纯化水引入精干包操作规程

- 格式:doc

- 大小:28.00 KB

- 文档页数:1

文件目录一.目的: (3)二.范围: (3)三.职责: (3)四.工艺流程图: (4)五.术语及定义: (5)六.系统说明: (6)七.系统操作: (7)八.系统监控: (8)九.注意事项: (9)十.附表: (11)十一.变更记载及原因: (12)文本编号一.目的:建立纯化水系统操作规程,确保纯化水系统正确操作,为生产提供性能稳定、质量合格的纯化水。

二.范围:本标准适用于广宁制药厂原料药、食品添加剂生产所用15T/H纯化水系统操作规定。

三.职责:1、纯化水系统操作人员:按本规程要求,负责对纯化水系统进行正确操作、规定监控和纠偏,并及时报告异常情况。

2、纯化水系统维护人员:按本规程要求,负责配合操作人员对系统必要的维护和保养。

3、工段长、车间主任:确保本规程的正确实施,并实行监督管理。

四.工艺流程图:五.术语和定义:1、纯化水:本品为蒸馏法、离子交换法、反渗透法或其它适宜的方法制得供药用的水,不含任何附加剂。

本纯化水是用二级反渗透法制备。

文本编号2、反渗透膜:用特定的高分子材料制成的,具有选择性半透性能的薄膜。

它能够在外加压力作用下,使水溶液中水和某些组分选择性透过,从而达到纯化或浓缩、分离的目的。

3、反渗透:在膜的原水一侧施加比溶液渗透压高的外界压力,只允许溶液中水和某些组分选择性透过,其他物质不能透过而被截留在膜表面的过程。

4、电导率:电阻率为某一温度下(一般为25℃)边长为一厘米的立方体水柱的相对两侧面间的电阻值,其单位为欧姆·厘米。

电导率为电阻率的倒数,单位为西门子/厘米(us/cm),理论的纯水应无任何杂质离子,不导电,电阻率为18.24欧姆·厘米,电导率为0.054 us/cm。

5、脱盐率:表明设备除盐能力的指数,一般通过电导率测定计算。

电导率测定是用电导率仪测定原水电导和渗透水电导率,根据下列公式计算,保留三位数字。

脱盐率%=(原水电导率us/cm-渗透水电导率us/cm)÷原水电导率us/cm×100% 6、渗透水:经设备处理后所得的含盐量较低的水。

纯化水系统操作标准操作规程1. 目的Purpose:制定纯化水系统操作标准操作规程,保证纯化水的质量符合要求,降低纯化水生产成本,延长系统运行寿命。

2. 适用范围Scope:本程序适用于公用工程纯化水系统操作。

3. 程序Procedure:3.1 纯化水系统流程图纯化水系统流程图(见附件)。

3.2系统运行3.2.1纯化水制备系统3.2.1.1每日纯化水制备系统砂过滤器、活性炭过滤器第一次产水前,依工艺顺序对砂过滤器、活性炭过滤器进行淋洗,以后再产水,不必再重复以上淋洗程序。

RO每次产水前均需进行冲洗,混床每次产水前均需进行淋洗。

3.2.1.2每日运行中如RO水箱低于中水位(0.500),启动RO前各单元设备制水,高于高水位(0.900),停止运行RO前各单元设备。

RO水箱高于中水位(0.500),可运行混床,低于低水位(0.200),混床应停止运行。

3.2.1.3每日运行中如纯化水储罐低于中水位,启动混床制水,高于高水位(0.900),停止运行混床。

如纯化水储罐高于中水位(0.500),纯化水泵自动启动,低于低水位(0.200),纯化水泵自动停止运行。

3.2.1.4每日车间生产结束后将纯化水储罐及RO水箱制水至中水位以上,停止运行纯化水制备系统。

3.2.2纯化水储存输送系统该系统除了将纯化水储罐排尽更新纯化水、周期性消毒、系统计划停止运行及维护保养外,均为连续运行。

3.2.3纯化水系统运行要求3.2.3.1纯化水系统如长时间(一周以上)停止运行,将RO各组件用保护液封存,混床内树脂用水封存在混床内,砂过滤器、活性炭过滤器、5um过滤器、RO水箱、纯化水储罐、0.22um过滤器等及相关管道内水应排尽。

3.2.3.2车间不生产时,纯化水制备系统需每天正常运行1小时以上。

如果纯化水系统停止运行一日以上、两日内需排放纯化水储罐、RO水箱内余水,可直接重新制水;纯化水系统停止运行两日以上、一周以内,需对纯化水系统进行消毒;纯化水系统停止运行一周以上或改造后,需对纯化水系统进行消毒并进行再验证。

操作标准文件1. 目的:建立纯化水系统的标准操作规程,保证正确操作,为生产提供合格的纯化水。

2. 范围:适用于纯化水处理系统的日常操作。

3. 职责:工程部、纯化水处理系统操作人员对本标准的实施负责。

4.程序:本纯化水处理系统由以下各单机与设施组成。

1)水处理予处理系统:其中包括石英砂过滤器,锰砂过滤器,活性碳吸附器和精密过滤器等四种设施组成。

2)电渗析器,其中包括:电渗析水泵、电渗析、缓冲箱。

3)反渗透纯水机,其中包括:精滤器、高压泵、反渗透纯水机、缓冲水箱.4)离子交换柱,包括:交换柱水泵、离子交换柱、纯水水箱。

5)超滤器。

6)紫外灭菌.对纯化水系统的各单元与设施的具体操作规程,按下述文件分别予以叙述,即:SOP GC0003—1 YCL4000-4A型水处理予处理系统操作规程;SOP GC0003—2 DSX-4000型电渗析器操作规程;SOP GC0003—3 FS2000-IB型反渗透纯水机操作规程;SOP GC0003—4 LJHQ-2000型离子交换柱操作规程;SOP GC0003—5 CCLQ-2000型超滤器操作规程;SOP GC0003—6 紫外灭菌操作规程。

操作标准文件1. 目的:水处理予处理系统为纯化水系统组成部分,建立水处理予处理系统的标准操作规程,保证正确操作,为纯化水系统提供合格水源。

2。

范围:适用于水处理予处理系统的日常操作。

3. 职责:工程部、水处理予处理系统操作人员,对本标准的实施负责。

4. 程序:4。

1. 系统组成与概述:水处理予处理系统由石英砂过滤器、锰砂过滤器,活性碳吸附器和精密过滤器构成。

四种设备的外壳体均为优质不锈钢SUS304材质制成。

石英砂过滤器主要用于去除水中的悬浮杂质,内装介质为精制的石英砂,本设备还具有气体冲刷功能,能最大限度地清除介质上及床层中污垢,提高出水水质。

活性碳吸附器除具有上述特点外,因装填有巨大的表面积和很强吸附力的活性碳,对水中的游离氯吸附率达99%以上,对有机物及色度也有较高的去除率.锰砂过滤器除具有石英砂过滤器的作用外,还对水中含有的铁离子有一定的脱除能力。

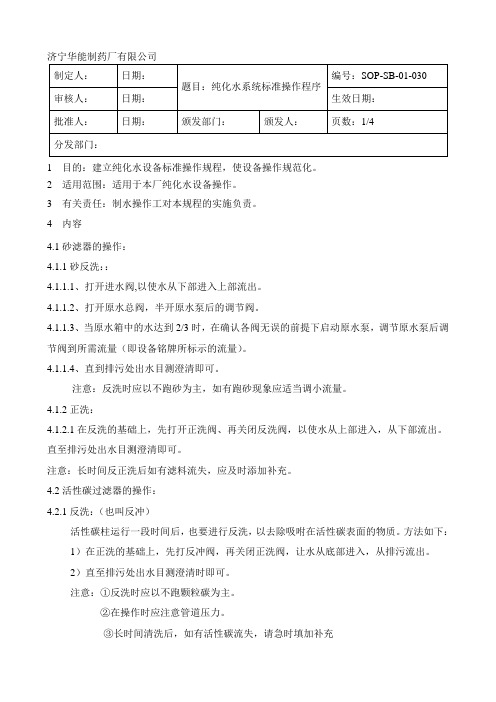

1 目的:建立纯化水设备标准操作规程,使设备操作规范化。

2适用范围:适用于本厂纯化水设备操作。

3有关责任:制水操作工对本规程的实施负责。

4 内容4.1砂滤器的操作:4.1.1砂反洗::4.1.1.1、打开进水阀,以使水从下部进入上部流出。

4.1.1.2、打开原水总阀,半开原水泵后的调节阀。

4.1.1.3、当原水箱中的水达到2/3时,在确认各阀无误的前提下启动原水泵,调节原水泵后调节阀到所需流量(即设备铭牌所标示的流量)。

4.1.1.4、直到排污处出水目测澄清即可。

注意:反洗时应以不跑砂为主,如有跑砂现象应适当调小流量。

4.1.2正洗:4.1.2.1在反洗的基础上,先打开正洗阀、再关闭反洗阀,以使水从上部进入,从下部流出。

直至排污处出水目测澄清即可。

注意:长时间反正洗后如有滤料流失,应及时添加补充。

4.2活性碳过滤器的操作:4.2.1反洗:(也叫反冲)活性碳柱运行一段时间后,也要进行反洗,以去除吸咐在活性碳表面的物质。

方法如下:1)在正洗的基础上,先打反冲阀,再关闭正洗阀,让水从底部进入,从排污流出。

2)直至排污处出水目测澄清时即可。

注意:①反洗时应以不跑颗粒碳为主。

②在操作时应注意管道压力。

③长时间清洗后,如有活性碳流失,请急时填加补充4.2.2正洗:4.2.2.1在砂滤器正洗的基础上,打开活性碳柱的正洗阀。

同时关闭洗阀,以使水从上部进入,从下部流出。

4.2.2.2当活性碳柱的排污处出水目测澄清即可。

4.2.3活性碳灭菌a、在活性碳过滤器上部进口接热水进水口,下部出口接出水口;b、关闭水源进口阀。

c、设定热水温度70℃,循环消毒保持1小时。

4.3阻垢剂阻垢剂用量的参考值是5-10ppm,即每吨水加5-10克的阻垢剂,浓度大约20-30%。

4.4保安过滤器本设备选用的为精度2um的滤芯,不需反冲洗,正常运行时,只需打开前面的进水阀和排气阀,至排气阀出水后,关闭排气阀。

当设备运行一段时间后,压力增大,产水量减少,此时应进行清洗,清洗时间视实际情况而定。

目的建立纯化水设备标准操作规程,使操作规范化、标准化,保证纯化水质量稳定地符合标准要求。

范围纯化水制备责任车间主任、车间技术员、纯化水设备操作工、设备综合管理员内容1.工艺流程描述1.2除锰.杀菌设施该设施由饮用水罐、供水泵、手动反冲锰砂过滤器组成。

1.3预处理预处理设施手动反冲多介质过滤器装置,手动反冲多介质过滤装置由手动阀、石英砂、活性炭组成。

该装置的手动反冲洗功能,能有效地除去水中的悬浮物和有机物。

活化软化过滤装置由手动控制阀、进口树脂和一个再生盐桶组成。

该装置具有去除水中的钙、镁离子的功能,可防止反渗透膜结垢等问题。

精密过滤器采用一只进口的5微米的过滤器。

精密过滤器前后分别安装压力表测量过滤器前后的压力,过滤器前后的压力差可以表明过滤器的工作状况。

2.生产过程2.1预处理部分2.2打开电气控制柜的电源。

2.3检查原水箱内水位,若水位过低,则须打开原水箱进水阀进水。

2.4启动锰砂过滤器、多介质过滤器、活化软化过滤器的手动反冲洗功能。

注:原水箱的水位,及时加水或停水。

3.开机操作3.1开机前检查供水、供电、预处理的过滤管及系统各部分是否正常。

3.2接通反渗透主机电源,控制盘上电源指示灯HL1亮。

3.3打开反渗透主机入水阀门f5,一二级浓水控制阀门f5、f6,排污阀门f6,一级纯水出水阀门f9,关闭f2、f7、f10、f11;等待一级流量计f2充满水,气泡减少,将一级高压泵开启,启动一级反渗透,一级高压泵工作指示灯HL5亮。

将二级高压泵启动,启动二级反渗透,二级高压泵工作指示灯HL9亮。

调节废水流量控制阀f5,使一级纯水和废水流量比在1:1至1:0.7之间,调节过程中压力表P3的压力应控制在140Psi左右,最高不的超过220Psi。

调节二级废水流量控制阀f4,调节压力表P5的压力应控制在140Psi 左右,最高不的超过220Psi。

3.4反渗透设备在开机后最初生产的水一般纯度较低,必要时应该另作它用或排放。

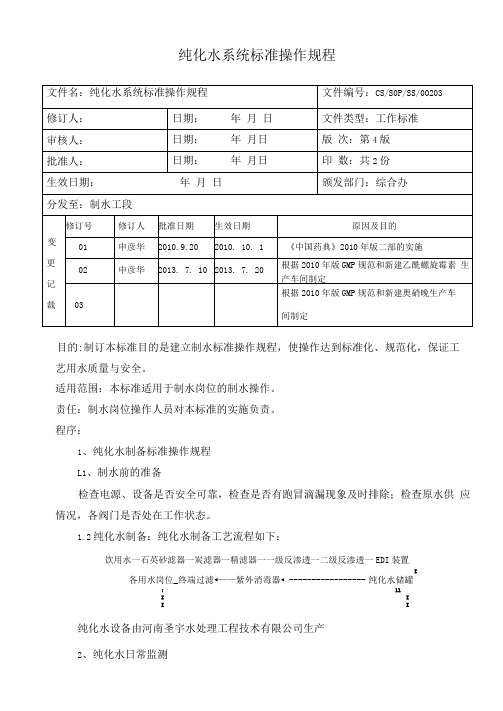

纯化水系统标准操作规程目的:制订本标准目的是建立制水标准操作规程,使操作达到标准化、规范化,保证工艺用水质量与安全。

适用范围:本标准适用于制水岗位的制水操作。

责任:制水岗位操作人员对本标准的实施负责。

程序:1、纯化水制备标准操作规程L1、制水前的准备检查电源、设备是否安全可靠,检查是否有跑冒滴漏现象及时排除;检查原水供应情况,各阀门是否处在工作状态。

1.2纯化水制备:纯化水制备工艺流程如下:饮用水一石英砂滤器一炭滤器一精滤器一一级反渗透一二级反渗透一EDI装置I各用水岗位_终端过滤◄——紫外消毒器◄ ----------------- 纯化水储罐; 11I II I纯化水设备由河南圣宇水处理工程技术有限公司生产2、纯化水日常监测2.1岗位监测每2小时测定一次纯化水(制备系统和运行系统)的电导率、酸碱度并做好记录。

2.1.1电导率:采用离线电导率仪检测。

可使用在线或离线电导率仪完成,记录测定温度。

在温度和电导率限度表中,找到测定温度对应的电导率值即为限度值。

如测定温度未在表中列出,采用线性内插法计算得到限度值。

如测定的电导率值不大于限度值,则判为符合规定;如测定的电导率值大于限度值,则判为不符合规定。

内测法的计算公式:k=:? x(kio) + k。

Vi式中K二测定温度下的电导率限度值K尸表中高于测定温度的最接近温度对应的电导率限度值K。

二表中低于测定温度的最接近温度对应的电导率限度值T二测定温度T:二表中高于测定温度的最接近温度T。

二表中低于测定温度的最接近温度2.1.2酸碱度:取纯化水10ml,加甲基红指示液2滴,不得显红色;另取纯化水10ml,加麝香草酚蓝指示液5滴,不得显蓝色。

3.2化验室轮流监测以输送系统为单位,分为乙酰螺旋霉素车间纯化水输送系统,奥硝嘎车间输送系统,其中储罐、总送、总回每周监测一次,其他水点每月轮流监测一次。

水点规定如乙酰螺旋霉素车间纯化水用水点分布示意图及编号奥硝嗖车间水点编号4纯化水系统制备部分操作程序4.1预处理部分:I、简要步骤:A、石英砂:反洗+正洗+运行B、活性炭过滤器:、正洗+反洗+运行+巴氏消毒II、具体步骤:石英砂过滤器、活性炭过滤器:①砂滤器根据实际情况每2-3天反正洗一次②反洗,先把控制头摆到反洗位置反洗10T5分钟,③正洗,再将控制头摆到正洗位置,正洗8T2分钟,④最后把控制头摆到运行位置,正常制水。

纯化水系统操作规程详解一、引言纯化水是用于实验室、工业生产等领域的一种高纯度水,其质量和纯度要求较高。

为了保证纯化水系统的正常运行和使用,制定操作规程是必要的。

本文将详细介绍纯化水系统操作规程的要点。

二、相关设备1.纯化水设备:包括反渗透设备、阳离子交换器、阴离子交换器、混床交换器等。

2.水箱:用于存储纯化水的容器。

3.管道:将纯化水输送到使用地点。

三、操作步骤1.开机检查在每次启动纯化水系统之前,必须进行开机检查。

检查内容包括设备是否正常运转,水箱是否有足够的水,管道是否有漏水等。

若发现异常情况,必须及时解决并修复。

2.启动纯化水设备按照设备操作手册的要求,启动纯化水设备。

在启动过程中,要注意设备的运转情况,确保其正常工作。

3.检查纯化水质量启动纯化水设备后,需要取样检查纯化水的质量。

通常可以使用pH试纸、电导率仪等设备来检测其酸碱度和电导率。

若检测结果不符合要求,需要进行调整和修复。

4.检查水箱定期检查水箱,确保其内部清洁卫生。

如果发现水箱内有杂质或污垢,应及时清理和消毒。

5.定期维护设备对纯化水设备进行定期维护是保证其正常运行的关键。

维护内容包括更换滤芯、清洗管道、消毒设备等。

维护计划可以根据设备操作手册的要求制定,并记录下来。

6.使用纯化水使用纯化水时,应选择合适的取水器具,并注意避免污染。

使用前要注意清洗器具,避免残留杂质。

7.关机操作每次使用完纯化水后,需要将设备和水箱关闭,以节约能源和延长设备使用寿命。

8.废水处理产生的废水需要进行处理,避免对环境造成污染。

废水处理方式可以根据实际情况选择,包括中和、沉淀等方法。

四、安全注意事项1.操作人员必须穿戴好工作服和防护用具,避免身体暴露在水中。

2.在操作过程中,切勿随意更改设备设置参数,以免影响纯化水的质量和产量。

3.操作人员要严格按照操作规程进行操作,切勿违规行为,避免设备故障或事故发生。

4.严禁私自拆卸纯化水设备,维修和更换设备必须由专业技术人员进行。

药厂纯化水系统操作规程一、总则为确保药厂纯化水系统的正常运行,提高纯化水的质量和稳定性,保障药品生产的安全性和质量,制定本操作规程。

二、工作职责1.纯化水系统的日常管理、监督和操作;2.纯化水设备和设施的维护保养;3.纯化水的在线监测;4.纯化水设备的维修和维护;5.监督纯化水系统的清洁和消毒工作。

三、操作规范1.纯化水设备的开机前准备a.检查主要设备、管道、阀门等是否正常;b.确保纯化水设备、泵、过滤器等已清洗干净;c.确保纯化水设备内无杂物;d.排除纯化水设备气压不正常的情况。

2.纯化水设备的开机操作a.依次启动纯水制备设备、加热系统、过滤系统等设备;b.检查设备运行情况,确保设备正常工作;c.监测纯化水出水口的水质。

3.纯化水设备的日常操作a.定期更换纯化水设备的滤芯、滤膜等易损件;b.定期进行设备的维护保养,包括清洗、消毒等;c.定期监测纯化水的水质,确保水质符合要求;d.遇到设备故障需及时报修,不得拆卸设备或随意修复。

4.纯化水设备的停机操作a.按规定程序关闭纯化水设备;b.清洁纯化水设备及周围环境;c.查找设备异常情况并记录。

5.纯化水设备的维护保养a.定期清洗纯化水设备、过滤器及管道;b.定期消毒纯化水设备;c.定期检查纯化水设备、管道、阀门的密封情况,修复漏水漏气等问题;d.定期校准纯化水设备的传感器和仪表。

6.纯化水设备的清洁和消毒a.定期清洗纯化水设备及管道,清除内部杂质和污垢;b.定期进行纯化水系统的消毒,确保所用化学药剂符合规范;c.在清洁和消毒过程中,注意防止化学药剂残留和环境污染。

四、操作注意事项1.操作人员应穿戴符合规定的工作服和工作鞋;2.操作人员应按照程序和要求操作,禁止私自调节设备参数;3.操作人员必须定期接受相关培训,提高操作技能;4.操作过程中如发现异常情况应及时报告;5.操作人员应保持工作环境整洁,确保纯化水设备周围没有杂物。

五、违规处理对于违反操作规程的人员,将根据情节轻重给予相应的处罚,严重的将追究相关责任。

二级反渗透纯化水系统标准操作规程目 的:统一、规范二级反渗透纯化水系统标准操作规程。

适用范围:适用于本企业二级反渗透纯化水制备岗位的操作人员。

职 责:纯化水制备岗位的操作人员对本文件实施负责,车间主任、QA 负责监控。

内 容:1.开机前的准备工作1.1.检查该设备是否有清洁干净无灰尘及油污。

1.2.检查供水管线是否畅通及管道上的不锈钢浮球阀、水位传感器及压力传感器等是否正常。

2.操作步骤2.1.二级反渗透纯化水制备系统工艺流程加阻垢剂装置原水调节去用水管网2.2.原水箱2.2.1.确认控制阀开闭状态正确,及电控系统正常后,打开进水阀,原水箱即处于进水状态。

2.2.2.水箱半年至一年清洗一次。

2.2.3.运行中每2小时观察记录一次,水位由指示灯显示2.3.原水泵。

2.3.1.确认水泵进出口水路畅通。

2.3.2.启动前先拧开泵上方的排气螺塞,将泵体内的空气排净。

2.3.3.若水泵停用较长时间而重新使用时,应先检查电机风叶转动是否灵活,以防止锈蚀影响运行。

2.3.4.水泵受中间水箱水位、原水箱水位控制。

2.3.5.将面板上的开关打到自动位置即可实现正常运行。

2.4.机械过滤器。

2.4.1.启动:初次运行。

开启V2、V3,关闭出水阀进行反冲洗,待反冲出水口出水后,关闭泵及阀门,使滤料浸泡4小时,再开启V2和V3及原水泵进行反冲洗,至反冲出水清晰为止。

2.4.2.标准运行:开启进水阀V1。

调节标准流量即为正常运行。

一般每天进行反冲一次。

2.4.3.反冲洗2.4.3.1.打开V2、V3;2.4.3.2.将面板上的增压泵开关打到手动位置(其余泵开关至于停止位),冲洗30分钟。

反冲洗后,需要进行正冲洗,步骤如下:2.4.3.3.打开V1、V4;2.4.3.4.将面板上的增压泵开关打到手动位置,冲洗30分钟;2.4.3.5.冲洗完毕,打开V1,投入正常运行。

2.5.活性碳过滤器2.5.1.启动:初次运行,启动活性炭过滤器,开启V6、V7进行反冲洗,等反冲出水口出水后,关闭水泵及阀门,使滤料(活性碳)浸泡约8小时。

一、目的:建立纯化水系统的操作规程,保证正确操作,确保正常生产。

二、适用范围:适用于纯化水系统的使用操作。

三、责任者:操作人员及有关设备维护人员对本规程实施负责。

四、正文:1、工艺流程及生产能力饮用水→原水箱→石英砂过滤器→活性炭过滤器→精密过滤器→一级反渗透→中间水箱→二级反渗透→纯化水贮罐→紫外灭菌器→纯水泵→用水点→回纯化水贮罐。

产纯水量1~10T/h。

2、石英砂过滤器的操作2.1 打开“总进水”阀门,开启电磁阀进水,使原水进入原水箱,达到正常水位时,启动原水加压泵。

原水箱水位自动控制电磁阀开启和关闭。

2.2 打开多路阀至反洗位置,反洗一分钟;将多路阀板开至正洗位置,正洗一分钟;再将多路阀板开至反洗位置,反洗一分钟;将多路阀板开至正洗位置,正洗一分钟;整个正反冲洗时间为4~5分钟。

2.3 冲洗过程中观查排水口的排水中是否有杂质。

用洁净三角瓶取水样100ml,检查水样,至出水清晰透明,目视无可见异物,方可进入活性炭过滤器。

2.4 每日班前冲洗一次,冲洗时间可根据排污口出水澄清情况适当增减,以出水澄清,目测无异物为限。

2.5注意反洗时无跑砂现象。

3、活性炭过滤器操作3.1 先开启活性炭过滤器多路阀至反洗位置,再将石英砂过滤器多路阀从正洗位置板至正常运行位置,反洗一分钟;将多路阀板开至正洗位置,正洗一分钟;再将多路阀板开至反洗位置,反洗一分钟;将多路阀板开至正洗位置,正洗一分钟;整个正反冲洗时间为4~5分钟;3.2 冲洗过程中观查排水口的排水中是否有杂质。

用洁净三角瓶取水样100ml,检查水样,至出水清晰透明,目视无可见异物,方可向精密过滤器进水。

3.3 每日班前冲洗一次,冲洗时间可根据排污口出水澄清情况适当增减,以出水澄清,目测无异物为限。

4、精密过滤器进水4.1 将精密过滤器排气阀打开,开启活性炭过滤器出口阀门,把活性炭过滤器多路阀板至正常运行位置,向精密过滤器进水。

当排气阀有水排出时,关闭排气阀。

一、目的:为保证原料药的生产质量和生产设备的清洁程度符合工艺要求,使精干包

洁净区符合GMP要求,制定本操作规程。

二、适用范围:适用于工艺用纯化水进入合成车间精干包洁净区的操作。

三、责任者:车间负责人,工艺员、工序班组长、工序操作者。

四、操作程序:

1.根据精干包实际生产情况,通知制剂车间纯化水制备岗位精干包当天所需纯化水量。

2.待制剂车间纯化水制备岗位制备出的纯化水经检验合格后,引入少量纯化水于精干包纯化水循环系统储罐内。

3.开启精干包纯化水循环系统,循环15min后,对总送水口、总回水口、纯化水储罐、总进水口进行检测。

若不符合规定,则对该循环系统进行清洗消毒,直至达到清洁标准(即纯化水引入后各检测点检测符合规定)。

若符合规定,则可打开储罐总进水口阀门,引入所需量纯化水。

4.引入完毕,关闭总进水口,打开总送水口,开启循环泵运行纯化水循环系统。

5. 用毕,将循环泵关闭,并将剩余纯化水放净。