驼峰减速器介绍

- 格式:ppt

- 大小:15.45 MB

- 文档页数:52

铁路驼峰调车工作概述一、驼峰驼峰是将调车场始端道岔区前线路抬到一定高度,主要利用其高度和车辆自重并辅以机车推力,使车辆自行溜到调车线上,用以解体车列的一种调车设备。

(一)驼峰的组成驼峰范围是指峰前到达场(不设峰前到达场时为牵出线)与调车场头部之间的部分线段,如图2-1所示。

它由推送部分、溜放部分和峰顶平台三部分组成。

图2-1驼峰各组成部分示意图1.推送部分。

推送部分是指经由驼峰解体的车列,其第一钩位于峰顶平台始端时,车列全长所在的线路范围。

其中,由到达场出口咽喉的最外方警冲标到峰顶平台始端的线段叫推送线。

设置这一部分的目的是为了使车辆得到必要的高度,并使车钩压紧,以便摘钩。

2.溜放部分。

溜放部分是指峰顶到计算点的线路范围。

由峰顶到计算点的线路长度称为驼峰的计算长度,其中由峰顶至第一分路道岔始端的这段线路称为溜放线。

计算点是指确定驼峰高度时,保证难行车在溜车不利条件下溜到调车场难行线某处停车或具有一定速度的地点。

驼峰调车场的调速制式不同,计算点的位置也不同。

3.峰顶平台。

峰顶平台是指驼峰推送部分与溜放部分的连接部分,设有一段平坡地段。

峰顶平台包括压钩坡和加速坡两条竖曲线的切线长。

不包括竖曲线的切线长时叫净平台。

(二)驼峰的分类1.驼峰按解体能力可分为以下三类:(1)大能力驼峰:大能力驼峰每昼夜解体能力4000辆以上,调车线不少于30条,设2条溜放线,并设有车辆溜放速度、溜放进路自动控制系统及推峰机车遥控系统。

(2)中能力驼峰:中能力驼峰每昼夜解体能力2000~4000辆,调车线17~19条,设2条溜放线,并设有溜放进路自动控制系统、机车推峰速度自动控制系统、钩车溜放速度自动或半自动控制系统及推峰机车遥控系统。

(3)小能力驼峰:小能力驼峰每昼夜解体能力2000辆以下,调车线16条及以下,设1条溜放线,并设置溜放进路自动控制系统、驼峰机车信号设备或机车遥控系统,也可采用简易的现代化调速设备。

2.驼峰按技术装备不同可分为简易驼峰、非机械化驼峰、机械化驼峰、半自动化驼峰和自动化驼峰。

驼峰车辆减速器常见故障与预防车辆减速器制动时,车辆速度和摩擦面上载荷的变化也会引起摩擦力的急剧变化,激发车轮振动产生噪声。

摩擦自激振动系统的参数具有非定常性。

在日常使用及维护工作中发现一些问题,为此,采取了相应改进措施,大大降低了车辆减速器设备的故障率,从而提高了驼峰调速系统的可靠性和稳定性。

本文主要就是针对驼峰车辆减速器常见故障与预防来进行分析。

标签:驼峰车辆减速器;常见故障;预防措施引言:车辆减速器设备是驼峰编组作业中最先进、最可靠、最有效的调速工具。

主要由减速器基础、制动、传动和动力部分组成。

车辆减速器设备的工作稳定、可靠与否,将直接影响到驼峰的解编能力和溜放车辆的安全。

1、车辆驼峰车辆减速器的研究现状1.1车辆减速器的使用性能研究目前国内从事车辆驼峰车辆减速器研究的机构主要有两家:一是中国通号天津车辆信号有限责任公司,主要研制T.JK、T.JK1和T.JK4系列车辆减速器;二是中国铁道科学研究院通信信号研究所,主要研发T.JY、T.JK2和T.JK3系列车辆减速器。

其中,T.JK1和T.JK2系列产品适用于目的制动位,T.JK3和T.JK4系列产品适用于间隔制动位,均为气动重力式车辆减速器。

T.JK1-D型车辆减速器在国内最早采用大通径三位五通换向阀(通径为φ50mm),取消了快速排风阀,用于控制高压空气的流向,实现制动钳组的制动和缓解动作,缩短了车辆减速器的缓解时间,提高了车辆的速度控制精度。

T.JK2-B型车辆减速器主要特点是:采用不对称钢轨承座设计,重点解决制动钳、钢轨承座、轴、轴套等主要零、部件的强度问题。

原结构中钢轨承座关于走行轨中心线对称,受限界尺寸的限制,内侧制动钳距离走行轨较近,走行轨磨耗后,车轮容易碾压内侧制动钳造成制动钳断裂。

新结构将内侧制动钳内移,如图1所示,hb远大于ha,避免了车轮碾压内侧制动钳现象。

T.JK3-B型车辆减速器主要有两大创新。

一是采用了可拆卸式钢轨承座,解决了线路上走行轨不动的情况下直接拆装钢轨承座的问题,对于间隔制动位减速器的维修非常有好处。

T•JK(Y、D)系列浮轨重力式驼峰车辆减速器车辆减速器是驼峰编组站中设置在线束或股道的车辆调速设备,与驼峰控制系统配合,用来对溜放中的车辆进行速度控制,使车辆保持适当间隔或者溜入调车线的速度满足安全连挂要求。

50多年来,通号所共研制出适于大、中、小驼峰调车场使用的液压、气压和电动3大系列28种型号的减速器,在全国16个铁路局100多个驼峰调车场安装使用8500多台。

其中T•JK(Y)3-A50和T•JK(Y)3-B50型减速器已在全国数十个驼峰调车场安装了560多台。

T•JK(Y、D)2-B50型减速器已在全国数十个驼峰调车场安装了2700多台。

通号所研究开发的这些系列产品,技术先进、经济和社会效益显著、推广应用前景良好、完全属于具有自主知识产权的科研成果。

仅驼峰车辆调速设备部分,累计获得部级以上科技成果13项,起草铁道行业标准10项,出版专著5部、获国家专利17项。

这些成果中获国家发明、科技进步等国家及部级奖励9项,列为国家重点新产品2项。

技术水平国内领先,国际先进。

目前推广使用的减速器系列:3B系列:T•JY3-B50、T•JK3-B50型;2B系列:T•JY2-B50、T•JK2-B50、T•JD2-B50型。

3B和2B系列均为适合重载的车辆减速器,适合全国各大、中、小驼峰调车场。

T•JK3-B50型间隔制动减速器T•JY3-B50型间隔制动减速器T•JK(Y)2-B50型目的制动减速器T•JD2-B50型电动目的制动减速器减速器主要技术特点:1)采用组合式轨枕板(专利号:ZL 2003 2 0130339.0)增加寿命,方便维修。

2)采用开放式钢轨承座(专利号:ZL 2005 2 0108610.X)解决钢轨承座无法更换问题,方便维修。

3)钢螺纹尼龙螺旋套管(专利号:ZL 2007 2 0142128.7)强度高,寿命长,绝缘好,便于维修。

4)一种电动调速单元(专利号:ZL 2005 2 0109823.4)彻底解决电动减速器电机断轴问题。

浅析我国驼峰溜放车辆调速系统作者:曾霞廖自威刘逸姜春梅龙腾子来源:《科技创新导报》 2012年第21期曾霞1 廖自威2 刘逸1 姜春梅1 龙腾子1(1.西南交通大学四川成都 611756; 2.南京航空航天大学江苏南京 210000)摘要:铁路编组站对溜放车辆的速度控制是驼峰作业能力和编组站效率的重要标志,也是调车作业的关键。

我国编组站的调速技术经过三十多年的发展,调速设备和系统不断改善,为实现编组站的现代化发挥了重要的作用。

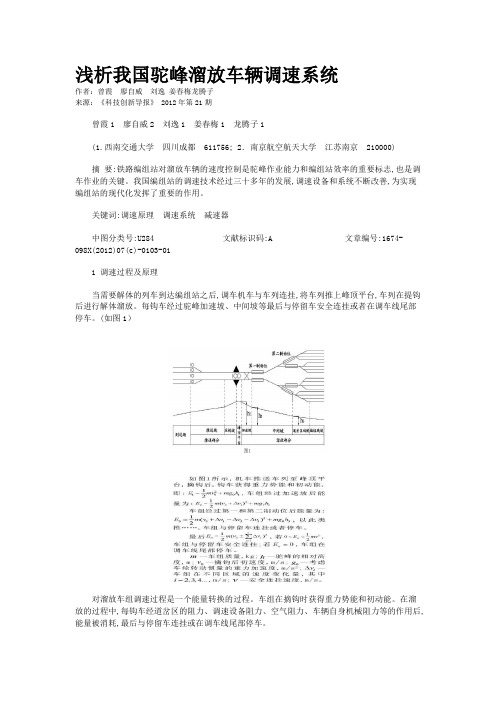

关键词:调速原理调速系统减速器中图分类号:U284 文献标识码:A 文章编号:1674-098X(2012)07(c)-0103-011 调速过程及原理当需要解体的列车到达编组站之后,调车机车与车列连挂,将车列推上峰顶平台,车列在提钩后进行解体溜放。

每钩车经过驼峰加速坡、中间坡等最后与停留车安全连挂或者在调车线尾部停车。

(如图1)对溜放车组调速过程是一个能量转换的过程。

车组在摘钩时获得重力势能和初动能。

在溜放的过程中,每钩车经道岔区的阻力、调速设备阻力、空气阻力、车辆自身机械阻力等的作用后,能量被消耗,最后与停留车连挂或在调车线尾部停车。

2 我国现阶段的调速系统2.1 点式调速系统点式调速系统由减速器、雷达测速、测阻、测重、测长、计算机等设备构成。

减速器动作机动灵活,车组通过减速器的速度比较高。

但该系统对油轮、薄轮等货车减速器的制动力衰减较大,影响制动效果和作业安全。

2.2 连续式调速系统2.2.1 股道全减速顶连续调速系统该系统在驼峰溜放部分不设减速顶,车组通过调车线头部顶群,将速度降至安全连挂速度。

它的优点是设备简单,对薄轮、大轮、油轮车均可得到较好的减速效果。

系统内各顶能独立工作,个别损坏时不影响全局。

但减速顶残余功过大,危及作业安全,有时会造成堵门,影响驼峰效率。

2.2.2 驼峰全减速顶连续调速系统该系统从驼峰溜放部分即装减速顶,使驼峰纵断面和减速顶结合,对车组进行连续调速,保证车组与停留车安全连挂。

驼峰车辆减速器(内撑式)问题分析与改进研究作者:王笛来源:《科学与信息化》2018年第28期摘要对驼峰车辆减速器(内撑式)的问题进行了简单的分析,综合实际状况提出了改进的对策与手段,以供参考研究。

关键词驼峰车辆减速器;问题;改进研究内撑式车辆减速器设备通过对进入铁路驼峰调车场目的制动位的车辆轮对内侧面进行摩擦制动,达到调速要求的装置,是驼峰车辆作业系统中最为先进、稳定以及有效的减速工具之一,其主要就是基于减速器作为基础,由动力控制单元和执行装置构成。

车辆减速器设备的工作稳定性、安全性以及可靠性都直接影响其整体性能,加强对检测铁路产品的信号监测分析,了解性能指标,基于规定要求系统分析,可以保障车辆的稳定运行。

1 表示器磁固定不良1.1 检测问题分析表示器主要就是通过制动以及缓解各1个组成的干簧继电器以及磁钢构成的系统。

干簧继电器与磁钢的安装距离主要就是横向8mm~15mm范围内,纵向的数值为15~30mm。

在制动或者缓解的过程中,其制动以及缓解干簧继电器的闭合接点连接车辆减速器设备的制动以及缓解则表示电路系统。

因为磁钢的材质相对较为脆弱、整体强度相对较低,在紧固磁钢的过程中要保障力度适宜,避免出现磁钢断裂等问题。

同时,因为磁钢没有放松形态,会受到车辆减速器设备的制动以及缓解影响之下导致出现移位的状况;在磁钢移位超过既定距离的时候,就会导致车辆减速器设备制动或者缓解不正常的问题。

1.2 改进研究在对其进行改建优化过程中,可以在磁钢的紧固螺栓上增加放松卡。

在固定磁钢的螺栓拧紧之后螺栓不会松动,这样就可以避免因为松动导致的质量问题。

在进行处理过程中,在进步磁钢螺帽之前,要调整磁钢磁头以及干簧继电器之间的距离,保障干簧继电器动作灵活,其接点位置的可靠性,进而保障其表示正确,然后在基于车辆减速器的标准进行检查,进而保障其各项指标合格[1]。

2 电控换向阀瞬间断电2.1 电控换向阀瞬间断电故障分析(1)电控换向阀的电磁线圈以及插座之间接触不良,因为电磁线圈是通过简单的插接方式与控制电路进行连接,在插座上没有进行加固处理;同时,在插座里面的金属铜片中仅仅是通过小弹簧的压力作用保障其与电磁线圈以及控制电路之间的电气连接,弹簧自身的压力数值有限。

车辆减速器的概述车辆减速器是机械化、半自动化和自动化驼峰编组站,对溜放中的车辆进行速度控制,使车辆溜入编组线的速度满足安全连挂要求的主要调速设备。

驼峰编组站安装车辆减速器可以提高解编能力,保障作业和人身安全,减轻劳动强度。

目前铁路解编列车,最有效的方法任然是利用装有车辆减速器(或辅以其他调速设备)的机械化、半自动化和自动化驼峰调车场。

从1914年德国开始安装试验减速器,1924年美国正式使用减速器以来,经过几十年的改进与发展。

早期发展的驼峰主要是机械化驼峰,因而间隔制动减速器得到较充分的发展。

我国从1955年开始减速器的研究,改良了GEP-31型,仿制出了DK-59型。

1966年研制成功了T.JY型(原66-11型)液压重力型减速器。

1977年在DK-59型的基础上又改进设计了T.JK型气动非重力式减速器。

1987年,为了简化结构、降低造价、提高性能、节省能源和便于维修,研制成功了液压传动T。

T.JY3型、气压传动T.JK3型。

随着我国铁路运输的不断发展,编组站逐渐由机械化发展为半自动化和自动化,减速器也逐渐由间隔制动发展为目的制动。

近20年来,目的制动减速器得到了很大的发展。

为了满足驼峰半自动化和自动化的要求,自1975年研制成功T.JY1型(原7501型)减速器以后,1982年又研制成功了T.JY2型液压重力式减速器,1986年还研制成功了T.JK2型和T.JK2-A型气动重力式减速器。

减速器的控制方式也从最简单的手动控制发展到半自动化和计算机控制,实现了驼峰溜放的自动化。

目前我国铁路应用的车辆减速器分为T.JY和T.JK两大系列,T.JY型为液压型,T.JK 型为气动式。

T.JK系列浮轨重力式车辆减速器T.JK3、T.JK2、T.JK2-A型和T.JY系列浮轨重力式车辆减速器T.JY3、T.JY2、T.JY2-A型机体分别对应相同,其区别仅在于工作缸、控制阀和管道。

T.JK系列车辆减速器用气缸、气动阀和气管;T.JY系列车辆减速器用油缸、液压阀和油管。