沉镍金板小PAD位漏改善试验总结

- 格式:doc

- 大小:978.00 KB

- 文档页数:3

PCB湿制程经验总结1、康源硬板沉镍金线沉镍金厚度与时间之关系理论:沉镍:300S=1um沉金:750S=0.06um125S=0.01um康源沉镍钯金时间与厚度关系:镍:1800S3um金:500S0.03um钯600S0.03um(2013.07.15试验:沉厚金:400S=1.69um,沉厚金:1600S=5.7um)沉厚金:800S=0.2um1000S=0.3um2、沉铜A线除胶渣缸整流器开机时350A,未开机用时保持在50A,0.5A/L3、沉铜A线活化缸内亚锡离子加入方法:先将氯化亚锡溶入5%左右的盐酸内再加入活化缸内。

4、十月份铜缸大保养后需要500L硫酸铜,需要100L硫酸、氯离子需要500ml湿润剂50L光亮剂:15L棉芯:1U5箱5U5箱炭芯2箱5、压膜后板停放时间大于15分钟6、沉铜A线活化缸氯化亚锡分析方法:7、取10ml工作液,加20%盐酸80ml,加1%淀粉5ml,用0.1N的I2标准液滴定至蓝色,30s内不退色为终点,计算:Sn2+(g/l)=V0.1NI2×5.9×N0.1NI28、康源H拉水洗缸镍离子浓度:0.52-0.63g/l9、康源C拉电镍金线:金的电镀效率为:16%,镍的电镀效率为:39%,铜的电镀效率为:63%10、电镍金挂具电阻小于3欧姆。

11.关于阳极网尺寸,我们一般按阴阳极面积比例(2:1-1:1)来参考计算。

具体到这条线,是以电镀窗上部和左右两侧减少50mm,下部减少75mm来计算的。

金缸阳极网尺寸图纸。

300x485mm12件。

12.电镀常数,及电镀效率电流密度(asd)---每单位平方分米所通过的电流。

(A/DM2)计算公式:镀层厚度=电镀常数×电流密度×电镀时间×电镀效率电镀常数铜镍金锡0.220.210.6350.505电镀效率Cu:75-95%首架试板时一般取:85%60-80%首架试板时一般取:70%30-50%首架试板时一般取:40%60-80%首架试板时一般取:70%说明:以上的电镀效率只能仅仅的作为参考的依据,具体实际影响到电镀效率的还有缸体结构、药水的特性、板子的特性来做决定。

PCB生产中的电镀金浅谈发布日期: 2009-11-19 阅读: 611 次字体:大中小双击鼠标滚屏[中国覆铜板综合信息网]摘要 |本文针对目前部分PCB厂家因所选择电镀金产品不当,而导致出现的一些长期难以解决品质问题及改善对策进行了探讨,并对电镀厚金进行重点介绍。

一、前言随着印制电路电子科学技术尖端的发展,电镀金在印制电路板行业中用途日益广泛。

目前,市场电镀金的种类有:酸性/中性薄金(俗名水金、软金、纯金)及酸性/中性厚金,而厚金又包含了:镀薄金、镀厚金、镀耐磨金。

电镀金虽工艺成熟,但仍有部分PCB厂家因所选择的电镀金产品系列不当,导致难达到品质要求,常出现品质上的一些问题(如,厚度不够、不耐磨、不抗盐雾试验、不抗硝酸蒸汽试验、分布不均、氧化变色、甩金、针孔、发黑及色差等),且长时间解决不了问题,致使丢失客户造成一定的经济损失。

本人多年来亦受到客户所遇技术难题的困忧,但通过多年来的经验积累,借印制电路资讯杂志发表,与广大读者共同分享及探讨,同时借此机会介绍我司电镀金之产品用途。

让不同客户根据其产品性能要求,合理选择电镀金产品系列。

1. 电镀金产品系列及其用途。

客户须视电镀金品质要求,合理选择电镀金种类来加以控制。

此外,电镀金前选择硫酸镍或氨基磺酸镍镀液也至关重要,电镀金表面要求镀镍层为哑色、镀层外观要求高或镀层要求内应力低等均可采用氨基磺酸镍哑镍光剂最好;电镀金面要求盐雾试验、镀层内应力低及小孔可焊性要佳等均可采用氨基磺酸镍半光亮镍光剂最好;电镀金面要求耐磨度高的板或直接单双面大铜箔面上通过前处理直接镀镍,没有特别要求的单双面板可在短时间内获得镍层均匀光亮等均可采用硫酸镍高速镍光剂最好(光亮程度可以通过控制添加量来达到品质要求,此单双面板通常镀薄金或厚金工艺)。

如选择某一公司电镀金产品,同时最好匹配该公司哑镍、半光亮镍或高速镍其中一种产品系列来达到品质要求。

有关电镀镍方面的内容下次详细介绍!2. 采用电镀金产品不当导致的问题。

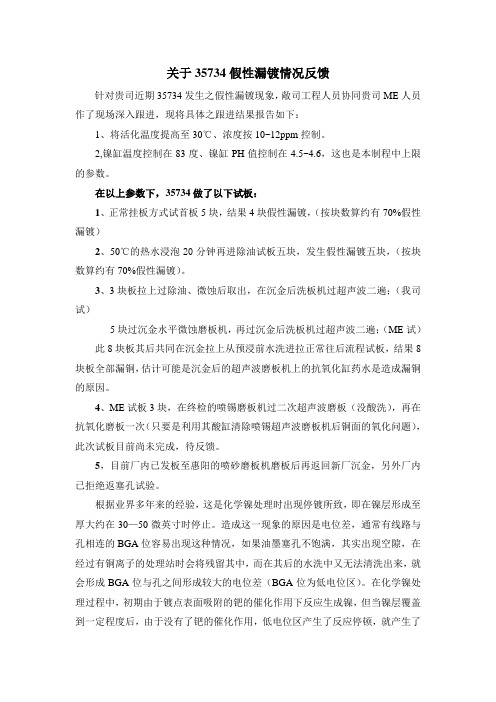

关于35734假性漏镀情况反馈针对贵司近期35734发生之假性漏镀现象,敞司工程人员协同贵司ME人员作了现场深入跟进,现将具体之跟进结果报告如下:1、将活化温度提高至30℃、浓度按10~12ppm控制。

2,镍缸温度控制在83度、镍缸PH值控制在4.5~4.6,这也是本制程中上限的参数。

在以上参数下,35734做了以下试板:1、正常挂板方式试首板5块,结果4块假性漏镀,(按块数算约有70%假性漏镀)2、50℃的热水浸泡20分钟再进除油试板五块,发生假性漏镀五块,(按块数算约有70%假性漏镀)。

3、3块板拉上过除油、微蚀后取出,在沉金后洗板机过超声波二遍;(我司试)5块过沉金水平微蚀磨板机,再过沉金后洗板机过超声波二遍;(ME试)此8块板其后共同在沉金拉上从预浸前水洗进拉正常往后流程试板,结果8块板全部漏铜,估计可能是沉金后的超声波磨板机上的抗氧化缸药水是造成漏铜的原因。

4、ME试板3块,在终检的喷锡磨板机过二次超声波磨板(没酸洗),再在抗氧化磨板一次(只要是利用其酸缸清除喷锡超声波磨板机后铜面的氧化问题),此次试板目前尚未完成,待反馈。

5,目前厂内已发板至惠阳的喷砂磨板机磨板后再返回新厂沉金,另外厂内已拒绝返塞孔试验。

根据业界多年来的经验,这是化学镍处理时出现停镀所致,即在镍层形成至厚大约在30—50微英寸时停止。

造成这一现象的原因是电位差,通常有线路与孔相连的BGA位容易出现这种情况,如果油墨塞孔不饱满,其实出现空隙,在经过有铜离子的处理站时会将残留其中,而在其后的水洗中又无法清洗出来,就会形成BGA位与孔之间形成较大的电位差(BGA位为低电位区)。

在化学镍处理过程中,初期由于镀点表面吸附的钯的催化作用下反应生成镍,但当镍层覆盖到一定程度后,由于没有了钯的催化作用,低电位区产生了反应停顿,就产生了上述所谓假性漏镀现象。

将板放在检光台下,可观测到塞孔部位有透绿光,透白光现象,而且比率较大,如下为敞司工程人员对35734假镀PAD相连的塞孔所做的切片(见后页),此板MI要求用铝片塞孔,但从切片看此板孔两头绿油厚度各只有7.5mil左右,板厚为69.89mil,应该未采用铝片塞孔,而采用的是连塞带印方式。

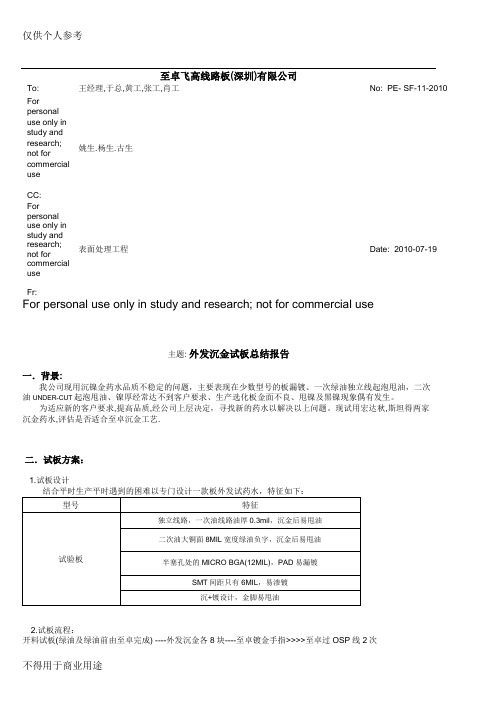

至卓飞高线路板(深圳)有限公司To: 王经理,于总,黄工,张工,肖工No: PE- SF-11-2010 Forpersonaluse only instudy andresearch;姚生.杨生.古生not forcommercialuseCC:Forpersonaluse only instudy andresearch;表面处理工程Date: 2010-07-19 not forcommercialuseFr:For personal use only in study and research; not for commercial use主题: 外发沉金试板总结报告一.背景:我公司现用沉镍金药水品质不稳定的问题,主要表现在少数型号的板漏镀、一次绿油独立线起泡甩油,二次油UNDER-CUT起泡甩油、镍厚经常达不到客户要求、生产选化板金面不良、甩镍及黑镍现象偶有发生。

为适应新的客户要求,提高品质,经公司上层决定,寻找新的药水以解决以上问题。

现试用宏达秋,斯坦得两家沉金药水,评估是否适合至卓沉金工艺.二.试板方案:1.试板设计2.试板流程:开料试板(绿油及绿油前由至卓完成)----外发沉金各8块----至卓镀金手指>>>>至卓过OSP线2次>>>>评估测试三.试板检测项目及结果:1.以下为外观检查结果(均为全检):四.结论:经过对外发试板测试对比,数据显示宏达秋和斯坦得的沉金药水都比我司现在使用的宝利沉金药水能够更好满足我司对沉金的品质要求,可以解决我司两次印油带来的效率下降,节约大量的油墨成本。

而其中,宏达秋的沉金药水表现更好,尤其是过两次OSP 后,耐镍腐蚀的表现好于斯坦得,适合我司选化板的流程。

以上的试板较少,不能完全反映上述药水的性能,建议小批量试产。

行文: 批准:黄信仁王强序号 检测项目 测试方法 测试仪器 责任部门 宏达秋结果 斯坦得结果 备注1 Au/Ni 厚度 每块板每面9个点X-ray 机 SF IPQCOK OK 2Au/Ni 层的结合力 每块板每面3个位置3M 胶带OKOK3 甩油测试 每块板每面3个位置和易甩油位置3M 胶带 OK1.独立线无甩油2.大铜面绿油负字有轻微甩油 3.金脚有轻微甩油.4 外观检查 目测 目测 OK OK 5P 含量SEM-EDX 电镜 QA OK OK 6可靠性测试敷锡试验无铅锡炉QAOK OK 过一次OSP 是否有镍腐蚀检查OSP 线/电镜 PE/ QAOKOK过两次OSP 是否有镍腐蚀检查OSP 线/电镜 PE/ QAOK斯坦得过二次OSP 后PAD 镍层有轻微镍腐蚀,占镍厚1/4处助理工程师助理经理五.附件:1.外观检查2.工程检测,金镍厚数据:金镍厚数据厂商型号要求测量值结论第一块第二块金厚镍厚金厚镍厚宏达秋沉金AU>3NI>1504 3.93 3.87 3.5金镍厚OK238 236 211 2134.41 4.36 4.01 4.33184 179 179 178镀金AU>20NI>15017.92 20.75 23.62 20.65218 206 191 18921.82 22.17 24.65 26.10176 175 172 167斯坦得沉金AU>3NI>1503.984.95 4.12 3.95金镍厚OK 182 210 193 1844.12 4.01 4.23 4.13152 183 169 174镀金29.01 28.17 24.01 23.98182 210 193 184供应商型号数量(单元数) 金镍厚甩镍金/甩油漏镀/渗镀外观问题备注宏达秋8*12 OK OKOK 金面发白3,金指凹凸3,金指擦花4斯坦得8*12 OK 轻微甩油OK甩油10金脚露铜3金指凹凸7甩油图片AU>20 NI>150 25.63 28.37 25.32 24.28 152 183 169 1743镍层SEM及P含量情况序号检测项目宏达秋结果斯坦得结果备注1 过一次OSP镍层SEM情况1500倍1500倍结论OK1500倍1500倍2过二次OSP后PAD镍层SEM情况2500倍2500倍斯坦得过二次OSP后PAD镍层有轻微镍腐蚀,占镍厚1/4处镍腐蚀2500倍2500倍2500倍2500倍3沉金后BGA 不过OSP 镍层 SEM 情况2500倍2500倍结论OK2500倍2500倍4剥金后镍面SEM情况镍晶体比较新鲜,清晰. 结论OK ,2500倍 镍晶体比较新鲜,清晰. 结论OK ,2500倍剥金后镍面SEM 情况一般标准 镍腐蚀镍腐蚀镍腐蚀5P 含量标准范围为6-9%,两家都在范围内,宏达秋是7.06%,斯坦得为6.94%,结论OK4. 敷锡测试斯坦得/ 宏达秋敷锡测试如下:结论OKementWt % At % P K 07.06 12.59 NiK92.9487.41ment Wt % At % P K 07.06 12.59 NiK92.94 87.41For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.For personal use only in study and research; not for commercial use以下无正文For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.以下无正文。

S-075化学镍金中漏镀原理分析及改善措施程刘锁(深南电路有限公司,广东深圳518053)摘要本文主要分析了造成化学镍金工艺中因阻焊特殊设计问题导致漏镀的原理,发现当板件孔内残余除油剂、微蚀液以及硫酸铜时会对活化钯的沉积造成干扰,并由此提出提高活化前各药水槽及水洗槽的开缸频率增强清洗效果,从而大大降低了漏镀的报废率。

关键词化学镍金;漏镀;活化The Principle Analysis and Improvement Measuresof Skip Plating in ENIGCHENG Liu-suoAbstract This article mainly analyzes the cause of Skip Plating in ENIG, because of its special resistance welding design, we found that when vias in board have residual except cleaner, micro etching liquid and copper sulfate will cause interference to activation of the palladium deposition, and thus put forward to improve activation before the medicine water tank and water tank open cylinder frequency enhance the cl eaning effect, thus greatly reduces the skip plating scrap rate.Key words:ENIG; Skip plating; Activation1 前言化学镍金又叫做化学沉镍金或者沉镍浸金,行业内常称为无电镍金(Elestrolss Nickel Imnersion Gold)。

TO:生产/压合、沉金、FQC、FQA FM:二厂工艺/陈世金CC:邓总、韩总、戴经理、罗经理、凌经理DT:2011-8-10Sub:关于金面粗糙原因分析及改善措施一、现象描述及图片:今接FQC及沉金等工序反馈:部分板子金面呈现柚皮状粗糙现象,具体数量及比例不定,参见如下图片:(1)金面粗糙图片(2)铜面已经表现出粗糙(3)底铜厚度存在较大差异经观察发现此粗糙现象具有如下特点:1.只有外层“减铜+棕化”流程的板子才有此现象(单有减铜流程的外层板没有出现此现象);2.粗糙现象在铜面已经表现出来,并且底铜厚度存在较大差异和偏薄现象;3.粗糙现象在板子的一面表现明显,另一面表现正常或不甚明显。

二、原因分析:根据切片分析情况及表现特点1可排除此粗糙非沉金、沉铜和电镀等工序引起的可能性,由表现特点1、2、3综合可知:铜面粗糙的原因产生在减铜后至棕化后这一工段内,同时不可排除棕化后至沉铜后这一工段产生的可能性。

序号实验项目实验方法实验结果备注1 减铜前板面严重氧化(脏污)取压合后报废板1pnl板存放于温湿度较大或酸性环境下使铜面严重氧化,另1pnl使铜面沾上酸碱药液或油脂类物质,然后按照正常流程进行减铜、棕化,再取样切片观察底铜厚度是否存在差异。

完成减铜后铜面基本正常、底铜厚度无明显差异2 棕化前板面严重氧化(脏污)取压合减铜后报废板1pnl板存放于温湿度较大或酸性环境下棕化后的面铜较正常要薄沉铜前肉使铜面严重氧化,另1pnl 使铜面沾上酸碱药液或油脂类物质,然后按照正常流程进行棕化,再取样切片观察底铜厚度是否存在差异。

0.6~2um,且铜面明显粗糙于正常的板子眼无法观察出3 棕化不良返工(叠板)取棕化不良板(如叠板、星点露铜板)重工棕化,后取样切片观察底铜厚度是否存在差异铜面正常,但同面次底铜厚度1~2um4 沉铜时微蚀缸加药实验排除铜面有异常的情况下取1pnl在沉铜线微蚀时添加NaPS或H2SO4等药品,微蚀后取样切片观察底铜厚度是否存在差异。

ME工程试验报告一、目的镍腐蚀是指发生在化学镍金的化镍、沉金过程中发生的金对镍的攻击过度造成局部位置或整体位置镍腐蚀的现象,严重者则导致“黑PAD”的出现,严重影响PCB的可靠性。

报告通过评估镍腐蚀影响的因数,提出相应的改善方法,改善流程的稳定性。

二、镍腐蚀影响因数评估1、影响因数分析经过分析,镍腐蚀根据流程可以分为两大类,一是化学镍的影响,一是浸金的影响,具体如下:1)化学镍中的影响因数一般的情况下,产生镍腐蚀主要由于镍磷合金层中磷的含量偏低,使得整个磷镍合金层在后面的浸金过程中抗腐蚀能力偏低,最终在浸金时产生镍腐蚀。

第二种情况是镍缸中有杂质的污染,使得镍磷合金层发生变化导致抗腐蚀能力下降,比如有机污染(绿油后烘不良析出)、硝酸根离子等。

①、磷含量的影响我司使用的是ATO的化学镍金药水,磷含量的控制范围控制在7-10%,当磷含量低于7%时,相对说镍腐蚀产生的机会就会较大。

一般情况下,当镍磷合金的沉积反应加快时会导致磷含量的下降。

详见表一:对于PH(4.6-5.2)、温度(80-90)、负载量(0.3-0.8dm3/l),现时是按照供应商提供的工艺范围制订更为严格的控制范围,生产控制较为稳定。

对于镍缸的循环过滤,原来未有特别的要求,后来的新版本增加了循环量为3-6个turn over;金缸的循环量为1-2turn over;而镍缸的摇摆由原来的幅度为0.2-0.3M,摇摆次数为10-15次改变为要求在0.2-0.5M/min间;我司沉金线现时的摇摆幅度是0.025M,摇摆频率为13次/min,即0.65M/min超出要求上限。

为此,对此两项须重新评估。

②、杂质离子的污染生产中最经常的是会受到NO3-、Cl-及有机物的影响,而这些离子对镍缸的影响我们也是不清楚的,有必要进一步去验证从而了解如何更好地进行生产控制。

2)浸金的影响浸金反应是金镍置换反应,反应的快慢程度及反应的时间长短会影响到镍腐蚀产生的情况。

化学沉镍金部分发布时间:2009-03-23 点击量:788化学沉镍金部分本公司EC-303系列为弱酸性镍/磷合金化学镍镀液,具有如下特性:1、镀层磷含量稳定,镀层组成Ni93±1% P 7±1% 。

2、适用于PCB/FPC沉镍金,FPC沉镍金时仅镍缸参数有所不同。

3、操作温度范围宽,对绿油攻击极小。

4、槽液稳定,管理简易方便,镍槽可使用自动加药装置。

5、化学镍沉积速率稳定:PCB一般为10~13um/hr,FPC一般为8~11 um/hr。

一、生产中前后制程对化学沉镍金的影响1、板材:特殊板材吸附钯能力特强,在水洗不足或镍缸活性较强时,易出现渗镀现象。

如一些无卤素单面板材,孔及背面易上镍金。

一般采用过毒钯液处理或适当降低镍缸活性做板,即可避免。

2、钻孔:钻孔进、退刀速率控制不良,钻咀刀锋前缘有损坏,导致钻孔后孔壁太粗糙,则化镍金时N-PTH孔易上镍金。

3、图形制作/图形电镀:在线路制作工序,因板面显影不良易导致图形电镀时板面粗糙、发白。

此类缺陷是电镀铜后夹在铜层下面,经表面处理无法去除,而在化镍金时镍层无法掩盖此缺陷,最终的结果直接导致报废。

图形电铜面本身颗粒、针孔、发白、子弹孔等问题在化镍金时亦会呈现类似问题。

4、蚀刻/退锡:蚀刻不净问题,在化镍金时可能会长胖或架桥,或N-PTH孔上镍金;有NPTH孔的化镍金板在蚀刻后、退锡前需做毒钯处理,否则NPTH孔容易上Ni/Au;剥锡不净问题,在化镍金时可能会出现白点或露铜甚至甩镍金现象。

5、丝印阻焊油:渗油(干绿油)、显影不净(感光绿油)等常见问题,在化镍金时极易出现发白、漏镀或甩镍金;油墨烘烤不够,曝光能量过低或者油墨厚度低于15um,在化镍金后极易出现掉油,油墨起泡。

曝光菲林上有垃圾时,化镍金后防焊油墨会点状上镍金。

若显影液残留板面未处理干净则化镍金时容易出现白点与阴阳色问题。

6、化镍金前处理的刷磨:①.最好使用800#以上或1000#、1200#磨辘细磨,磨辘太粗磨痕太深,化镍金时,金面可能会粗糙或发白,同时也会伤及阻焊油与保护膜,刷磨太轻太浅,则达不到应有的效果。