公差分析流程

- 格式:pdf

- 大小:465.20 KB

- 文档页数:53

进阶篇:5.1)公差分析的总流程本章⽬标:了解公差分析的所有流程,按部就班就好。

1.前⾔如果现在结构设计能拿出⼀种挂在嘴上的技术的话,那⾮公差分析莫属。

(很多⼈不把画图当回事了)公差分析说难也⾮常难,深⼊研究就是⼀辈⼦的技术。

说简单也简单,⼊门时好好按照流程做⼏个项⽬实例,就能有⼀定的基础。

这⼀章作者就为⼤家梳理⼀下公差分析流程。

2.公差分析的总流程1)定义公差分析的⽬标尺⼨和判断标准;2)建⽴闭合尺⼨链;3)将⾮对称公差转成对称公差;4)判断尺⼨链中尺⼨的正负;5)计算⽬标尺⼨的名义值;6)选⽤公差分析的⽅法7)公差分析的计算;8)判断和优化;9)公差分析结果图纸标注,统计公差法标注对应符号。

2.1 公差流程要点讲解①定义公差分析的⽬标尺⼨和判断标准;--因为作者(mdmodule博主)要求是做完⼀整个产品的公差分析,所以这⼀条尤为重要。

甚⾄⼤部分时间不是花在做公差分析的计算上,因为作者提供表格辅助计算。

反⽽是定义公差分析的⽬标尺⼨和判断标准更花时间。

这⼀点作者会单独开⼀个分章书写。

②判断和优化--作者认为结构设计的优化⽐公差的优化更加能提升量产品的质量,简单来说,与其做公差优化,不如做DFMA来的划算;③选⽤公差分析的⽅法--选⽤统计法的话,理论上图纸是要特殊符号标注的。

作者推荐极值法为保底的⽅法,必须做。

但最后选定哪种⽅法,可以和质量管理⼈员沟通⼀下,最好在会议上提出。

④公差分析结果图纸标注,统计公差法标注对应符号--作者到底是⼀名结构设计师,设计师就要画图。

所以图纸上的尺⼨公差必须要和公差分析的结论相⼀致。

这⼀点的任务是最繁重的,⼜不得不做。

先要核算每⼀个公差在各种公差分析分析中处于最优解,然后修正对应的图纸尺⼨公差。

真的很累。

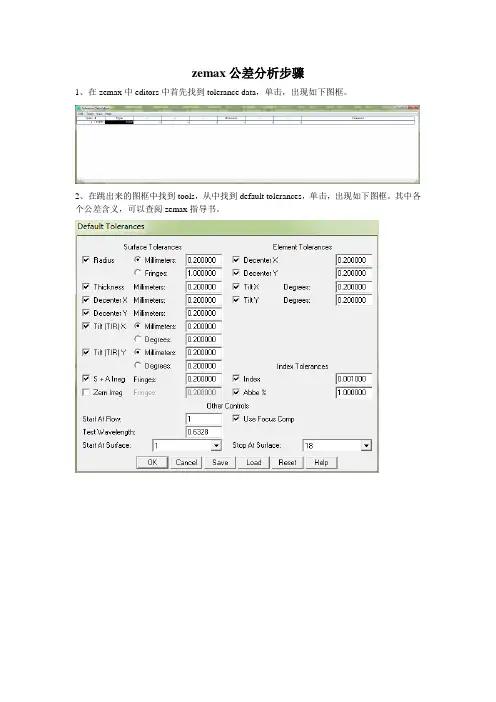

zemax公差分析步骤1、在zemax中editors中首先找到tolerance data,单击,出现如下图框。

2、在跳出来的图框中找到tools,从中找到default tolerances,单击,出现如下图框。

其中各个公差含义,可以查阅zemax指导书。

3、下面只对曲率半径公差对于结构的影响进行分析,作为事例。

首先设置曲率半径公差,其选择默认设置,0.2mm,实际设置时候可以比这个小。

Test wave按照结构设置为中心波长,然后点确定。

4、完成上一步后,第一步的表格变为如下。

5、然后点击tools中的,其有三个选项,选择第一个tolerancing。

跳出如下图框。

其中相关设置的意思,在zemax指导书中有相关解释,如公差分析模式,这多选用灵敏度分析法sensitivity。

这里面有相干蒙特卡罗分析设置。

6、到此公差分析的前期设置就好了,点击确定,zemax将对曲率半径公差为0.2mm进行分析,分析结果将跳出一个图框进行显示。

如下。

红框中显示的是我们前期的一些设置。

绿框中是灵敏度分析的结果,和统计分析,小框中即是那些曲率半径变化对成像质量影响较大的面。

Ps:此为zemax公差分析步骤,具体设置的含义,请参考zemax指导书。

20150528天光所附录:第十九章公差规定介绍ZEMAX 提供了一个使用简单,但灵活和强大的公差推导和灵敏度分析能力。

这个用于分析的公差包括了结构参数的变化,如曲率、厚度、位置、折射率、阿贝常数、非球面系数,以及其它更多的参数。

ZEMAX 也支持表面和镜头组的偏心分析,表面或镜头组在任意一点的倾斜分析,表面外形的不规则分析,以及参数或特殊数据的值的变化分析。

由于参数和特殊数据项可以说明非球面系数,梯度折射率系数,以及其它,因此这些数值的任意一个也都可以作为公差分析的一部分。

不同的公差可以被用在任意一个组合中来估计调整和装配误差对系统性能的影响。

公差也可以使用简单的操作数来定义,如TRAD,它定义了一个曲率半径的一个公差。

公差分析报告1. 引言公差分析是制造过程中的重要环节,它用于确定产品在设计规格和制造能力范围内的变化范围。

本报告旨在对产品的公差进行分析,以便评估其设计和制造的可行性,并提供相应的决策依据。

2. 制造过程概述在进行公差分析前,我们首先需要了解产品的制造过程。

该制造过程包括以下几个主要步骤:1.设计:根据需求和规格,进行产品的设计和参数确定。

2.制造:使用合适的材料和工艺对产品进行加工和制造。

3.检验:对制造完成的产品进行检验和测试,确保其符合设计要求。

4.调整:根据检验结果,进行必要的调整和修正。

3. 公差分析方法公差分析是通过数学和统计方法来评估产品在设计和制造过程中的变异范围。

在本报告中,我们使用以下两种主要的公差分析方法:3.1. 极限公差分析极限公差分析是一种确定产品尺寸上限和下限的方法。

通过结合产品设计规格和制造能力,我们可以确定产品尺寸的变化范围,以确保产品的功能和质量。

3.2. 统计公差分析统计公差分析是一种基于统计学原理的公差分析方法。

通过对制造过程中的数据进行统计分析,我们可以评估产品的公差分布和控制能力,从而确定制造过程的优化方向。

4. 公差分析结果经过对产品的公差分析,我们得到以下结果:1.产品尺寸公差范围:–长度:±0.1mm–宽度:±0.05mm–高度:±0.2mm2.制造过程能力:–长度:CPK值为1.2,处于良好控制范围。

–宽度:CPK值为0.8,处于较差控制范围。

–高度:CPK值为1.5,处于优秀控制范围。

5. 公差分析结论基于以上结果,我们得出以下结论:1.产品的设计公差范围与制造能力相匹配,能够满足设计要求。

2.在制造过程中,需要进一步优化宽度的控制能力,以确保产品质量稳定性。

3.针对高度的控制能力,制造过程表现出优秀的稳定性。

4.建议在制造过程中加强对宽度的监控和控制,以提高产品一致性和稳定性。

6. 结论与建议根据公差分析的结果和结论,我们提出以下建议:1.在产品设计阶段,应合理确定公差范围,以准确反映产品功能和要求。

§ 公差分析简介 §一、 前言于新产品之开发过程中,为确认组件可达到预期之功能,并做适当之公差订定及分配,应于开模前作公差分析,求出一功能尺寸(如于Inkjet printer 中之PPS ,pen to paper space )经一回路之公差累积后之最差尺寸(worst case )。

若该最差尺寸不符合规格之要求,则可考虑紧缩某些尺寸之公差,或重新设计,以缩短回路或使该功能尺寸可调整。

二、 方法2.1 为简化计算,先将极限尺寸改为平均尺寸,如:10 ± →(10+1/2)±1/2=10.5 ± 0.52.2 一回路中之公差可分为二类:各组件自身之制造公差及组件间之组装公差(即定位公差)。

参阅附图,该组件由Part A 及Part B 等二组件所组成,其中Part A 设有定位Boss 且Part B 设有定位孔。

Part A 之定位Boss 至基准面之距离,40±0.1,即为一制造公差。

而组装公差则由Part A 之Boss 之尺寸ψ10+0/-0.1及Part B 之孔之尺寸ψ10.2+0.1/-0所决定,说明如下:Boss ψ10+0/-0.1 →ψ9.95 ± 0.05 孔ψ10.2+0.1/-0 →ψ10.25 ± 0.05间隙之设计值=(10.25-9.95)÷ 2=0.15组装公差= ±(0.15+0.05/2+0.05/2)= ± 0.202.3以附图为例,于该组件中, Part B 之face X 与Part A 之reference face 之距离为一功能尺寸,欲知其最差尺寸,说明如下:○1以Part A 之reference face 为基准,该公差循环(tolerance loop )包括a , b , c , d , e , f 等6个尺寸,其中b , c , d 属于组装公差 ○2依序列出各尺寸之公称值及平均化后之公差,其中公称值应视为向量,故f 为负值○3求出各公称尺寸及公差之总合,其分别为0及0.4,其中公称值之总合可视为一验算。

机械制图机公差分析1. 简介机械制图中,公差是指产品实际大小与理论设计大小的偏差。

公差分析是机械制图过程中的一个重要环节,旨在确定产品各个部件之间的公差范围,以确保产品的质量和性能达到设计要求。

本文将介绍机械制图中的公差分析方法和应用。

2. 公差分析的意义公差分析是机械制图中的关键环节,它的意义主要体现在以下几个方面:•确定产品的功能性能:公差分析可以确定产品各个部件之间的尺寸偏差范围,以确保产品在装配和使用过程中的功能性能正常。

•优化产品结构:公差分析可以通过调整各个部件之间的公差范围,优化产品的结构设计,提高产品的性能、可靠性和经济性。

•降低生产成本:公差分析可以通过合理设置公差范围,降低产品的制造成本,提高生产效率。

•提高产品质量:公差分析可以帮助设计人员在设计初期就考虑到公差问题,从而减少产品出现质量问题的可能性,提高产品的质量。

3. 公差分析的方法3.1 传统公差分析方法传统公差分析方法主要包括以下几个步骤:1.制图:在机械制图软件中绘制产品的图形模型。

2.确定公差要求:根据产品的设计要求和功能性能要求,确定各个部件的公差要求。

3.确定公差链:根据产品的装配结构,在制图软件中确定各个部件之间的公差链,即公差依赖关系。

4.公差分配:根据公差链,将产品的公差进行逐级分配,确定各个部件的公差范围。

5.公差评估:根据公差范围,对产品的功能性能进行评估,确定是否满足设计要求。

6.优化调整:根据评估结果,对公差范围进行优化调整,以满足产品的设计要求。

3.2 计算机辅助公差分析方法随着计算机技术的不断发展,计算机辅助公差分析方法逐渐成为主流。

计算机辅助公差分析方法主要包括以下几个步骤:1.数字化模型建立:通过三维建模软件,将产品的三维模型进行数字化建模。

2.公差要求设置:在数字化模型中设定各个部件的公差要求。

3.公差分配:根据公差链和公差要求,通过计算机辅助公差分配软件,自动进行公差分配。

4.公差仿真:通过计算机辅助公差仿真软件,对产品进行公差仿真分析,评估产品的性能和质量。

3DCS公差分析工作规范1范围本标准规定了基于CATIA V5软件(以下简称CATIA)进行乘用车整车3DCS公差分析(以下简称公差分析)时的一般性规范,给出了公差分析的方法及流程。

2规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。

凡是不注日期的引用文件,其最新版本适用于本部分。

《3DCS Analyst 培训教程中文版》3术语和定义3.13DCS3DCS即3维尺寸控制系统(3-Dimensional Control Systems)的简称。

3.23DCS公差分析3DCS公差分析简单的说就是使用3维尺寸控制软件,通过对数模添加公差从而将数模模拟为真实状态下的工装件,进行公差分析时对软件模拟出的工装件(含公差)进行随机抽样并进行装配,最终分析出零部件中哪些公差设置得不合理的一种方法。

目前我们只对刚性零部件(钣金件或不易变形的硬塑料件等)进行分析。

在公差分析时我们一般假定零部件无焊接变形、冲压变形、加工变形和装配变形,将它们均考虑为刚性体。

并按各自图纸中的要求对相关零件的固定点、固定面添加尺寸公差和形位公差后进行分析。

3.33DCS装配在公差分析时需要使用3DCS装配将零部件装配到一起,进行公差分析。

我们常用的3DCS装配均按照3-2-1定位方法进行装配,下面简要介绍一下3-2-1定位方法,以图1中的白色方块为例,若想将它定位至少需要6个定位销(图1中黑色的圆柱),实际上在软件中可以将这6个定位销抽象为6个点(下图中的绿色圆点),即至少需要6个点才能将白色方块定位。

我们将这6个点分为三组,第一组是指底面的三个点,限制上下方向的移动,三个点可不在一个平面中但其方向向量需要平行。

第二组是指后侧面的两个点,限制前后方向的移动。

第三组是指左侧面的一个点,限制左右方向的移动。

且这三组点所在的平面方向(圆柱轴线方向)要相互垂直,这种定位方法就叫做3-2-1定位方法。

CETOL 公差分析流程从3D上测量出,槽的宽度为20mm,轴的直径为19.5mm.为了让轴顺利的能装配进槽里面,轴要放多大公差?槽要放多大公差?哪个公差对装配的影响大?下面通过CETOL的分析,寻找以上的答案。

(1)启动Pro/E。

设定工作目录到指定位置。

打开要分析的文件。

(2)启动CETOL,点read form Por/E。

读取Pro/E中的数据并与Pro/E同步。

如果还没有Pro/E 启动文件的连接,点ADD 增加进去就可以了。

在CETOL模型树里已经看到数据读进去了。

(3)定义测量。

因为我们要考虑轴要顺利装配到槽里面,决定性的因素就是槽与轴之间的间隙。

后面就对这个间隙进行分析。

选取槽的一个面按住CTRL 再选轴的表面。

选择测量尺寸的类型(这里是linear)测量特征的选取,如果选错可以重新选取。

在variation把类型选成limits.把下限设为0,因为少于0就干涉了,装配不进去。

上限设成比最大间隙大就可以了。

可以双击重命名。

(4)定义连接约束在CETOL 里面必须把连接约束定义好才能进行后续的分析。

要在轴里加入连接约束,首先把轴激活。

(激活后图标会变成黄色)增加一个连接。

选取槽下平面后,按CTRL再选轴的下平面。

可以点选图标来改变约束类型,也可以直接从下接菜单来选取约束类型。

增加一个约束,选取槽的右边直面,按CTRL 选取轴的圆柱面。

约束类型如下图。

如下图,状态栏显示DOF为0,如果有过约束或者欠约束必须调整约束的类型来使DOF为0。

否则是不能进行分析的。

选上测量的尺寸,然后点show part location. 就可以看到零件在约束后的位置移动范围。

为了方便观看,把模型树全部展开。

把尺寸设成槽宽的一半。

轴要测的是半径。

把公差设为±0.2 (为什么设成0.2而不是0.1?这里是开始的设置,以后跟据分析结果可以改的)(5)对测量执行分析看测量的变化范围,如下图可知:Worst-case 最小有0.2干涉,最大有0.6间隙可变范围的极限由0~1蓝图区域为间隙在公差范围内的分布红色区域为间隙在公差范围内分布干涉部分(从此区域的面积可知发生干涉的概率)如下图:槽宽一半那尺寸对测量间隙的敏感度为1mm/mm. 意思是half-thickness 增加1mm,间隙增加1mm. Radius 增加1mm,间隙减少1mm.(所以是负的敏感度)统计贡献度百分比Radius 和half-thickness 对间隙的贡献度都是50%Worst-case贡献度百分比Radius 和half-thickness 对间隙的贡献度都是50%CETOL 公差分析流程三元设计论坛 bygdutang以上的分析是 half-thicknesst 和 Radius 这两个尺寸的 sigma=3。

1查找组成环组成环的查找和性质的判断是根据组成环尺寸在零部件中的尺寸符合来查找和判断的。

因此,在进行公差分析之前,需要对组成环尺寸的尺寸符合进行处理。

各级动叶片模型的尺寸符合如图1所示,其中X11代表第X级动叶片上端宽度的一半,X7代表X级动叶片中部宽度的一半,X22代表X级动叶片下端宽度的一半。

例如,第一级动叶片的尺寸符合为A11,A7,A22。

图1 第X级动叶片尺寸符合转子模型各级尺寸的组成环尺寸符号如图2所示,其中A1代表转子第一级的中心线到与转子小轴配合断面的距离,Xi代表转子第i级与第一级的中心线距离。

比如X2代表第二级与第一级的间距尺寸。

图2 各级转子尺寸符合尺寸链计算中,隔板套是各级转子静叶片的装配基准,因此可以把隔板套和静叶片的配合基准面作为静叶片的配合面。

隔板套模型的各级组成环符号如图3所示,图中,X2代表第i级隔板套相对与第一级的导叶环的间距尺寸,例如B2代表第二级隔板套相对于第一级的间距尺寸。

图3 隔板套组成环尺寸符号2尺寸链计算在转子系统的公差分析中,第一级是最重要的,也是要首先保证的。

计算第一级动静叶片中间间距的的尺寸链如图4所示,图中,A1为转子第一级中心线到转子小轴的距离,A2为转子小轴端面到与推力轴承的配合面,A4为调整垫片的厚度,A5为调整垫片到隔板套与下缸体的配合面的距离,A6为第一级动叶片中心线到隔板套配合面的距离,A7为动叶片中间部分宽度的一半,A0为待求的封闭环。

装配尺寸链在装配体中如图5所示。

图4 第一级转子尺寸链图5 装配尺寸链在计算出第一级动静叶片中间间距后,其他级的中间间距可通过第一级来求解。

计算第X级动静叶片中间间距的尺寸链图如图6所示。

图6 第X级动静叶片中间间距尺寸链图图中X1代表转子上第X级转子与第一级转子的间距;X2代表第X级隔板套与第一级的导叶环的间距;A7代表第一级动叶片的宽度的一半;X7代表第X级动叶片的宽度的一半;A0代表计算出的第一级动静叶片中间间距尺寸;X0代表待求的第X级动静叶片中间间距尺寸。