统计公差分析(公差设计)方法概述

- 格式:pdf

- 大小:508.25 KB

- 文档页数:10

统计公差分析方法概述公差分析是设计和制造过程中的重要环节,用于评估产品的尺寸和形状的变化并确定其质量要求。

它帮助确定制造过程中允许的变化范围,以确保产品的功能和性能满足设计要求。

下面是公差分析方法的概述:1.公差概念和术语:公差是表示产品尺寸和形状变异的一种度量,是设计要求和制造能力之间的差异。

了解公差的基本概念和术语对于进行有效的公差分析非常重要。

例如,公差带、公差上限、公差下限、公差等级等。

2.公差链:公差链是将不同部件的公差延伸到整个产品装配中的一种方法。

通过分析公差链,可以确定整个装配的总体公差,并评估其对产品性能的影响。

公差链分析通常采用功能环或冗余环的方法。

3.公差配合:公差配合是指零件之间在装配时的相互作用。

公差配合分析可以确定零件之间的配合方式,并对其作用进行评估。

常见的公差配合包括配合间隙、过盈配合和间隙配合等。

4. 公差分析工具:公差分析通常使用一些专门的工具来辅助。

例如,一维公差分析工具(如Matlab、Excel等)用于分析单个尺寸的公差,根据统计数据计算出尺寸的上下限。

使用二维和三维CAD软件进行公差堆叠分析,可以在装配设计阶段模拟零件堆叠时产生的误差变化。

5.公差分配:公差分配是将总体公差分配给不同的零件以实现装配要求的过程。

公差分配通常基于设计要求、制造能力和装配要求等考虑因素。

公差分配需要根据装配关系和功能要求来确定每个零件的公差。

6.公差检验:公差分析的最后一步是进行公差检验,以确保产品的尺寸和形状在规定的公差范围内。

公差检验可以通过测量和检测工具来进行,例如卡尺、测量仪器、投影仪等。

公差检验是确保产品质量和性能的关键步骤。

7.公差优化:公差优化是指通过优化公差的分配和设计来最小化产品的尺寸和形状变化,以提高产品的质量和性能。

公差优化可以通过使用计算机辅助设计(CAD)软件和专业的公差优化工具来实现。

总之,公差分析是设计和制造中的关键环节,有助于确保产品质量和性能满足要求。

公差分析中的统计公差方法综述

王平;沈晓阳

【期刊名称】《工具技术》

【年(卷),期】2008(42)10

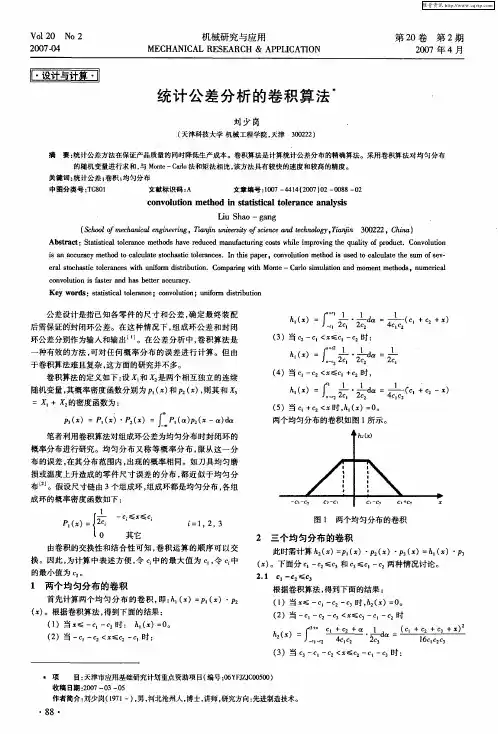

【摘要】公差分析是公差设计中的重要问题,公差分析方法分为极值法和统计公差方法两类,其中大多数方法是以概率统计原理为基础的统计公差方法。

本文介绍了

常用的公差分析方法,包括极值法、方和根法、修正的方和根法、蒙特卡洛模拟法、田口试验法和卷积方法等,并对这些方法进行了比较,阐述了统计公差方法的适用性。

【总页数】5页(P43-47)

【关键词】公差分析;统计公差;方和根法;蒙特卡洛模拟法;田口试验法;卷积法

【作者】王平;沈晓阳

【作者单位】天津科技大学机械工程学院;天津科技大学

【正文语种】中文

【中图分类】TG801;F222

【相关文献】

1.基于平面度公差映射的统计公差分析方法 [J], 陈姣;李原;余剑峰

2.基于多元统计法的枪械闭锁机构公差分析方法 [J], 朱伟俊;方峻

3.一种基于统计矩的产品装配公差分析方法 [J], 潘鹤斌;周石恩;刘宽耀;丁伟;陆玥

4.基于多元统计法的枪械闭锁机构公差分析方法 [J], 朱伟俊;方峻

5.数论方法在统计公差分析中的应用 [J], 周志革;黄文振;张利

因版权原因,仅展示原文概要,查看原文内容请购买。

在产品制造的过程中,工序是保证产品质量的最基本环节。

所谓工序能力是指处于稳定状态下的实际加工能力,工序能够稳定地生产岀产品的能力,也就是说在操作者、机器设备、原材料、操作方法、测量方法和环境等标准条件下,工序呈稳定状态时所具有的加工精度。

工序能力分析是质量管理的一项重要的技术基础工作。

它有助于掌握各道工序的质量保证能力,为产品设计、工艺、工装设计、设备的维修、调整、更新、改造提供必要的资料和依据。

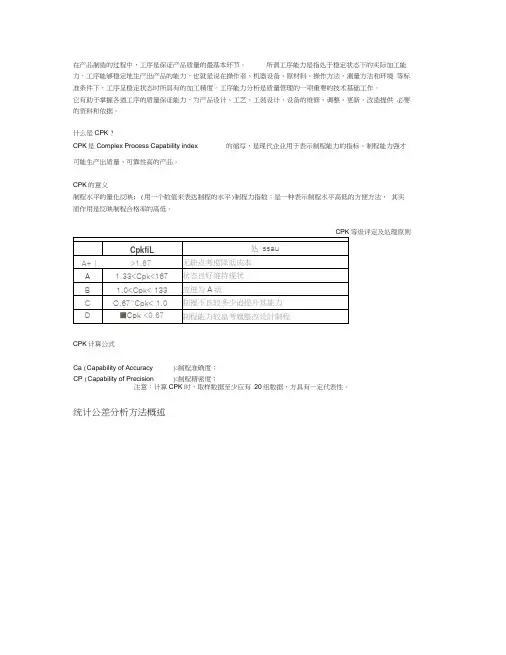

什么是CPK ?CPK是Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。

制程能力强才可能生产岀质量、可靠性高的产品。

CPK的意义制程水平的量化反映;(用一个数值来表达制程的水平)制程力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。

等级评定及处理原则CPK计算公式Ca (Capability of Accuracy CP (Capability of Precision ):制程准确度;):制程精密度;注意:计算CPK时,取样数据至少应有20组数据,方具有一定代表性。

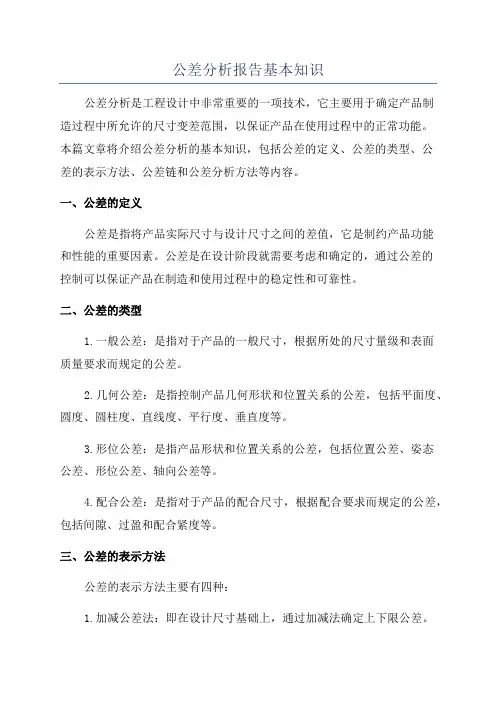

统计公差分析方法概述公差计算基础•讯西格玛-标准方差)是表示中心值(平均值》中的误差大小的值“如何袁示中七值卩的误差大小°* 〔苕一u )― 偏曇 • 偏萼的总和一0・溟羞值金棉to 加■* *将他羞的半方半均化-分融*分散的平方根f 杯卅方叢:方差 :*= -^(x —M)2标准方差a =朴准方査小=谋童咖 标寒右菱大 二说豪大工程能力(Cp 、Cpk )ENERGY FOR YOUR INNOVATION*工程能力(Cp. Cpk }是京一定的规格限度(公井范圈)内牛”产产品的能力"(IjCp农朋公基带幅度与实和误签幅度<60 ) Z 问的比值°UTL-LTL6a辱石时n .、:€屮丄蓝了宜;* S!阪":”自卡一骑.t-Frfi/②CpkLfTL :生韭上绘直LTL : ^ATftCtlff ;尺寸逞■的》1冷方・足在5中増加了公);冲心与虫测数探屮均上间的偏离的数仏 工咋澤 平均UCpk= _(UTL^rU-21p-TlT 4t»K*<>fSl [ .LTTL-LTO.1 11LTL 塞邙ua 寺于案拟華脚卷曲弓仝士就料cm h 崔承甘f n^j齢 竜O )的Str 桶的直十-J-Jljttff 廿布纶豪申心1t 1 吿■ 1〉i :i BE®均的itKO (西格玛•标准方差)ENERGY FOR YOUR INNOVAHON阳王的平方Cp=1 (3a)的状态FNERGV FOR YOUR INNOV/UION设置Cp=1<3a )g 指处带带(规格押麼)=6a-公羞带之外的数值产生的Mr=o, 3% f 在设计时•根抓娶主抽应设曹工程能冉利废劭率公差与误差-江总公痊勺雌的不同-公差・杲咅仮产協之前祓胃的何 *是为f 粉件户品特性的设计方法-柞为世计可介许的尺寸世胃通过丁算进行的公差il 算中的注总点•实际产品有时未必与正态分布一政“ 斗婴注意以舍差计律出的结泉未必口川 一致.2T :^T)=6tJT T (单边的公差)=30p ■u和±a 60^32%±2a9&%±3tr 99 7% 広3朋±4c99.994%0.005^Cp =UTL-LTL 60ENERGY FOR YOUR INNOVATION-谋差•制竜的第舉・制蟲出来后.根抿崟测数据计弊出来的值临差值计算的讪提是分布的平购值要位于公差幅度的中心. 斗实际井IL如此.f平均值的fll离二H.' | 一糙配.-公养分析的计算方法-右也中方法。

公差设计概述范文公差是指在设计和制造过程中,为了满足产品功能需求和装配的要求而允许的尺寸偏差或形状偏差范围。

公差设计是指在设计产品时,合理地确定产品各个尺寸之间的相对关系,从而控制产品的几何尺寸、形位和表面质量等参数。

公差设计的目的是保证产品在使用过程中具有正常的功能和性能,并满足装配要求。

一个合理的公差设计可以提高产品的可制造性、可装配性和可靠性,降低制造成本、提高生产效率,并确保产品在使用过程中的质量和可靠性。

在公差设计中,常用的方法有以下几种:1.不等精度分配法:根据产品的功能要求和重要性,将各个尺寸的公差适当放大或缩小,以达到整体性能的平衡。

2.总体公差法:根据产品的装配要求和功能要求,通过整体考虑产品的公差,确定产品尺寸间的相对关系。

3.模块化公差法:将产品划分为多个模块或部件,根据模块之间的相互关系和对整体性能的影响,确定各个模块的公差。

4.统计公差法:根据产品的工艺能力和生产设备的精度要求,通过统计学方法,确定产品的公差。

公差设计的实施过程通常包括以下几个步骤:1.确定功能要求:根据产品的功能需求,确定产品各个尺寸的公差。

2.分析关键特征:确定产品中关键特征对整体性能的影响,并根据其重要性确定相应的公差。

3.制定公差策略:根据产品的设计要求和制造能力,制定公差分配的策略和方法。

4.确定公差数值:根据公差策略,确定各个尺寸之间的公差数值,并进行公差堆叠分析,确保产品的功能需求和装配要求得以满足。

5.评估公差方案:对公差方案进行评估和优化,确定最终的公差方案。

6.编制公差控制计划:根据公差方案,编制公差控制计划,并对产品的制造和装配过程进行控制。

公差设计的关键是平衡产品的功能要求和制造能力,确保产品的质量和可靠性。

合理的公差设计可以提高产品的装配精度和性能,降低制造成本,提高生产效率,并提高产品的市场竞争力。

因此,公差设计在产品设计和制造过程中具有重要的作用。

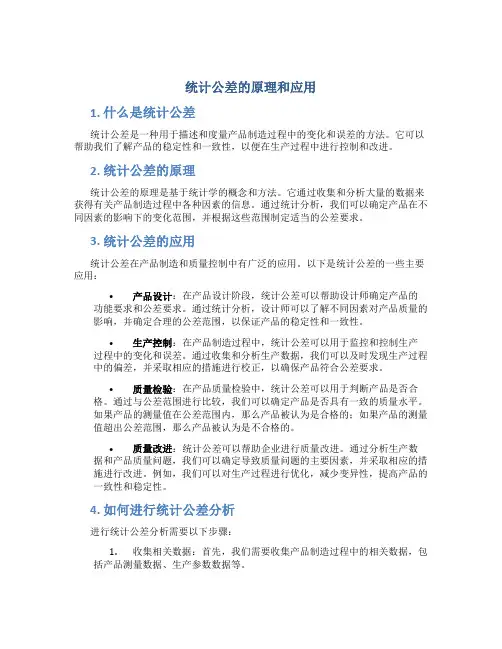

统计公差的原理和应用1. 什么是统计公差统计公差是一种用于描述和度量产品制造过程中的变化和误差的方法。

它可以帮助我们了解产品的稳定性和一致性,以便在生产过程中进行控制和改进。

2. 统计公差的原理统计公差的原理是基于统计学的概念和方法。

它通过收集和分析大量的数据来获得有关产品制造过程中各种因素的信息。

通过统计分析,我们可以确定产品在不同因素的影响下的变化范围,并根据这些范围制定适当的公差要求。

3. 统计公差的应用统计公差在产品制造和质量控制中有广泛的应用。

以下是统计公差的一些主要应用:•产品设计:在产品设计阶段,统计公差可以帮助设计师确定产品的功能要求和公差要求。

通过统计分析,设计师可以了解不同因素对产品质量的影响,并确定合理的公差范围,以保证产品的稳定性和一致性。

•生产控制:在产品制造过程中,统计公差可以用于监控和控制生产过程中的变化和误差。

通过收集和分析生产数据,我们可以及时发现生产过程中的偏差,并采取相应的措施进行校正,以确保产品符合公差要求。

•质量检验:在产品质量检验中,统计公差可以用于判断产品是否合格。

通过与公差范围进行比较,我们可以确定产品是否具有一致的质量水平。

如果产品的测量值在公差范围内,那么产品被认为是合格的;如果产品的测量值超出公差范围,那么产品被认为是不合格的。

•质量改进:统计公差可以帮助企业进行质量改进。

通过分析生产数据和产品质量问题,我们可以确定导致质量问题的主要因素,并采取相应的措施进行改进。

例如,我们可以对生产过程进行优化,减少变异性,提高产品的一致性和稳定性。

4. 如何进行统计公差分析进行统计公差分析需要以下步骤:1.收集相关数据:首先,我们需要收集产品制造过程中的相关数据,包括产品测量数据、生产参数数据等。

2.数据分析:通过统计方法,对收集到的数据进行分析。

可以使用均值、标准差、方差等指标来描述数据的分布和变异。

3.确定公差要求:根据数据分析结果,确定合理的公差要求。

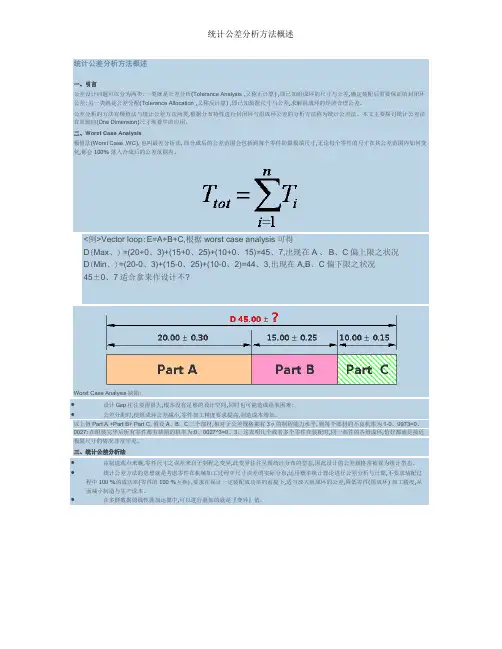

统计公差分析方法概述一、引言公差设计问题可以分为两类:一类就是公差分析(Tolerance Analysis ,又称正计算) ,即已知组成环的尺寸与公差,确定装配后需要保证的封闭环公差;另一类就是公差分配(Tolerance Allocation ,又称反计算) ,即已知装配尺寸与公差,求解组成环的经济合理公差。

公差分析的方法有极值法与统计公差方法两类,根据分布特性进行封闭环与组成环公差的分析方法称为统计公差法、本文主要探讨统计公差法在单轴向(One Dimension)尺寸堆叠中的应用。

二、Worst Case Analysis极值法(Worst Case ,WC),也叫最差分析法,即合成后的公差范围会包括到每个零件的最极端尺寸,无论每个零件的尺寸在其公差范围内如何变化,都会100% 落入合成后的公差范围内。

<例>Vector loop:E=A+B+C,根据worst case analysis可得D(Max、)=(20+0、3)+(15+0、25)+(10+0、15)=45、7,出现在A、B、C偏上限之状况D(Min、)=(20-0、3)+(15-0、25)+(10-0、2)=44、3,出现在A,B、C偏下限之状况45±0、7适合拿来作设计不?Worst Case Analysis缺陷:•设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难;•公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。

以上例Part A +Part B+ Part C,假设A、B、C三个部材,相对于公差规格都有3σ的制程能力水平,则每个部材的不良机率为1-0、9973=0、0027;在组装完毕后所有零件都有缺陷的机率为:0、0027^3=0、3。

这表明几个或者多个零件在装配时,同一部件的各组成环,恰好都就是接近极限尺寸的情况非常罕见。

三、统计公差分析法•由制造观点来瞧,零件尺寸之误差来自于制程之变异,此变异往往呈现统计分布的型态,因此设计的公差规格常被视为统计型态。

公差分析报告基本知识公差分析是工程设计中非常重要的一项技术,它主要用于确定产品制造过程中所允许的尺寸变差范围,以保证产品在使用过程中的正常功能。

本篇文章将介绍公差分析的基本知识,包括公差的定义、公差的类型、公差的表示方法、公差链和公差分析方法等内容。

一、公差的定义公差是指将产品实际尺寸与设计尺寸之间的差值,它是制约产品功能和性能的重要因素。

公差是在设计阶段就需要考虑和确定的,通过公差的控制可以保证产品在制造和使用过程中的稳定性和可靠性。

二、公差的类型1.一般公差:是指对于产品的一般尺寸,根据所处的尺寸量级和表面质量要求而规定的公差。

2.几何公差:是指控制产品几何形状和位置关系的公差,包括平面度、圆度、圆柱度、直线度、平行度、垂直度等。

3.形位公差:是指产品形状和位置关系的公差,包括位置公差、姿态公差、形位公差、轴向公差等。

4.配合公差:是指对于产品的配合尺寸,根据配合要求而规定的公差,包括间隙、过盈和配合紧度等。

三、公差的表示方法公差的表示方法主要有四种:1.加减公差法:即在设计尺寸基础上,通过加减法确定上下限公差。

2.限界公差法:即在设计尺寸基础上,通过上限和下限值确定公差范围。

3.基础尺寸法:即以一个基础尺寸作为基准,通过加减公差法确定其他尺寸的上下限公差。

4. 数值公差法:即通过数值来表示公差的大小,如0.01mm、0.1mm 等。

四、公差链公差链是指产品由多个零件组成时,各个零件公差相加所形成的总公差。

在进行公差分析时,需要考虑到各种公差之间的相互关系和叠加效应,以保证整体装配的精度和可靠性。

五、公差分析方法公差分析有多种方法,主要包括:1.构造法:根据零件的功能要求,通过构造关系和尺寸链的分析,确定零件的公差。

2.统计法:通过对产品和工艺数据的统计分析,确定公差的适用范围和控制要求。

3.模拟法:通过建立数学模型,模拟产品在设计和制造过程中的变化和误差,分析公差对产品性能的影响。

4.比较法:通过对已有样品或标准件的测量和分析,确定公差的适用范围和控制要求。

公差计算方法范文

公差是指设计或制造过程中允许的误差范围,它反映了产品尺寸、形状、位置等方面的品质要求。

公差的计算是制定设计、加工和检测方案的

基础,对于确保产品质量至关重要。

公差的计算方法有很多种,下面我们分别介绍几种常用的公差计算方法。

1.统计公差计算方法

统计公差计算方法适用于大批量生产的产品,通过统计分析过程中产

生的误差,推导出合理的公差范围。

该方法根据产品的尺寸分布曲线、偏

差均值和标准差等参数进行计算,具有较高的科学性和可靠性。

2.功能公差计算方法

3.极限公差计算方法

极限公差计算方法是指根据设计要求和制造工艺,分析产品各个零件

之间的相互关系,并计算出满足要求的最大偏差和最小偏差。

这种方法适

用于紧固装配、配合装配、机械传动等需要保证互换性和可装配性的产品。

4.经验公差计算方法

经验公差计算方法是基于设计师、工程师和制造经验的总结和归纳,

通过经验公式或查表等方式来确定公差。

这种方法适用于常见的零部件和

标准件,可以提高设计的效率和准确性。

无论采用哪种公差计算方法,都需要考虑产品的功能要求、制造工艺、材料特性、工装夹具等因素,以及相关标准和规范的要求。

此外,还需要

考虑公差的传递和累积规律,确保产品在使用和装配过程中能够满足要求。

尽管公差计算方法各有特点,但它们的目标都是保证产品尺寸和形状的准确性,提高产品的质量和可靠性。

因此,在实际应用中,不同的公差计算方法可以结合使用,根据具体情况选择最合适的方法,以满足实际需求。

公差计算方法在工程设计和制造过程中,公差是一个非常重要的概念。

公差是指零件尺寸和形状的允许偏差范围,它能够确保零件在装配时能够正常工作。

因此,正确的公差设计和计算对于产品质量和性能至关重要。

本文将介绍公差的基本概念以及常见的公差计算方法。

一、公差的基本概念。

1. 公差的定义。

公差是指零件尺寸和形状允许的最大偏差范围,通常用上下偏差表示。

上偏差是指零件尺寸允许的最大偏大值,下偏差是指零件尺寸允许的最大偏小值。

公差一般由基本尺寸、上偏差和下偏差三部分组成。

2. 公差的作用。

公差的作用是确保零件在装配时能够正常工作。

合理的公差设计能够保证零件的互换性和装配性,避免因尺寸偏差过大而导致的装配困难或功能失效。

二、公差计算方法。

1. 最大材料条件法。

最大材料条件法是一种常用的公差计算方法。

它是根据零件的最大材料条件来确定公差的上下偏差。

最大材料条件是指零件尺寸取最大值时的状态,通常用最大实体尺寸表示。

2. 最小材料条件法。

最小材料条件法是另一种常用的公差计算方法。

它是根据零件的最小材料条件来确定公差的上下偏差。

最小材料条件是指零件尺寸取最小值时的状态,通常用最小实体尺寸表示。

3. 统计公差法。

统计公差法是一种基于统计学原理的公差计算方法。

它通过对零件尺寸的统计分析,确定公差的上下偏差,以确保在一定的概率范围内零件能够正常工作。

4. 累积公差法。

累积公差法是一种考虑多个零件装配后公差叠加影响的公差计算方法。

它通过对多个零件公差的叠加影响进行分析,确定装配后零件的总公差范围。

三、公差计算的注意事项。

1. 根据零件的功能和装配要求确定合理的公差范围。

2. 考虑材料和加工工艺的影响,选择合适的公差计算方法。

3. 在公差设计和计算中,应充分考虑装配误差和使用环境的影响。

4. 对于关键零件和高精度零件,应进行严格的公差控制和检验。

结语。

公差的正确设计和计算对于产品质量和性能具有重要影响。

合理的公差范围能够确保零件在装配和使用过程中能够正常工作,提高产品的可靠性和稳定性。

统计公差分析方法概述公差分析方法是一种用于确定产品或系统中各种因素之间的相互关系和限制的工程方法。

它被广泛应用于各种制造和设计领域,包括机械、电子、航空航天、汽车等。

公差分析的目标是确保产品或系统在正常运行条件下能够满足设计要求。

本文将概述几种常见的公差分析方法。

一、基本术语和概念在介绍具体的公差分析方法之前,有必要先了解一些基本术语和概念。

1. 公差(Tolerance):公差是指在设计和制造过程中所允许的误差或偏差范围。

公差可以是线性的,也可以是角度的。

2. 上限(Upper Limit)和下限(Lower Limit):上限是指公差范围的最大值,下限是指公差范围的最小值。

3. 偏差(Deviation):偏差是指产品或系统与其设计要求之间的差异。

4. 平均值(Mean):平均值是指一系列测量值的算术平均数。

5. 标准偏差(Standard Deviation):标准偏差是指一系列测量值与其平均值之间的平均差异。

6. Cp和Cpk指数:Cp指数是指一个过程的上下限规格范围与标准差之比。

Cpk指数是指一个过程的上限或下限与该过程能够达到的最大或最小值之间的差异与三倍的标准差之比。

二、公差分析方法1. 极差法(Range Method)极差法是一种简单直观的公差分析方法。

它通过测量一系列零件或产品的最大值和最小值来确定公差范围。

极差(Range)= 最大值 - 最小值优点:简单易懂,容易理解。

缺点:只考虑了最大值和最小值,没有考虑其他测量值的变化情况。

2. 平均偏差法(Average Deviation Method)平均偏差法是一种计算平均偏差和标准偏差的公差分析方法。

它可以提供关于产品或系统的整体偏差情况的信息。

平均偏差(Average Deviation)= 所有测量值的总和 / 测量值的个数标准偏差(Standard Deviation)= 各个偏差值与平均偏差之差的平方和的平均数的平方根优点:考虑了所有测量值的变化情况,能够提供更准确的分析结果。

统计公差设计技术统计公差设计技术是一种在制造过程中确保产品尺寸和质量稳定性的方法。

它通过确定和控制各种因素对产品尺寸和形状的影响,以提高产品的制造精度和一致性。

本文将介绍统计公差设计技术的定义、重要性、应用领域和实施步骤。

统计公差设计技术是一种基于统计学原理的质量控制方法,其目的是通过制造误差分析和控制来实现产品尺寸和质量的稳定性。

它考虑了制造过程中各种因素的变化,包括材料特性、生产设备和操作员的技能水平等。

通过统计数据分析、可靠性工程等方法,可以确定并设置适当的公差限度,以确保产品在一定制造条件下的一致性。

在实施统计公差设计技术时,以下是一般的步骤:1.确定产品的功能需求和设计要求。

这包括产品的预期用途、性能要求和尺寸限制等。

基于这些要求,确定产品的公差限度。

2.了解材料特性和制造工艺。

不同材料和制造工艺的特性会对产品的尺寸和形状产生不同的影响。

深入了解相关材料和工艺的特点,有助于确定公差限度。

4.进行公差分配和控制。

根据制造过程中各项因素的分析结果,将公差逐步分配给不同的零件和工序。

控制公差的范围和分布,以确保产品的质量稳定性。

5.建立质量管理体系。

制定相关的质量控制标准和检验方法,建立评估和监控制造过程中公差的体系,并进行合理的质量控制。

通过统计公差设计技术,制造企业可以有效地提高产品制造的一致性和精度。

它不仅可以帮助制造企业提高产品的质量和可靠性,还可以降低产品的制造成本和浪费。

因此,掌握统计公差设计技术对于现代制造企业来说非常重要。