公差分析

- 格式:pdf

- 大小:2.17 MB

- 文档页数:8

公差分析及实际案例分享公差分析是指在产品设计和生产过程中,通过分析产品各个零件之间的公差,确定合理的公差范围和公差配合,以保证产品能够在正常使用条件下达到设计要求。

公差分析是一项非常重要的工作,它能够有效地提高产品的质量和可靠性,减少成本和浪费。

在进行公差分析时,首先需要明确产品的设计要求和功能需求。

然后根据零件的功能和相互关系,进行公差分布和传递分析。

公差分布是指将设计公差按照一定的规律分配给各个零件,使得各个零件能够在允许误差范围内达到最终装配要求。

公差传递是指将各个零件上的公差通过装配过程传递给最后装配件,从而确定最后装配件的公差要求。

公差分析的目的是确定合理的公差范围和公差配合。

根据产品的功能需求和使用环境,确定合适的公差范围,使得产品能够在正常使用条件下满足性能要求。

同时,通过公差配合,可以有效地控制产品的装配质量,减少配合间的间隙和摩擦,提高产品的可靠性和耐久性。

下面以一个实际案例来分享公差分析的应用。

公司生产的汽车发动机出现了使用寿命变短的问题,经过分析发现是由于气缸套和活塞配合不当导致的。

气缸套和活塞的配合间隙过大,导致燃气泄漏和油耗增加,进而影响了发动机的寿命和性能。

针对这个问题,该公司进行了公差分析,并重新设计了气缸套和活塞的配合。

首先,分析了气缸套和活塞的功能和相互关系,确定了气缸套和活塞之间的公差分布。

然后,通过公差传递分析,确定了最终装配件的公差要求。

最后,根据产品的功能需求和使用环境,确定了合理的公差范围和公差配合。

通过重新设计配合间隙,该公司成功地解决了发动机寿命变短的问题。

经过测试和验证,发动机的性能和可靠性得到了显著的提高,燃气泄漏和油耗问题得到了有效控制,产品的使用寿命大大延长。

这个案例充分说明了公差分析在产品设计和生产中的重要性和应用价值。

通过合理的公差分析和设计,可以有效地控制产品的装配质量,提高产品的性能和可靠性,降低产品的故障率和成本。

公差分析是一项非常细致和繁琐的工作,需要设计师和工程师具备较高的技术水平和经验,但它的应用价值是不可忽视的。

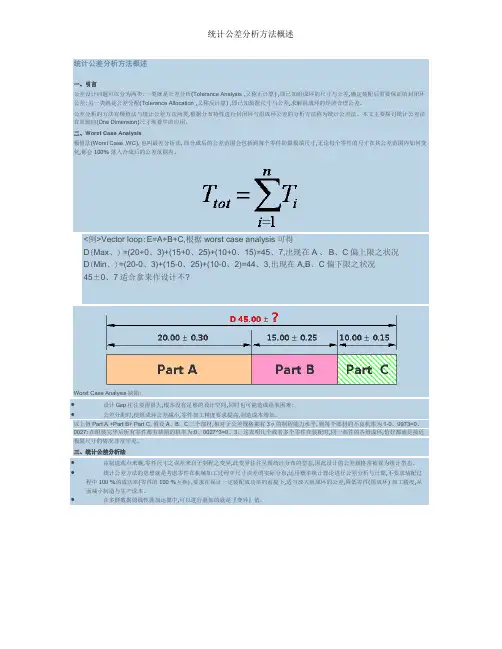

统计公差分析方法概述一、引言公差设计问题可以分为两类:一类就是公差分析(Tolerance Analysis ,又称正计算) ,即已知组成环的尺寸与公差,确定装配后需要保证的封闭环公差;另一类就是公差分配(Tolerance Allocation ,又称反计算) ,即已知装配尺寸与公差,求解组成环的经济合理公差。

公差分析的方法有极值法与统计公差方法两类,根据分布特性进行封闭环与组成环公差的分析方法称为统计公差法、本文主要探讨统计公差法在单轴向(One Dimension)尺寸堆叠中的应用。

二、Worst Case Analysis极值法(Worst Case ,WC),也叫最差分析法,即合成后的公差范围会包括到每个零件的最极端尺寸,无论每个零件的尺寸在其公差范围内如何变化,都会100% 落入合成后的公差范围内。

<例>Vector loop:E=A+B+C,根据worst case analysis可得D(Max、)=(20+0、3)+(15+0、25)+(10+0、15)=45、7,出现在A、B、C偏上限之状况D(Min、)=(20-0、3)+(15-0、25)+(10-0、2)=44、3,出现在A,B、C偏下限之状况45±0、7适合拿来作设计不?Worst Case Analysis缺陷:•设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难;•公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。

以上例Part A +Part B+ Part C,假设A、B、C三个部材,相对于公差规格都有3σ的制程能力水平,则每个部材的不良机率为1-0、9973=0、0027;在组装完毕后所有零件都有缺陷的机率为:0、0027^3=0、3。

这表明几个或者多个零件在装配时,同一部件的各组成环,恰好都就是接近极限尺寸的情况非常罕见。

三、统计公差分析法•由制造观点来瞧,零件尺寸之误差来自于制程之变异,此变异往往呈现统计分布的型态,因此设计的公差规格常被视为统计型态。

公差分析基本知识公差分析是指对于一组零件或产品的尺寸、形状和位置等特征进行分析,确定其所允许的变动范围,以满足设计要求的一种方法。

公差分析的目的是确定零件间和零件内的公差,以保证产品在装配和使用过程中的质量要求。

公差分析主要包括以下几个方面的内容:1.公差的定义:公差是指零件上特征的允许变动范围。

公差一般分为基本公差和附加公差。

基本公差是指通过规定零件上特征的尺寸范围来控制公差。

附加公差是指为了控制零件间和零件内的相对位置而设置的公差。

2.公差的表示方法:公差可以通过标准公差、限制公差和配合公差等方式来表示。

标准公差是指根据国家标准规定的一组统一的公差数值。

限制公差是指通过上下限值来表示公差范围。

配合公差是指根据安装或运动要求来确定的公差范围。

3.公差的传递:公差的传递是指从一个零件到另一个零件上的公差如何变化的过程。

公差的传递可以通过最大材料条件和最小材料条件来进行分析。

最大材料条件是指零件尺寸取最大限制尺寸时,所有公差作用的总和。

最小材料条件是指零件尺寸取最小限制尺寸时,公差作用的总和。

4.公差链:公差链是指由多个零件组成的装配件中公差传递的路径。

公差链的形成是由于零件之间的相互作用和相互限制引起的。

公差链的存在会导致装配精度的累积误差,因此需要对公差链进行分析和控制。

5.公差的控制:公差分析的最终目的是为了确定合理的公差范围,以保证产品在装配和使用过程中的质量要求。

公差的控制可以通过设计优化、工艺改进和设备调整等方式来实现。

公差分析在产品设计和制造中具有重要的作用,能够帮助设计人员确定合理的公差要求,同时也有助于提高产品的装配精度和使用性能,降低产品开发和生产成本。

在实际应用中,公差分析需要结合制造工艺、设备精度和市场需求等多方面因素进行综合考虑,以获得最佳的公差方案。

公差分析基础理论公差分析是产品设计与制造过程中的重要环节之一,通过对零部件尺寸与形位公差的合理分配和控制,确保产品能够在规定的公差范围内满足设计要求,保证产品质量的稳定性和可靠性。

公差分析的基础理论主要包括公差、公差堆积、公差链等。

1.公差的概念与种类公差是描述零部件尺寸与形位误差的一个重要参数,是指零件尺寸或形状在一定范围内的允许偏差。

根据公差的不同性质,可以分为线性公差、形位公差和配合公差。

(1)线性公差:是指零部件尺寸的允许偏差范围。

一般用尺寸的上限(最大值)和下限(最小值)来表示,如直径10±0.05mm。

(2)形位公差:是指零部件几何形状、位置、方向的允许偏差范围。

形位公差分为位置公差、形状公差和方向公差等。

(3)配合公差:是指零部件之间的配合关系的允许偏差范围。

如传动轴与轴承配合时,要求轴与轴孔的尺寸公差和形位公差都要满足要求,以使轴与轴孔能够达到合适的配合。

2.公差分配原则公差分配是指在零部件与装配件之间合理分配公差,以满足产品性能要求。

公差分配的原则包括最大材料原则、最小材料原则、最大孔最小轴原则和最大间隙最小重合原则等。

(1)最大材料原则:将零件尺寸的上限与装配件尺寸的下限相对应,以保证零件和装配件都能满足设计要求。

(2)最小材料原则:将零件尺寸的下限与装配件尺寸的上限相对应,以保证零件和装配件都能满足设计要求。

(3)最大孔最小轴原则:在配合公差分配时,以确保最大孔与最小轴间隙达到设计要求。

(4)最大间隙最小重合原则:在配合公差分配时,以确保最大间隙与最小重合满足设计要求。

3.公差堆积与公差链公差堆积是指在装配过程中,由于零部件尺寸与形位公差的叠加或堆积所引起的总公差。

公差堆积的结果可能是零部件与装配件的配合间隙大于或小于设计要求,从而影响产品的装配性能。

因此,公差堆积的分析是确保产品装配质量的重要一环。

公差链是指由多个零部件按照一定的装配次序组成的装配关系链。

每个零部件的公差都对最终产品质量产生影响,因此,需要通过公差链的分析,确定各个零部件的公差堆积情况,以确保产品装配尺寸要求的可靠性。

公差分析常用方法

公差分析是一种用于研究产品或系统各种要素之间相互连锁关系的方法。

它可用于确定导致产品或系统性能差异的主要因素,并寻找改进的机会。

下面是一些常用的公差分析方法:

1. 传递函数法:传递函数法是一种将产品或系统的总体公差在各个部件或要素上分配的方法。

通过将总体公差按照一定的比例分配给各个部件,以满足产品或系统性能的需求。

2. 采用最小二乘法(Least Square Method):最小二乘法是一种通过最小化观测值和理论值之间的差异平方和,来确定最接近真实值的方法。

在公差分析中,可以使用最小二乘法来评估产品或系统的总体公差和各个部件之间的关系。

3. 驱动因子公差分析(Driver Factor Analysis):驱动因子公差分析是一种通过识别产品或系统的主要性能驱动因子,来优化公差分配的方法。

通过将更多的公差分配给主要驱动因子,可以显著改善产品或系统的性能。

4. 公差优化:公差优化是一种通过最小化总体公差,以满足产品或系统性能要求的方法。

通过分析各个部件之间的相互关系,可以确定最佳的公差分配方案。

5. 敏感度分析:敏感度分析是一种评估产品或系统对公差变化的敏感程度的方法。

通过分析不同参数的变化对产品或系统性能的影响,可以确定哪些部件或要

素对总体公差的变化最为敏感。

以上是常用的公差分析方法,具体选择哪种方法取决于产品或系统的特点和分析目的。

公差分析专业技术公差分析是制造工程中的一项关键技术,用于评估产品的尺寸和形状特征之间的变化情况,以确定所设计的产品是否能够满足其功能要求。

公差分析也被广泛应用于各个领域,包括汽车工业、航空航天工业、电子工业等。

公差分析的目标是找出产品设计中的关键尺寸,然后确定每个关键尺寸的公差范围,以确保产品能够正常工作。

通过公差分析,可以确定产品的最小和最大尺寸限制,以保证产品的可制造性和可用性。

公差分析还可以评估各个零部件之间的配合性,以确保装配的顺利进行。

公差分析的步骤包括:1.确定关键尺寸:根据产品的功能要求和设计要求,确定产品中的关键尺寸。

这些关键尺寸通常是对产品性能和功能起着重要作用的尺寸。

2.确定公差限制:根据产品的设计要求和制造能力,确定每个关键尺寸的公差限制。

公差限制可以根据设计要求、制造能力和领域标准来确定。

3.进行公差分析:使用公差分析工具,对产品的关键尺寸进行公差分析。

公差分析工具可以包括数学模型、计算机辅助设计软件等。

4.评估公差结果:根据公差分析的结果,评估产品的功能和性能是否能够满足设计要求。

如果公差分析结果不满足设计要求,需要调整设计或制造过程。

公差分析的目标是确保产品的尺寸和形状特征能够在设计要求的范围内变化,以满足产品的功能和性能要求。

通过公差分析,可以减少产品制造过程中的错误和误差,提高产品的质量和可靠性。

公差分析的应用范围非常广泛。

在汽车工业中,公差分析可以用于评估汽车零部件之间的配合性,以确保汽车的性能和安全性。

在航空航天工业中,公差分析可以用于评估航空航天器的结构和零部件之间的配合性,以确保航空航天器的安全和可靠。

在电子工业中,公差分析可以用于评估电子产品中的电子元件之间的配合性,以确保电子产品的性能和可靠性。

总之,公差分析是制造工程中一项重要的技术,可以确保产品的尺寸和形状特征满足设计要求,提高产品的质量和可靠性。

公差分析在各个领域中都有广泛的应用,是现代制造工程不可或缺的一部分。

统计公差分析方法概述公差分析方法是一种用于确定产品或系统中各种因素之间的相互关系和限制的工程方法。

它被广泛应用于各种制造和设计领域,包括机械、电子、航空航天、汽车等。

公差分析的目标是确保产品或系统在正常运行条件下能够满足设计要求。

本文将概述几种常见的公差分析方法。

一、基本术语和概念在介绍具体的公差分析方法之前,有必要先了解一些基本术语和概念。

1. 公差(Tolerance):公差是指在设计和制造过程中所允许的误差或偏差范围。

公差可以是线性的,也可以是角度的。

2. 上限(Upper Limit)和下限(Lower Limit):上限是指公差范围的最大值,下限是指公差范围的最小值。

3. 偏差(Deviation):偏差是指产品或系统与其设计要求之间的差异。

4. 平均值(Mean):平均值是指一系列测量值的算术平均数。

5. 标准偏差(Standard Deviation):标准偏差是指一系列测量值与其平均值之间的平均差异。

6. Cp和Cpk指数:Cp指数是指一个过程的上下限规格范围与标准差之比。

Cpk指数是指一个过程的上限或下限与该过程能够达到的最大或最小值之间的差异与三倍的标准差之比。

二、公差分析方法1. 极差法(Range Method)极差法是一种简单直观的公差分析方法。

它通过测量一系列零件或产品的最大值和最小值来确定公差范围。

极差(Range)= 最大值 - 最小值优点:简单易懂,容易理解。

缺点:只考虑了最大值和最小值,没有考虑其他测量值的变化情况。

2. 平均偏差法(Average Deviation Method)平均偏差法是一种计算平均偏差和标准偏差的公差分析方法。

它可以提供关于产品或系统的整体偏差情况的信息。

平均偏差(Average Deviation)= 所有测量值的总和 / 测量值的个数标准偏差(Standard Deviation)= 各个偏差值与平均偏差之差的平方和的平均数的平方根优点:考虑了所有测量值的变化情况,能够提供更准确的分析结果。

公差分析公差分析是一种在制造工程中广泛应用的质量管理方法,用于评估和控制制造过程中的偏差。

通过对产品尺寸、形状和位置的精确测量和分析,可以确定公差限度,以确保产品符合设计要求,并满足客户的期望。

公差分析的目标是确保产品的质量并提高制造过程的效率。

它通过确定关键尺寸和公差限度来控制制造过程中的变异性。

通过合理地设置公差,可以控制产品的尺寸、形状和功能,以便在设计要求范围内实现一致性和可靠性。

公差分析的基本原理是测量和分析产品的功能和特征,并将其与设计要求进行比较。

通过收集和分析数据,可以确定制造过程中的变异性,并采取适当的控制措施来减少这种变异性。

公差分析不仅关注产品的几何形状,还关注产品的功能特性,如运动性能、耐用性和可靠性。

在公差分析中,常用的工具是公差堆积分析。

公差堆积分析是一种确定不同部件公差对整个装配体的影响的方法。

它通过在CAD软件中建立装配模型,然后进行虚拟装配和公差仿真来模拟装配过程中的公差堆积。

通过分析装配体的公差堆积情况,可以确定适当的公差限度,以确保装配体的功能和性能。

公差堆积分析还可以帮助设计人员优化产品设计,以减少公差堆积对产品功能和性能的影响。

通过合理地设计产品尺寸和公差分配方案,可以最大程度地减少装配过程中的公差堆积效应。

除了公差堆积分析,公差分析还可以使用其他工具和方法来评估制造过程中的公差。

例如,公差链分析是一种用于确定不同生产过程对产品公差的贡献的方法。

通过分析制造过程中不同环节的公差,可以了解每个环节对最终产品质量的影响,并采取相应的改进措施。

公差分析在实际制造中发挥着重要作用。

它可以帮助制造商减少产品缺陷和不合格品的数量,提高产品质量和客户满意度。

公差分析还可以帮助制造商优化生产过程,减少生产成本并提高生产效率。

总之,公差分析是一种基于测量和分析的质量管理方法,用于评估和控制制造过程中的偏差。

通过合理地设置公差限度,可以确保产品符合设计要求,并满足客户的期望。

公差分析讲义范文公差分析是指在产品设计和制造过程中,通过对尺寸、形状、位置等要素进行量化分析,确定产品所能容忍的偏差范围,以保证产品能够满足设计要求和性能需求。

公差分析涉及的知识领域广泛,包括数学、力学、材料学等。

下面将详细介绍公差分析的基本概念、方法和应用。

一、基本概念1.公差:产品在设计和制造过程中,由于各种原因产生的尺寸、形状、位置等偏差。

公差是指在特定的工艺和材料条件下,允许的尺寸偏差范围。

2.基本尺寸:产品设计中指定的标准尺寸。

3.上下限尺寸:基本尺寸所允许的最大和最小尺寸。

4.精度等级:公差能力的一个度量,用来描述产品的制造精度和一致性。

二、公差分析方法1.线性拟合法:适用于直线和平面的公差分析。

通过线性拟合,计算基本尺寸的位置,确定公差的位置和范围。

2.误差传递法:适用于相邻特征尺寸之间有关联关系的公差分析。

根据误差传递的规则,计算特征之间的误差传递情况,确定最终公差。

3.统计公差分析法:通过统计学方法,分析偏差与公差之间的关系,确定产品的公差范围。

适用于复杂的机械零件和系统的公差分析。

4.数值模拟方法:利用计算机模拟和仿真技术,对产品的设计和公差进行分析。

可以通过模拟计算,预测产品的性能和可靠性。

三、公差分析的应用1.产品设计:在产品设计阶段,公差分析可以评估产品的可制造性和性能要求。

通过合理设置公差,提高产品的一致性和可靠性。

2.制造工艺:在产品制造过程中,公差分析可以指导制定合理的工艺参数和制造方法。

通过公差分析,优化工艺流程,提高产品的加工精度和稳定性。

3.品质控制:公差分析可以帮助确定产品的检测方法和检测要求。

通过合理设置公差,控制产品的质量,提高产品的一致性和可靠性。

4.成本控制:公差分析可以帮助评估产品的制造成本和维修成本。

通过合理设置公差,优化产品的设计和制造,降低生产成本。

公差分析是现代制造工程中非常重要的一部分,它能够保证产品的可靠性、一致性和经济性。

通过合理设置公差,可以提高产品的竞争力和市场份额,满足消费者的需求和期望。

例子1公差(Tolerancing)1-1概论公差分析将有系统地分析些微扰动或色差对光学设计性能的影响。

公差分析的目的在于定义误差的类型及大小,并将之引入光学系统中,分析系统性能是否符合需求。

Zemax内建功能强大的公差分析工具,可帮助在光学设计中建立公差值。

公差分析可透过简易的设罝分析公差范围内,参数影响系统性能的严重性。

进而在合理的费用下进行最容易的组装,并获得最佳的性能。

1-2公差公差值是一个将系统性能量化的估算。

公差分析可让使用者预测其设计在组装后的性能极限。

设罝公差分析的设罝值时,设计者必须熟悉下述要点:●选取合适的性能规格●定义最低的性能容忍极限●计算所有可能的误差来源(如:单独的组件、组件群、机械组装等等…)●指定每一个制造和组装可允许的公差极限1-3误差来源误差有好几个类型须要被估算制造公差●不正确的曲率半径●组件过厚或过薄●镜片外型不正确●曲率中心偏离机构中心●不正确的Conic值或其它非球面参数材料误差●折射率准确性●折射率同质性●折射率分布●阿贝数(色散)组装公差●组件偏离机构中心(X,Y)●组件在Z.轴上的位置错误●组件与光轴有倾斜●组件定位错误●上述系指整群的组件周围所引起的公差●材料的冷缩热胀(光学或机构)●温度对折射率的影响。

压力和湿度同样也会影响。

●系统遭冲击或振动锁引起的对位问题●机械应力剩下的设计误差1-4设罝公差公差分析有几个步骤须设罝:●定义使用在公差标准的」绩效函数」:如RMS光斑大小,RMS波前误差,MTF需求,使用者自定的绩效函数,瞄准…等●定义允许的系统性能偏离值●规定公差起始值让制造可轻易达到要求。

ZEMAX默认的公差通常是不错的起始点。

●补偿群常被使用在减低公差上。

通常最少会有一组补偿群,而这一般都是在背焦。

●公差设罝可用来预测性能的影响●公差分析有三种分析方法:⏹灵敏度法⏹反灵敏度法⏹蒙地卡罗法●公差分析需要对误差值的来源范围作设罝。

1-5公差操作数公差分析会运用下面的操作数:●TRAD, TCUR, TFRN:所有描述表面焦度的误差●TTHI:描述组件或空间厚度的误差●TCON;描述Conic常数的误差●TSDX, TSDY:表面离轴的误差(镜片长度单位)●TSTX, TSTY:表面倾斜的误差(角度)●TIRX, TIRY:表面倾斜的误差(镜片长度单位)●TIRR:表面不平整度的误差(用球差和像散)●TEXI, TEZI:表面不平整度的误差(用Zernike条纹或标准多项式)●TIND, TABB:折射率,阿贝数的误差●TPAR, TEDV:参数或外加资料值的误差●TEDX, TEDY:组件的机构离轴●TETX, TETY, TETZ:组件的机构倾斜●TUDX, TUDY, TUTX, TUTY, TUTZ:组件的离轴或倾斜由使用者自订的座标定义增加可用于非序列性组件的新参数1-6双透镜的公差分析载入Samples\Tutorial folder中的「Tutorial tolerance.zmx」文件。

美国戴克伊公司(Tec-Ease, Inc.)戴克伊35年,美国著名GD&T培训机构,拥有美国强大的GD&T专家团队,是美国ASME标准列出的GD&T 培训机构。

总部在美国纽约州罗切斯特,在加拿大,英国,巴西和中国设有分支机构。

为北美和世界数千家企业包括500强,提供GD&T系列培训和咨询。

戴克伊颁发的培训证书在全球被广泛认可。

戴克伊有10位ASME-Y14系列标准委员,其中ASME-Y14.5标准有4位,Y14.43和Y14.8标准6位,委员是标准作者。

戴克伊创始人Don Day是Y14.8标准主席,戴克伊首席咨询师Frank Bakos是Y14系列GD&T标准主席,是1983年ASME-Y14.5标准创始人之一,戴克伊35年深度参与制定标准,戴克伊是标准创始人和标准作者,为您提供世界一流培训。

作者介绍:龙东飞 (Mike Long)美国戴克伊公司亚洲区代表,美国ASME-Y14.43 GD&T检具设计标准(标准委员),Y14.8 GD&T铸造、锻造和注塑标准(标准支持委员),Y14.48 GD&T方向符号标准(标准委员),Y14.5 GD&T标准(参与制定标准),中国国标SAC/TC240产品几何技术规范ISO-GPS(标准委员),ASME认证GDTP高级专家(国内获证第一人),北美15年,美国堪萨斯州立大学机械工程硕士和MBA(完成GD&T硕士课程),美国国家航空研究院(研究助理),美国高斯印刷机系统公司(设计工程师),北美通用汽车和德尔福汽车公司(北美10年设计和GD&T高级工程师),美国德尔福认证GD&T专家(美国本土专家),美国ASME-Y14系列GD&T标准首位华人委员,国内唯一美国ASME-Y14系列GD&T标准委员,为亚洲600多家包括许多世界500强企业培训和咨询,有5本GD&T著作。

内容简介:GD&T的GD定义完美的零件,只能从几何理论上能满足装配功能要求,GD&T的GT定义几何理论上允许偏差的范围,具体说就是公差值给多少,才能满足实际功能要求,这就需要做尺寸链公差叠加分析,决定在一个零件或一个装配,两个形体之间理论上最大或最小距离,也就是从几何形状的角度,保证零件能装配或满足间距要求。

尺寸链公差叠加分析是一个数学方法,用来评估零件或装配件的尺寸和几何公差,来确保实现形状,装配和功能要求,确保产品设计良好,实现稳健性设计,获得最好的成本效率设计,研究一个装配尺寸关系决定零件公差,决定分配零件或装配允许的制造公差。

GD&T尺寸链公差叠加分析(GD&T Tolerance Stack-Ups Analysis Course Outline)第一章: 尺寸链公差叠加分析概述(Tolerance Stack-Ups Analysis Introduction)1-1,2几何尺寸和公差 Geometric Dimensioning & Tolerancing 1-3产品驱动公差设计 Top Down Tolerancing Strategy 1-4制造驱动公差设计 Manufacturing Tolerancing Strategy 1-5尺寸链公差叠加分析 Tolerance Stack-Ups Analysis 1-6,7尺寸链公差叠加分析功能 TSU Benefit & Function 1-8,9工程修改的成本 Cost of Engineering Change 1-10尺寸链公差叠加分析预防问题 TSU Prevent Problems 1-11尺寸链公差叠加分析分类 TSU Types 1-12零件内部尺寸链公差叠加 Part TSU 1-13装配件尺寸链公差叠加 Assembly TSU 1-14,15 数字化产品定义标准 Digital Product Data Standard 1-16数字化产品定义设计 Digital Product Definition Data Practices 1-17数字化尺寸公差分析 MBD Tolerance Analysis 1-18尺寸链公差叠加分析总结 TSU Summary 1-19第二章: 尺寸链公差叠加分析方法(Tolerance Stack-Ups Analysis Methods)2-1,2绘图分析法TSU Cartoon Gage TSU 2-3,7 绘图数学分析法TSU Sketching and Mathematical TSU 2-8尺寸链公差叠加分析步骤 TSU Calculation Steps 2-9,15 尺寸链公差叠加分析总结 TSU Summary 2-16零件尺寸链公差叠加分析练习1 Part TSU Exercise 1 2-17,18 装配件尺寸链公差叠加分析练习2 Assembly TSU Exercise 2 2-19,20第三章: 统计尺寸链公差叠加分析(Statistical TSU Analysis)3-1,2统计公差 Statistical Tolerancing 3-3统计正态分布 The standard normal distribution 3-4统计公差计算 Statistical Tolerancing Calculation 3-5,6 Cp和Cpk 图解 Cp & Cpk Graphical Simulation 3-7,8 Cp和Cpk 计算 Cp & Cpk Graphical Calculation 3-9Cp和Cpk 应用 Cp & Cpk Graphical Application 3-10,11 极限和统计公差应用 Limit & Statistical Tolerancing Application 3-12,19 极限和统计公差叠加分析 Worst Case & Statistical TSU 3-20,21 极限公差叠加分析 Worst Case TSU 3-22平方根统计公差叠加分析 RSS Statistical TSU 3-23装配件公差叠加分析练习1 Assembly TSU Exercise 1 3-24,26第四章: 零件位置度尺寸链公差叠加分析(Part Position TSU)4-1,2内部/外部边界-IB/OB Inner/Outer Boundary 4-3,5位置度尺寸链公差叠加向量 Position TSU Vector 4-6,12 位置度尺寸链公差叠加分析-基本尺寸 Position TSU - Basic Dimension 4-13,14 复合位置度尺寸链公差叠加分析 Composite Position TSU 4-15位置度尺寸链公差叠加分析-MMC Position TSU MMC 4-16,18 基准偏移 Datum Shift 4-19,20 位置度尺寸链公差叠加分析-基准偏移 Position TSU - Datum Shift 4-21位置度尺寸链公差叠加分析没有基准偏移 Position TSU without Datum Shift 4-22,25 位置度尺寸链公差叠加分析-同时性要求 Position TSU-Simultaneous Requirements 4-26,32 位置度尺寸链公差叠加分析有基准偏移 Position TSU with Datum Shift 4-33,38 位置度尺寸链公差叠加分析-分离要求 Position TSU–Separate Requirements 4-39,45 位置度尺寸链公差叠加分析包含基准偏移 Position TSU including Datum Shift 4-46,50 位置度尺寸链公差叠加分析-基准偏移总结 Position TSU-Datum Shift Summery 4-51位置度TSU练习1-5 Position TSU Exercise 1-5 4-52,68第五章: 装配件位置度尺寸链公差叠加分析(Assembly Position TSU)5-1,2装配件位置度尺寸链公差叠加分析 Assembly TSU Using Position 5-3位置度尺寸链公差叠加分析-RFS TSU Using Position RFS 5-4,6位置度尺寸链公差叠加分析-MMC TSU Using Position MMC 5-7,9位置度尺寸链公差叠加分析-基准偏移 TSU Using Position - Datum Shift 5-10,11 尺寸链公差叠加软件应用 TSU Spreadsheet Application 5-12统计公差叠加软件应用Cp和Cpk ST TSU Application with Cp & Cpk 5-13位置度TUS-MMC练习1 TSU Using Position - MMC Exercise 1 5-14,15 位置度TSU-基准偏移练习2 TSU Using Position - Datum Shift Exercise 2 5-16,17第六章: 形状度尺寸链公差叠加分析(Form TSU)6-1,2平面度控制基准面TSU Datum Planes with Flatness TSU 6-3,7形状度起始/到达或通过规则 Form Control with To or Thru Rule 6-8平面度控制形体TSU TSU with Flatness 6-9,16 直线度控制尺寸形体TSU TSU with Straightness FOS 6-17,19第七章: 方向度尺寸链公差叠加分析(Orientation TSU)7-1,2垂直度控制基准面TSU Datum Planes with Perpendicularity TSU 7-3,5方向度起始/到达或通过规则 Orientation with To or Thru Rule 7-6平行度控制形体TSU Parallelism TSU 7-7,14垂直度控制尺寸形体TSU TSU Using Perpendicularity FOS 7-15,17 位置度/方向度TSU练习1 Position/Orientation TSU Exercise 1 7-18,22第八章: 轮廓度尺寸链公差叠加分析(Profile TSU)8-1,2零件轮廓度TSU Part TSU with Profile 8-3,8零件轮廓度TSU-垂直度 Part TSU with Profile-Perpendicularity 8-9,11零件轮廓度TSU-双边 Part TSU with Profile Twice 8-12,14 零件轮廓度TSU-单边 Part TSU with Profile Once 8-15偏置轮廓度TSU TSU with Unequal Bilateral Profile 8-16,17 装配件轮廓度TSU-基准面 Assembly TSU with Profile–Datum Plane 8-18,21 装配件轮廓度TSU-非基准面 Assembly TSU with Profile–Non Datum Plane 8-22,24 零件轮廓度TSU练习 1 Part Profile TSU Exercise 1 8-25,26 装配件轮廓度TSU练习 2 Assembly TSU with Profile Exercise 2 8-27,28第九章: 跳动度尺寸链公差叠加分析(Runout TSU)9-1,2零件跳动度TSU Part Runout TSU 9-3,5零件跳动度TSU有基准偏移 Part Runout TSU with Datum Shift 9-6,7装配件跳动度TSU练习1 Assembly Runout TSU Exercise 1 9-8,12第十章: 综合尺寸链公差叠加分析(Complex TSU)10-1,2零件综合TSU-基准偏移 Part Complex TSU - Datum Shift 10-3,4 装配件综合TSU Assembly Complex TSU 10-5,7装配件综合TSU-垂直度 Assembly Complex TSU – Perpendicularity 10-8,9装配件综合TSU-轮廓度 Assembly Complex TSU – Profile 10-10,13 位置度TSU有倾斜 TSU Using Position with tilt 10-14,18 零件综合TSU练习1 Part Complex TSU Exercise 1 10-19,20 装配件综合TSU练习2 Assembly Complex TSU Exercise 2 10-21,24第十一章: 尺寸链公差设计计算(TSU Design Calculation)11-1,2GD&T1-2-3规则 The GD&T 1-2-3 Rule 11-3松动紧固件计算 Floating Fastener Formula 11-4,6延伸公差 Projected Tolerance Zone 11-7固定紧固件计算 Fixed Fastener Formula 11-8,11 松动/固定紧固件设计原理 Floating/Fixed Fastener Design 11-12,13 固定紧固件公差设计 Fixed Fastener Tolerance Design 11-14稳健公差设计 Robust Tolerancing Design 11-15,18 自定位公差设计 Self-aligned Tolerancing Design 11-19 ISO-GPS默认公差 ISO-GPS Machining Tolerances 11-20,21第十二章: 综合装配件尺寸链公差叠加分析项目(Complex Assembly TSU Work Project)12-1,14戴克伊在中国提供的美国ASME-GD&T和欧洲ISO-GPS系列课程:GD&T几何尺寸和公差基础(GD&T Fundamentals)-(2天强化培训)实用美国GD&T几何尺寸和公差(Geometric Dimensioning & Tolerancing)-(3天专业培训)美国高级GD&T几何尺寸和公差(Advanced GD&T)-(4天或5天培训)美国GD&T-GDTP高级专家认证培训(Advanced GD&T for GDTP-S Exam)-(5天培训)GD&T尺寸链公差叠加分析(GD&T Tolerance Stack-Ups)-(2天专业培训)GD&T检测和检具设计(GD&T Inspection & Gage Design)-(2天专业培训)GD&T几何尺寸和公差高级应用(Advanced GD&T Application)-(3天专业培训)统计公差高级应用(Statistical Tolerancing Application)-(1天专业培训)ISO-GPS产品几何规范基础(ISO-GPS Fundamentals)-(2天强化培训)实用欧洲ISO-GPS产品几何规范(ISO-GPS)-(3专业天培训)欧洲高级ISO-GPS产品几何规范(Advanced ISO-GPS)-(4天或5天培训)美国/欧洲几何尺寸和公差(ASME-GD&T/ISO-GPS)-(4天培训)。