唐山建龙冷轧带钢产品说明书

- 格式:doc

- 大小:6.40 MB

- 文档页数:24

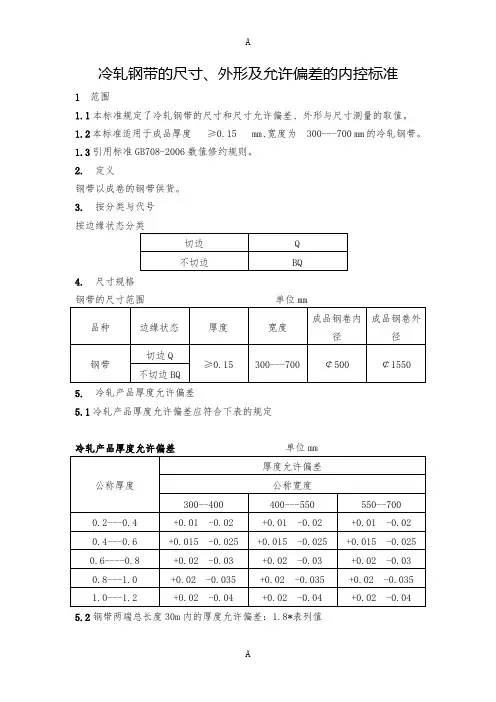

冷轧钢带的尺寸、外形及允许偏差的内控标准1范围1.1本标准规定了冷轧钢带的尺寸和尺寸允许偏差、外形与尺寸测量的取值。

1.2本标准适用于成品厚度≥0.15 mm、宽度为 300---700 mm的冷轧钢带。

1.3引用标准GB708-2006数值修约规则。

2. 定义钢带以成卷的钢带供货。

3. 按分类与代号按边缘状态分类4. 尺寸规格钢带的尺寸范围单位mm5. 冷轧产品厚度允许偏差5.1冷轧产品厚度允许偏差应符合下表的规定冷轧产品厚度允许偏差单位mm5.2钢带两端总长度30m内的厚度允许偏差:1.8*表列值接头处两侧各4m内钢带超厚部分允许偏差:1.8*表列值搪瓷及0.15以下轧硬产品板厚公差应控制在±0.015.3客户特殊要求以其相应订货的厚度允许偏差交货。

6. 冷轧产品宽度允许偏差6.1冷轧产品宽度允许偏差单位mm6.2切边余量不小于 5 mm,不大于40mm。

7. 外形7.1镰刀弯7.1.1钢带的镰刀弯是指呈凹形的侧边与连接测量两端点的直线之间的最大距离。

在产品呈凹形的一侧测量。

7.1.2钢带镰刀弯的测量部位是在距钢带头部或尾部不小于5000mm处。

7.1.3镰刀弯的允许偏差应符合下表的规定镰刀弯允许偏差单位mm7.2不平度7.2.1钢带的不平度应符合下表的规定钢带不平度单位mm7.3钢卷起筋7.3.1钢卷的取样样板在起筋部位测量浪形。

7.3.2起筋部位浪形的检测结果不得超过下表的规定。

钢卷起筋部位浪形允许偏差7.4钢卷塔形7.4.1钢卷应整齐牢固地卷曲成形。

7.4.2钢卷一侧的塔形高度不得超过下表的规定。

钢卷允许塔形高度单位 mm7.5钢卷溢出边7.5.1钢卷溢出边是指钢卷侧面内圈和外圈部位的溢出。

7.5.2钢卷一侧的溢出高度不得超过下表的规定。

钢卷允许溢出边高度单位mm7.6毛刺7.6.1钢带的毛刺是指经过剪切之后切口部位的厚度与钢带的厚度之差。

7.6.2钢带的毛刺高度不得超过下表的规定。

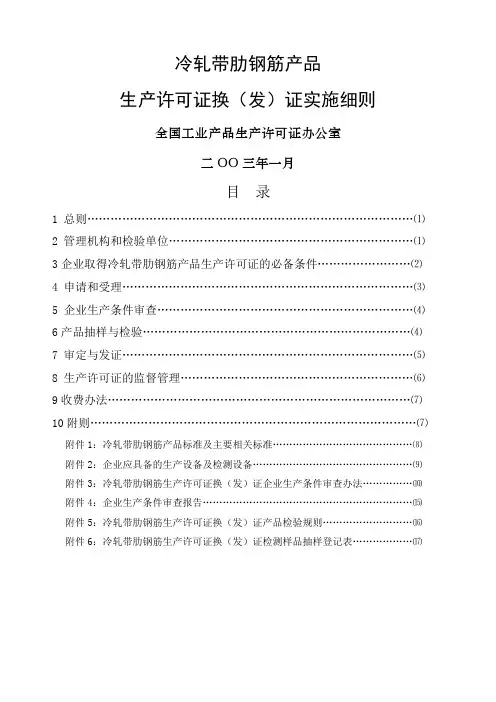

冷轧带肋钢筋产品生产许可证换(发)证实施细则全国工业产品生产许可证办公室二OO三年一月目录1 总则…………………………………………………………………………⑴2 管理机构和检验单位………………………………………………………⑴3企业取得冷轧带肋钢筋产品生产许可证的必备条件……………………⑵4 申请和受理…………………………………………………………………⑶5 企业生产条件审查…………………………………………………………⑷6产品抽样与检验……………………………………………………………⑷7 审定与发证…………………………………………………………………⑸8 生产许可证的监督管理……………………………………………………⑹9收费办法……………………………………………………………………⑺10附则…………………………………………………………………………⑺附件1:冷轧带肋钢筋产品标准及主要相关标准……………………………………⑻附件2:企业应具备的生产设备及检测设备…………………………………………⑼附件3:冷轧带肋钢筋生产许可证换(发)证企业生产条件审查办法……………⑽附件4:企业生产条件审查报告………………………………………………………⒂附件5:冷轧带肋钢筋生产许可证换(发)证产品检验规则………………………⒃附件6:冷轧带肋钢筋生产许可证换(发)证检测样品抽样登记表………………⒄冷轧带肋钢筋产品生产许可证换(发)证实施细则1 总则1.1为了做好冷轧带肋钢筋产品生产许可证换(发)证工作,根据国务院授权国家质量监督检验检疫总局管理工业产品生产许可证工作的职能,依据国务院国发[1984]54号《工业产品生产许可证试行条例》、国家质量监督检验检疫总局第19号令《工业产品生产许可证管理办法》的有关规定,特制定本实施细则。

1.2凡在中华人民共和国境内生产并销售冷轧带肋钢筋的所有企业、单位和个人(以下简称企业),不论其性质和隶属关系如何,都必须取得生产许可证才具有生产该产品的资格。

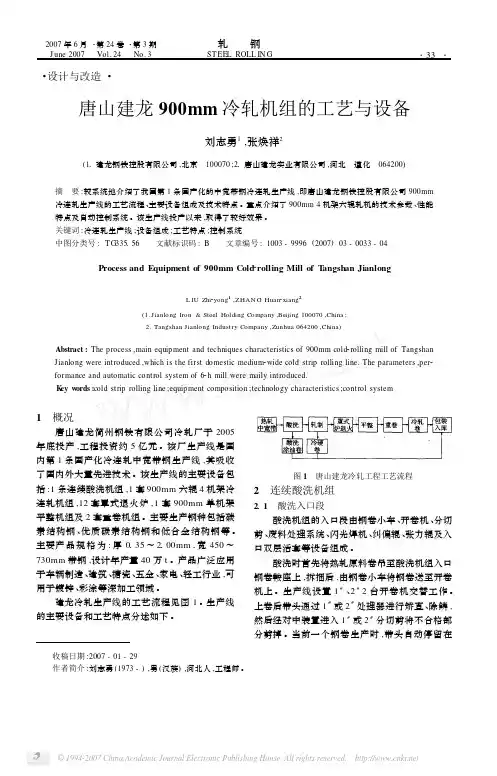

建龙轧钢厂生产工艺流程建龙轧钢厂是一家专业生产钢材的企业,主要生产高品质的冷轧钢板,其生产工艺流程如下:1. 原料准备:首先,需要准备钢材的原料。

建龙轧钢厂采用高质量的生铁、废钢等作为原料,经过严格的筛选和检验,确保原料的质量达到生产要求。

2. 高炉炼铁:原料经过预处理后,进入高炉进行炼铁。

高炉是一个巨大的冶炼设备,它可以将铁矿石等原料加热到高温,通过燃烧产生的高温炉气对原料进行煅烧和还原。

在高炉中,铁矿石中的铁元素被还原为液态的生铁,同时将一部分不纯的杂质从炉顶排出。

3. 轧钢前处理:炼铁完毕后,生铁需要经过一系列的前处理过程,包括除渣、除硫、分块等。

这些工序的目的是去除生铁中的杂质和不纯物,得到纯净的生铁块。

4. 炼钢过程:接下来,将纯净的生铁块送入转炉或电炉中进行炼钢。

建龙轧钢厂采用先进的转炉和电炉设备,可以通过加入适量的废钢、合金等调整炉内的化学成分,得到合适的钢水。

5. 连铸过程:炼钢完毕后,熔炼的钢水需要经过连铸机连续铸造成板坯。

连铸是一种快速连续凝固工艺,通过连铸机将熔融的钢水注入铸模中,并经过冷却和挤压等工艺,使其凝固成板坯。

6. 热连轧:板坯凝固后,进入热连轧机进行热轧加工。

热连轧是将板坯在高温下进行连续轧制的工艺,通过调整轧制的温度、压力和速度等参数,使板坯逐渐变形,并得到一定尺寸和形状的热轧钢板。

7. 酸洗处理:热连轧得到的钢板表面存在一定的氧化物和铁鳞等杂质,需要进行酸洗处理。

酸洗是将钢板浸入硫酸和盐酸组成的酸液中,去除表面的氧化物和铁鳞,使钢板表面更加洁净。

8. 冷连轧:酸洗处理后的钢板进一步经过冷连轧机进行冷轧加工。

冷连轧是将钢板在较低温度下进行连续轧制的工艺,能够进一步调整钢板的尺寸和形状,并提高钢板的表面光洁度和力学性能。

9. 表面处理:冷轧得到的钢板表面需要进行表面处理,包括锌涂层处理、镀锌处理等。

这些表面处理工艺能够提高钢板的防腐性能和装饰性能,延长钢板的使用寿命。

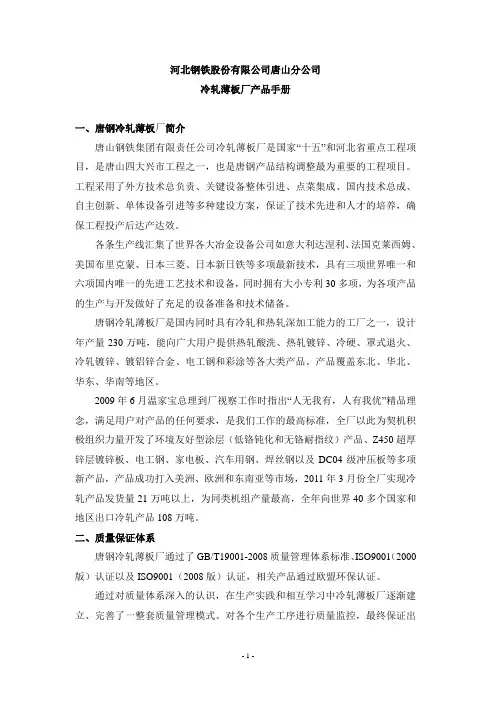

河北钢铁股份有限公司唐山分公司冷轧薄板厂产品手册一、唐钢冷轧薄板厂简介唐山钢铁集团有限责任公司冷轧薄板厂是国家“十五”和河北省重点工程项目,是唐山四大兴市工程之一,也是唐钢产品结构调整最为重要的工程项目。

工程采用了外方技术总负责、关键设备整体引进、点菜集成、国内技术总成、自主创新、单体设备引进等多种建设方案,保证了技术先进和人才的培养,确保工程投产后达产达效。

各条生产线汇集了世界各大冶金设备公司如意大利达涅利、法国克莱西姆、美国布里克蒙、日本三菱、日本新日铁等多项最新技术,具有三项世界唯一和六项国内唯一的先进工艺技术和设备,同时拥有大小专利30多项,为各项产品的生产与开发做好了充足的设备准备和技术储备。

唐钢冷轧薄板厂是国内同时具有冷轧和热轧深加工能力的工厂之一,设计年产量230万吨,能向广大用户提供热轧酸洗、热轧镀锌、冷硬、罩式退火、冷轧镀锌、镀铝锌合金、电工钢和彩涂等各大类产品。

产品覆盖东北、华北、华东、华南等地区。

2009年6月温家宝总理到厂视察工作时指出“人无我有,人有我优”精品理念,满足用户对产品的任何要求,是我们工作的最高标准,全厂以此为契机积极组织力量开发了环境友好型涂层(低铬钝化和无铬耐指纹)产品、Z450超厚锌层镀锌板、电工钢、家电板、汽车用钢、焊丝钢以及DC04级冲压板等多项新产品,产品成功打入美洲、欧洲和东南亚等市场,2011年3月份全厂实现冷轧产品发货量21万吨以上,为同类机组产量最高,全年向世界40多个国家和地区出口冷轧产品108万吨。

二、质量保证体系唐钢冷轧薄板厂通过了GB/T19001-2008质量管理体系标准、ISO9001(2000版)认证以及ISO9001(2008版)认证,相关产品通过欧盟环保认证。

通过对质量体系深入的认识,在生产实践和相互学习中冷轧薄板厂逐渐建立、完善了一整套质量管理模式。

对各个生产工序进行质量监控,最终保证出厂产品质量,确保用户满意、市场满意。

冷轧带钢生产技术手册第一章:冷轧带钢生产概述1.什么叫冷轧,冷轧带钢有哪些优点金属在再结晶温度以下进行轧制变形叫做冷轧,一般指带钢不经加热而在室温直接进行轧制加工。

冷轧后的带钢可能烫手,但还是叫冷轧。

冷轧生产可提供大量高精确度和性能优良的钢板和带材,其最主要的特点是加工温度低,同热轧生产相比,它有以下优点:(1)冷轧带钢产品尺寸精确,厚度均匀,带钢厚度差一般不超过O.01-0.03mm或更小,完全可以符合高精度公差的要求。

(2)可获得热轧无法生产的极薄带材(最薄可达0.001mm以下)。

(3)冷轧产品表面质量优越,不存在热轧带钢常常出现的麻点、压入氧化铁皮等缺陷,并且可根据用户的要求,生产出不同表面粗糙度的带钢(光泽面或麻糙面等),以利于下道工序的加工。

(4)冷轧带钢具有很好的力学性能和工艺性能(如较高的强度、较低的屈服极限、良好的深冲性能等)。

(5)可实现高速轧制和全连续轧制,具有很高的生产率。

2.冷轧生产方法有哪几种冷轧板带钢生产方法分为单片轧制和成卷轧制两种方法。

(1)单片轧制。

单片轧制最早采用二辊式轧机,目前多用四辊式冷轧机。

四辊冷轧机按其轧辊运转方向可分为可逆式和不可逆式。

采用不可逆式四辊轧机进行单片生产时,轧制操作是由人工逐张将钢板喂入轧机,全垛钢板轧完一道次后,用吊车将板垛吊送到轧机前,进行下一道次的轧制,如此循环进行,直到轧成规定的成品尺寸时为止。

采用可逆式轧机时,则轧制操作有两种,一种是每一张钢板在轧机上往返轧制,直到轧制成最终的成品尺寸,然后再进行第二张钢板的轧制。

这种操作方法虽然压下调整操作频繁,但产品表面不易划伤,故实际生产中应用较多,特别是轧制单重和尺寸较大的钢板,均采用此法。

另一种是每张钢板逐张送入轧机,待全垛钢板轧完一道次后,再逐张返回轧制第二道次。

此种操作方法使轧制产品尺寸较均一,而且省去了轧辊反转和压下的调整时间,从而冷轧机产量较高,但板面之间有时可能造成划伤。

建龙集团员工手册TangShan JianLong Industry Co., Ltd.唐山建龙实业有限公司C0NTENTS为明天而努力,与建龙共成长手册使用指南建龙钢铁标志建龙钢铁理念第一部分 新员工入职第二部分 工作说明书第三部分 制度环境一、人事管理制度(一)招聘(二)任免(三)异动(四)离职二、薪酬福利制度(一)待遇(二)休假三、绩效考评制度四、奖惩制度(一)奖励制度(二)惩罚制度五、举报投诉制度(一)举报制度(二)投诉制度第四部分 职业发展一、规划自己的职业生涯二、你能获得的支持与帮助三、其他重要信息附录附录1:企业概况附录2:“四讲四化”与“树立五种意识”附录3:员工基本技能和发展能力自测表附录4:个人职业发展计划附录5:日毕日高自我检查表附录6:后备人才培养管理办法附录7:后备人才培养流程图附录8:企业内部学历认证管理办法附录9:竞聘程序及实施办法附录10:各子公司文娱协会简介编者结语目录010304050614161616181819212122252626293333343636373940404345505152545556596002唐山建龙实业有限公司JianLong Industry Co., Ltd. TangShan01唐山建龙实业有限公司JianLong Industry Co., Ltd. TangShan只争第一 点滴作起From the Little to the Best只争第一 点滴作起From the Little to the Best 建龙公司从诞生到今天已走过了三年零八个多月,我们是在非常落后的地方小钢铁企业的基础发展起来的。

从成立的第一天,我们就有一个梦想,做中国钢铁企业的先锋,向世界一流钢铁企业迈进。

我们提出只争第一,点滴做起的企业精神,正是建龙钢铁的远大理想,激励着建龙人不断超越自我,取得了今天的成绩。

为了实现我们最终的目标,我们提出分三步走的战略。

冷轧课程设计说明书 Modified by JACK on the afternoon of December 26, 2020辽宁科技大学课程设计说明书课题:生产Q235 1×1450mm 板带钢指导老师:班级:姓名: 9目录1综述引言冷轧生产过程中由于不进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺陷,表面质量好、光洁度高。

而且冷轧产品的尺寸精度高,产品的性能和组织能满足一些特殊的使用要求,如电磁性能、深冲性能等。

冷轧的定义:是再结晶下的轧制,但一般理解为使用常温轧制材料的轧制.铝冷轧分为板轧和箔轧.厚度在~以上的称为板,~以下的称为箔.欧美多采用3~6台连续式轧机作为冷轧设备冷轧优点:采用冷轧方法生产带钢优点是很多的,归结起来有以下几点:①能得到热轧方法很难得到的极薄带钢(薄达;②能使产品具有很高且范围很广的力学性能及工艺性能;③能保证获得高精度尺寸、厚度偏差小、沿带钢的宽度及长度方面的厚度均匀,板形良好、表面光洁的各种带钢;④成本低、收效率高;⑤轧制速度快,具有很高的生产率冷轧主要工艺特点与热轧相比较,冷轧板带生产主要有三大特点:加工硬化由于加工硬化,使轧制过程中金属变形抗力增大,轧制压力提高,同时还使金属塑性将低,容易产生脆裂。

当钢种一定时,加工硬化的剧烈程度与冷轧变形程度有关。

当变形量加大使加工硬化超过一定程度后,就不能再继续轧制。

因此,板带材在经受一定的冷轧总变形量后,往往需要软化热处理(再结晶退火或固溶处理),使之恢复塑性,降低抗力,以利于继续轧制。

生产过程中每两次软化热处理之间所完成的冷轧工作,通常称之为一个“轧程”。

在一定轧制条件下,钢质越硬,成品越薄,所需的轧程就越多。

工艺冷却和工艺润滑冷轧过程中产生的剧烈变形热和摩擦热使轧件和轧辊温度升高,故必须采用有效的人工冷却。

轧制速度越高,压下量越大,冷却问题显得越重要。

如何合理的强化冷却成为发展现代高速冷轧机的重要课题。

生产实习报告院系专业姓名:学号:指导教师:年月日唐山建龙冷轧厂1.概况建龙钢铁控股有限公司发祥于燕山脚下的唐山建龙实业有限公司,总部位于北京市丰台区总部基地(ABP),是集钢铁、矿业、化工、水泥、工程、科研、经贸于一体的大型钢铁联合企业。

公司主要涉足钢铁、资源和相关产业等三大产业,其中钢铁产业拥有唐山建龙、承德建龙、黑龙江建龙、抚顺新钢铁四个控股子公司和宁波钢铁、通钢集团两家参股公司;2006年底,不含参股企业,实际产钢602万吨,钢铁综合产能800万吨,在建工程完工后,综合产能将达到1400万吨。

2006年,建龙钢铁名列中国企业500强第214位,中国盈利企业500强第78位,中国钢铁企业第17位,全球钢企排名第49位,2006年度中国最具社会责任20强。

唐山建龙起步于1998年底租赁遵化市钢铁厂,2000年3月整体买断,2000年9月通过增资扩股,与上海复星集团合作组成了有限责任公司。

经过多年发展已成为包括铁矿石开采、铁精粉磁选、高碱矿烧结、酸性球团矿烧结、炼铁、炼钢、轧钢(带钢)制氧以及机修和铸造等工艺合理、工序配套的钢铁联合企业,铁钢材配套生产能力180万吨。

2.坯料与产品坯料:热轧带钢坯料尺寸:2.0—4.5mm厚,450—730mm宽产品:退火卷,硬卷产品尺寸:0.35—2.0mm厚3.生产工艺过程运来的热轧带卷经翻钢机,由上下两个开卷机开卷,切头尾以后,由焊机将其头尾焊接在一起。

经过一个4层的入口活套,每层110.1m,共440.4m后,进入拉矫机,随后进入酸洗槽。

酸洗槽由3段酸洗加1段漂洗组成,每段长都是22m。

酸洗之后经出口活套,卷取,这时的半成品可以直接外卖。

酸洗后的带卷开卷后,进入4架6辊轧机组成的4连轧,轧制之后卷取,就得到了硬卷,可以直接外卖。

没有外卖的带钢,经罩式退火炉(共24座)退火后,由平整机平整,再打包,入库,就得到了退火卷。

4.工艺平面布置图酸洗生产线冷轧生产线5.加热区(或前处理)前处理主要由切头尾、焊接、拉矫、酸洗组成。

冷轧专用板产品手册COLD ROLLED SPECIAL PLATEPRODUCT MANUAL北京首钢股份有限公司B e i j i n g S h o u g a n gC o.,L t d.1.1 冷轧及退火产品 Cold rolled & Annealed steel sheets & strips1.1.1 涂镀基板用冷轧钢板及钢带Cold rolled steel sheets and strips for the substrate of color coating and electroplating1.1.2药芯焊丝用冷轧钢板及钢带 Cold rolled steel sheet & strip for flux-cored wire(5)拉伸应变痕 Stretcher strain marks 由于此类钢种时效的影响,建议用户尽早使用。

Aging often occurs on Cold rolled steel sheets & strips for painting and coating base plate , so the user issuggested to use it as soon as possible.Products Introduction产品介绍(5) 拉伸应变痕 Stretcher strain marks 由于此类钢种时效的影响,建议用户尽早使用。

Aging often occurs on Cold rolled steel sheets & strips for flux-cored wire, so the user is suggested to use it assoon as possible.1.1.3 链条用钢 Cold rolled steel sheets and strips for chain1.1.4搪瓷用钢 Cold rolled steel sheet and strip for enamelling1.1.5 精密焊管用冷轧钢板及钢带 Cold rolled steel sheets and strips for precision welded pipe(1)牌号和用途 Steel Grades and Application(4)可订货规格 Available dimensions(单位 Unit: mm)1.1.6钢桶用冷轧钢板及钢带 Cold rolled steel sheet and strip for bucket1.1.7 高耐候冷轧钢板及钢带 High weather resistant cold rolled steel sheets and strips冷轧专用板产品手册COLD ROLLED SPECIAL PLATE PRODUCT MANUAL北京首钢股份有限公司Beijing Shougang Co.,Ltd. 首钢智慧供应链平台https://上海首钢钢铁贸易有限公司Shanghai Shougang Steel Trading Co. Ltd.广州首钢钢铁贸易有限公司Guangzhou Shougang Steel Trade Co., Ltd.山东首钢钢铁贸易有限公司Shandong Shougang Steel Trade Co., Ltd.天津首钢钢铁贸易有限公司Tianjin Shougang Steel Trade Co., Ltd.武汉首钢钢铁贸易有限公司Wuhan Shougang Steel Trade Co., Ltd.中国首钢印度有限公司China Shougang India Private Limited Tel: 0091 124 4100380/1Tax: 0091 124 4100381首钢国际 ( 新加坡 ) 有限公司Shougang InternaTional(Singapore) PTE. Limited Tel: 0065 62251706Tax: 0065 62252617首钢国际 ( 奥地利 ) 有限公司Shougang International(Austria)GmbH Tel: 0043 1 802 1995 10Tax: 0043 1 802 1995 50首钢国际 ( 加拿大 ) 投资有限公司Shougang International(Canada)Investment L TD. Tel: 001 6046970128Tax: 001 6046970113首钢国际 ( 马来西亚 ) 有限公司Shougang International(Malaysia)SDN.BHD. Tel: 0060 03 33778968/8972Tax: 0060 03 33920293首钢国际 ( 韩国 ) 有限公司Shougang International(Korea)CO.,L TDTel: 0082 220519118Tax: 0082 517459117首钢国际 ( 香港 ) 投资有限公司Shougang International(Hong Kong) Investment Limited Tel: 00852- 28910011Tax: 00852- 28910011卓航海运 ( 新加坡 ) 有限公司Superior Ocean Shipping(Singapope)PTE.L TD. Tel: 0065-62251706Tax: 0065-62252617首钢鹏龙钢材有限公司苏州首钢钢材加工配送有限公司宁波首钢浙金钢材有限公司宁波首钢汽车部件有限公司哈尔滨首钢武中钢材加工配送有限公司沈阳首钢钢材加工配送有限公司佛山首钢中金钢材加工配送有限公司首钢(青岛)钢业有限公司电话**************株洲首鹏汇隆钢材加工配送有限公司天津物产首钢钢材加工配送有限公司重庆首钢武中汽车部件有限公司SGGF 2021-10-15-008首钢智慧供应链平台Shougang for WeChat北京首钢股份有限公司B e i j i n g S h o u g a n gC o.,L t d.。

唐山建龙炼钢物流混铁炉管理系统操作手册ARIM 冶金自动化研究设计院产品使用说明书唐山建龙炼钢物流混铁炉管理系统产品使用说明书冶金自动化研究设计院2007-10-28-1-ARIM 冶金自动化研究设计院产品使用说明书目录1. 系统简介...................................................................... . (2)2. 软件安装...................................................................... . (3)3. 主界面说明 ..................................................................... . (3)3.1 入铁...................................................................... .. (3)3.2 出铁...................................................................... .. (5)3.4 测温操作...................................................................... (6)3.3 铁水存量修改与盘库记录 ..................................................................... ........................... 7 4. 系统功能...................................................................... . (8)4.1修改密码...................................................................... . (8)4.2登录/注销 ..................................................................... (9)4.3换班组...................................................................... .. (9)4.4退出...................................................................... . (10)10 5. 常用操作及需要注意的问题 ..................................................................... ...............................5.1 常用操作...................................................................... . (10)5.2 需要注意的问题 ..................................................................... ......................................... 106. 软件展望...................................................................... .. (10)1. 系统简介系统名称:唐山建龙炼钢物流混铁炉管理系统系统功能:本系统实现对唐山建龙实业有限公司炼钢厂物流混铁炉的管理。

上海建明金属材料有限公司唐山建龙冷轧带钢上海总代理冷轧产品知识第一章冷轧产品工艺流程及用途一、全厂工艺流程图二、机组特点:1、可生产厚度甚薄、尺寸公差严格的板带钢;2、加工温度低,轧制中产生程度不同的加工硬化,冷轧生产是冷轧与热处理相结合的过程;3、冷轧是采用工艺冷却与润滑的生产过程;4、张力轧制张力的作用主要有:1)改变了金属在变形区中的主应力状态,显著地减小单位压力,便于轧制更薄的产品并降低能耗,相应地增加了压下量,提高了轧机的生产能力。

2)防止带钢在轧制中跑偏,使带钢平直即在轧制过程保持板型平直,轧后板型良好。

三、工艺简介1、酸轧机组唐山建龙冷轧厂原有一条连续酸洗机组,一条四机架 UCM 连轧机组,两条生产线呈 90°布置。

连续酸洗机组为盐酸浅槽紊流酸洗机组,酸洗槽出入口均带卧式活套;连轧机组为单开卷单卷取常规轧制方式。

采用常规轧制方式,带钢需通过入口开卷机开卷,经四机架轧制,再由卷取机卷取后完成生产工序。

这种轧制方式,结构较简单,设备占地面积较少。

采用的是单卷轧制方式,由带卷上卷、穿带、甩尾及卸卷而引起的辅助时间较多,连轧机的利用率较低,轧机产能远小于酸洗产能,造成酸洗产能不能充分发挥。

每卷带钢都需穿带、加减速和甩尾,带钢厚度控制不稳定,头尾超差较长,一般每卷超差 60-70 m,成材率、合格率偏低。

同时穿带甩尾也会造成非计划换辊较多,辊耗增加,成本增加。

因此冷轧二期进行了酸轧联机改造,完全由国内设计制造单位独立承担酸轧联机改造工程,目前为国内首创。

1)酸轧联合机组具有以下特点:a、设备减少,与传统的常规轧机相比,省掉了酸洗机组的尾部和连轧机组头部的机电液设备;b、工序过程更加连续化、自动化;c、由于工序和设备减少,自动化程度提高,操作人员相对减少;d、免除了穿带、甩尾等容易造成事故的作业,操作比较平稳;e、头尾超差少,没有穿带过程中的带钢损耗,提高了轧机的作业率和金属收得率,产品质量得到了提高;f、减少主厂房建筑面积,省掉了酸洗与轧机之间的中间钢卷存放库并缩短了生产周期。

2)酸轧机组工艺流程图:2、罩式退火炉机组1)罩式退火炉机组主要是通过罩式退火炉对冷轧后的钢卷进行再结晶光亮退火,以保证最终冷轧产品的质量要求,是冷轧板卷生产的一个重要环节。

一期氮氢罩式退火炉机组的设计生产能力为20万吨/年,二期全氢罩式退火炉设计产能35万吨/年,主要退火钢种为CQ、DQ。

该机组从哈尔滨松江电炉厂引进,其中主体设备包括:炉台、加热罩、冷却罩、内罩、炉台中间对流板、最终冷却台、公辅系统包括:氮气、冷却水、煤气公辅管道,液压站,氨分解站,制氢站;附属设备包括:天车,钢卷运输车,特殊吊具。

整个退火过程由计算机自动控制。

2)罩式炉工艺流程图罩式炉作业区3、平整机组1)经过罩式退火炉的冷轧钢卷,是不能直接被使用的,必须经过平整机施加一定的压下量才能使板带的机械性能、表面质量、平直度、表面粗糙度等指标达到要求,因此,冷轧带钢生产过程中,平整是必不可少的工艺环节之一,对于保证带钢质量有着非常重要的作用。

平整机组的设计生产能力为50万吨/年,采用干/湿平整工艺。

处理的钢卷全部来自罩式退火炉的退火后钢卷,钢种为低碳软钢和高强度低合金钢,钢等级为CQ , DQ 。

2)平整机组工艺流程图固定鞍座干/湿平整运卷车钢卷准备站上卷小车开卷机入口S 辊翻卷机带钢平整出口S 辊卷取成品钢卷称重打捆卸卷小车卷心废料4、重卷纵剪机组1)重卷纵剪工艺流程图2)拉矫机组工艺流程图拉矫机组的主要功能就是通过焊机将带头带尾焊接在一起实现拉矫连续生产,质量稳定性高;S辊组进行张力分段控制,使得机组运行平稳,促进了板形改善;拉矫过程中采用恒延伸率闭环控制,有效保证了带钢屈服平台的有效消除。

四、产品主要用途成品展示烤炉油汀防静电地板油箱波纹管办公家具日用搪瓷电饭煲包装容器锅炉预热器冰箱汽摩配件第二章金属的力学性能第一节强度与塑性材料受外力作用时,将会产生变形和破坏。

其过程一般是:弹性变形-塑性变形-断裂。

弹性变形是外力去除后能够自行恢复的变形。

塑性变形是外力去除后不能完全自动恢复而保留下来的变形,又称永久变形。

一、拉伸试验:可求出金属材料的强度与塑性。

1、拉伸试样2、力-伸长曲线二、强度强度是指金属材料在载荷作用下,抵抗塑性变形或断裂的能力。

应力是指材料单位面积上的内力。

内力是当金属材料受载荷作用未引起破坏时,其内部产生与载荷相平衡的力。

1、屈服点与规定残余伸长应力屈服点是指金属材料开始产生屈服现象时的最低应力。

用符号σs表示σs=Fs/So式中 Fs表示试样屈服时所承受的拉伸力(N)So表示试样原始横截面积(平方毫米)2、抗拉强度抗拉强度是指试样拉断前所承受的最大拉应力,用符号σb表示。

σb=Fb/So式中 Fb表示试样承受的最大拉伸力(N)So表示试样原始横截面积(平方毫米)三、塑性指标塑性是材料在静载荷作用下产生变形而不破坏的能力。

评定材料塑性的指标是断后伸长率和断面收缩率。

1、断后伸长率断后伸长率是指试样拉断后标距的伸长量与原标距长度的百分比。

用符号δ表示。

δ=(l1-l0)/ l0×100%2、断面收缩率断面收缩率是指试样断后缩颈处横截面积的最大缩减量与原始横截面积的百分比,用符号Ψ表示。

即Ψ=(S0-S1)/S0×100%断面收缩不受试样尺寸的影响,比较确切地反映了材料的塑性。

塑性直接影响到零件的成形及使用。

塑性好的材料,不仅能顺利地进行轧制、锻压等成形工艺,而且在使用中万一超截,由于变形而能避免突然断裂。

所以大多数机械零件除要求具用较高的强度外,还必须有一定的塑性。

一般情况,伸长率达5%或断面收缩率达10%的材料,即可满足大多数零件的使用要求。

第二节硬度硬度是指材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力,是衡量材料软硬的判据,是一个综合的物理量。

材料的硬度越高,耐磨性越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。

硬度的测定常用压入法。

把规定的压头压入金属材料表面层,然后根据压痕的面积或深度确定其硬度值。

根据压头和压力不同,常用的硬度指标有布氏硬度(HBS、HBW)、洛氏硬度(HRA、HRB、HRC等)和维氏硬度(HV)。

一、布氏硬度1、试验原理用直径为D的淬火钢球或硬质合金球,以相应的试验力F压入试样表面,保持规定的时间后卸除试验力,在试样表面留下球形压痕,如左图所示。

布氏硬度值用球面压痕单位面积上所承受的平均压力表示。

用淬火钢球作压头时,布氏硬度用符号“HBS”表示;用硬质合金球作压头,布氏硬度用符号“HBW”表示。

HBS(HBW):用钢球(硬质合金球)试验的布氏硬度值;F:试验力(N);d:压痕平均直径(mm);D:钢球(硬质合金球)直径(mm).布氏硬度的单位为N/mm2,但习惯上只写明硬度值而不标出单位。

2、选择试验规范在进行布氏硬度试验时,钢球直径D、施加的试验力F和试验力保持时间、应根据被测试金属的种类和试样厚度,正确地选择布氏硬度试验规范。

由布氏硬度值的计算公式可以看出,当所加试验力F与钢球(或硬质合金球)直径D已选定时,硬度埴HBS(HBW)只与压痕直径d 有关。

d 越大,则HBS(HBW)值越小,表明材料越软;反之,d 越小,HBS(HBW)值越大,表明材料越硬。

除了采用钢球(或硬质合金球)直径D为10mm,试验力F为3000kgf(29421N),保持时间10-15s的试验条件外,在其它试验条件下测得的硬度值,应在符号HBS的后面用相应的数字注明压头直径、试验力大小和试验力保持时间。

如120HBS10/1000/30,即表示用10mm的钢球作压头,在1000kgf(9807N)的试验力作用下,保持时间为30s后所测得的硬度值为120。

如500HBW5/750,即表示用5mm的硬质钢球作压头,在750kgf(735N)的试验力作用下,保持时间为01-15s后所测得的硬度值为500。

淬火钢球用于测定硬度HBS<450的金属材料,如灰铸铁、有色金属以及退火、正火和调质处理的钢材等。

为了避免压头变形,可用硬质合金球压头,它适用于测试HBW<650的金属材料。

(我国目前布氏硬度试验机压头主要是淬火钢球。

)3、试验的优缺点布氏硬度试验的优点是:试验时使用的压头直径较大,在试样表面上留下压痕也较大,测得的硬度值也较准确。

布氏硬度试验的缺点是:对金属表面的损伤较大,不易测试太薄工件的硬度,也不适于测定成品件的硬度。

布氏硬度试验常用来测定原材料、半成品及性能不均匀的材料(如铸铁)硬度。

二、洛氏硬度1、试验原理洛氏硬度是以顶角为120°的金刚石圆锥体或直径为Φ1.588㎜的淬火钢球作压头,以规定的试验力使其压入试样表面。

试验时,先加初试验力,然后加主试验力。

压入试样表面之后卸除主试验力,在保留初试验力的情况下,根据试样表面压痕深度,确定被测金属材料的洛氏硬度值。

如下图所示,0-0为金刚石压头还没有和试样接触的位置。

1-1是在初试验力作用下压头所处的位置,压入深度为h1,目的是为了消除由于试样表面不光洁对试验结果的精确性造成的不良影响。

图中2-2在总试验力(初试力+主试验力)作用下压头所处位置,压入深度为h2。

3-3是卸除主试验力后压头所处的位置,由于金属弹性变形得到恢复,此时压头实际压入深度为h3。

故由于主试验力所引起的塑性变形而使压头压入深度为h=h3-h1。

洛氏硬度值由h的大小确定,压入深度h越大,硬度越低;反之,则硬度越高。

一般说来,按照人们习惯上的概念,数值越大,硬度越高。

因此采用一个常数c减去h来表示硬度的高低。

并用每0.002㎜的压痕深度为一个硬度单位。

由此获得的硬度值称为洛氏硬度值,用符号HR表示。

式中,c为常数(对于 HRC、HRA,c取0.2;对于HRB,c取0.26)。

由此获得的洛氏硬度值HR为一无名数,试验时一般由试验机指示器上直接读出。

2、常用洛氏硬度标尺及适用范围标尺压头类型总试验力kgf 硬度值有效范围应用HRA HRB HRC 120°金刚石圆锥体(1/16) ”( Φ1.588㎜)钢球120°金刚石圆锥体6001000150070-8820-10020-70硬质合金、表面淬火层或渗碳层等有色金属、退火、正火钢等淬火钢、调质钢等上述洛氏硬度的三种标尺中,以HRC应用最多,一般经淬火处理的钢或工具都采用HRC测量。

在中等硬度情况下,洛氏硬度HRC与布氏硬度HBS之间关系约为1:10,如40HRC相当于400HBS。

如50HRC,表示用HRC标尺测定的洛氏硬度值为50。

硬度值应在有效测量范围内(HRC为20-70)为有效。

3、试验优缺点优点:①操作简单迅速,效率高,直接从指示器上可读出硬度值;②压痕小,故可直接测量成品或较薄工件的硬度;③对于HRA和HRC采用金刚石压头,可测量高硬度薄层和深层的材料。