唐山高炉统计.doc

- 格式:doc

- 大小:75.00 KB

- 文档页数:2

唐山国丰钢铁有限公司“060330”高炉炉顶爆炸事故2006年3月30日8:39分左右,唐山国丰钢铁有限公司(以下简称国丰公司)5#450m³高炉发生炉顶爆炸事故,导致6人死亡、6人受伤,直接经济损失150万元。

事故发生后,丰南区委、区政府主要领导带领区五套班子领导在第一时间赶赴现场指挥抢险救援工作,国家及省、市领导和有关部门高度重视,并分别作出重要批示,国家安全生产监督管理总局委托首钢和唐钢专家对事故发生的原因进行详细调查。

唐山市委、市政府有关领导赶赴现场指导现场救助,同时根据事故调查有关规定抽调安监、公安、工会等相关部门及专家组成事故调查组对事故进行调查处理。

发生事故的5#高炉容积为450m³。

由北京钢铁设计研究总院设计、中国第二十二冶金建设公司负责建设,采用了国内较为先进的无料钟炉顶、PLC控制系统等工艺技术,投产后运行工况良好,利用系数基本稳定在3.7,所产铁水用于转炉炼钢。

该炉由公司炼铁厂负责管理,隶属于炼铁厂高炉一车间。

(一)事故经过:2006年3月30日原定5#高炉进行计划检修,但由于当日夜班炉温向凉,5:40高炉产生悬料,并且风口有涌渣现象。

值班工长及时通知车间主任和生产厂长。

车间主任、生产厂长分别于6:00、6:20到达现场采取措施。

6:10减风到146kPa,6:25左右11号风口有渣烧出,看水工及时用冷却水封住,由于担心高炉产生崩料后灌死并烧穿风口,高炉改常压操作,为紧急休风作准备。

6:35改切断煤气操作,炉顶、重力除尘器通蒸汽。

6:50观察炉况比较稳定,又减风到70kPa,稍后又发现有风口涌渣现象。

7:10加风到89kPa,压量关系转好,但顶温明显上行,为控制炉顶温度,从7:35开始间断打水,控制顶温在300—350度。

8:15左右高炉工况呈好转趋势。

但发现此间料尺没有动,怀疑料尺有卡阻,值班工长通知煤防员和检修人员到炉顶平台对料尺进行检查。

在8:39分左右,炉内突然塌料引起炉顶爆炸,造成6人死亡、6人受伤的事故。

[转载]世界最大炼铁高炉——沙钢5860立方米高炉(上)世界高炉之王——沙钢5860立方米炼铁高炉(上)工程投资额:18亿元以上工程期限:2008年——2009年沙钢5860高炉底部送风装置。

这座世界第一高炉投产后,每天可生产1.3万多吨铁水,足够装满90只150吨铁水罐。

2009年10月21日凌晨1点36分,沙钢集团华盛炼铁厂5860立方米高炉顺利出铁,标志着这座目前世界上容积最大、技术最先进的“世界第一高炉”正式投产。

该炉年产量高达500万吨,年产值超过120亿元;主要为沙钢集团新投产的300万吨热轧和200万吨宽厚板生产线提供铁水。

高炉炼铁技术已有数百年历史,2008年世界生铁产量9.267亿吨,高炉炼铁占总产量的90%以上。

目前全世界约有炼铁高炉1400余座,我国约有炼铁高炉1100余座,2008年我国生铁产量达4.7067亿吨,约占世界生铁总产量的50.8%。

高炉生产线是钢铁厂的“龙头”,通常由选料、制粉、烧结/球团、焦化、配料、鼓风机、热风炉、喷吹、高炉、除尘、煤气站、渣铁运输等庞大的系统组成。

铁矿石经高炉冶炼成生铁,再用铁水罐转运到炼钢车间,用转炉等设备精炼成钢水,并铸成板坯钢锭,供后续生产流程轧制成钢材。

因此高炉一旦出现问题,整个钢厂都有可能瘫痪,其重要性可见一斑。

沙钢集团位于江苏省张家港市锦丰镇,是我国最大的民营钢铁企业。

华盛5860立方米高炉项目总投资18亿元,工程由原料运输设备、高炉本体、热风炉、高炉鼓风机、喷煤制粉及喷吹、轧铁处理及运输、煤气清洗以及三电控制系统组成。

采用世界最先进的富氧喷煤系统、煤气洗涤循环系统、净化水增压系统、TRT余热发电、炉前脱硅及高效除尘环保等节能减排先进技术,装备水平居世界前列,吨铁能耗比国内同类装备降低40%左右,烟尘粉尘排放量可减少15%左右,技术经济指标达到国际一流水平。

日本第二大钢铁集团——日本JFE钢铁福山厂(左起)第2高炉、第3高炉、第4高炉、第5高炉,4号高炉2006年5月扩容到5000立方米,5号高炉扩容到5500立方米。

1引言唐山中厚板材有限公司现有两座高炉,其中1#高炉1580m3,自2006年3月投产至今,炉况稳定顺行。

受国际金融危机影响,钢铁供大于求的矛盾日益突出,钢铁企业纷纷减产停产。

公司为了适应当前经济形势,决定对1#高炉焖炉停产。

2009年3月2日21点至4月23日6点16分,焖炉时间长达52天9小时16分钟。

实现了长时间焖炉且送风后47小时即顺利达产,做到了安全、有序、科学、高效,为以后同行业生产提供了宝贵经验,值得借鉴。

2提前介入,严格把关2009年2月公司决定对1#高炉焖炉停产,为此炼铁部和技术部召开多次会议进行研究和探讨,重点对如何焖炉以及焖炉后如何开炉并能顺利达产制定详细的操作方案,为保证各项工作的顺利开展打下了坚实的基础。

3焖炉3.1焖炉的准备工作(1)操作制度的调整。

焖炉是为了开炉,所以焖炉前围绕着活跃炉缸、发展边缘清洗炉墙的目的进行了相应的调整,适当增加了边缘和中心焦炭,同时配加萤石、锰矿。

3月1日将焦比由340kg/t Fe提高至400kg/tFe,料制调整是适当疏导边缘气流,并配加锰矿2%(铁中锰0.8%)、萤石0.3t/ch,改善渣铁流动性,保证炉况稳定顺行。

修风前0.5冶炼周期将焦比提高至530kg/t Fe,锰矿提至4%,矿批由原来35t退至33t。

(2)焖炉料:全炉焦比2.5t/t,负荷料焦比0.65t/t,负荷料碱度0.95,净焦60批,批重8.817t,同时带入硅石10t、锰矿20t,(35批净焦+5t锰矿+10批净焦+5t锰矿+10批净焦+10t锰矿+10t硅石+5批净焦+低负荷料+3t萤石)。

负荷料:21批,矿批23t,配比:烧结矿65%、球30%、锰矿5%、萤石0.3 t/ch,焦批8.817t。

3.2炉前及水系统准备工作为了尽量排净炉缸内的渣铁,3月1日,调整了开口机的角度,从原来11°调整到13°,钻头直径50mm提高到了60mm。

减少炉缸热量损失,焖炉后风口砌保温砖并堵泥。

![01高炉炼铁指标和装备[0]](https://uimg.taocdn.com/f7636c48852458fb770b56bb.webp)

高炉炼铁设备和指标述评王维兴(中国金属学会)1.中国大高炉结构分布简述(1)、中国高炉结构至2006年底中国有1200多座高炉,大于1000m3容积高炉有105座。

3200~4760 m3高炉有14座,2500~2680 m3高炉有18座,2000~2218 m3高炉有17座,1500~1800 m3高炉有13座,1200~1380 m3高炉有22座,1000~1186 m3高炉有21座。

近三年全国大型企业新建2500 m3以上容积的高炉比例高,目前全国1200~1380 m3高炉比例高。

(2)、大高炉技术经济指标占优势⑴燃料比低:宝钢(488)、首钢(469)、太钢(487)、武钢(491)、鞍钢(500);单位高炉燃料比低:梅山1250 m3高炉(480)、首迁2650 m3高炉(463)、首钢1726 m3高炉(473)、宝钢4350 m3高炉(482)、武钢3200 m3高炉(491)、武钢1536 m3高炉(490)、太钢1650 m3高炉(499)、长治1080 m3高炉489)、本钢1070 m3高炉(482)、马钢1000 m3高炉(480)。

⑵利用系数高:2007年前4个月武钢3200 m3高炉系数达到2.8t/ m3.d,宝钢4350 m3高炉、武钢、鞍钢、本钢、马钢、上一、首钢2500 m3以上高炉均有月平均超过2.5t/ m3.d的水平。

⑶喷煤比高:宝钢4350 m3高炉(224)、武钢3200 m3高炉(186)、鞍钢2580 m3高炉(149)、涟钢2200 m3高炉(143)、宣钢1800 m3高炉(156)、武钢1536 m3高炉(168)、梅山1250 m3高炉(142)、莱钢1000 m3高炉(146)。

(3)、建议大高炉主要原则⑴原料条件必须要好,高炉炼铁要以精料为基础⑵技术装备水平要高,不凑合、无钟炉顶、INBA法冲水渣⑶长寿、软水密闭循环冷却、陶瓷杯或小碳砖炉底⑷技术经济指标先进、低成本⑸实现高效化生产(低燃耗、高系数、高作业率、高寿命等)⑹高炉操作人员提前培训,充分认识大高炉操作规律·大高炉运行贯性大,炉况冷热调速反应慢,及早诊断、操作参数早动、少动·炉况处理原则:喷煤富氧风温、风量·慢风作业危害大,要充分认识⑺公司产品结构定位。

唐钢2560m3高炉炉前生产组织的进步作者:赵军闫合成浏览次数:3唐山钢铁公司二炼铁厂摘要:唐钢2560m3高炉通过强化管理、严细操作,实施技术攻关和技术改造,积极创造条件、改进操作和生产组织,达到了大高炉对炉前的要求,为高炉强化和技术经济指标改善创造了较好的条件。

关键字:高炉炉前管理技术改造1 概况唐钢2560m3高炉于1998年9月26日开炉。

该炉设计中采用了并罐式无料钟炉顶,炉体板壁结合冷却,陶瓷杯加炭砖炉底,荷兰霍戈文热风炉,俄罗斯图拉法粒化渣等多项先进技术。

炉前设铁口3个,无渣口;采用全液压冲钻式开口机,液压矮泥炮,并设有揭盖机等除尘环保设施。

对于2500m3级的大型高炉,及时出净渣铁是炉缸活跃、炉况顺行的主要条件,因此炉前的生产组织十分重要。

开炉初期,由于在炉前生产组织和操作上沿用了1260m3高炉的方式和习惯,存在很多的问题,事故频繁,经常有出不净渣铁的现象,炉前的工作一度成为高炉达产的障碍。

我们通过技术攻关和强化管理,不断完善炉前的作业组织,使之步入正轨,逐渐适应大高炉的生产需要,为高炉经济技术指标的提高奠定了基础。

我们的工作是一个不断深化的过程,总结起来,可以分作三个阶段:建立稳定的生产秩序;大力实施技术改造;提高标推、进一步优化。

2 建章立制,稳定炉前生产秩序最初,各种影响因素交织在一起,炉前生产组织可以说处于混乱状态,并形成恶性循环,如下图所示:这种状态,给炉前生产带来了非常大的困难:经常出不净渣铁,最严重的一次,全天12次铁有9次不能出净。

出铁时间不稳定,有时长达6、7个小时,一次铁铁量达到1000t以上,用了8、9个鱼雷罐。

出铁间隔时间不能保证,有一次由于慢风,渣铁流动性差,渣铁沟清理困难,9个小时不能出铁,险些酿成风口烧穿事故。

为此,我厂组织有关人员,认真分析现状,决定首先从生产组织入手,建立一个正常的生产秩序,为此制定了严格的炉前生产组织制度,主要内容有:1) 配罐要有计划、有侧重:数量要足,鱼雷罐紧张时先满足3号高炉,必须保证每次铁配4个罐,总罐容要在500t以上;配罐还要及时,要求一个出铁场打开铁口后,40分钟内另一场必须配好罐;2) 炉前严格控制出铁间隔时间,尽最大努力保证间隔时间不大于20分钟,为此,要求炉前人员在铁前充分做好准备工作:各种工具备到现场;仔细检查设备,确保无误;铁口难开时,要提前开口。

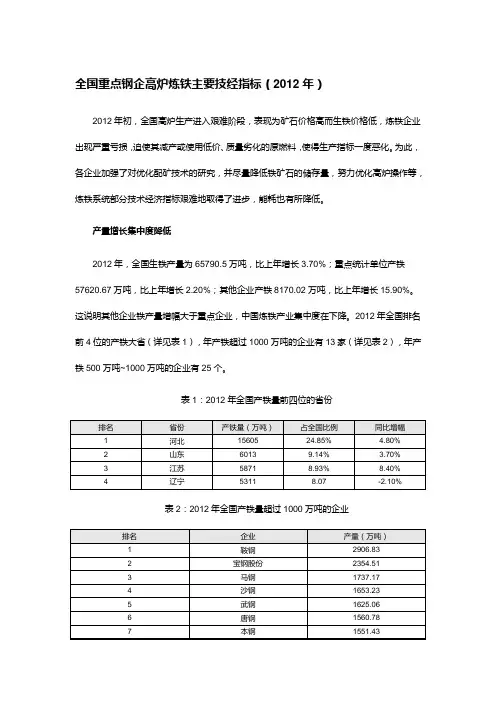

全国重点钢企高炉炼铁主要技经指标(2012年)2012年初,全国高炉生产进入艰难阶段,表现为矿石价格高而生铁价格低,炼铁企业出现严重亏损,迫使其减产或使用低价、质量劣化的原燃料,使得生产指标一度恶化。

为此,各企业加强了对优化配矿技术的研究,并尽量降低铁矿石的储存量,努力优化高炉操作等,炼铁系统部分技术经济指标艰难地取得了进步,能耗也有所降低。

产量增长集中度降低2012年,全国生铁产量为65790.5万吨,比上年增长3.70%;重点统计单位产铁57620.67万吨,比上年增长2.20%;其他企业产铁8170.02万吨,比上年增长15.90%。

这说明其他企业铁产量增幅大于重点企业,中国炼铁产业集中度在下降。

2012年全国排名前4位的产铁大省(详见表1),年产铁超过1000万吨的企业有13家(详见表2),年产铁500万吨~1000万吨的企业有25个。

表1:2012年全国产铁量前四位的省份表2:2012年全国产铁量超过1000万吨的企业工序能耗全面下降2012年重点钢铁企业炼铁、焦化、烧结、球团工序能耗,与上年相比均有所下降(详见表3)。

表3:重点钢铁企业炼铁系统工序能耗单位:kgce/t2012年重点钢铁企业加大了节能减排力度,实现了炼铁系统工序能耗的全面下降。

企业之间各工序能耗最高值与最低值相差悬殊,说明重点钢铁企业技术发展不平衡,还有一定的节能潜力,须进一步加大淘汰落后设备的工作力度。

从表3可以看出,2012年全国重点钢铁企业炼铁系统工序能耗取得较好的成绩,特别是高炉炼铁工序能耗下降对吨钢综合能耗有较大的影响(因炼铁工序能耗占钢铁联合企业总能耗的49.4%)。

不过,部分企业在统计数据上出现误差,一些企业没按国家和行业标准进行统计。

部分企业燃料比变化幅度与工序能耗变化幅度不相符,出现燃料比上升、炼铁工序能耗反而下降的现象(炼铁用能78%来自碳元素燃烧)。

个别企业统计的燃料比中不含小块焦;一些使用低品位矿石的高炉,燃料比和炼铁工序能耗也存在数据不准确的现象。

河北华西特钢高炉规格参数表(最新版)目录1.河北华西特钢高炉规格参数表概述2.高炉的规格参数3.河北华西特钢高炉的产品优势正文河北华西特钢高炉规格参数表概述河北华西特钢是一家专业生产高炉的厂家,公司拥有先进的生产设备和丰富的生产经验,产品规格齐全,质量可靠。

高炉是钢铁行业中重要的设备之一,主要用于熔化铁矿石和焦炭,以便进行钢铁生产。

河北华西特钢高炉规格参数表详细介绍了高炉的规格参数,为客户提供了详细的选购依据。

高炉的规格参数河北华西特钢高炉的规格参数主要包括高炉的有效容积、生铁产量、焦炭消耗量、熔化温度等。

有效容积是指高炉内可以装载的铁矿石和焦炭的总体积,决定了高炉的生产能力。

生铁产量是指高炉每小时可以产生的生铁量,是衡量高炉生产效率的重要指标。

焦炭消耗量是指生产一吨生铁所需要消耗的焦炭量,直接影响到高炉的生产成本。

熔化温度是指高炉内铁矿石和焦炭熔化的温度,关系到高炉的生产效率和产品质量。

河北华西特钢高炉的产品优势河北华西特钢高炉具有以下产品优势:1.高效节能:河北华西特钢高炉采用了先进的热能回收技术,大大提高了热能的利用率,降低了生产成本。

2.环保:河北华西特钢高炉采用了先进的环保技术,减少了生产过程中对环境的污染。

3.质量可靠:河北华西特钢高炉采用了优质的原材料和先进的生产工艺,保证了产品质量的可靠性。

4.规格齐全:河北华西特钢高炉拥有多种规格供客户选择,可以满足不同客户的需求。

5.售后服务完善:河北华西特钢高炉提供完善的售后服务,包括设备安装、调试、维修等,保证客户可以无后顾之忧地使用设备。

河北华西特钢高炉规格参数表详细介绍了高炉的规格参数,为客户提供了详细的选购依据。

炼铁生产情况汇报材料模板尊敬的领导:根据炼铁生产情况的最新统计数据,我向您汇报本月炼铁生产情况如下:一、炼铁生产总量。

本月炼铁生产总量为XXX吨,较上月同比增长X%。

其中高炉炼铁XXX吨,炼铁炉炼铁XXX吨,其他炼铁方法产量为XXX吨。

二、炼铁设备运行情况。

本月炼铁设备运行良好,无大型设备故障,保持了良好的生产状态。

各项设备运行指标均达到了预期目标,未出现超负荷运行或停机情况。

三、原料消耗情况。

本月炼铁所需原料消耗情况稳定,各项原料消耗量与生产量相匹配,未出现原料短缺或过剩现象。

各种原料的利用率均达到了预期水平,未出现浪费现象。

四、能源消耗情况。

本月炼铁生产所需能源消耗情况合理,各项能源消耗指标均在合理范围内。

能源利用率较高,未出现大幅度的能源浪费情况。

五、环保排放情况。

本月炼铁生产环保排放情况良好,各项排放指标均符合国家环保要求,未出现超标排放情况。

各项污染治理设施正常运行,未出现设施故障或漏排现象。

六、安全生产情况。

本月炼铁生产安全生产情况良好,未发生重大安全事故,各项安全指标均符合安全生产要求。

生产现场秩序井然,各项安全设施正常运行,未出现安全隐患。

七、生产效益情况。

本月炼铁生产效益良好,各项生产指标均达到了预期目标,生产成本控制在合理范围内。

生产效率较高,未出现大幅度的生产浪费情况。

综上所述,本月炼铁生产情况良好,各项生产指标均达到了预期目标,生产运行稳定,环保排放符合要求,安全生产有序进行,生产效益良好。

在接下来的工作中,我们将继续加强设备维护保养,优化生产工艺,提高资源利用率,确保炼铁生产持续稳定运行。

谨此汇报。

此致。

敬礼。

目录前言 (1)1 设计条件 (2)1.1 主要技术经济指标 (2)1.2 高炉容量及座数的确定 (3)2 高炉炉型设计 (5)2.1 高炉炉型选择 (5)2.2 设计与计算 (5)2.3 校核炉容: (7)3 炉衬选择 (9)3.1 高炉炉基的形状及材质 (9)3.2 高炉炉底和各段炉衬的选择、设计和砌筑 (11)4 冷却设备选择、风口及铁口设计 (14)4.1 炉底冷却型式选择 (14)4.2 高炉各部位冷却设备的选择 (14)4.3 高炉供水量、水压的确定 (15)4.4 风口数目及直径 (16)4.5 风口平台、出铁场及铁口 (16)4.6 炉壳及钢结构确定 (17)结论 (20)参考文献 (21)致谢 (22)我国修筑现代化高炉始于1891 年,解放前期,铁的年产量惟独25 万吨,钢为15.8 万吨。

随着时代的变迁,新中国的炼铁工业从以中小高炉占绝对主导地位起步,到20 世纪50 年代末大办钢铁时大兴“平地吹”土法烧结和土高炉盛行,再到20 世纪8O 年代中期300 立方米、620 立方米、1000 立方米高炉通用设计,走过了一条随着时代的变迁的道路。

目前,我国正在生产的高炉有三千三百多座。

在21 世纪,我国高炉炼铁将继续在结构调整中发展。

高炉结构调整不能简单地概括为大型化,应该根据企业生产规模、资源条件来确定高炉炉容。

从目前的我国实际状况看,高炉座数必须大大减少,平均炉容大型化是必然趋势。

高炉大型化,有效容积从1000 立方米以上乃至3000 立方米以上超大型高炉。

有利于提高劳动生产率、便于生产组织和管理,提高铁水质量,有利于减少热量损失、降低能耗,减少污染点.污染容易集中管理,有利于环保。

所有这一切都有利于降低钢铁厂的生产成本,提高企业的市场竞争力。

创造更大的经济效益及社会效益。

一座年产 350 万吨炼钢铁水的高炉是较能适应唐山地区的原燃料条件和唐钢的工艺以及环境条件,并且在节能环保方面较小高炉有很大的优势,同时初期投资相对较小,对于唐山地区的许多钢铁厂都具有比较好的借鉴作用。

唐山钢铁产能汇总

This manuscript was revised by the office on December 10, 2020.

唐山钢企产能汇总

2015年3月6日,河北省人民政府办公厅印发《河北省新增限制和淘汰类产业目录(2015版)》,明确在全省范围内淘汰450立方米及以下高炉、40吨及以下转炉,将450立方米高炉列入新的淘汰目录。

要求各市、县(市、区)政府切实强化属地责任,结合实际抓好贯彻落实。

H前工信部发布的符合钢铁行业规范企业名单一、二、三批钢企共计309 家,其中:河北省77家,唐山地区35家,炼铁高炉总计152座,其中:2000 m3以上共计11座,1000-2000 m3髙炉60座,450-1000m3高炉81座。

2000 m3以上高炉主要分布在唐钢、首钢迁钢、京唐钢铁等大型国有企

业、燕山钢铁(民企)拥有2两座2560 m3高炉;1000-2000 m3高炉60座,其中1080 m3为主导炉型,共计45座;450-1000 m3共计81座,其中:450 m3 高炉共计33座。

目前拥有450立方米高炉钢企共计15家,合计容积14850立方米,此次政策调整预讣影响产能约2000万吨。

唐山地区炼钢转炉总it 137座,其中:100t以上转炉50座,40-100t转炉73座,40t 及以下转炉14座。

100t以上转炉中:120t转炉为主要炉型,共计29座;40-100t转炉中:50t转炉为主要炉型,共计26座;40t及以下转炉14 座,涉及钢铁企业6家。

附:唐山地区钢鉄企业高炉统讣表

及唐山地区符合钢铁行业规范的名单企业详录。

2015年部分1300m3以下容积高炉指标分析中国金属学会根据冶金交流和炼铁交流等单位提供的数据对2015年近280座(全国约有500座)容积小于1300m3高炉指标进行分析,从指标可以看出,一些高炉仍然是以大风量、高冶炼强度、高产为操作方针,这是企业粗放式经营的典型体现。

当前,钢铁行业处于低利润、产能严重过剩阶段,要尽快扭转这个局面,就得转变操作观念,不要再扩大外延生产,注重效益和环保。

高炉炼铁要以精料为基础,不追求高产,要追求低燃料比、低成本、实现生产过程环境友好为目标,走可持续发展的道路。

1.高利用系数据统计,在280座高炉中有127座高炉利用系数大于3.0t/m3d,有7座450m3高炉系数大于4.0t/m3d。

一些企业高炉是在低品位、低风温、低煤气利用率、原燃料质量不佳等不利因素下,实现高系数,这是操作水平较高的体现。

说明我国中小高炉操作水平已居世界领先水平;不足之处是燃料比较高,高炉寿命较低,生产成本较高。

表1为2015年部分高利用系数高炉指标情况:表1 2015年不同容积高利用系数高炉指标情况分析:1)表1显示一批高炉是通过高冶炼强度实现高系数,这是不科学的、不经济的。

炼铁学基本原理:利用系数=冶炼强度÷燃料比小高炉采用大风机、大风量、通过高冶炼强度,追求高产,造成吨铁风耗高,出现风机大马拉小车的现象,是浪费能源的,不经济的。

宝钢、首钢京唐、太钢等企业高炉吨铁风量在1000m3/t 以下,一些中小高炉吨铁风量在1200m3/t左右;2015年长治9号1080m3高炉吨铁风量在1496.79m3/t,攀钢2号1260m3高炉吨铁风量在1355m3/t。

实现高产的科学高炉操作方针是:用低燃料比来实现高利用系数。

我们认为高炉冶炼强度控制在1.2/m3d为宜。

炼铁学的说法:高炉冶炼强度低于1.2t/m3d时,再提高冶炼强度,有增加产量、降低燃料比的效果;高炉冶炼强度大于1.2t/m3d时,再提高冶炼强度时,有增产的效果(产量幅度越来越小),但燃料比要升高。