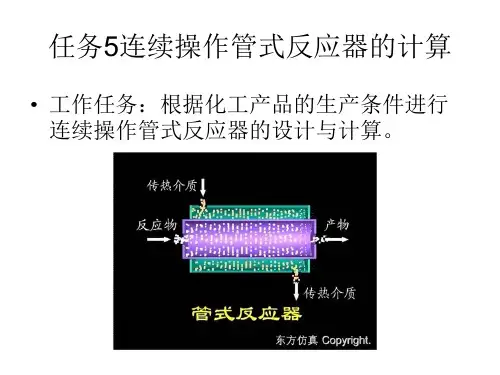

任务5连续管式反应器设计

- 格式:ppt

- 大小:4.04 MB

- 文档页数:90

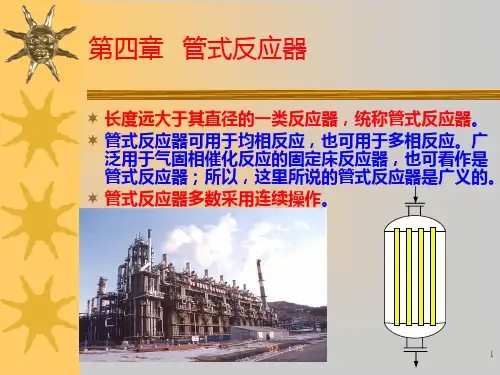

管式反应器结构、流程及仪表介绍全文共四篇示例,供您参考第一篇示例:管式反应器是一种常见的化工设备,用于在一定条件下进行化学反应。

它的结构、流程和仪表的设计及运用对于生产过程起着至关重要的作用。

下面我们将介绍一份关于管式反应器结构、流程及仪表方面的详细内容。

一、管式反应器的结构管式反应器通常由反应器主体、加热装置、搅拌装置和控制系统组成。

其中反应器主体是由管道、容器和支撑构件构成的,通常采用不锈钢或碳钢材料制造,以确保其具有良好的耐压性、耐腐蚀性和密封性能。

加热装置主要包括外部加热方式和内部加热方式,以确保反应物在适当的温度下进行化学反应。

搅拌装置则能够保证反应物在反应器内充分混合,使反应过程更加均匀。

控制系统则通过传感器、执行器和控制器来监控和调节反应器的各项参数,从而确保反应过程的安全、稳定和高效。

二、管式反应器的流程管式反应器的流程通常包括加料、反应、卸料和清洗等步骤。

需要将反应物通过管道加入反应器主体中,然后通过加热装置使反应物达到所需的温度。

在反应过程中,搅拌装置将反应物进行充分混合和反应,直至达到反应末态。

接着,对反应产物进行卸料处理和清洗反应器,清除残留物和污垢,为下一轮的生产做好准备。

三、管式反应器的仪表介绍管式反应器的仪表通常包括温度传感器、压力传感器、液位传感器、流量计和控制器等。

温度传感器用于实时监测反应器内部的温度变化,确保反应温度的稳定性。

压力传感器用于监测反应器内部的压力变化,保证反应过程的安全性。

液位传感器用于监测反应物的液位变化,确保反应器内反应物的稳定供应和控制。

流量计用于测量反应物的流量,控制反应物的进出流程。

控制器则根据传感器所得的数据来对反应器进行自动控制,以确保反应过程的精准性和稳定性。

总结:管式反应器作为一种重要的化工设备,在化学生产过程中扮演着不可替代的角色。

正确的结构设计、合理的操作流程以及精准的仪表控制,对于保证生产过程的安全、高效和稳定至关重要。

化学化工学院化工专业课程设计设计题目:管式反应器设计化工系化工专业课程设计——设计文档质量评分表(100分)评委签名: 日期:目录绪论 .........................................................错误!未定义书签。

1设计内容与方法介绍..........................................错误!未定义书签。

反应器设计概述............................................错误!未定义书签。

设计内容..................................................错误!未定义书签。

生产方法介绍..............................................错误!未定义书签。

反应器类型特点............................................错误!未定义书签。

反应器选择及操作条件说明..................................错误!未定义书签。

2工艺计算....................................................错误!未定义书签。

主要物性数据..............................................错误!未定义书签。

计算,确定管长,主副反应收率.............................错误!未定义书签。

管数计算..................................................错误!未定义书签。

3压降计算公式................................................错误!未定义书签。

4催化剂用量计算..............................................错误!未定义书签。

管式反应器1. 管式反应器的设计1.1 概述在整个工艺流程中反应器是最重要的一个设备,它的设计是否成功代表着整个工艺的是否成功,所以反应器的设计至关重要。

整个工艺中有两个反应器,都是管式反应器,这是我们在众多的反应器类型中挑选的最符合我们要求的反应器,我们现在拿第一个管式反应器作为例子进行设计,另一个反应器的设计数据见附表。

1.2反应器的设计1.2.1工艺计算a.选择反应器的类型两流体温度变化情况:热流体进口温度200℃,出口温度160℃。

冷流体(循环水)进口温度30℃,出口温度50℃。

该反应器用循环水冷却热的流体,因此初步确定选用管式反应器。

我们选择反应物走管程,这样有利于反应。

对于换热管,我们选择不锈钢管,尺寸为Φ16mm×3mm,若其流速太低,将会加快油层增长速度,使反应器的热流量下降,故管内流速取1.3m/s。

b.物性数据的确定(1)壳程(水)的定性的温度为:T=(30+50)/2=40℃查得水在40℃时的有关物性数据如下密度 ρ0=994.4kg/m3定压比热容C p=4.134KJ/Kg导热系数 λ0=0.601W/mºC粘度μ0=0.955mPa.s(2)管程(碳酸乙烯酯)的定性的温度为:T=(200+160)/2=180℃查得在70℃时的有关物性数据如下密度 ρi=1121.8kg/m3定压比热容C i=5.632KJ/Kg导热系数 λi=0.14W/mºC粘度μi=1.8mPa.sc.计算总传热系数热流量Q0= m0C oΔt o=153103.127×5.632×(200-160) =34491072.45kg/h=9593.45kw平均传热温差∆t m′=(Δt1-Δt2 )/ln (Δt1/Δt2) =[(200-160) -(50-30 )]/ ln[(200-160 )/ (50-30 )] =28.85℃水用量 W i =Q 0/( C i ∆t i )=34491072.45/[4.134×(50-30)]=416257.2kg/s管程传热系数:Re =d i u i ρi μi ⁄=0.02×1.3×1121.80.0018=21658.14i =0.023 λi d i(d i u i ρi μi ⁄)0.8(c p u i / λi )0.4=9850.4壳程传热系数: 假设壳程的传热系数0=300/(m 2•°C )污垢热阻si R =0.000344m 2•°C/W ,so R =0.000172m 2•°C/W管壁的导热系数=45 W/(m •°C ) K =1d o i di +bd 0d m 0+R SO +10+R si d o d i=10.0259850×0.02+0.0025×0.02545×0.0225+0.000172+1300+0.000344×0.0250.02=69.72 [w/(m.℃)] d.计算传热面积S′=Q ∆tk =9593.4528.85×69.72=17147.61m 2考虑15%的面积裕度,S=1.15×S ’=1.15×17147.61=114317.38(m2) e.工艺结构尺寸的计算 (1)管径和管内流速Φ16×3传热管(不锈钢),取管内流速i u =1.3m/s (2)管程速和传热管数 n s =V0.785×u×d i2=4162533600994.40.785×0.012×1.3=1139.40≈1140(根)L =S 3.14d 0n 0=2988.833.14×0.016×285=53m按单程设计,传热管过长,宜采用多管程结构。

管式反应器课程设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN化学化工学院化工专业课程设计设计题目:管式反应器设计化工系化工专业课程设计——设计文档质量评分表(100分)评委签名: 日期:目录绪论 ...................................................................................................................错误!未定义书签。

1设计内容与方法介绍.....................................................................................错误!未定义书签。

反应器设计概述 ......................................................................................错误!未定义书签。

设计内容 ..................................................................................................错误!未定义书签。

生产方法介绍 ..........................................................................................错误!未定义书签。

反应器类型特点 ......................................................................................错误!未定义书签。

反应器选择及操作条件说明...................................................................错误!未定义书签。

管式反应器课程设计化学化工学院化工专业课程设计设计题目:管式反应器设计化工系化工专业课程设计——设计文档质量评分表(100分)评委签名: 日期:目录化工专业课程设计——设计文档质量评分表(100分) (2)绪论 (1)1设计内容与方法介绍 (2)1.1反应器设计概述 (2)1.2设计内容 (3)1.3生产方法介绍 (4)邻二甲苯氧化法 (4) (4)1.4反应器类型特点 (5)1.5反应器选择及操作条件说明 (6)2工艺计算 (7)2.1主要物性数据 (7)2.2 MATLAB 计算,确定管长,主副反应收率 (7)2.3管数计算 (8)3压降计算公式 (9)= (9)4催化剂用量计算 (10)5换热面积计算 (10)传热系数U=508kJ/(m2.h.K)=141.11W/( m2.K) (10)对数平均温差 = (10)计算得=9.82K (10)由Aspen模拟可知,反应放出热量为Q=4039KW (10)根据公式 ,计算得到2915 m2 (10)=58165 m2 (10)6反应器外径计算 (11)根据公式 D = t()+2 b' (11)反应管按正三角形排列,故=265.3 (11)t=1.368=0.036m (11)b'=1.3 (11)计算得 D=9.608m圆整后取D=9.7m (11)7壁厚计算 (11)该反应器操作温度为 625K,取设计温度 625K,操作压力 1.25×105Pa,取设计压力为 1.25×105Pa,考虑到反应温度较高,且反应为放热反应,采用钢号为Q345R 的钢板,取焊接接头系数=0.85,则查化工设备设计手册可知该材料在设计温度625K时的许用应力=137MP;腐蚀裕量=2mm。

(11)计算厚度δ= =78.5mm (11)设计厚度=+ (11)已知钢板腐蚀裕量=2mm;负偏差=0.3mm,则: (11)名义厚度= +(圆整)=81mm (11)8筒体封头计算 (11)9管板厚度计算 (12)10设计结果汇总 (12)11设计小结 (13)绪论管式反应器一种呈管状、长径比很大的连续操作反应器。

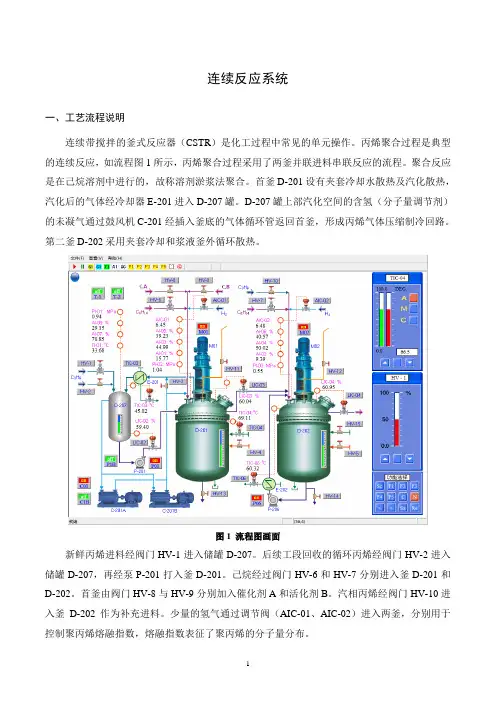

连续反应系统一、工艺流程说明连续带搅拌的釜式反应器(CSTR)是化工过程中常见的单元操作。

丙烯聚合过程是典型的连续反应,如流程图1所示,丙烯聚合过程采用了两釜并联进料串联反应的流程。

聚合反应是在己烷溶剂中进行的,故称溶剂淤浆法聚合。

首釜D-201设有夹套冷却水散热及汽化散热,汽化后的气体经冷却器E-201进入D-207罐。

D-207罐上部汽化空间的含氢(分子量调节剂)的未凝气通过鼓风机C-201经插入釜底的气体循环管返回首釜,形成丙烯气体压缩制冷回路。

第二釜D-202采用夹套冷却和浆液釜外循环散热。

图1 流程图画面新鲜丙烯进料经阀门HV-1进入储罐D-207。

后续工段回收的循环丙烯经阀门HV-2进入储罐D-207,再经泵P-201打入釜D-201。

己烷经过阀门HV-6和HV-7分别进入釜D-201和D-202。

首釜由阀门HV-8与HV-9分别加入催化剂A和活化剂B。

汽相丙烯经阀门HV-10进入釜D-202作为补充进料。

少量的氢气通过调节阀(AIC-01、AIC-02)进入两釜,分别用于控制聚丙烯熔融指数,熔融指数表征了聚丙烯的分子量分布。

首釜的主要操作点有:超压或停车时使用的放空阀HV-11,釜底泄料阀HV-13,夹套加热热水阀HV-4,搅拌电机开关M01,气体循环冷却手动调整旁路阀HV-3,鼓风机开关C01(备用鼓风机开关C1B)。

第二釜的主要操作点有:超压或停车时使用的放空阀HV-12,釜底泄料阀HV-14,夹套加热热水阀HV-5,夹套冷却水阀HV-15,搅拌电机开关M02,浆液循环泵电机开关P06。

储罐D-207的主要操作点有:丙烯进料阀HV-1,循环液相回收丙烯进料阀HV-2,丙烯输出泵P-201开关P01(备用泵开关P1B)。

图2为指示与操作画面。

图2 指示与操作画面首釜的控制点有:LIC-03浆液液位控制器(正作用),控制阀位于釜底出料管线上;TIC-03气体循环冷却器E-201出口温度控制器(正作用),控制阀位于冷却水出口管线上;TIC-04釜温控制器(正作用),控制阀位于夹套冷却水入口管线上;AIC-01聚丙烯熔融指数控制器(反作用),控制阀位于釜顶氢气入口管线上。