管式反应器-相关计算

- 格式:ppt

- 大小:1.86 MB

- 文档页数:91

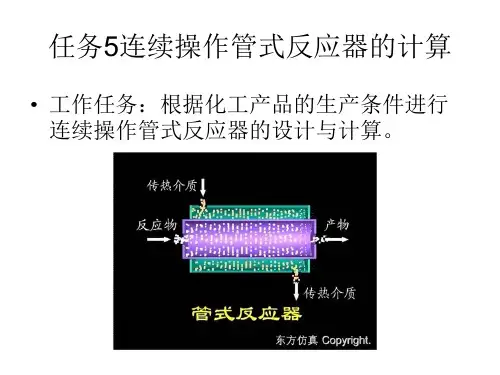

毕业论文题目管式反应器操作与控制专业应用化工生产技术年级姓名指导教师定稿日期:2013年5月25日目录一、管式反应器的概述 (1)二、管式反应器的特点 (2)三、管式反应器的分类 (3)四、管式反应器的日常维护 (5)五、管式反应器故障分析及处理 (5)六、关于管式反应器的计算 (7)七、管式反应器生产实例 (12)八、相关习题 (15)(一)判断题 (15)(二)选择题 (15)(三)填空题 (15)(四)问答题 (15)(五)参考答案 (15)结语 (16)参考文献 (16)致谢 (17)管式反应器操作与控制一、管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

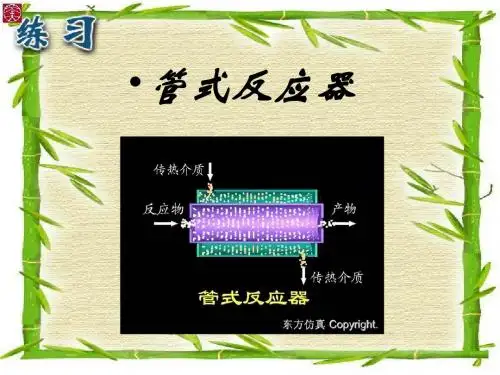

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

二、管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

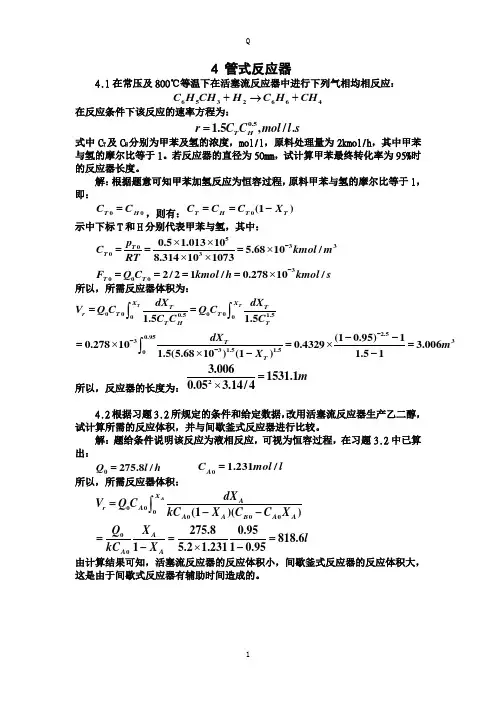

4 管式反应器4.1在常压及800℃等温下在活塞流反应器中进行下列气相均相反应: 6532664+→+C H CH H C H CH在反应条件下该反应的速率方程为:0.51.5,/.=T H r C C mol l s式中C T 及C H 分别为甲苯及氢的浓度,mol/l ,原料处理量为2kmol/h ,其中甲苯与氢的摩尔比等于1。

若反应器的直径为50mm ,试计算甲苯最终转化率为95%时的反应器长度。

解:根据题意可知甲苯加氢反应为恒容过程,原料甲苯与氢的摩尔比等于1,即:00=T H C C ,则有:0(1)==-T H T T C C C X示中下标T 和H 分别代表甲苯与氢,其中:53300330000.5 1.01310 5.6810/8.3141010732/21/0.27810/--⨯⨯===⨯⨯⨯====⨯T T T T p C kmol mRT F Q C kmol h kmol s所以,所需反应器体积为:00000.5 1.500 2.50.95333 1.5 1.501.5 1.5(10.95)10.278100.4329 3.0061.5(5.6810)(1) 1.51---==--=⨯=⨯=⨯--⎰⎰⎰TT X X T Tr T T T H T T T dX dX V Q C Q C C C C dX mX 所以,反应器的长度为:23.0061531.10.05 3.14/4=⨯m4.2根据习题3.2所规定的条件和给定数据,改用活塞流反应器生产乙二醇,试计算所需的反应体积,并与间歇釜式反应器进行比较。

解:题给条件说明该反应为液相反应,可视为恒容过程,在习题3.2中已算出:0275.8/=Q l h 0 1.231/=A C mol l所以,所需反应器体积:00000000(1)()275.80.95818.61 5.2 1.23110.95=--===-⨯-⎰AX Ar A A A B A A A A A dX V Q C kC X C C X Q X lkC X由计算结果可知,活塞流反应器的反应体积小,间歇釜式反应器的反应体积大,这是由于间歇式反应器有辅助时间造成的。

管式反应器1. 管式反应器的设计1.1 概述在整个工艺流程中反应器是最重要的一个设备,它的设计是否成功代表着整个工艺的是否成功,所以反应器的设计至关重要。

整个工艺中有两个反应器,都是管式反应器,这是我们在众多的反应器类型中挑选的最符合我们要求的反应器,我们现在拿第一个管式反应器作为例子进行设计,另一个反应器的设计数据见附表。

1.2反应器的设计1.2.1工艺计算a.选择反应器的类型两流体温度变化情况:热流体进口温度200℃,出口温度160℃。

冷流体(循环水)进口温度30℃,出口温度50℃。

该反应器用循环水冷却热的流体,因此初步确定选用管式反应器。

我们选择反应物走管程,这样有利于反应。

对于换热管,我们选择不锈钢管,尺寸为Φ16mm×3mm,若其流速太低,将会加快油层增长速度,使反应器的热流量下降,故管内流速取1.3m/s。

b.物性数据的确定(1)壳程(水)的定性的温度为:T=(30+50)/2=40℃查得水在40℃时的有关物性数据如下密度 ρ0=994.4kg/m3定压比热容C p=4.134KJ/Kg导热系数 λ0=0.601W/mºC粘度μ0=0.955mPa.s(2)管程(碳酸乙烯酯)的定性的温度为:T=(200+160)/2=180℃查得在70℃时的有关物性数据如下密度 ρi=1121.8kg/m3定压比热容C i=5.632KJ/Kg导热系数 λi=0.14W/mºC粘度μi=1.8mPa.sc.计算总传热系数热流量Q0= m0C oΔt o=153103.127×5.632×(200-160) =34491072.45kg/h=9593.45kw平均传热温差∆t m′=(Δt1-Δt2 )/ln (Δt1/Δt2) =[(200-160) -(50-30 )]/ ln[(200-160 )/ (50-30 )] =28.85℃水用量 W i =Q 0/( C i ∆t i )=34491072.45/[4.134×(50-30)]=416257.2kg/s管程传热系数:Re =d i u i ρi μi ⁄=0.02×1.3×1121.80.0018=21658.14i =0.023 λi d i(d i u i ρi μi ⁄)0.8(c p u i / λi )0.4=9850.4壳程传热系数: 假设壳程的传热系数0=300/(m 2•°C )污垢热阻si R =0.000344m 2•°C/W ,so R =0.000172m 2•°C/W管壁的导热系数=45 W/(m •°C ) K =1d o i di +bd 0d m 0+R SO +10+R si d o d i=10.0259850×0.02+0.0025×0.02545×0.0225+0.000172+1300+0.000344×0.0250.02=69.72 [w/(m.℃)] d.计算传热面积S′=Q ∆tk =9593.4528.85×69.72=17147.61m 2考虑15%的面积裕度,S=1.15×S ’=1.15×17147.61=114317.38(m2) e.工艺结构尺寸的计算 (1)管径和管内流速Φ16×3传热管(不锈钢),取管内流速i u =1.3m/s (2)管程速和传热管数 n s =V0.785×u×d i2=4162533600994.40.785×0.012×1.3=1139.40≈1140(根)L =S 3.14d 0n 0=2988.833.14×0.016×285=53m按单程设计,传热管过长,宜采用多管程结构。

管式反应器除了上一章的两类理想反应器,管式反应器也是一类理想反应器模型(活塞流模型)。

与间歇釜式反应器不同,全混流和活塞流模型用于流动过程。

根据上一章所学的知识,物料在反应器中的停留时间是决定化学反应转化程度和产物分布的一个重要因素。

全混流和活塞流模型均是根据特定的停留时间分布规律建立起来的(这部分内容将在下一章中详细阐述),是两种极端的情况,是分析许多问题的出发点,也是各种实际反应器设计的理论基础。

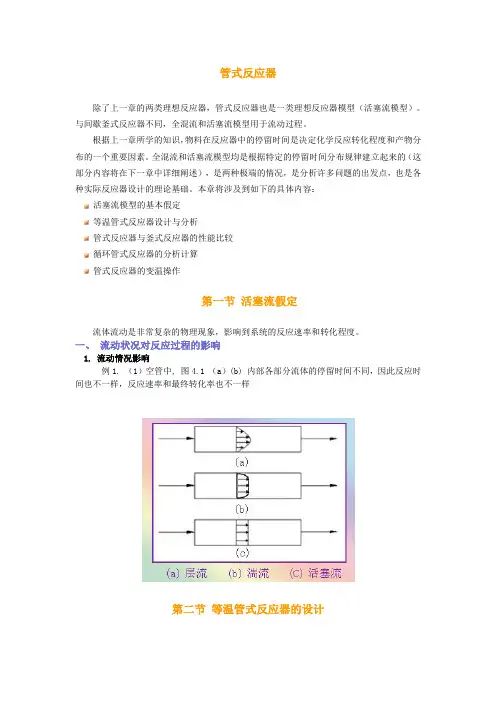

本章将涉及到如下的具体内容:活塞流模型的基本假定等温管式反应器设计与分析管式反应器与釜式反应器的性能比较循环管式反应器的分析计算管式反应器的变温操作第一节活塞流假定流体流动是非常复杂的物理现象,影响到系统的反应速率和转化程度。

一、流动状况对反应过程的影响1. 流动情况影响例1. (1)空管中, 图4.1 (a)(b) 内部各部分流体的停留时间不同,因此反应时间也不一样,反应速率和最终转化率也不一样第二节等温管式反应器的设计一、单一反应在管式反应器中进行的单一反应,取如图4.2所示的微元体(高为dZ)图 4.2 管式反应器示意图在定态条件下,由此得到或∴(4-4)∴(4-5)假设 =常数(=X Af下的值),则--釜式反应器的设计方程式(4-5)可以进一步变成:(间歇釜式的设计的方程为)注意:二者尽管形式上相同,但一个是反应时间t,一个空时τ(与所选择的进口状态有关)。

另外,间歇釜式反应器总是恒容的。

如果管式反应器也在恒容下进行,则有τ=t;否则,τ≠t。

对于式(4-4),设反应器的截面积为A,则有dV r=Ad Z,那么对于恒容过程 C A=C AO(1-X A)则时间变量转化为位置变量。

例4.1 例4.2 例4.3例4.4例4.5第三节管式与釜式反应器反应体积的比较在处理量、组成、T、XAf相同的条件下进行对比。

对于二级可逆反应,使用不同形式的理想反应器时所需要的反应体积如表4-1所示,即有(本章前面和上一章的例题给出的结果)一般来说,比较按正常动力学和反常动力学两种情况讨论:图 4.3 连续反应器反应体积的比较对于复杂反应,要同时考虑反应体积V和产物分布,后者更为重要。

4 管式反应器4.1在常压及800℃等温下在活塞流反应器中进行下列气相均相反应: 6532664+→+C H CH H C H CH在反应条件下该反应的速率方程为:0.51.5,/.=T H r C C mol l s式中C T 及C H 分别为甲苯及氢的浓度,mol/l ,原料处理量为2kmol/h ,其中甲苯与氢的摩尔比等于1。

若反应器的直径为50mm ,试计算甲苯最终转化率为95%时的反应器长度。

解:根据题意可知甲苯加氢反应为恒容过程,原料甲苯与氢的摩尔比等于1,即:00=T H C C ,则有:0(1)==-T H T T C C C X示中下标T 和H 分别代表甲苯与氢,其中:53300330000.5 1.01310 5.6810/8.3141010732/21/0.27810/--⨯⨯===⨯⨯⨯====⨯T T T T p C kmol mRT F Q C kmol h kmol s所以,所需反应器体积为:00000.5 1.500 2.50.95333 1.5 1.501.5 1.5(10.95)10.278100.4329 3.0061.5(5.6810)(1) 1.51---==--=⨯=⨯=⨯--⎰⎰⎰TT X X T Tr T T T H T T T dX dX V Q C Q C C C C dX mX 所以,反应器的长度为:23.0061531.10.05 3.14/4=⨯m4.2根据习题3.2所规定的条件和给定数据,改用活塞流反应器生产乙二醇,试计算所需的反应体积,并与间歇釜式反应器进行比较。

解:题给条件说明该反应为液相反应,可视为恒容过程,在习题3.2中已算出:0275.8/=Q l h 0 1.231/=A C mol l所以,所需反应器体积:00000000(1)()275.80.95818.61 5.2 1.23110.95=--===-⨯-⎰AX Ar A A A B A A A A A dX V Q C kC X C C X Q X lkC X由计算结果可知,活塞流反应器的反应体积小,间歇釜式反应器的反应体积大,这是由于间歇式反应器有辅助时间造成的。