Abaqus钣金冲压成型例题讲解I

- 格式:doc

- 大小:7.25 MB

- 文档页数:20

基于ABAQUS软件的热冲压成形接触问题分析热冲压成形是一种将金属板材通过加热和冲压工艺加工成复杂形状的方法,广泛应用于汽车和航空航天等制造行业。

在热冲压成形过程中,接触问题是一个关键的研究内容,涉及到材料的热力耦合以及变形和变质等复杂的物理现象。

ABAQUS软件是一种基于有限元方法的强大工程仿真软件,可以用于模拟和分析热冲压成形过程中的接触问题。

下面将通过一个具体的案例来介绍基于ABAQUS软件的热冲压成形接触问题分析方法。

假设我们要研究一块厚度为2mm的铝合金板材在500摄氏度的高温下进行冲压成形的过程。

我们需要将材料的热传导特性建立为一个热传导模型。

通过测量材料的热导率和比热容等参数,并结合热传导方程,可以在ABAQUS软件中建立一个热传导模型。

接下来,我们需要在ABAQUS软件中建立一个模拟板坯和模具的几何模型。

可以通过CAD软件绘制二维或三维的几何模型,并将几何模型导入ABAQUS软件。

在导入几何模型之后,还需要定义材料的力学性能,如材料的弹性模量、屈服强度和硬化指数等。

然后,我们需要定义模拟的边界条件和加载情况。

在热冲压成形过程中,板坯可能会与模具接触,并受到一定的冲压力和温度加载。

我们可以在ABAQUS软件中定义加载的方式和大小,并将其应用于模具和板坯的接触面。

在此基础上,还可以定义接触面的摩擦系数和热接触阻抗等参数。

我们可以通过ABAQUS软件对热冲压成形过程进行仿真分析。

通过求解热传导方程和力学方程,可以得到在不同时间步长下的温度场和应力场分布。

并且,可以通过ABAQUS软件提供的后处理工具将结果可视化,并进行数据分析和对比。

通过上述的分析方法,我们可以在ABAQUS软件中对热冲压成形接触问题进行分析,并得到温度场和应力场等关键参数的分布情况。

这些分析结果可以为热冲压成形工艺的优化和性能预测提供依据,从而提高产品质量和生产效率。

基于ABAQUS软件的热冲压成形接触问题分析1. 引言1.1 背景介绍热冲压成形是一种重要的金属压制加工方法,广泛应用于汽车制造、航空航天等领域。

热冲压成形可以在金属板材加工过程中实现快速成形和高精度,同时也能改善材料的塑性变形性能。

热冲压成形接触问题是该工艺中的关键问题之一,直接影响产品质量和加工效率。

通过对热冲压成形接触问题的深入研究,可以优化工艺参数,提高成形质量和效率,降低生产成本。

目前,随着计算机仿真技术的发展,研究人员可以利用ABAQUS 等有限元软件对热冲压成形接触问题进行数值模拟分析。

通过建立合适的模型和边界条件,可以模拟实际加工过程中的力学行为和热传导过程,得到准确的结果。

基于ABAQUS软件的热冲压成形接触问题分析已经成为研究的重要方向,有助于揭示工艺中的关键问题,指导实际生产中的操作。

1.2 研究目的热冲压成形是一种先进的金属成形工艺,在汽车、航空航天和其他工业领域具有广泛应用。

研究旨在探讨基于ABAQUS软件的热冲压成形接触问题分析方法,以提高热冲压成形工艺的效率和成形质量。

具体目的包括:1. 分析热冲压成形中的接触问题,探讨接触压力分布、接触变形和接触面积等关键参数对成形质量的影响。

2. 建立热冲压成形接触问题的数值模拟方法,深入研究不同参数下的接触行为,为优化工艺提供理论依据。

3. 开展热冲压成形接触问题的实例分析,验证数值模拟方法的准确性和可靠性,为工程实践提供指导。

通过对热冲压成形接触问题的深入研究,旨在为提高热冲压成形工艺的稳定性、成形精度和生产效率提供理论支持,推动热冲压成形技术的进步和发展。

1.3 研究意义热冲压成形是一种在汽车工业、航空航天等领域广泛应用的先进制造工艺,其通过将金属材料在高温下进行塑性变形,以获得复杂形状和高强度的零部件。

研究热冲压成形接触问题对于优化成形工艺、提高产品质量和降低生产成本具有重要意义。

研究热冲压成形接触问题可以帮助了解成形工艺中材料之间的接触行为,验证成形过程中的接触压力分布和接触面积变化等参数。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

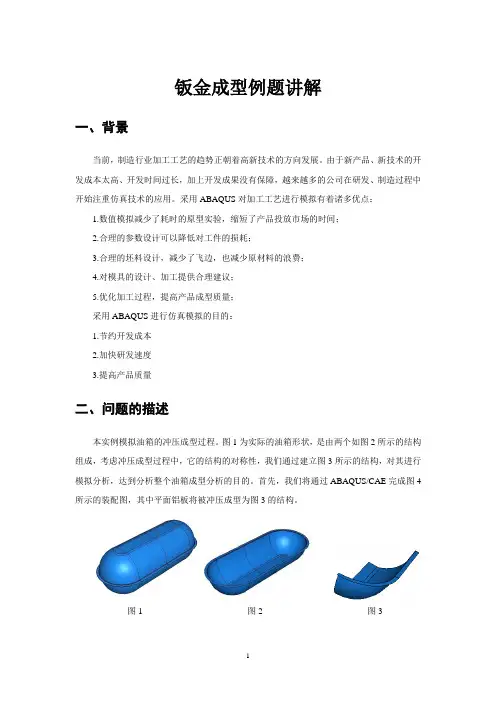

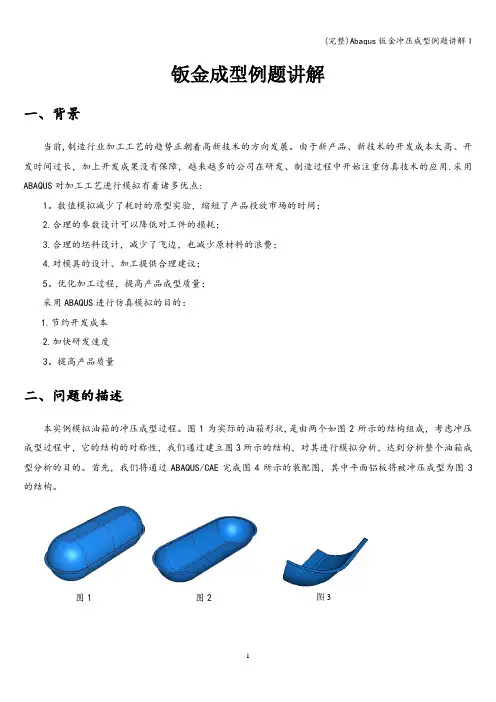

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

图1 图2 图3三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用 连接图中2、3、4点和4、5、6点。

基于ABAQUS软件的热冲压成形接触问题分析

热冲压成形是一种使用热量加热金属工件,然后用压力将其形成为所需形状的工艺。

在这个过程中,接触问题是一个关键问题,他会影响成形件的形状、尺寸和表面质量。

在ABAQUS软件中,可以使用接触算法来模拟接触问题。

接触算法将接触面分解为小单元,然后计算每个单元之间的接触力和接触面的变形。

由此可以确定接触面的状态,包括接触区域、滑动区域和分离区域。

在热冲压成形中,需要考虑两种接触问题:金属和模具之间的接触和金属与金属之间的接触。

针对金属和模具之间的接触,需要考虑表面形态和材料传热。

ABAQUS提供了多种接触算法,包括无限制的接触、节点到表面接触和表面间接触。

其中,表面间接触算法能够考虑表面形态,因此更适用于热冲压成形中的接触问题。

针对金属与金属之间的接触,需要考虑材料的摩擦性质。

ABAQUS可以使用Coulomb摩擦模型来描述摩擦特性,其中摩擦系数可以根据实验数据进行确定。

需要注意的是,在热冲压成形中,材料和模具可能会出现严重的热变形。

这会影响接触面的状态和接触力。

因此,在ABAQUS中,需要使用热力学模拟来考虑材料的热变形,以更准确地模拟接触问题。

总之,ABAQUS软件可以很好地模拟热冲压成形中的接触问题,并且可以根据实验数据进行摩擦系数的确定,为热冲压成形的工艺开发提供有力的支持。

基于ABAQUS软件的热冲压成形接触问题分析热冲压成形是一种重要的金属加工技术,广泛应用于航空航天、汽车制造等领域。

在热冲压成形过程中,金属材料在高温和高压条件下进行塑性变形,因此需要对接触问题进行深入分析,以确保产品质量和生产效率。

本文将基于ABAQUS软件,对热冲压成形接触问题进行分析,并探讨其在实际工程中的应用。

1. 热冲压成形的基本原理热冲压成形是一种通过热加工和冷却加工相结合的金属成形工艺。

在热冲压成形过程中,首先将金属材料加热至一定温度,然后在高温下进行塑性变形,最后通过冷却加工使其保持所需的形状。

这种成形工艺不仅能够提高金属材料的延展性和塑性,还可以减少成形过程中的应力和变形,从而获得更高质量的成形件。

在热冲压成形过程中,由于金属材料在高温和高压条件下进行塑性变形,因此在接触区域会出现较大的接触压力和摩擦力。

这些接触问题不仅会影响成形过程的稳定性和精度,还会对成形件的表面质量和尺寸精度产生较大影响。

对热冲压成形接触问题进行深入分析是十分必要的。

ABAQUS是一种常用的有限元分析软件,具有强大的模拟和分析功能,广泛应用于工程领域。

在热冲压成形接触问题分析中,ABAQUS软件可以通过建立合适的有限元模型,对接触区域的接触压力、摩擦力等参数进行模拟和分析,从而为实际生产提供有效的参考和指导。

3. 热冲压成形接触问题分析的工程应用热冲压成形接触问题分析在工程领域具有重要的应用价值。

通过对接触问题进行深入分析,可以为优化成形工艺提供重要参考。

通过建立合理的有限元模型,对不同工艺参数进行模拟和分析,可以获得最佳的成形工艺参数,提高产品质量和生产效率。

热冲压成形接触问题分析还可以为成形模具的设计和优化提供重要指导。

通过模拟和分析不同模具结构和参数对成形过程的影响,可以设计出更加合理的模具结构,减少接触问题对模具的损耗,延长模具的使用寿命。

热冲压成形接触问题分析还可以为产品表面质量的提高提供重要依据。

基于ABAQUS软件的热冲压成形接触问题分析热冲压成形是一种常用的金属加工方法,它通过在同一工序中进行冲压和热处理来加工金属零件。

在热冲压成形过程中,接触问题是一个关键的研究内容,对于模具设计和工艺优化具有重要意义。

本文将基于ABAQUS软件,对热冲压成形接触问题进行分析。

需要对热冲压成形过程进行建模。

由于热冲压成形过程中存在接触问题,因此需要在模型中添加接触对。

在ABAQUS软件中,可以通过创建一个包含模具和工件的总体模型来实现这一过程。

需要定义材料属性、几何参数和边界条件。

然后,将工件和模具分别作为两个分体来建立整体模型。

在模型中,通过添加表面间的接触对来描述工件和模具之间的接触关系。

然后,需要定义材料行为模型。

在热冲压成形过程中,金属材料会因为热处理而发生相变和塑性变形。

需要在ABAQUS中选择合适的材料本构模型来描述金属材料在高温和高压条件下的力学行为。

常用的材料本构模型有各向同性弹塑性模型、本构方程和本构公式等。

接下来,需要定义分析步骤。

热冲压成形是一个连续的工艺过程,通常包括冲压和热处理两个阶段。

在ABAQUS中,可以通过多个分析步骤来模拟整个过程。

进行冲压分析,将工件和模具之间的接触行为设为摩擦接触。

然后,进行热处理分析,模拟金属材料的相变和塑性变形过程。

在分析步骤中,需要定义时间步长、加载方式和收敛准则等参数。

进行仿真分析并得出结果。

通过对模型进行运行,ABAQUS软件可以计算出热冲压成形过程中的位移、应变、应力等数值结果。

通过分析和对比这些结果,可以评估设计和工艺参数的合理性,并进一步优化热冲压成形工艺。

基于ABAQUS软件的热冲压成形接触问题分析是一种有效的研究方法。

通过建立模型、定义材料行为模型、定义分析步骤,并进行仿真分析和结果评估,可以对热冲压成形过程中的接触问题进行深入研究,为模具设计和工艺优化提供参考依据。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用.采用ABAQUS对加工工艺进行模拟有着诸多优点:1。

数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5。

优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3。

提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

图1图2图3成型模具-阳模压边条金属板成型模具-阴模图4三、建立模型3。

1创建成型模具-阳模1、首先运行ABAQUS/CAE,在出现的对话框内选择Create Model Database。

2、在主菜单model中命名新建模型为Forming example,并保存文件为examle_forming。

cae。

3、从Module列表中选择Part,进入Part模块。

4、选择Part→Create来创建一个新的零件.在提示区域会出现这样一个信息。

图55、CAE弹出一个如图5的对话框.将这个零件命名为punch,确认Modeling Space、Type和BaseFeature 的选项如下图。

输入300作为Approximate size的值.点击Continue。

ABAQUS/CAE初始化草图,并显示格子。

6、在左侧工具条上点击,在提示栏中依次输入下表的坐标点,采用图标连接1和2点、6和7点,采用连接图中2、3、4点和4、5、6点。

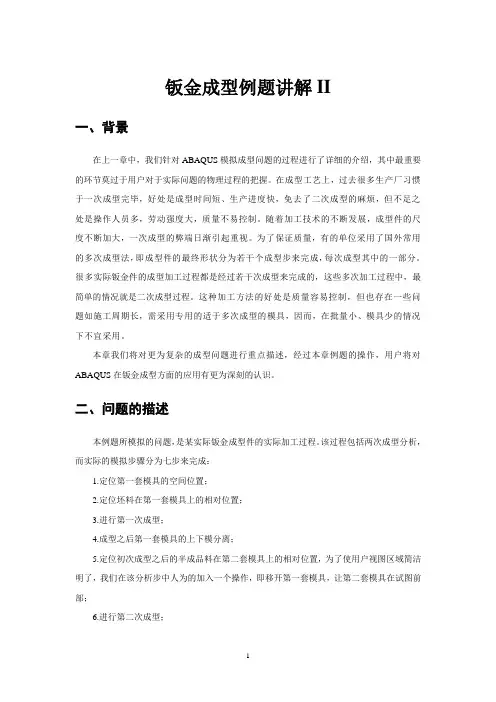

钣金成型例题讲解II一、背景在上一章中,我们针对ABAQUS模拟成型问题的过程进行了详细的介绍,其中最重要的环节莫过于用户对于实际问题的物理过程的把握。

在成型工艺上,过去很多生产厂习惯于一次成型完毕,好处是成型时间短、生产进度快,免去了二次成型的麻烦,但不足之处是操作人员多,劳动强度大,质量不易控制。

随着加工技术的不断发展,成型件的尺度不断加大,一次成型的弊端日渐引起重视。

为了保证质量,有的单位采用了国外常用的多次成型法,即成型件的最终形状分为若干个成型步来完成,每次成型其中的一部分。

很多实际钣金件的成型加工过程都是经过若干次成型来完成的,这些多次加工过程中,最简单的情况就是二次成型过程。

这种加工方法的好处是质量容易控制,但也存在一些问题如施工周期长,需采用专用的适于多次成型的模具,因而,在批量小、模具少的情况下不宜采用。

本章我们将对更为复杂的成型问题进行重点描述,经过本章例题的操作,用户将对ABAQUS在钣金成型方面的应用有更为深刻的认识。

二、问题的描述本例题所模拟的问题,是某实际钣金成型件的实际加工过程。

该过程包括两次成型分析,而实际的模拟步骤分为七步来完成:1.定位第一套模具的空间位置;2.定位坯料在第一套模具上的相对位置;3.进行第一次成型;4.成型之后第一套模具的上下模分离;5.定位初次成型之后的半成品料在第二套模具上的相对位置,为了使用户视图区域简洁明了,我们在该分析步中人为的加入一个操作,即移开第一套模具,让第二套模具在试图前部;6.进行第二次成型;7.成型之后第二套模具上下模分离。

图1为钣金件实际成型后的形状,图2为第一套模具示意图,图3为第二套模具示意图。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图1的结构。

图1图2图3图4三、建立模型3.1创建第一套成型模具1、首先运行ABAQUS/CAE,在出现的对话框内选择Create Model Database。

基于ABAQUS软件的热冲压成形接触问题分析

热冲压成形是利用高温热处理,使金属材料达到较高的塑性变形能力,从而较容易地

进行成形。

然而,热冲压成形时接触问题是需要考虑的重要因素之一。

ABAQUS软件是一种商业有限元软件,它可以通过数值模拟的方法研究复杂的工程问题。

在热冲压成形中,ABAQUS软件可以通过几何建模、网格划分、材料分析、接触分析等步骤进行分析。

在热冲压成形过程中,接触问题的分析可以通过ABAQUS软件的接触分析模块实现。

首先,在建模时需要根据实际情况确定模型的几何形状和尺寸。

然后,根据材料的实际性质

和参数,选择适当的材料模型进行材料分析。

接着,将模型进行网格划分,利用ABAQUS软件的独特算法对模型进行离散化计算。

对于接触问题的分析,ABAQUS软件的接触分析模块可以通过多种算法来解决,包括接触压力算法、摩擦力算法、接触刚度算法等。

通过这些算法可以得到模型在变形过程中接

触面的分布情况,进而分析接触界面的摩擦力、摩擦热等物理量。

需要注意的是,在热冲压成形中,接触问题不仅涉及接触面的摩擦等物理量,还涉及

温度的变化。

因此,针对不同的热冲压成形过程,需要选择适当的热传导算法和接触算法

进行分析。

热冲压成形中的接触问题对成形结果有重要影响,通过ABAQUS软件对接触问题进行数值模拟分析可以帮助人们更好地了解整个成形过程中的物理变化和规律,为优化成形工艺

提供有力支持。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

图 1图2成型模具-阳模金属板压边条成型模具-阴模图4图3图5ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用连接图中2、3、4点和4、5、6点。

基于ABAQUS软件的热冲压成形接触问题分析一、引言热冲压成形是一种常用的金属成形工艺,主要用于生产复杂形状的零部件。

在热冲压过程中,工件与模具之间的接触问题是非常重要的,直接影响到成形件的质量和工艺效率。

研究热冲压成形接触问题对于提高生产效率和降低成本具有重要意义。

本文将基于ABAQUS 软件,对热冲压成形中的接触问题进行分析,并探讨其影响因素及解决方法。

二、热冲压成形接触问题在热冲压成形过程中,工件与模具之间存在着接触,这种接触是通过接触力来传递加工力的。

接触力的大小和分布会直接影响到成形件的质量和表面粗糙度。

热冲压成形中的接触问题成为了研究的重点。

热冲压成形中的接触问题主要包括接触压力的分布、接触面积的变化以及热量的传递等。

通过对这些问题的分析,可以优化成形工艺,提高生产效率和产品质量。

ABAQUS是一种常用的有限元分析软件,可以对复杂的工程问题进行模拟和分析。

在热冲压成形接触问题的研究中,ABAQUS提供了丰富的功能和工具,可以对接触力的分布、接触面积的变化以及热量的传递进行模拟和分析。

通过建立热冲压成形的有限元模型,可以对接触区域的接触力进行分析。

ABAQUS可以模拟成形过程中接触力的变化,根据模型的几何形状和材料特性,可以得到接触压力的分布情况。

通过对接触力的分析,可以确定成形过程中的接触状态,从而优化工艺参数,提高成形效率。

ABAQUS还可以模拟成形过程中的热量传递问题。

在热冲压成形中,热量的传递会影响到成形件的温度分布和残余应力。

通过对热量传递的模拟和分析,可以确定热冲压成形的温度场和应力场,从而优化工艺参数,提高成形件的机械性能和表面质量。

热冲压成形接触问题的分析还需要考虑到一些影响因素,包括成形材料的性质、模具的几何形状、成形工艺参数等。

这些因素会影响到接触力的大小和分布,从而影响到成形件的质量和性能。

模具的几何形状也会影响到接触问题。

不同的模具形状会对接触力的分布产生影响,从而影响到成形件的质量和形状。

基于ABAQUS软件的热冲压成形接触问题分析热冲压成形是一种前沿的金属成形技术,其结合了热成形和冲压成形的优点,具有高效、高精度、高强度等优点。

然而,在热冲压成形过程中,接触问题是影响成形质量和生产效率的重要因素。

ABAQUS软件是一款常用的有限元分析软件,在热冲压成形过程中可以模拟接触问题。

本文基于ABAQUS软件,分析热冲压成形接触问题,并探讨优化接触问题的方法。

在热冲压成形过程中,接触问题主要表现为三个方面:摩擦、粘着和分离。

摩擦是指在两个物体间由相对运动产生的阻力,是接触问题的主要表现形式;粘着是指在微观层面上由于表面起伏产生的粘合力,与摩擦密切相关;分离是指在成形后热量消失或时间过长等因素下,两个物体之间的接触消失。

在ABAQUS软件中,接触问题的分析可以采用接触算法。

接触算法是通过定义接触属性、接触行为和接触状态等属性来描述接触的过程。

接触属性包括接触材料、接触刚度、接触限制等参数。

在热冲压成形过程中,应该根据工件材料、模具材料等因素选择合适的接触材料,并调整接触刚度和接触限制等参数,以适应不同的成形条件和要求。

接触行为包括摩擦系数、粘着系数和分离系数等参数。

研究表明,粘着系数和摩擦系数与表面起伏密切相关,应该通过表面粗度处理、涂覆保护层等方式来优化。

接触状态包括贴合、分离和滑移等状态。

在ABAQUS软件中,可以通过定义接触条件、接触边界等参数来控制接触状态,并根据需要进行优化。

除了以上方法,还可以通过优化模具设计、控制成形参数等方式来解决接触问题。

通过优化模具设计,可以减轻摩擦和粘着等接触问题;通过控制成形参数,可以减少接触状态转变的次数,从而减少接触问题的表现。

这些方法对于优化热冲压成形过程中的接触问题都具有一定的参考价值。

综上所述,基于ABAQUS软件的热冲压成形接触问题分析,应该考虑接触属性、接触行为和接触状态等因素,并通过优化模具设计、控制成形参数等方式来优化接触问题,以确保成形质量和生产效率。

端盖进气口减薄率分析一、问题描述:本例题所模拟的问题,为某型号端盖进气孔钣金成型过程,模拟步骤分四次来完成:1、定位坯料在模具上的相对空间位置;2、进气孔成型之前孔外侧边料压边力控制;3、端盖进气孔成型;4、端盖进气孔成型之后模具的上下模分离。

二、建立模型图1:凹模图2:凸模图3:压边圈图4:装配效果图三、创建材料1、进入Property 模块,在主菜单中选择Material→Create 来创建一个新的材料。

2、在Edit Material 对话框,命名这个材料为Material-1,选择Mechanical→Density,在密度栏中输入7.74 E-9;选择Mechanical→Elasticity→Elastic,在杨氏模量中输入202000,输入0.283 作为泊松比;选择Mechanical→Plasticity→Plastic,在Data 栏中对应位置输入下表1中的数据。

点击OK,退出材料编辑。

3、从主菜单中选择Section→Create,在Create Section 对话框中定义这个区域为Section,在Category 选项中接受Shell 作为默认的选择,在Type 选项中接Homogeneous 作为默认的选择,点击Continue。

4、在出现的Edit Section 对话框中选择Steel 作为材料,输入1.5 作为Shell thickness,并点击OK。

表1 材料塑性属性四、零件组装:进入Assembly 模块,从主菜单中选择Translate Instance选中零件压边圈,提示栏区域会提示选择平移的起始点,在其右侧的文本框可以看到默认的坐标点(0.0,0.0,0.0),接受该默认值点击鼠标中键或直接按回车键。

提示栏区域会提示选择平移的终点,在文本框里输入坐标点(0.0,1.5,0)按回车键或在试图区直接点击鼠标中键。

得到的最终装配图下图所示:五、定义分析步:1、进入Step 模块,从主菜单中选择Step→Create,命名这个分析步为yabianli,接受默认的Procedure type,选择Dynamic,Explicit,点击Continue。

基于ABAQUS软件的热冲压成形接触问题分析1. 引言1.1 背景介绍热冲压成形是一种应用广泛的金属加工工艺,通过热冲压设备将金属板料在高温和高压条件下进行塑性变形,形成复杂的零部件。

热冲压成形因其能够提高材料流动性、减轻成形难度和提高零件质量等优点而备受关注。

随着工程领域对高强度、高可靠性零部件需求的增加,热冲压成形技术的研究也日益深入。

在实际生产过程中,热冲压成形接触问题一直是制约该技术进一步发展的关键因素之一。

在复杂的金属成形过程中,工件与模具之间的接触状态直接影响到成形零件的质量和成形稳定性。

针对热冲压成形接触问题的研究显得尤为重要。

本文将利用ABAQUS软件建立热冲压成形接触问题的数值模型,分析其局限性并提出改进方法,以期为解决热冲压成形中的接触问题提供新的思路和方法。

通过本文研究,可以更好地理解热冲压成形过程中的接触问题,提高工件成形质量和生产效率。

1.2 问题提出在热冲压成形过程中,接触问题一直是一个关键的研究领域。

由于材料在高温高压下的复杂变形和流动行为,接触面附近往往会出现复杂的应力和变形场,这可能导致成形品质下降甚至成形失效。

如何准确地描述热冲压成形接触问题,对于提高成形质量和效率具有重要意义。

目前,虽然已经有许多研究对热冲压成形接触问题进行了分析和探讨,但仍存在一些问题有待解决。

传统的理论分析方法往往过于简化,难以准确预测复杂接触条件下的材料行为;而实验方法在成本和时间上均有限制,无法全面地了解接触问题的本质。

利用ABAQUS软件对热冲压成形接触问题进行数值模拟和分析,可以提供一种有效的研究手段。

在本文中,我们将重点讨论基于ABAQUS软件的热冲压成形接触问题分析,探讨其在理论基础、数值模型建立、局限性分析和改进方法等方面的研究内容。

通过对这些问题的深入探讨,可以为提高热冲压成形技术的应用水平和成形品质提供重要参考。

1.3 研究意义热冲压成形是一种在金属材料加工中广泛应用的新型成形工艺,具有高效、节能、高精度等优点。

基于ABAQUS软件的热冲压成形接触问题分析摘要:热冲压成形是一种重要的金属塑性加工工艺,在实际生产中广泛应用。

在热冲压成形过程中,材料在受热的条件下通过冲压形成所需的形状,而接触问题是热冲压成形过程中的一个重要问题。

本文将通过ABAQUS软件对热冲压成形接触问题进行分析,包括接触问题的建模、网格划分、接触条件的设定和结果分析等内容,以期为热冲压成形工艺提供理论参考和技术指导。

一、引言热冲压成形是指在金属材料受热状态下进行成形的一种加工工艺。

与常规冷冲压成形相比,热冲压成形能够改善材料的塑性变形性能,提高产品的成形质量和减小成形难度。

在热冲压成形过程中,材料与工具之间的接触问题是影响成形过程的一个重要因素。

接触问题的存在会影响成形力的传递和成形过程的稳定性,因此对热冲压成形接触问题进行分析具有重要的理论和实际意义。

有限元分析是一种有效的工程分析方法,能够对工程结构和材料的力学性能进行准确的数值模拟。

ABAQUS是目前工程中广泛使用的有限元分析软件,具有功能强大、计算精度高的特点。

本文将利用ABAQUS软件对热冲压成形接触问题进行分析,以期为热冲压成形工艺提供理论参考和技术指导。

二、热冲压成形接触问题的建模在热冲压成形过程中,材料与工具之间存在着接触问题,为了对接触问题进行分析,首先需要建立适当的有限元模型。

对于热冲压成形过程中的接触问题,需要考虑材料变形、热传导和接触变形等多个因素。

1. 材料模型在热冲压成形过程中,材料会受到外加载荷的作用而发生变形,因此需要考虑材料的塑性变形特性。

一般情况下,可以采用本构模型来描述材料的塑性变形行为。

2. 热传导模型热冲压成形过程中,热能会通过材料和工具之间的接触面进行传导,因此需要考虑热传导的影响。

可以采用传热方程来描述热传导的过程。

建立完适当的有限元模型之后,需要对模型进行网格划分,以便进行数值计算。

三、网格划分网格划分是有限元分析的关键步骤之一,合理的网格划分能够保证计算结果的准确性和稳定性。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

图1 图2 图3三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用连接图中2、3、4点和4、5、6点。

曲线不用闭合。

点击按钮Done ,在弹出的对话框中输入拉伸长度为296,创建拉伸壳,如图6所示。

成型模具-阳模金属板压边条成型模具-阴模图4图57、在工具条选择Tools→Datum…,在弹出的对话框中选择Type:Plane,Method:3points,点击OK。

依次选择不在同一直线上的三个点,如下图7所示,如果想修改点的选择,可以在第三个点选中之前点击提示栏的箭头,回退到上一步继续选择。

创建的参考平面如下图8所示。

8、在主菜单上选择Shape→Shell→Revolve。

在提示栏下拉菜单选择vertical and on the right,然后选择上图右所创建的上部的垂直线段,进入平面绘图视图。

9、采用图标和连接图中各点(如步骤6所述顺序),曲线不用闭合。

10、在主菜单上选择Add→Construction→V erticle,通过曲线最左边线段上的任何一点点击鼠标左键,然后点击提示栏上的Done按钮。

在弹出的对话框中默认角度为90度,点图6123图7 图8击OK 完成操作。

形成的图形如图9所示。

如果旋转方向跟默认的方向不同,可以通过点击Flip 按钮改变该方向。

11、保存文件。

3.2创建成型模具-阴模阴模为一个刚性壳体。

下面我们通过先生成一个变形实体,然后由ABAQUS/CAE 的实体直接生成壳体,然后再赋予它刚体属性来完成阴模的创建。

1、选择Part→Create 创建新零件。

2、在弹出的对话框中输入名字:dieoriginal ,选择3D 、Deformable 、Solid 、Extrusion 。

输入1000作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

3、在左侧工具条上点击 ,以(-180,-10),(180,10)为顶点画出一个矩形,可以通过在提示栏中依次输入坐标点,也可以用鼠标直接在视图中点击完成,确定拉伸长度为660,创建拉伸实体,如图10所示。

4、同步骤1、2、3操作,生成一个296×185.5×20的变形体实体零件diecut ,在此基础上以185.5×20的表面为基准面生成一个旋转实体,步骤类似于生成punch 零件时的第9、10步。

生成的实体如图11所示。

5、进入Assembly 模块,从主菜单中选择Instance→Create ,在Create Instance 对话框中选择dieoriginal 和diecut ,并选中Auto-offset from other instances ,点击OK 。

如图所示。

图9图10图11图12图156、从主菜单中,选择Instance →Translate ,选中零件diecut ,提示栏区域会提示选择平移的起始点,点击平板壳的左上角的顶点,然后再点击零件die 的左上角顶点(如图13所示的①和②),得到的结果如图14所示。

7、从主菜单中,选择Instance →Merge/cut ,输入die 作为生成的新零件,选择Cut geometry ,并选中Suppress original instances ,点击Continue …按钮。

在视图中,选择dieoriginal 零件作为被切割零件,选择diecut 作为切割零件,点击Done 。

完成后的图形如图15所示。

8、进入Part 模块,对die 零件的切割边进行倒角操作。

从主菜单中选择选择Shape →Bland →Round/Fillet ,选择如图16所示的两条边,输入圆角半径15,回车。

1图13 图149、从主菜单中选择Shape →Shell →FromSolid ,在视图区点击die 零件的任何一部分,点击快捷区的Done 按钮。

从主菜单中选择Shape →Shell →Remove Face ,只保留如图19所示的五个表面,将其余表面全部删除。

10、保存文件。

ABAQUS/CAE 对非变形体不能进行Merge/cut 操作,因此,我们首先生成一个变形实体,在后续的Interaction 模块中,我们可以通过赋予变形体以刚体属性来完成刚性die 零件的创建。

3.3创建压边条模型-holder 1、选择Part→Create 创建新零件。

2、在弹出的对话框中输入名字:holderoriginal ,选择3D 、Deformable 、Shell 、Extrusion 。

输入1000作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

3、在左侧工具条上点击 ,以(-180,0),(180,0)为端点画出一条线段,可以通过需要倒圆角的边图16图17图19图18在提示栏中依次输入坐标点,也可以用鼠标直接在视图中点击完成,确定拉伸长度为660,创建拉伸壳,如图20所示。

4、同步骤1、2、3操作,生成一个296×185.5的变形体壳体零件holdercut ,在此基础上以长为185.5单位的短边为基准生成一个旋转壳,步骤类似于生成punch 零件时的第9、10步。

生成的壳如图21所示。

5、参考生成die 零件的第5、6、7步完成holder 零件的建模。

6、进入Part 模块,在主菜单中,选择Shape →Shell →Extrude ,选择holder 壳面,在快捷区选择horizontal and on the top ,如图所示。

连接下图中的多边形区域内的线段和圆弧,点击Done 。

在弹出的对话框中输入拉伸深度为40,点击OK 。

图20 图217、对拉伸处的边生成半径为1的倒角,最终的holder 模型如图24所示,保存文件。

3.4生成平板模型-blank1、从主菜单中选择Part→Create 来创建冲压平板。

2、在弹出的对话框中输入名字:blank ,选择3D 、Deformable 、Shell 、Extrusion 。

输入1000作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

3、采用图标创建一条线段,两个端点的坐标分别为(-180,0)、(180,0)。

点击Done 按钮,在弹出的对话框的拉伸深度中填入660,点击OK 。

保存文件。

图24图25图263.4创建材料1、进入Property 模块,在主菜单中选择Material→Create 来创建一个新的材料。

2、在Edit Material 对话框,命名这个材料为Steel ,选择Mechanical→Density ,在密度栏中输入7.85E-9;选择Mechanical→Elasticity→ Elastic ,在杨氏模量中输入210000,输入0.31作为泊松比;选择Mechanical→P lastic ity→ Plastic ,在Data 栏中对应位置输入下表中的数据。

击OK ,退出材料编辑。

True stress (MPa) Log plastic strain 91 0.0 131 0.159 ⨯ 10-2171 0.649 ⨯ 10-2 211 0.177 ⨯ 10-1 251 0.395 ⨯ 10-1 291 0.776 ⨯ 10-1 331 0.139 391 0.2953、从主菜单中选择Section→Create ,在Create Section 对话框中定义这个区域为SteelSec ,在Category 选项中接受Shell 作为默认的选择,在Type 选项中接受Homogeneous 作为默认的选择,点击Continue 。

4、在出现的Edit Section 对话框中选择Steel 作为材料,输入1.2作为Plane stress/strain thickness ,并点击OK 。

5、在Part 中选择blank ,从主菜单中选择Assign→Section ,选择整个Part ,ABAQUS 将会把你选择的区域高亮化,在对话栏点击Done ,在出现的Assign Section 对话框中点击OK 。

6、保存文件。

3.5零件组装1、进入Assembly 模块,从主菜单中选择Instance→Create ,在Create Instance 对话框中选中零件:blank 、die 、holder 、punch ,并选中Auto-offset from other instances ,点击OK ,如图27所示。

2、从主菜单中,选择Instance →Translate ,选中零件die ,提示栏区域会提示选择平移的起始点,点击它的左下角的顶点④,然后再点击零件blank 的左下角顶点①(如图28所示),点击OK 。