钣金模具成型及工艺讲解

- 格式:ppt

- 大小:5.52 MB

- 文档页数:52

《钣金模具的基础介绍》xx年xx月xx日•钣金模具概述•钣金模具的结构与特点•钣金模具的生产流程•钣金模具的关键技术目•钣金模具的常见问题及解决方案•钣金模具的实际应用案例录01钣金模具概述钣金模具是指用于成型金属板材的专用模具,通常由凹模、凸模、压边圈、固定板、活动板等组成。

定义钣金模具根据不同的分类标准,可以有不同的分类方式。

如按成型工艺可分为拉伸模、冲裁模、折弯模等;按模具结构可分为单工序模、级进模、复合模等。

分类定义与分类汽车车身、底盘、发动机等部件的制造都需要钣金模具。

钣金模具的应用范围汽车制造洗衣机、电视机、空调等家用电器的外壳和内部结构都需要使用钣金模具成型。

家用电器建筑用防盗门、铝合金门窗等需要使用钣金模具成型。

建筑行业高效、节能为了降低生产成本,提高生产效率,钣金模具的设计和制造更加注重高效、节能。

高精度、高寿命随着科技的不断进步,钣金模具的精度越来越高,寿命也越来越长。

多功能、柔性化为了适应多品种、小批量生产的需求,钣金模具向着多功能、柔性化方向发展,可以快速更换模具结构,适应不同的生产需求。

钣金模具的发展趋势02钣金模具的结构与特点钣金模具的基本结构凸模和凹模凸模是用于成形钣金件的凸起部分的模具,凹模则是用于成形凹槽或孔的模具。

上下模座用于固定和支撑钣金模具的上下部分。

导柱和导套用于导向和定位凸模和凹模,以确保模具闭合的精确度。

底板和垫板底板用于固定模具的下半部分,垫板则用于调整模具的高度。

顶杆用于顶出成形后的钣金件。

钣金模具结构相对简单,主要由凸模、凹模、上下模座等部分组成,制造和维护较为方便。

结构简单成形高效成形精度高钣金模具采用压力机进行成形作业,能够高效地完成大批量钣金件的生产。

由于导柱和导套的导向和定位作用,钣金模具的成形精度较高,能够有效保证钣金件的质量和精度。

030201选择具有良好成形性能、耐磨性和抗疲劳性的材料来制造钣金模具,以提高其使用寿命和精度。

选材合适设计合理的结构是钣金模具的关键,应考虑到操作方便、安全可靠、易于维护等因素。

钣金零件的成形方法一、冲压零件的制造:冲压主要是利用冲压设备和模具实现对金属材料( 板材) 的加工分离工序:是指坯料在冲压力作用下变形部分的应力达到强度极限以后,使坯料发生断裂而产生分离分离工序主要有剪裁和冲裁等。

成形工序:指坯料在冲压力作用下,变形部分的应力达到屈服极限,但未达到强度极限,使坯料产生塑性变形成为具有定形状、尺寸与精度制件的加工工序。

成形工序主要有弯曲、拉深、翻边、旋压、胀形等。

1、冲裁:是一种封闭的剪切。

由相当于上剪刃的凸模下行并通过相当于下剪刃的凹模而完成冲裁。

冲裁按所用模具完成T 序的程度不同可分为单T 序模、连续模和复合模3 种。

单工序模:只有对凸、凹模每行程只完成个冲裁工序。

冲裁时模下行并与凹模相互用,完成冲裁。

导柱式冲裁模使用可靠精度高寿命长安装方便,在大量成批生中广泛采用。

连续模:是在毛坯的送进方向上具有两个或更多的工位次行程中在不同的工位上逐次完成两道或两道以上冲压工序每行程可获得个完整的多工序零件。

连续模比单工序模生产率高减少了模具和设备的数量工件精度高适用于大批生产的小型冲压件。

复合模:只有一个工位,一次行程中在同一工位上同时完成两道或两道以上冲压工序。

复合模按照结构分正装式复合模和倒装式复合模。

正装式复合模凸凹模在上冲孔凸模和落料凹模在下。

而倒装式复合模正好相反。

复合模生产率高但结构复杂成本高适用于生产批量大、精度要求高的零件。

2、弯曲:将平直板材或管材等型材的毛坯或半成品,用模具或其他工具弯成具有定曲率和定角度的零件的加工成形方法。

压弯:在压力机上压弯工具作直线运动的弯曲卷弯或滚弯:一些专用设备上弯曲成形工具作旋转运动的弯曲。

弯曲的主要问题是回弹。

弯曲过程是弹性和塑性变形兼有的变形过程,由于外层纤维受拉,内纤维受压,卸载后产生角度和曲率的回弹。

3、拉深:在凸模的作用下将平板毛坯变成开口空心零件的过程。

影响拉深顺利进行的主要问题是突缘起皱与筒壁拉裂。

外皱:是在拉深过程中凸缘受切向压应力失稳而产生的。

钣金加工中的模具制造技术钣金加工是现代制造业中不可或缺的一环,而模具则是钣金加工中的重要工具。

模具制造技术的水平直接影响着钣金加工的效率和质量。

本文将结合实际案例,探讨钣金加工中的模具制造技术。

一、模具种类和用途模具可以分为冲压模和折弯模两大类。

冲压模用于对金属板材进行冲压成形,而折弯模用于对金属板材进行弯曲。

冲压模又可以按其制作方式分为二分模、多分模和连续模。

二分模适用于形状简单的零件,它由上下两个模板组成,零件一次成形,但效率不高。

多分模采用多个零件,可在一次冲压中完成多个零件的成形,效率高于二分模。

连续模适用于形状复杂的零件,它由多个模板组成,能够一次性完成整个零件的冲压成形,效率最高。

折弯模可分为单折弯模、翻边模和多次折弯模。

单折弯模适用于一次性对金属板进行单次折弯,如弯一段直角边。

翻边模适用于对金属板进行复杂折弯,如加工出U型、C型或L型的零件。

多次折弯模适用于对金属板进行多次折弯,如有些零件要求各边都进行弯曲,需要多次折弯。

二、模具制作流程1.设计阶段模具制作的第一步是设计。

设计师要根据不同的产品需求,绘制出符合要求的模具图纸,包括模架图、模板图等。

2.加工阶段加工阶段是模具制作的最重要阶段。

根据模具图纸,加工师将采用不同的加工工艺,分别把各个模板加工成形。

常用的加工方法有钻孔、铣削、磨削等。

钻孔是将零件上需要加工的孔洞进行钻孔、车铣或攻牙的工艺。

钻孔工艺分为手动钻孔和自动钻孔。

手动钻孔一般用于简单的加工,自动钻孔则适用于大批量生产。

铣削是将工件上的不规则部分进行加工的一种方法,比如将工件上的平面进行加工、开槽等。

铣削又分为平面铣和立式铣。

在模具制作中,立式铣是主要的工艺,可以进行各种不同形状的零件加工。

磨削是钣金加工中常用的高精度加工方式,可用于定位孔、安装孔等高精度零件的加工。

3.检验阶段模具制作完成后,需要进行检验。

检验主要检查模具尺寸是否符合要求、模板表面光洁度等因素。

只有经过检验的模具才能够进行后续的钣金加工。

冷冲压成形钣金件的简易模具制作工艺1. 引言1.1 介绍冷冲压成形钣金件的简易模具制作工艺冷冲压成形是一种常用于制作钣金件的加工工艺,其模具制作是整个生产过程中至关重要的一环。

简易模具制作工艺能够帮助企业节约成本、提高效率,同时也为产品的质量和外观提供保障。

冷冲压成形钣金件的简易模具制作工艺涉及模具设计、材料选择、加工方法等多个方面,需要工作者具备丰富的经验和技能。

在模具设计阶段,需要考虑产品形状、尺寸、材料等因素,以确保模具能够精准制造出符合要求的钣金件。

模具的结构设计应符合工艺要求,保证加工精度和寿命。

模具制作工艺流程包括模具加工、装配和调试等多个环节。

模具材料的选择应根据产品的要求和生产批量来确定,而模具加工方法如铣削、车削、钳工等技术则需根据材料特性和设计要求来灵活运用。

模具装配和调试过程是保证模具正常工作的关键环节,需要进行严格的检查和测试,以确保模具的稳定性和精度。

简易模具制作工艺在冷冲压成形钣金件生产中的重要性不言而喻,其发展趋势也在不断向着自动化、数字化方向发展。

冷冲压成形钣金件的简易模具制作工艺对于提高生产效率、降低成本、保证产品质量具有不可替代的作用。

2. 正文2.1 冷冲压成形钣金件的基本概念冷冲压成形钣金件是指将金属板材通过冷冲压成形工艺,制成符合设计要求的产品。

冷冲压成形钣金件广泛应用于汽车、家电、通讯设备等领域,是现代工业生产中不可缺少的关键零部件。

1. 材料选择:冷冲压成形钣金件通常采用的材料有冷轧板、热镀锌板、不锈钢板等。

不同材料的选用会影响产品的性能和成形的难易程度。

2. 工艺流程:冷冲压成形钣金件的工艺流程包括模具设计、材料裁剪、成形、冷却处理等环节。

每个环节都需要严格控制,确保产品质量。

3. 成形方式:常见的冷冲压成形方式包括拉伸、弯曲、拉拔等,根据产品的形状和要求选择合适的成形方式。

4. 设计要求:冷冲压成形钣金件的设计要求包括产品尺寸、形状、表面质量等,设计要符合工艺要求,保证产品达到设计要求。

钣金设计及加工工艺介绍1简介1.1简介按钣金件的基本加工方式,如下料、折弯、拉伸、成型、焊接。

本规范阐述每一种加工方式所要注意的工艺要求。

1.2关键词钣金、下料、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边、焊接2 下料下料根据加工方式的不同,可分为普冲、数冲、剪床开料、激光切割、风割,由于加工方法的不同,下料的加工工艺性也有所不同。

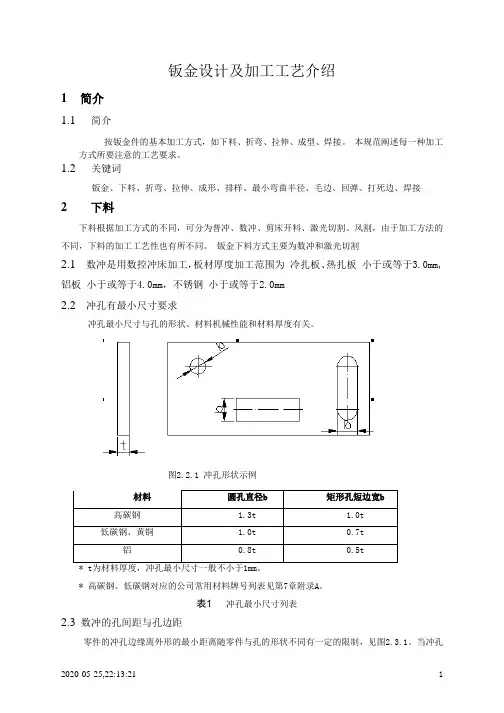

钣金下料方式主要为数冲和激光切割2.1数冲是用数控冲床加工,板材厚度加工范围为冷扎板、热扎板小于或等于3.0mm,铝板小于或等于4.0mm,不锈钢小于或等于2.0mm2.2冲孔有最小尺寸要求冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

图2.2.1 冲孔形状示例* 高碳钢、低碳钢对应的公司常用材料牌号列表见第7章附录A。

表1冲孔最小尺寸列表2.3数冲的孔间距与孔边距零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2.3.1。

当冲孔1.5t。

2.4折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的距离(图2.4.1)图2.4.1 折弯件、拉伸件孔壁与工件直壁间的距离2.5螺钉、螺栓的过孔和沉头座螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

表2用于螺钉、螺栓的过孔*要求钣材厚度t≥h。

表3用于沉头螺钉的沉头座及过孔*要求钣材厚度t≥h。

表4用于沉头铆钉的沉头座及过孔2.6激光切割是用激光机飞行切割加工,板材厚度加工范围为冷扎板热扎板小于或等于20.0mm, 不锈钢小于10.0mm 。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是无法加工成形,网孔件不宜用此方式加工,加工成本高!3 折弯3.1折弯件的最小弯曲半径材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。

当材料厚度一定时,内r越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。

冷冲压成形钣金件的简易模具制作工艺冷冲压成形是一种常见的金属加工方法,可用于生产各种形状的钣金件,如汽车零部件、家电外壳等。

而制作冷冲压模具是冷冲压成形的关键工艺之一,其质量直接影响到产品的成形质量和生产效率。

下面将介绍冷冲压成形钣金件的简易模具制作工艺。

一、模具设计1. 确定产品设计图纸:首先根据产品的设计要求和尺寸进行确定产品的设计图纸,包括产品的几何形状、尺寸、材料厚度等。

根据设计图纸确定冷冲压模具的结构和工艺要求。

2. 制定模具结构方案:根据产品的设计要求和生产工艺,设计模具的结构方案。

包括模具的分体结构、模具的开口方向、模具的导向方式、模具的冷却方式等。

3. 模具零部件设计:按照模具结构方案,设计制作模具的零部件,包括模具的上模、下模、顶针、导向柱、导向套等。

确保模具的各个零部件能够协调配合,保证成形质量和生产效率。

4. 模具工艺分析:根据产品的成形特点和模具的结构,分析模具的工艺,确定模具的成形过程、成形顺序和成形参数。

保证模具在生产过程中能够稳定可靠地工作。

5. 制定模具制造工艺:根据模具设计图纸,制定模具的制造工艺,包括材料采购、机械加工、热处理、装配等。

确保模具的各个零部件能够按照设计要求制作和加工。

二、模具制造1. 材料采购:按照模具设计要求,采购模具制造所需的材料,包括模具钢、导向材料、热处理材料等。

材料的选择应符合产品要求和成本控制。

2. 零部件加工:根据模具设计要求,对模具的各个零部件进行机械加工,包括铣削、切割、车削、磨削等。

保证模具的各个零部件的尺寸和形状符合设计要求。

3. 热处理:对模具的一些关键零部件进行热处理,包括回火、渗碳、淬火等。

提高模具的硬度和耐磨性,延长模具的使用寿命。

4. 装配调试:将模具的各个零部件进行装配,进行模具的调试和测试,保证模具的运行稳定和成形质量。

5. 表面处理:对模具的表面进行处理,包括抛光、喷涂等。

提高模具的表面光洁度和耐蚀性。

三、模具应用1. 成形试验:对制作完成的模具进行成形试验,检查产品的成形质量和模具的运行稳定性。

钣金生产流程及工艺钣金加工是一种金属板材制作工艺,结合材料特性和机械设备对金属板材进行成型加工,用于制造各种金属制品。

钣金制品广泛应用于汽车、航空航天、建筑等领域。

以下将介绍钣金生产流程及工艺。

1. 原材料准备钣金加工的原材料主要为金属板材,通常使用钢板、铝板、铜板等金属材料。

在进行生产之前,需要对原材料进行检验,包括检查板材的平整度、厚度等参数。

2. 设计与绘图在进行钣金加工之前,需要根据产品的设计要求进行详细绘图。

绘图包括产品的尺寸、形状、结构等信息,以便确定加工的步骤和工艺。

3. 切割切割是钣金加工的首要步骤之一,通常使用剪板机、数控切割机等设备对金属板材进行切割。

切割的精准度直接影响到后续加工的质量。

4. 折弯折弯是将金属板材按照设计要求进行弯曲的工艺步骤。

通常使用折弯机对金属板材进行弯曲,通过调整机器的角度和力度来实现不同角度和弯曲形状。

5. 冲压冲压是将金属板材通过模具进行打孔、凹凸等成形的加工方式。

冲压通常需要根据产品的设计要求制作相应的模具,并通过冲压机进行加工。

6. 焊接焊接是将多个零部件通过焊接工艺连接在一起的加工步骤。

钣金加工中常用的焊接方式包括点焊、焊缝焊接等,以确保零部件之间的坚固连接。

7. 表面处理钣金制品的表面处理包括打磨、喷涂、电镀等工艺,以提高产品的外观质量和防腐蚀性能。

表面处理是产品最后一个环节,直接影响到产品的美观度和耐久性。

8. 质量检验在钣金加工的每个环节都需要进行质量检验,包括尺寸、外观、强度等方面。

只有通过严格的质量检验,才能保证钣金制品的质量符合标准和要求。

结语钣金生产流程及工艺涉及到多个环节,需要在每个步骤中严格控制,确保产品质量。

通过不断优化工艺流程和提高设备精度,可以提高钣金产品的生产效率和质量,满足不同行业的需求。

钣金件加工工艺简介常见钣金件加工的工艺流程一、材料的选用。

钣金加一般用到的材料有心灰意冷轧板(SPCC)、热轧板(SHCC)、镀锌板(SECC、SGCC),铜(CU)黄铜、紫铜、铍铜,铝板(6061、6063、硬铝等),铝型材,不锈钢(镜面、拉丝面、雾面),根据产品作用不同。

选用材料不同,一般需从产品其用途及成本上来考虑。

1.冷轧板SPCC。

主要用电镀和烤漆件。

成本低,易成型,材料厚度≤3.2mm。

2.热轧板SHCC。

材料T≥3.0mm ,也是用电镀,烤漆件,成本低,但难成型,主要用平板件。

3.镀锌板SECC、SGCC。

SECC电解板分N料、P料。

N料主要不作表面处理。

成本高,P料用于喷涂件。

4.铜;主要用导电作用料件,其表面处理是镀镍、镀铬,或不作处理,成本高。

5.铝板;一般用表面铬酸盐(J11-A),氧化(导电氧化,化学氧化),成本高,有镀银,镀镍。

6.铝型材;截面结构复杂的料件,大量用于各种插箱中。

表面处理同铝板。

7.不锈钢;主要用不作任何表面处理,、成本高。

二、图面审核,要编写零件的工艺流程,首先要知道零件图的各种技术要求;则图面审核是对零件工艺流程编写的最重要环节。

1.检查图面是否齐全。

2.图面视图关系,标注是否清楚。

齐全,标注尺寸单位。

3.装配关系,装配要求重点尺寸。

4.新旧版图面区别。

5.外文图的翻译。

6.表处代号转换。

7.图面问题反馈与处埋。

8.材料9.品质要求与工艺要求10.正式发行图面,须加盖品质控制章。

三、展开注意事项。

展开图是依据零件图(3D)展开的平面图(2D)1.展开方式要合。

要便利节省材料及加工性2.合理选择问隙及包边方式,T=2.0以下问隙0.2,T=2-3问隙0.5,包边方式采用长边包短边(门板类)3.合理考虑公差外形尺寸:负差走到底,正差走一半;孔形尺寸:正差走到底,负差走一半。

4.毛刺方向5.抽牙、压铆、撕裂、冲凸点(包),等位置方向,画出剖视图6.核对材质,板厚,以板厚公差7.特殊角度,折弯角内半径(一般R=0.5)要试折而定展开8.有易出错(相似不对称)的地方应重点提示9.尺寸较多的地方要加放大图10.需喷涂保护地方须表示四、板金加工的工艺流程,根据钣金件结构的差异,工艺流程可各不相同,但总的不超过以下几点。