Abaqus钣金冲压成型例题讲解I

- 格式:doc

- 大小:7.24 MB

- 文档页数:23

abaqus cae解析实例Abaqus CAE(Computer-Aided Engineering)是一个强大的有限元分析(FEA)软件,用于模拟复杂结构的力学行为。

以下是一个简单的Abaqus CAE分析实例,以演示如何使用该软件进行有限元分析。

假设我们要分析一个简单的悬臂梁在受到集中载荷作用下的弯曲行为。

1. 启动Abaqus CAE:打开Abaqus CAE软件,创建一个新的模型。

2. 创建几何体:在几何模块中,创建一个悬臂梁的几何体。

可以使用线、面、体等基本元素来构建。

3. 划分网格:在网格模块中,将悬臂梁划分为有限个小的元素,这些元素被称为“网格”或“有限元”。

可以选择不同的元素类型和大小来模拟悬臂梁的不同部分。

4. 应用材料属性:在材料模块中,为悬臂梁指定材料属性,如弹性模量、泊松比和密度等。

5. 定义载荷和边界条件:在载荷和边界条件模块中,定义悬臂梁受到的集中载荷以及支座的边界条件。

在这个例子中,可以在悬臂梁的末端施加一个集中力。

6. 选择分析类型:在分析类型模块中,选择静态分析类型。

因为我们要模拟的是恒定载荷下的弯曲行为,所以选择静态分析是合适的。

7. 运行分析:完成以上步骤后,运行分析。

Abaqus CAE将自动求解有限元方程,并输出结果。

8. 后处理:在后处理模块中,查看分析结果。

可以查看应力、应变、位移等结果云图和数据。

9. 优化设计:根据分析结果,优化悬臂梁的设计,例如改变梁的截面形状或材料属性等。

以上是一个简单的Abaqus CAE分析实例,通过这个实例可以了解如何使用该软件进行有限元分析。

当然,实际的分析可能会更加复杂,需要更多的步骤和考虑因素。

建议参考Abaqus CAE的官方文档和教程以获得更详细的信息和指导。

基于ABAQUS软件的热冲压成形接触问题分析热冲压成形是一种将金属板材通过加热和冲压工艺加工成复杂形状的方法,广泛应用于汽车和航空航天等制造行业。

在热冲压成形过程中,接触问题是一个关键的研究内容,涉及到材料的热力耦合以及变形和变质等复杂的物理现象。

ABAQUS软件是一种基于有限元方法的强大工程仿真软件,可以用于模拟和分析热冲压成形过程中的接触问题。

下面将通过一个具体的案例来介绍基于ABAQUS软件的热冲压成形接触问题分析方法。

假设我们要研究一块厚度为2mm的铝合金板材在500摄氏度的高温下进行冲压成形的过程。

我们需要将材料的热传导特性建立为一个热传导模型。

通过测量材料的热导率和比热容等参数,并结合热传导方程,可以在ABAQUS软件中建立一个热传导模型。

接下来,我们需要在ABAQUS软件中建立一个模拟板坯和模具的几何模型。

可以通过CAD软件绘制二维或三维的几何模型,并将几何模型导入ABAQUS软件。

在导入几何模型之后,还需要定义材料的力学性能,如材料的弹性模量、屈服强度和硬化指数等。

然后,我们需要定义模拟的边界条件和加载情况。

在热冲压成形过程中,板坯可能会与模具接触,并受到一定的冲压力和温度加载。

我们可以在ABAQUS软件中定义加载的方式和大小,并将其应用于模具和板坯的接触面。

在此基础上,还可以定义接触面的摩擦系数和热接触阻抗等参数。

我们可以通过ABAQUS软件对热冲压成形过程进行仿真分析。

通过求解热传导方程和力学方程,可以得到在不同时间步长下的温度场和应力场分布。

并且,可以通过ABAQUS软件提供的后处理工具将结果可视化,并进行数据分析和对比。

通过上述的分析方法,我们可以在ABAQUS软件中对热冲压成形接触问题进行分析,并得到温度场和应力场等关键参数的分布情况。

这些分析结果可以为热冲压成形工艺的优化和性能预测提供依据,从而提高产品质量和生产效率。

1引言ABAQUS 是一套功能非常强大的工程模拟仿真软件,拥有各种类型的材料模型库,可以模拟各种工程领域的许多问题,例如,热传导、热电耦合分析、声学分析、岩土力学分析以及压电介质分析[1,2]。

ABAQUS 拥有十分强大的处理高度复杂非线性问题的能力,具有模拟复杂系统问题的高度可靠性,被广泛应用于在各国工业和研究所中。

但是在国内ABAQUS 的普及率远不如ANSYS ,不仅中文的资料少,而且可供新手学习的例子少,尤其是对比较复杂的接触问题的介绍更少。

在现实世界中,有许许多多的工程项目问题都涉及接触问题,如运动中火车轮与钢轨的接触、切削中车刀与工件的接触、冲压时模具与毛坯间的接触,等等。

在接触过程中,两个物体在接触界面上的相互作用是复杂的力学现象,接触问题常常同时涉及三种非线性:大形变引起的材料非线性、几何非线性和接触界面的非线性,再加上接触界面的事先未知性和接触条件的不等式约束,决定了接触分析过程属于高度非线性的,不仅需要花费较多的计算机资源,而且收敛难度较大。

本文从汽车防撞梁的热冲压成形出发,基于ABAQUS 软件对接触问题进行分析研究。

2ABAQUS 接触分析的关键问题接触分析中需要注意的常见问题包括:单元类型的选择和网格质量的控制、接触关系的建立、相对滑动、主从面的定义等[3]。

ABAQUS 软件提供了非常丰富的单元种类,在给用户提供更多选择的同时,也增加了用户选择适合自己模型的单元类型的难度,人们要清楚自己计算的目的是什么,然后选择合适的单元类型。

例如,热冲压成形模型,涉及温度变化和形变,就这需要选择温度—位移耦合类型。

网格质量的控制,ABAQUS 软件是通过Verify Mesh 检查模型网格质量,可以检查出分析过程中会导致错误和警告信息的单元,想要获得精确的计算结果,完美的单元质量是必不可少的。

接触关系的建立,人们在建立接触对时,首先要搞清楚主从面的定义,一般选择刚度较大的一面作为主面,柔性材料作为从面,而解析面和刚体面必须作为主面。

ABAQUS在冲压成形有限元模拟中的应用时间:2021.03.11 创作:欧阳音作者:美国ABAQ…资料库来源:《CAD/CAM与制造业信息化》本文所示的ABAQUS软件的应用成功地节省了产品设计开发的成本,同时还能缩短设计开发的时间,而且模拟的结果与实际结果相距不大,是一款不可多得的优秀软件。

一、模拟加工过程中的成本节约加工成形技术是制造工业的中一种重要的技术。

当前,制造行业加工工艺正朝着高技术的方向发展,越来越多的公司在产品研发和制造过程中开始注重仿真技术的应用。

采用ABAQUS进行仿真模拟的目的是节约开发成本、加快研发速度和提高产品质量。

ABAQUS可以针对不同操作系统(如Unix,Linux和Windows等)进行单机或多机并行运算,节省更多运算时间。

下面以ABAQUS某汽车用户的车门设计为例,说明ABAQUS在冲压成型有限元模拟中的应用。

传统的车门设计流程如图1所示。

图1 某型号汽车车门的传统设计流程其中主要设计及加工成本如下:1.软质模具的设计和加工成本为20万美元;2.初期生产并修改模具的周期一般不低于12周;3.硬质模具的设计修改和加工成本为75万美元; 4.最后产品试生产、模具方案的定型、修正生产流程直至正式生产的周期一般为8~9个月。

其中,硬质模具的设计费用包含在前期软质模具设计费用之中,后期只计算修改模具设计的费用。

采用ABAQUS进行数字仿真之后,设计流程如图2所示。

图2 引入ABAQUS后某型号汽车车门的设计效果修改设计流程之后,主要设计和加工成本如下:1.软质模具的设计和加工成本为10万美元;2.初期生产并修改模具的周期缩短为4周;3.硬质模具的设计修改和加工成本为25万美元;4.最后产品试生产、模具方案的定型、试生产、修正生产流程直至正式生产的周期一般为3.5~4个月。

经过以上计算可以明确看出,仅车门的设计费用就节约了2/3,而设计周期则缩短为原来的1/3。

二、模拟加工成形过程中的难点加工成形过程的数值模拟受到材料非线性、几何非线性和边界非线性的综合影响,直接计算的难度非常大。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

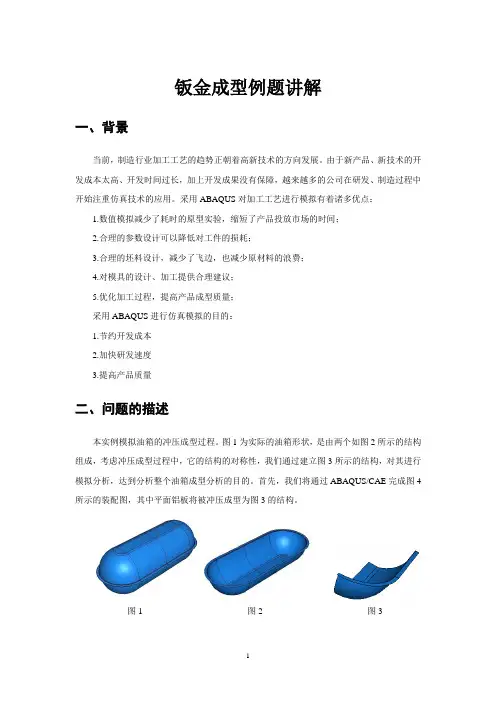

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

图1 图2 图3三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用 连接图中2、3、4点和4、5、6点。

1.应用背景概述随着科学技术的发展,汽车已经成为人们生活中必不可少的交通工具。

但当今由于交通事故造成的损失日益剧增,研究汽车的碰撞安全性能,提高其耐撞性成为各国汽车行业研究的重要课题。

目前国内外许多著名大学、研究机构以及汽车生产厂商都在大力研究节省成本的汽车安全检测方法,而汽车碰撞理论以及模拟技术随之迅速发展,其中运用有限元方法来研究车辆碰撞模拟得到了相当的重视。

而本案例就是取材于汽车碰撞模拟分析中的一个小案例------------------------------------------------------- 保险杠撞击刚性墙。

2.问题描述该案例选取的几何模型是通过导入已有的*」GS文件来生成的(已经通过Solidworks 软件建好模型的),共包括刚性墙(PART-wall )、保险杠(PART-bumpe)、平板(PART-plane)以及横梁(PART-rail )四个部件,该分析案例的关注要点就是主要吸能部件(保险杠)的变形模拟,即发生车体碰撞时其是否能够对车体有足够的保护能力这里根据具体车体模型建立了保险杠撞击刚性墙的有限元分析模型,为了节省计算资源和时间成本这里也对保险杠的对称模型进行了简化,详细的撞击模型请参照图1所示,撞击时保险杠分析模型以2000mm/s的速度撞击刚性墙,其中分析模型中的保险杠与平板之间、平板与横梁之间不定义接触,采用焊接进行连接,对于保险杠和刚性墙之间的接触采用接触对算法来定义。

1.横梁(rail)2.平板(plane)3保险杠(bumper)4.刚性墙(wall)图碰撞模型的SolidWorks图为了使模拟结果尽可能真实,通过查阅相关资料,定义了在碰撞过程中相关的数据以及各部件的材料属性。

其中,刚性墙的材料密度为X 10-9,弹性模量为X 105,泊松比为;保险杠、平板以及横梁的材料密度为X 10-9,弹性模量为X 105,泊松比为,塑形应力-应变数据如表所示。

板件冲压成型分析、背景描述当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

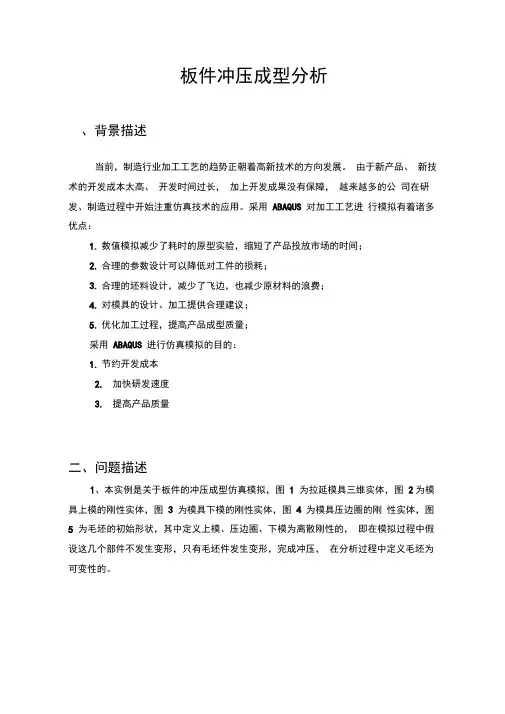

采用ABAQUS 对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS 进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题描述1、本实例是关于板件的冲压成型仿真模拟,图 1 为拉延模具三维实体,图2为模具上模的刚性实体,图 3 为模具下模的刚性实体,图 4 为模具压边圈的刚性实体,图5 为毛坯的初始形状,其中定义上模、压边圈、下模为离散刚性的,即在模拟过程中假设这几个部件不发生变形,只有毛坯件发生变形,完成冲压,在分析过程中定义毛坯为可变性的。

图1拉延模三维模型图2模具上模刚性实体图3模具下模刚性实体图4压边圈刚性实体图5毛坯初始形状2、将上述模具四部分进行装配,其中上模在最上端,下模在最下端,压边圈在下模上,毛坯在压边圈下方下模上放着,在模具冲压的过程中,下模固定不动, 由上模向下运动来实现板料的冲压成型,压边圈在上模下压之前已将将板料压紧,防止板料在拉伸的过程毛坯串动,和提高拉伸后型面质量。

拉着板料的边缘, 使拉伸时板料不易起皱。

下图6模具为在abaqus中的装配体。

图6模具装配体3、定义毛坯的材料属性,进入属性模块,定义新材料名称为steel,该材料的密度为7.85E-9,杨氏模量为210000,泊松比为0.31,定义塑性属性为图7所示, True stress (MPa) Log plastic stra in910.01310.15910-21710.64910-22110.17710-12510.39510-12910.77610-13310.1393910.295图7材料的属性定义4、创建截面类型别壳,类型为均质的截面,同时将截面特性赋予给毛坯。

钣金成型例题讲解II一、背景在上一章中,我们针对ABAQUS模拟成型问题的过程进行了详细的介绍,其中最重要的环节莫过于用户对于实际问题的物理过程的把握。

在成型工艺上,过去很多生产厂习惯于一次成型完毕,好处是成型时间短、生产进度快,免去了二次成型的麻烦,但不足之处是操作人员多,劳动强度大,质量不易控制。

随着加工技术的不断发展,成型件的尺度不断加大,一次成型的弊端日渐引起重视。

为了保证质量,有的单位采用了国外常用的多次成型法,即成型件的最终形状分为若干个成型步来完成,每次成型其中的一部分。

很多实际钣金件的成型加工过程都是经过若干次成型来完成的,这些多次加工过程中,最简单的情况就是二次成型过程。

这种加工方法的好处是质量容易控制,但也存在一些问题如施工周期长,需采用专用的适于多次成型的模具,因而,在批量小、模具少的情况下不宜采用。

本章我们将对更为复杂的成型问题进行重点描述,经过本章例题的操作,用户将对ABAQUS在钣金成型方面的应用有更为深刻的认识。

二、问题的描述本例题所模拟的问题,是某实际钣金成型件的实际加工过程。

该过程包括两次成型分析,而实际的模拟步骤分为七步来完成:1.定位第一套模具的空间位置;2.定位坯料在第一套模具上的相对位置;3.进行第一次成型;4.成型之后第一套模具的上下模分离;5.定位初次成型之后的半成品料在第二套模具上的相对位置,为了使用户视图区域简洁明了,我们在该分析步中人为的加入一个操作,即移开第一套模具,让第二套模具在试图前部;6.进行第二次成型;7.成型之后第二套模具上下模分离。

图1为钣金件实际成型后的形状,图2为第一套模具示意图,图3为第二套模具示意图。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图1的结构。

图1图2图3图4三、建立模型3.1创建第一套成型模具1、首先运行ABAQUS/CAE,在出现的对话框内选择Create Model Database。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

图 1图2成型模具-阳模金属板压边条成型模具-阴模图4图3图5ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用连接图中2、3、4点和4、5、6点。

端盖进气口减薄率分析一、问题描述:本例题所模拟的问题,为某型号端盖进气孔钣金成型过程,模拟步骤分四次来完成:1、定位坯料在模具上的相对空间位置;2、进气孔成型之前孔外侧边料压边力控制;3、端盖进气孔成型;4、端盖进气孔成型之后模具的上下模分离。

二、建立模型图1:凹模图2:凸模图3:压边圈图4:装配效果图三、创建材料1、进入Property 模块,在主菜单中选择Material→Create 来创建一个新的材料。

2、在Edit Material 对话框,命名这个材料为Material-1,选择Mechanical→Density,在密度栏中输入7.74 E-9;选择Mechanical→Elasticity→Elastic,在杨氏模量中输入202000,输入0.283 作为泊松比;选择Mechanical→Plasticity→Plastic,在Data 栏中对应位置输入下表1中的数据。

点击OK,退出材料编辑。

3、从主菜单中选择Section→Create,在Create Section 对话框中定义这个区域为Section,在Category 选项中接受Shell 作为默认的选择,在Type 选项中接Homogeneous 作为默认的选择,点击Continue。

4、在出现的Edit Section 对话框中选择Steel 作为材料,输入1.5 作为Shell thickness,并点击OK。

表1 材料塑性属性四、零件组装:进入Assembly 模块,从主菜单中选择Translate Instance选中零件压边圈,提示栏区域会提示选择平移的起始点,在其右侧的文本框可以看到默认的坐标点(0.0,0.0,0.0),接受该默认值点击鼠标中键或直接按回车键。

提示栏区域会提示选择平移的终点,在文本框里输入坐标点(0.0,1.5,0)按回车键或在试图区直接点击鼠标中键。

得到的最终装配图下图所示:五、定义分析步:1、进入Step 模块,从主菜单中选择Step→Create,命名这个分析步为yabianli,接受默认的Procedure type,选择Dynamic,Explicit,点击Continue。

板件冲压成型分析、背景描述当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1•数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3•合理的坯料设计,减少了飞边,也减少原材料的浪费;4•对模具的设计、加工提供合理建议;5•优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2•加快研发速度3•提高产品质量、问题描述1、本实例是关于板件的冲压成型仿真模拟,图1为拉延模具三维实体,图2为模具上模的刚性实体,图3为模具下模的刚性实体,图4为模具压边圈的刚性实体,图5为毛坯的初始形状,其中定义上模、压边圈、下模为离散刚性的, 即在模拟过程中假设这几个部件不发生变形,只有毛坯件发生变形,完成冲压, 在分析过程中定义毛坯为可变性的。

图1拉延模三维模型图2模具上模刚性实体图3模具下模刚性实体图4压边圈刚性实体图5毛坯初始形状2、将上述模具四部分进行装配,其中上模在最上端,下模在最下端,压边圈在下模上,毛坯在压边圈下方下模上放着,在模具冲压的过程中,下模固定不动,由上模向下运动来实现板料的冲压成型,压边圈在上模下压之前已将将板料压紧,防止板料在拉伸的过程毛坯串动,和提高拉伸后型面质量。

拉着板料的边缘, 使拉伸时板料不易起皱。

下图6模具为在abaqus中的装配体。

图6模具装配体3、定义毛坯的材料属性,进入属性模块,定义新材料名称为steel,该材料的密度为7.85E-9,杨氏模量为210000,泊松比为0.31,定义塑性属性为图7所示,True stress Log plastic(MPa) strai n91 0.0131 0.159 10-2171 0.649 10-2211 0.177 10-1251 0.395 10-1291 0.776 10-1图7材料的属性定义4、创建截面类型别壳,类型为均质的截面,同时将截面特性赋予给毛坯。

1.钣金冲压回弹分析

分析钣金冲压时的应力分析,计算钣金产品冲压过程中是否会发送破裂,并计算钣金产品的冲压回弹量以对冲压模进行修正。

2~3次补偿后,可以得到非常高精度的模具CAD数据。

可以把该数据直接传给CAM系统进行加工。

JSTAMP是目前可以生成高精度模具补偿CAD数据的唯一的软件。

通过对钣金产品的有限元分析,可以对产品实体本身的应力分布和变形进行评价,进而判定产品的构造是否合理,帮助工程师设计更为轻量化和优质的产品结构。

目前常用钣金冲压有限元分析软件包括:JSTAMP、 Dynaform、Deform、Autoform等有限元分析软件。

ABAQUSCAE典型例题18、从主菜单中选择Instance →Translate ,选择Pine ,点击Done ,在CAE 警告信息栏中点击Yes 。

在提⽰栏输⼊(0,0,0)和(0,0,0.02),敲回车。

在提⽰栏点击OK 。

最终的构形如右上图显⽰。

接下来,我们定义分析步,接触,边界条件以及加载。

⼀、定义分析步。

1、进⼊Step 模块,从主菜单中选择Step →Create ,命名这个分析步为Contact ,接受默认的Static, General ,点击Continue 。

在出现的Edit Step 对话框中,接受所有默认选择,并点击OK ,创建⼀个分析步。

2、重复上⼀步,创建⼀个分析步,命名为Load ,在Edit Step 对话框中,进⼊Incrementation ⼦选项,输⼊0.1为Initial Increment Size 。

点击OK ,完成分析步的创建。

3、为输出结果创建⼏何集,在主菜单选择Tools →Set →Create ,命名这个⼏何集为ndisp-output ,点击Continue 。

选择如左下图所⽰的点。

点击Done ,完成该步骤。

4、采⽤相同的技术,定义右上图所选的⾯为fixed-face-output ,所选的边为hole-output 。

5、从主菜单中选择Output →Field Output Requests →Manager ,从出现的对话框中选择F-output-1,点击Edit ,删除变量PE ,PEEQ 和PEMAG ,删除选择Forces/Reactions ,点击OK ,点击Dismiss 退出Field Output Requests Manager 。

6、从主菜单中选择Output →History Output Requests →Manager ,从出现的对话框中选择H-output-1,点击Edit ,在Domain 中选择Set name ,并选择ndisp-output ,去掉Energy 选项,输⼊U1,U2,U3。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、由于新产品、由于新产品、新技术的开新技术的开发成本太高、发成本太高、开发时间过长,开发时间过长,开发时间过长,加上开发成果没有保障,加上开发成果没有保障,加上开发成果没有保障,越来越多的公司在研发、越来越多的公司在研发、越来越多的公司在研发、制造过程中制造过程中开始注重仿真技术的应用。

采用ABAQUS 对加工工艺进行模拟有着诸多优点:对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;优化加工过程,提高产品成型质量; 采用ABAQUS 进行仿真模拟的目的:进行仿真模拟的目的: 1.节约开发成本节约开发成本 2.加快研发速度加快研发速度 3.提高产品质量提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,考虑冲压成型过程中,它的结构的对称性,它的结构的对称性,它的结构的对称性,我们通过建立图我们通过建立图3所示的结构,所示的结构,对其进行对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE 完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

的结构。

图1 图2 图3 三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

图1 图2 图3成型模具-阳模压边条金属板成型模具-阴模图4三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE,在出现的对话框内选择Create Model Database。

2、在主菜单model中命名新建模型为Formingexample,并保存文件为examle_forming.cae。

3、从Module列表中选择Part,进入Part模块。

4、选择Part→Create来创建一个新的零件。

在提示区域会出现这样一个信息。

图55、CAE弹出一个如图5的对话框。

将这个零件命名为punch,确认Modeling Space、Type和BaseFeature的选项如下图。

输入300作为Approximate size的值。

点击Continue。

ABAQUS/CAE初始化草图,并显示格子。

6、在左侧工具条上点击,在提示栏中依次输入下表的坐标点,采用图标连接1和2点、6和7点,采用连接图中2、3、4点和4、5、6点。

曲线不用闭合。

点击按钮Done,在弹出的对话框中输入拉伸长度为296,创建拉伸壳,如图6所示。

7、在工具条选择Tools→Datum…,在弹出的对话框中选择Type:Plane,Method:3points,点击OK。

依次选择不在同一直线上的三个点,如下图7所示,如果想修改点的选择,可以在第三个点选中之前点击提示栏的箭头,回退到上一步继续选择。

创建的参考平面如下图8所示。

8、在主菜单上选择Shape→Shell→Revolve。

在提示栏下拉菜单选择vertical and on the right,然后选择上图右所创建的上部的垂直线段,进入平面绘图视图。

9、采用图标和连接图中各点(如步骤6所述顺序),曲线不用闭合。

x y1 -150.0 -31.12 -102.47 -31.13 -93.46 -30.284 -84.76 -27.865 1.57 39.736 34.2 144.407 34.2 200.00图6123图7 图810、在主菜单上选择Add→Construction→Verticle,通过曲线最左边线段上的任何一点点击鼠标左键,然后点击提示栏上的Done按钮。

在弹出的对话框中默认角度为90度,点击OK完成操作。

形成的图形如图9所示。

如果旋转方向跟默认的方向不同,可以通过点击Flip按钮改变该方向。

11、保存文件。

3.2创建成型模具-阴模阴模为一个刚性壳体。

下面我们通过先生成一个变形实体,然后由ABAQUS/CAE的实体直接生成壳体,然后再赋予它刚体属性来完成阴模的创建。

1、选择Part→Create创建新零件。

2、在弹出的对话框中输入名字:dieoriginal,选择3D、Deformable、Solid、Extrusion。

输入1000作为Approximate size的值。

点击Continue。

ABAQUS/CAE初始化草图,并显示格子。

3、在左侧工具条上点击,以(-180,-10),(180,10)为顶点画出一个矩形,可以通过在提示栏中依次输入坐标点,也可以用鼠标直接在视图中点击完成,确定拉伸长度为660,创建拉伸实体,如图10所示。

4、同步骤1、2、3操作,生成一个296×185.5×20的变形体实体零件diecut,在此基础上以185.5×20的表面为基准面生成一个旋转实体,步骤类似于生成punch零件时的第9、10步。

生成的实体如图11所示。

图9 图10 图115、进入Assembly模块,从主菜单中选择Instance→Create,在Create Instance对话框中选择dieoriginal和diecut,并选中Auto-offset from other instances,点击OK。

如图所示。

图126、从主菜单中,选择Instance→Translate,选中零件diecut,提示栏区域会提示选择平移的起始点,点击平板壳的左上角的顶点,然后再点击零件die的左上角顶点(如图13所示的①和②),得到的结果如图14所示。

21图13 图147、从主菜单中,选择Instance→Merge/cut,输入die作为生成的新零件,选择Cut geometry,并选中Suppressoriginal instances,点击Continue…按钮。

在视图中,选择dieoriginal零件作为被切割零件,选择diecut作为切割零件,点击Done。

完成后的图形如图15所示。

8、进入Part模块,对die零件的切割边进行倒角操作。

从主菜单中选择选择Shape→Bland→Round/Fillet,选择如图16所示的两条边,输入圆角半径15,回车。

需要倒圆角的边图16 图17图18图199、从主菜单中选择Shape→Shell→From Solid,在视图区点击die零件的任何一部分,点击快捷区的Done按钮。

从主菜单中选择Shape→Shell→Remove Face,只保留如图19所示的五个表面,将其余表面全部删除。

10、保存文件。

ABAQUS/CAE对非变形体不能进行Merge/cut操作,因此,我们首先生成一个变形实体,在后续的Interaction模块中,我们可以通过赋予变形体以刚体属性来完成刚性die零件的创建。

3.3创建压边条模型-holder1、选择Part→Create创建新零件。

2、在弹出的对话框中输入名字:holderoriginal,选择3D、Deformable、Shell、Extrusion。

输入1000作为Approximate size的值。

点击Continue。

ABAQUS/CAE初始化草图,并显示格子。

3、在左侧工具条上点击,以(-180,0),(180,0)为端点画出一条线段,可以通过在提示栏中依次输入坐标点,也可以用鼠标直接在视图中点击完成,确定拉伸长度为660,创建拉伸壳,如图20所示。

4、同步骤1、2、3操作,生成一个296×185.5的变形体壳体零件holdercut,在此基础上以长为185.5单位的短边为基准生成一个旋转壳,步骤类似于生成punch零件时的第9、10步。

生成的壳如图21所示。

图20 图21选择该面作为拉伸壳参考面选择该边作为”horizentaland on the top”的边图225、参考生成die零件的第5、6、7步完成holder零件的建模。

6、进入Part模块,在主菜单中,选择Shape→Shell→Extrude,选择holder壳面,在快捷区选择horizontal and on the top,如图所示。

连接下图中的多边形区域内的线段和圆弧,点击Done。

在弹出的对话框中输入拉伸深度为40,点击OK。

7、对拉伸处的边生成半径为1的倒角,最终的holder模型如图24所示,保存文件。

图23图243.4生成平板模型-blank1、从主菜单中选择Part→Create来创建冲压平板。

2、在弹出的对话框中输入名字:blank,选择3D、Deformable、Shell、Extrusion。

输入1000作为Approximate size的值。

点击Continue。

ABAQUS/CAE初始化草图,并显示格子。

3、采用图标创建一条线段,两个端点的坐标分别为(-180,0)、(180,0)。

点击Done按钮,在弹出的对话框的拉伸深度中填入660,点击OK。

保存文件。

3.4创建材料1、进入Property模块,在主菜单中选择Material→Create来创建一个新的材料。

2、在Edit Material对话框,命名这个材料为Steel,选择Mechanical→Density,在密度栏中输入7.85E-9;选择Mechanical→Elasticity→ Elastic,在杨氏模量中输入210000,输入0.31作为泊松比;选择Mechanical→P lasticity→ Plastic,在Data栏中对应位置输入下表中的数据。

击OK,退出材料编辑。

True stress (MPa)Log plastic strain910.01310.159 10-21710.649 10-2图252110.177 10-12510.395 10-12910.776 10-13310.1393910.2953、从主菜单中选择Section→Create,在Create Section对话框中定义这个区域为SteelSec,在Category选项中接受Shell作为默认的选择,在Type选项中接受Homogeneous 作为默认的选择,点击Continue。

4、在出现的Edit Section对话框中选择Steel作为材料,输入 1.2作为Plane stress/strain thickness,并点击OK。

5、在Part中选择blank,从主菜单中选择Assign→Section,选择整个Part,ABAQUS 将会把你选择的区域高亮化,在对话栏点击Done,在出现的Assign Section对话框中点击OK。

6、保存文件。

3.5零件组装1、进入Assembly模块,从主菜单中选择Instance→Create,在Create Instance对话框中选中零件:blank、die、holder、punch,并选中Auto-offset from other instances,点击OK,如图27所示。

图272、从主菜单中,选择Instance →Translate ,选中零件die ,提示栏区域会提示选择平移的起始点,点击它的左下角的顶点④,然后再点击零件blank 的左下角顶点①(如图28所示),点击OK 。