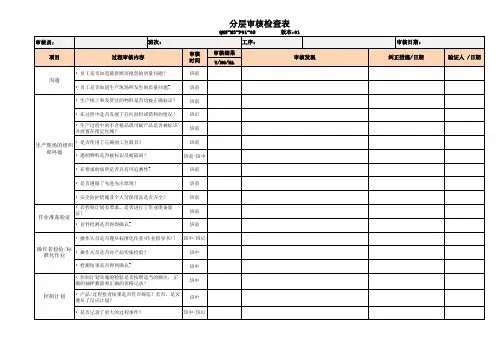

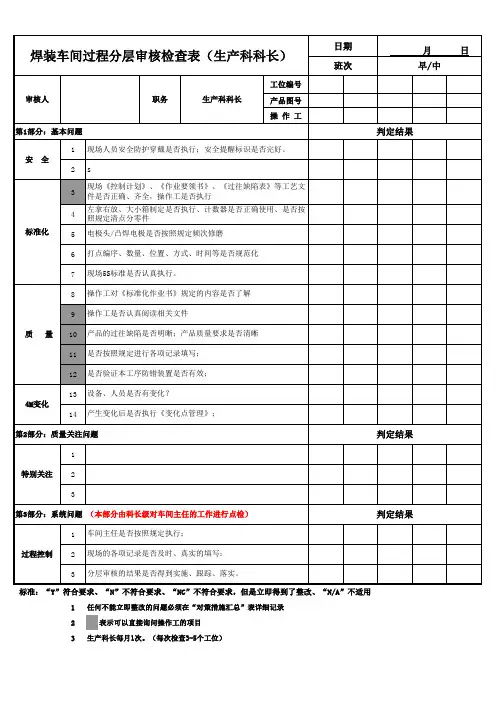

关键重要工位过程分层审核检查表

- 格式:xlsx

- 大小:14.94 KB

- 文档页数:1

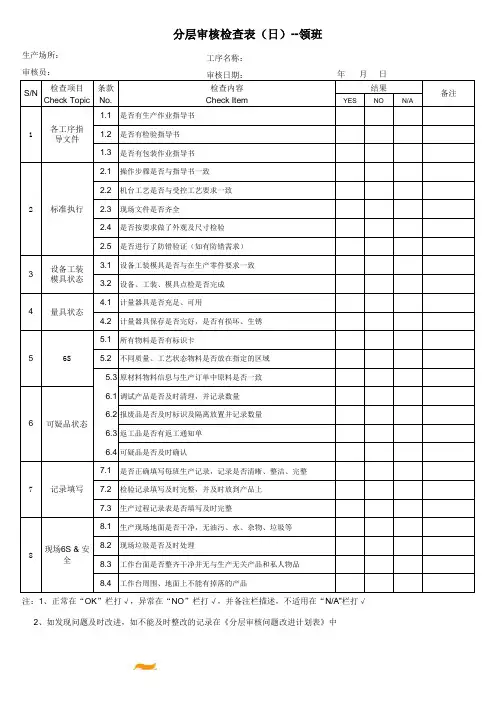

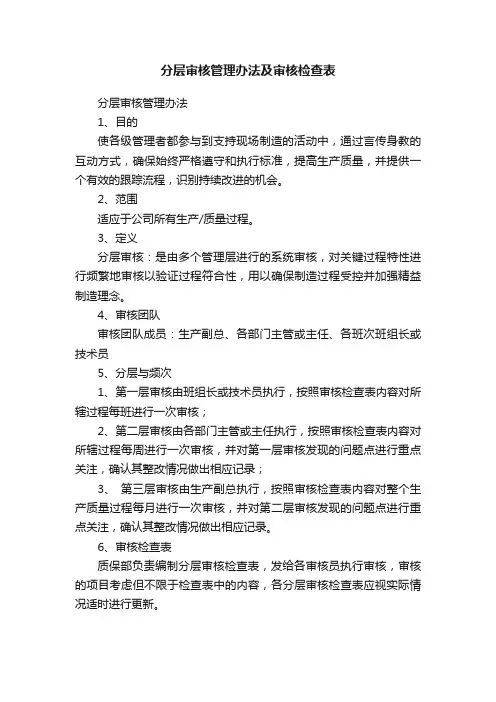

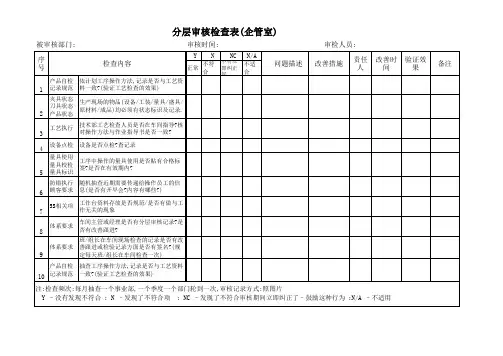

工序名称:检查项目条款检查内容Check TopicNo.Check Item YES NO N/A 1.1是否有生产作业指导书1.2是否有检验指导书1.3是否有包装作业指导书2.1操作步骤是否与指导书一致2.2机台工艺是否与受控工艺要求一致2.3现场文件是否齐全2.4是否按要求做了外观及尺寸检验2.5是否进行了防错验证(如有防错需求)3.1设备工装模具是否与在生产零件要求一致3.2设备、工装、模具点检是否完成4.1计量器具是否充足、可用4.2计量器具保存是否完好,是否有损坏、生锈5.1所有物料是否有标识卡5.2不同质量、工艺状态物料是否放在指定的区域5.3原材料物料信息与生产订单中原料是否一致6.1调试产品是否及时清理,并记录数量6.2报废品是否及时标识及隔离放置并记录数量6.3返工品是否有返工通知单6.4可疑品是否及时确认7.1是否正确填写每班生产记录,记录是否清晰、整洁、完整7.2检验记录填写及时完整,并及时放到产品上7.3生产过程记录表是否填写及时完整8.1生产现场地面是否干净,无油污、水、杂物、垃圾等8.2现场垃圾是否及时处理8.3工作台面是否整齐干净并无与生产无关产品和私人物品8.4工作台周围、地面上不能有掉落的产品记录填写现场6S & 安全12345设备工装模具状态分层审核检查表(日)--领班S/N 备注各工序指导文件标准执行结果 2、如发现问题及时改进,如不能及时整改的记录在《分层审核问题改进计划表》中量具状态6S 可疑品状态生产场所:审核员:注:1、正常在“OK ”栏打√,异常在“NO ”栏打√,并备注栏描述,不适用在“N/A”栏打√678。

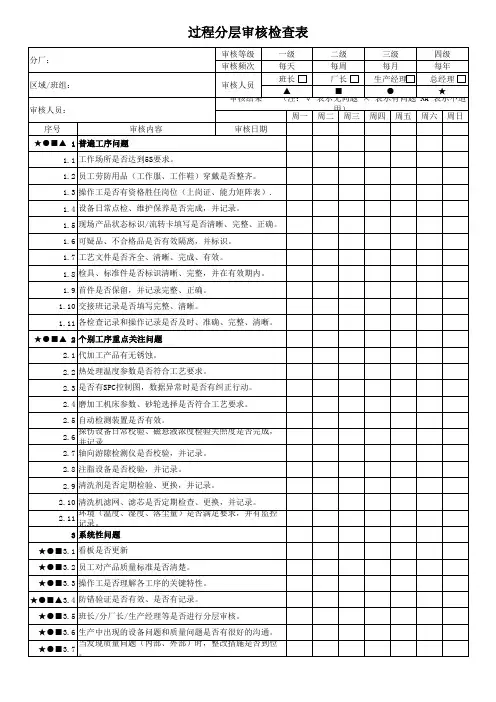

分层审核管理办法及审核检查表

分层审核管理办法

1、目的

使各级管理者都参与到支持现场制造的活动中,通过言传身教的互动方式,确保始终严格遵守和执行标准,提高生产质量,并提供一个有效的跟踪流程,识别持续改进的机会。

2、范围

适应于公司所有生产/质量过程。

3、定义

分层审核:是由多个管理层进行的系统审核,对关键过程特性进行频繁地审核以验证过程符合性,用以确保制造过程受控并加强精益制造理念。

4、审核团队

审核团队成员:生产副总、各部门主管或主任、各班次班组长或技术员

5、分层与频次

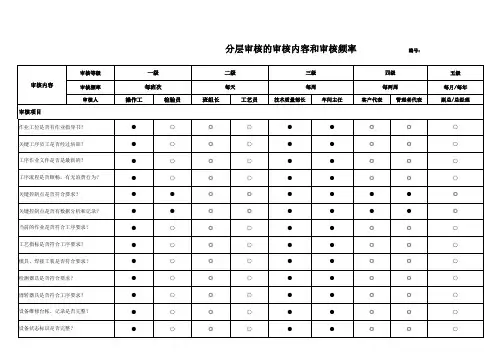

1、第一层审核由班组长或技术员执行,按照审核检查表内容对所辖过程每班进行一次审核;

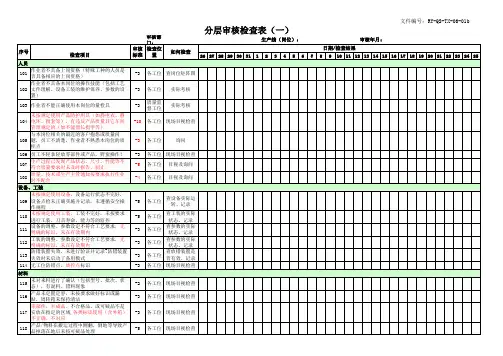

2、第二层审核由各部门主管或主任执行,按照审核检查表内容对所辖过程每周进行一次审核,并对第一层审核发现的问题点进行重点关注,确认其整改情况做出相应记录;

3、第三层审核由生产副总执行,按照审核检查表内容对整个生产质量过程每月进行一次审核,并对第二层审核发现的问题点进行重点关注,确认其整改情况做出相应记录。

6、审核检查表

质保部负责编制分层审核检查表,发给各审核员执行审核,审核的项目考虑但不限于检查表中的内容,各分层审核检查表应视实际情况适时进行更新。

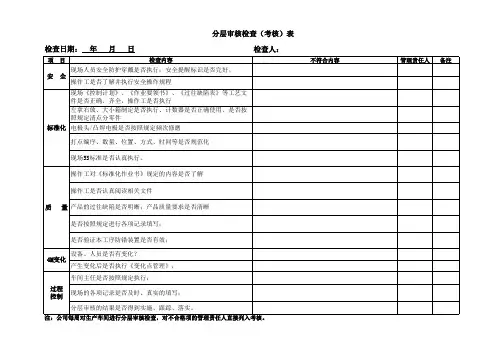

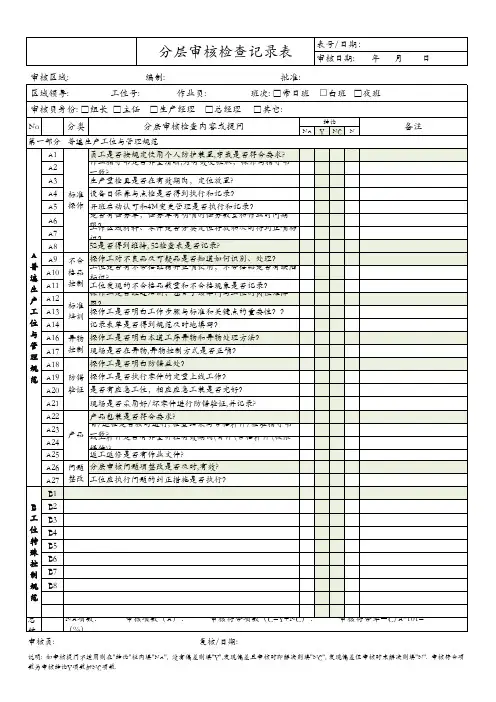

工序名称:审核日期:检查项目条款检查内容Check Topic No.Check Item YES NO N/A 1.1操作人员是否清楚本岗位的岗位职责和工作内容1.2班组长和工人是否严格按照作业标准执行1.3工人工作安排是否合理,员工是否有冗余、繁重的劳动1.4生产线人员对突发、紧急、异常事件的应急响应是否清楚2.1特殊岗位人员是否有资质证书2.2班组长是否每天检查生产报表2.3生产节拍是否均衡,无人等待2.4生产计划是否有效执行2.5生产是否每天及时入库3.1维护保养记录是否按照计划有效实施3.2设备工装模具的故障是否得到有效的实施4.1人机料法环的变化点是否得到有效识别和确认4.2变更后的断点是否得到有效控制5.1是否记录问题点的行动计划表并监督实施0564法兰泄露问题改善验证:以下1、来料检验增加插片变形<0.152、员工对于产品缺陷的识别情况3、每班次将产品剖开1模检测插片部位是否有胶位开裂及包胶厚度尺寸4、0564水密封测试,且测试条件:0.3-0.4bar/60s:测试时观测插片位置是否有气泡出现;设备是否正常?6.1仓库是否按先进先出执行6.2仓库物料标识是否符合要求7.1生产及交付计划是否按时完成7.2客户抱怨信息是否张贴、8D整改措施是否有效准时关闭8现场5S与安全8.1现场5S与安全9.1下一级是否执行分层审核9.2验证下一级的分层审核发现的不符合项是否知道有效的改善措施并且被有效追踪2生产管理3设备工装管理4变更管理5.2生产场所:审核员:分层审核检查表(月)--总经理年 月 日S/N 结果备注1人员管理9下一级分层审核注:1、正常在“OK ”栏打√,异常在“NO ”栏打√,并备注栏描述,不适用在“N/A”栏打√2、如发现问题及时改进,如不能及时整改的记录在《分层审核问题改进计划表》中5改进管理6仓库管理7顾客满意。