热轧带钢的轧机与布置形式

- 格式:pptx

- 大小:1.32 MB

- 文档页数:12

QINGGONG COLLEGE, HEBEI UNITED UNIVERSITY毕业设计说明书设计题目:年产200万吨1580热轧带钢生产线工艺设计摘要本设计任务为年产200万吨热带连轧车间,选择250mm厚坯,双粗轧可逆布置。

产品范围1.5~18mm,典型产品5mm。

产品要求品种广泛,质量优良。

设计内容包括建厂依据,原料选择,轧机数量、形式、能力选择,轧制规程计算,轧制图表,年产量计算,凸度规程计算,电机发热校核,轧辊强度校核,辅助设备校核,金属平衡、燃料消耗计算。

为了能生产高质量的汽车板用热卷,轧制时对中间坯的厚度、凸度、表面光洁度都有较高要求,对温度有更严格的制度。

粗轧机配置CVC,控制凸度,严格控制中间坯凸度,也提高粗轧压下量。

采取辊道边部加热、层流边部遮挡,保证热卷产品残余应力较小。

采用新型板凸度仪,高效处理凸度信息,实现凸度、平直度自动控制,做到表面光洁,尺寸精度高,为后续冷轧提供合格带卷。

所设计热轧厂装备有高效的带钢轧制自学习模型和调节系统,从而使带钢厚度、板形、宽度、终轧和卷取温度的控制精度极高。

能够使产品达到设计产量和品种质量的要求,满足市场需求。

关键字1580热轧带钢;厚板坯;粗轧CVC轧机;汽车板用热卷IAbstractDesigned to complete the design of the task book requirements (more than 2.0 million tons annual output of varieties of tropical plant and rolling). Choice of 250mm thick billet, dual rough layout reversible binding. Product range 1.5 ~ 18mm. Typical Product 5mm.Wide varieties of product requirements, good quality.The basis of content, including plant design, rolling a point of order, the crown of order, the rolling charts, annual production, the crown of order, the electrical heating calibration, intensity calibration roll, check auxiliary equipment, metal balance, fuel consumption calculation.In order to produce high quality hot rolled plate with the car, rolling on the piece thickness, convexity, surface finish requirements are high, the temperature more stringent system. Take roll edge heating, laminar flow edge block, to ensure thermal residual stress in a small volume products. Instrument using the new crown, high crown of information processing to achieve crown, flatness control, so that smooth surface, size and high precision cold-rolled to provide qualified for the follow-up coil.New plant is equipped with hot-rolled strip steel rolling technology and highly efficient model and conditioning systems, so that the strip thickness, flatness, width, end-rolling coiling temperature control and high accuracy. Enable the production of products to meet the design requirements of the quality and variety to meet market demand.Keywords1580 hot rolling mill, double reversible roughing, CVC rolling, strip for carII目录摘要 (I)Abstract (I)引言 (1)第1章文献概述 (2)1.1热轧宽带钢轧机工艺装备的新发展 (2)1.2发展中的问题 (5)第2章建厂依据及产品大纲 (6)2.1建厂依据 (6)2.2产品大纲 (6)2.2.1 坯料规格和技术参数 (7)2.2.2 产品钢种和分类 (7)第3章轧机的比较与选择 (9)3.1 车间布置及设备选用的原则 (9)3.2 轧机的确定与选择 (9)3.2.1 轧机数量的选择 (9)3.2.2 粗轧机形式的选择 (10)3.2.3 精轧机机组的选择 (11)3.2.4精轧板型控制方式选择 (16)第4章典型产品的压下规程设计 (17)4.1 坯料尺寸 (17)4.2粗精轧机组压下量分配 (17)4.3确定速度制度 (20)4.3.1粗轧速度制度的确定 (20)4.3.2精轧速度制度的确定 (21)4.3.3精轧机组轧制延续时间 (22)4.4确定轧制温度制度 (22)4.4.1 粗轧各道次温度确定 (23)4.4.2 精轧各道次温度确定 (24)4.5转速的计算 (24)III河北联合大学轻工学院IV4.5.1前滑值的计算 (24)4.5.2轧辊转速的计算 (26)4.6各机架的空载辊缝值得设定 (27)4.7轧制力矩的计算 (28)4.7.1附加摩擦力矩m M (29)4.7.2空转力矩Mk (31)4.7.3动力矩的计算 (33)第5章 轧制图表与年产量计算 (34)5.1轧制图表的基本形式及其特征 (34)5.1.1单机座可逆式轧机的工作图表 (34)5.1.2连续式轧机的工作图表 (35)5.1.3本次设计轧制图表 (36)5.2 轧钢机的产量计算 (36)5.2.1轧钢机年产量的计算 (37)5.2.2轧钢机平均小时产量的计算 (37)5.2.3轧钢车间年产量的计算 (38)第6章 轧辊强度的校核与电机能力验算 (40)6.1轧辊的强度校核 (40)6.2支撑辊弯曲强度 (40)6.3工作辊扭转强度校核 (42)6.4工作辊与支撑辊的接触应力校核 (45)6.5电机的校核 .............................................................................................. - 48 -6.6主电机的功率计算 (51)第7章 辊型的凸度计算 (53)7.1出口板带凸度计算 (53)7.2热凸度计算 (54)7.3轧制力挠度的计算 (55)7.4 CVC 凸度的计算 (57)第8章 辅助设备的选择 (59)8.1加热炉的选择 (59)8.2除鳞设备的选择 (60)8.3辊道的选择 (62)8.4剪切设备的选择 (64)8.5冷却设备的选择 (65)8.6卷取机的选择 (65)8.7活套支撑器 (67)8.8热卷箱的选择 (67)8.9板坯宽度侧压设备 (69)第9章金属平衡与其他消耗 (72)9.1金属平衡 (72)9.2其他消耗 (73)第10章轧钢车间平面布置及经济技术指标 (74)10.1轧钢车间平面布置 (74)10.1.1 轧钢车间平面布置的原则 (74)10.1.2 金属流程线的确定 (75)10.2 车间技术经济指标 (76)10.2.1 各类材料消耗指标 (76)10.2.2 综合技术经济指标 (79)总结 (82)参考文献 (83)致谢 (1)V引言近几年来我国集中建设了一大批宽带钢热轧机,数量之多,建设速度之快,不仅在我国,在全世界也是空前的。

热轧带钢生产车间布置设计分析热轧带钢简介以板坯或钢锭为原料用热轧方式生产各种中厚钢板、薄钢板和带钢的轧钢车间设计。

热轧板带钢车间设计范围包括中厚板车间设计、连续热轧宽带钢车间设计、施特克尔(炉卷)带钢轧钢车间设计和热轧窄带钢车间设计。

除了以上四类板带轧钢车间外,尚有叠轧薄板车间和行星轧板车间。

工艺流程热轧宽带钢主要生产工艺流程是板坯经加热后由粗轧机组及精轧机组制成带钢。

从精轧最后一架轧机出来的热钢带通过层流冷却到设定温度,由卷取机卷成钢带卷,冷却后的钢带卷,根据用户的不同需求,经过不同的精整作业线加工而成为钢板、平整卷及纵切钢带产品的过程。

设备构成主体、加热炉、推钢机、出钢机、粗轧机组(四机架)、飞剪、精轧机组(七机架连轧)、卷取机、吊车、精整机组(开卷机、矫直机、剪切机、张力卷取机等)。

在进行车间设计时主要是轧机型式和轧机组成的选择,同时从设备的可靠性、产品质量、维修方便、设备结构、外形和机组重量等因素进行比较和选择。

主要轧钢机有中厚钢板轧机、热轧宽带钢轧机、施特克尔(炉卷)带钢轧机和热轧窄带钢轧机。

(1)中厚钢板轧机。

有二辊式、三辊劳特式、四辊式。

轧机布置型式主要有单机架、双机架型式。

现代的中厚板车间设计均采用四辊式轧机,按产品和产量的不同选用单机架或双机架组成,最佳型式是粗轧机和精轧机,均为四辊轧机并顺列布置。

(2)热轧宽带钢轧机。

指辊身长度不小于1000mm的热轧带钢轧机,世界上建设最多的为1500~1800mm和2000~2300mm热轧带钢轧机,最大的达2690mm。

按粗轧机的型式和组成有半连续式、3/4连续式和连续式三种热轧宽带钢轧机。

(3)施特克尔带钢轧机。

主要用于轧制不锈钢、硅钢等难变形金属。

该轧机的特点是在轧机入口和出口设有带卷筒的加热保温炉,用以保持带钢轧制温度,因此在中国称炉卷轧机。

现代的施特克尔带钢车间,一般由一架四辊式可逆式万能粗轧机和一架四辊可逆式精轧机组成。

轧机后设有带钢冷却设备、卷取机和钢板剪切设备。

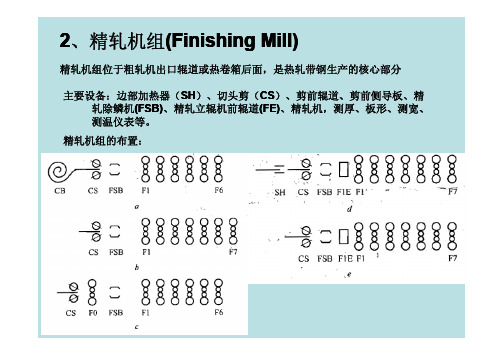

2、精轧机组(Finishing Mill)精轧机组位于粗轧机出口辊道或热卷箱后面,是热轧带钢生产的核心部分主要设备:边部加热器(SH)、切头剪(CS)、剪前辊道、剪前侧导板、精轧除鳞机(FSB)、精轧立辊机前辊道(FE)、精轧机,测厚、板形、测宽、测温仪表等。

精轧机组的布置:2.1 边部加热器位置:切头剪前。

作用:补偿中间坯边部温度,使其与中部温度一致。

边部与中部温差100℃,造成组织性能不均,轧辊边部磨损大。

升温:80~26080~260 ℃针对钢种:冷轧深冲钢、硅钢、不锈钢、合金钢分类:火焰型:带保温罩和煤气烧嘴。

电磁感应型:悬挂式移动型边部加热器结构2.2 切头剪位置:粗轧机后精除鳞机前。

作用:将温度低、形状不良的中间坯头部切除,便于轧件顺利通过精轧机、输出辊道进入卷取机,防止对钢和轧辊表面硌痕。

形式:转鼓式:结构简单,可分别安装不同形状的剪刃分别切头/尾。

mm 。

最大剪切厚度6060mm单侧传动式:双侧传动式:异步剪切式:剪切断面质量好,不连刀。

mm,只有一对剪刃。

曲柄式:剪刃垂直剪切,剪切厚度范围大,最大8080mm转鼓式曲柄式转鼓剪2.3 精轧除鳞机(FSB)位置:精轧机入口。

作用:去除中间坯表面的二次氧化铁皮。

为适应中间坯厚度变化,保证最佳除鳞效果,喷嘴喷射高度可调节。

精轧除鳞机结构2.4 精轧前立辊(F1E )位置:位于F1轧机前。

作用:进一步控制带钢宽度,提高宽度精度,改善边部质量。

侧压量:最大2020mm(mm(坯厚6060mm)mm) 轧制力:最大100吨功能;AWC精轧前立辊结构RALRALRAL。

2、精轧机组(Finishing Mill)精轧机组位于粗轧机出口辊道或热卷箱后面,是热轧带钢生产的核心部分主要设备:边部加热器(SH)、切头剪(CS)、剪前辊道、剪前侧导板、精轧除鳞机(FSB)、精轧立辊机前辊道(FE)、精轧机,测厚、板形、测宽、测温仪表等。

精轧机组的布置:2.1 边部加热器位置:切头剪前。

作用:补偿中间坯边部温度,使其与中部温度一致。

边部与中部温差100℃,造成组织性能不均,轧辊边部磨损大。

升温:80~26080~260 ℃针对钢种:冷轧深冲钢、硅钢、不锈钢、合金钢分类:火焰型:带保温罩和煤气烧嘴。

电磁感应型:悬挂式移动型边部加热器结构2.2 切头剪位置:粗轧机后精除鳞机前。

作用:将温度低、形状不良的中间坯头部切除,便于轧件顺利通过精轧机、输出辊道进入卷取机,防止对钢和轧辊表面硌痕。

形式:转鼓式:结构简单,可分别安装不同形状的剪刃分别切头/尾。

mm 。

最大剪切厚度6060mm单侧传动式:双侧传动式:异步剪切式:剪切断面质量好,不连刀。

mm,只有一对剪刃。

曲柄式:剪刃垂直剪切,剪切厚度范围大,最大8080mm转鼓式曲柄式转鼓剪2.3 精轧除鳞机(FSB)位置:精轧机入口。

作用:去除中间坯表面的二次氧化铁皮。

为适应中间坯厚度变化,保证最佳除鳞效果,喷嘴喷射高度可调节。

精轧除鳞机结构2.4 精轧前立辊(F1E )位置:位于F1轧机前。

作用:进一步控制带钢宽度,提高宽度精度,改善边部质量。

侧压量:最大2020mm(mm(坯厚6060mm)mm) 轧制力:最大100吨功能;AWC精轧前立辊结构RALRALRAL。

600mm热轧带钢生产线工艺实施方案(2005.5)1. 产品方案1.1. 生产规模年产各种规格热轧钢卷60万吨。

1.2. 生产品种普通碳素结构钢、优质碳素结构钢、低合金钢、不锈钢。

b. 原料规格原料厚度: 135~165毫米原料宽度: 150~420毫米原料长度: 5600~6100毫米或 2600~3050毫米最大坯重: 3500公斤选用矩形坯为佳,并且尽量不采用双排料入炉方式组织生产。

1.3. 带钢产品规格带钢厚度: 1.80~6.00毫米带钢宽度: 145~435毫米钢卷内径: 500毫米钢卷外径: 1400毫米(最大)最大卷重: 3500公斤2. 轧钢生产工艺2.1. 执行标准热轧窄带钢是按国家标准组织生产、检验和交货,主要执行的国家标准有:GB/T13304—91 《钢分类》GB/T699—88 《优质碳素结构钢技术条件》GB/T700—88 《碳素结构钢》GB/T1591—94 《低合金高强度结构钢》GB/T1220—84 《不锈钢棒》YB/T2011—83 《连续铸钢方坯和矩形坯》YB/T001—91 《初轧坯尺寸、外形、重量及允许偏差》YB/T002—91 《热轧钢坯尺寸、外形、重量及允许偏差》GB/T8164—93 《焊接钢管用钢带》GB/T3524—92 《碳素结构钢和低合金结构钢热轧钢带》GB/T710—91 《优质碳素结构钢热轧薄钢板和钢带》GB/T5090—93 《不锈钢热轧钢带》GB/T228—87 《金属拉伸试验方法》GB/T4230—84 《金属压缩试验方法》GB/T6397—86 《金属拉伸试验试样》GB/T709—88 《热轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T247—97 《钢板和钢带检验、包装、标志及质量证明书的一般规定》2.2. 金属平衡见表一表一:金属平衡表2.3. 生产工艺流程a.热轧带钢生产工艺流程原料准备→排料→加热→出钢→粗轧立轧→粗轧平轧→飞剪切头→精轧→扭转→夹送→蛇振→冷却及在线热检→引头→卷曲及一次打包→冷却及二次打包→翻卷→收集→标记→过秤计量→入库→复检→发货b.热轧窄带钢生产工艺流程简述检查合格的原料经秤重后,接送入车间原料跨码垛;排料于上料辊道输送至炉后,并对正加热炉纵水管,由推钢机推入燃气连续蓄热式加热炉内加热。

2007年2月・第24卷・第1期Feb.2007 Vol.24 No.1 轧 钢STEEL ROLL IN G ・国外考察・日本热轧带钢技术的发展和现状———随中国金属学会代表团访问日本观感之一王国栋,刘相华(东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110004)摘 要:介绍了日本热轧带钢轧机机型与布置型式的演变,热轧带钢轧机与连铸机的热连接方式,以及超级钢、A HSS 钢板、NANO HITEN 钢板等新产品的开发。

同时以住友金属鹿岛厂的改造为例,介绍了日本热轧带钢生产技术不断改进、不断进步的历史,并指出,借鉴日本的历史,对于我国热轧带钢生产技术的改造和创新,对于我国钢铁工业的发展有重要意义。

关键词:热轧带钢轧机;产品开发;改造;创新中图分类号:T G 335156 文献标识码:A 文章编号:1003-9996(2007)01-0001-06Development and Current Situ ation of H ot Strip R olling T echnology in JapanWAN G Guo 2dong ,L IU Xiang 2hua(The State Key Lab.of Rolling and Automation ,Nort heastern University ,Shenyang 110004,China )Abstract :The mill type and arrangement evolution of hot strip mills ,lingkage of caster and mill ,and new products development ,such as super -steel ,A HSS strip ,and NANO HITEN strip ,etc.,in J apan were in 2troduced.Meanwhile ,taking revamping of the hot strip mill in Kashima Works of Sumitomo Metals as a ex 2ample ,the continuous innovation and progress history of hot strip rolling technology in Japan was introduced.It ponited out that there is great signification to develop Chinese hot strip rolling technology or even iron and steel in 2dustry by refering Japanese history.K ey w ords :hot strip mill ;product development ;reformation ;innovation收稿日期:2006-12-04作者简介:王国栋(1942-),男(汉族),辽宁大连人,教授,中国工程院院士。