刀具半径补偿的应用实例

- 格式:doc

- 大小:29.50 KB

- 文档页数:4

数控车床刀尖半径补偿的原理和应用分析(2011—11-07 19:39:41)分类:工程技术标签:杂谈摘要:分析了数控车削中因刀尖圆弧产生误差的原因,介绍了纠正误差的思路及半径补偿的工作原理,明确了半径补偿的概念。

结合实际,系统介绍了刀具半径补偿的应用方法,及使用中的注意事项。

Abstract: Analyzed the error's reason in numerical control turning because of arc of cutting tool ,introduced the correction error’s mentality and the radius compensation principle of work,cleared about the radius compensation concept. Union reality,introduced the cutting tool radius compensation application method, and in use matters needing attention..关键词:数控车床;假想刀尖;半径补偿;程序轮廓;原理;应用;Key word:CNC lathe;immaginary cutting tool point; radius compensation; procedure outline;principle; using1、前言在数控车床的学习中,刀尖半径补偿功能,一直是一个难点。

一方面,由于它的理论复杂,应用条件严格,让一些人感觉无从下手;另一方面,由于常用的台阶轴类的加工,通过几何补偿也能达到精度要求,它的特点不能有效体现,使一些人对它不够重视.事实上,在现代数控系统中,刀尖半径补偿,对于提高工件综合加工精度具有非常重要的作用,是一个必须熟练掌握的功能。

2、刀尖圆弧半径补偿的原理(1)半径补偿的原因在学习刀尖圆弧的概念前,我们认为刀片是尖锐的,并把刀尖看作一个点,刀具之所以能够实现复杂轮廓的加工,就是因为刀尖能够严格沿着编程的轨迹进行切削。

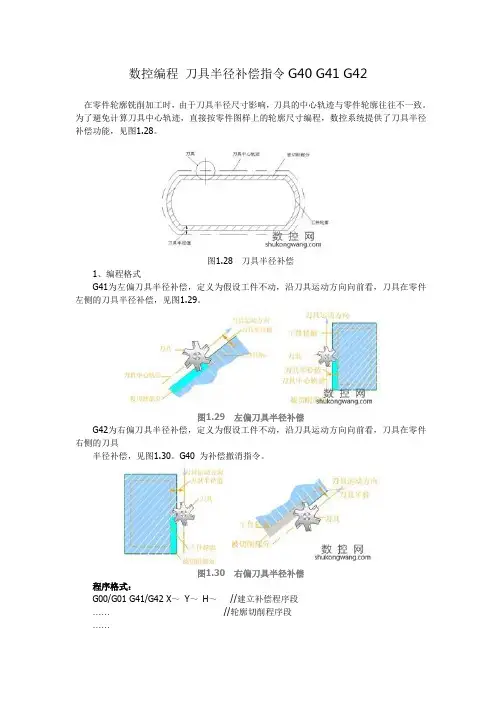

数控编程刀具半径补偿指令G40 G41 G42在零件轮廓铣削加工时,由于刀具半径尺寸影响,刀具的中心轨迹与零件轮廓往往不一致。

为了避免计算刀具中心轨迹,直接按零件图样上的轮廓尺寸编程,数控系统提供了刀具半径补偿功能,见图1.28。

图1.28刀具半径补偿1、编程格式G41为左偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在零件左侧的刀具半径补偿,见图1.29。

图1.29左偏刀具半径补偿G42为右偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在零件右侧的刀具半径补偿,见图1.30。

G40 为补偿撤消指令。

图1.30右偏刀具半径补偿程序格式:G00/G01 G41/G42 X~Y~H~//建立补偿程序段……//轮廓切削程序段……G00/G01 G40 X~Y~//补偿撤消程序段其中:G41/G42程序段中的X、Y值是建立补偿直线段的终点坐标值;G40程序段中的X、Y值是撤消补偿直线段的终点坐标;H为刀具半径补偿代号地址字,后面一般用两位数字表示代号,代号与刀具半径值一一对应。

刀具半径值可用CRT/MDI方式输入,即在设置时,H~= R。

如果用H00也可取消刀具半径补偿。

2、工作过程图1.31~图1.33表示的刀具半径补偿的工作过程。

其中,实线表示编程轨迹;点划线表示刀具中心轨迹;r等于刀具半径,表示偏移向量。

(1)刀具半径补偿建立时,一般是直线且为空行程,以防过切。

以G42为例,其刀具半径补偿建立见图1.33。

图1.31建立刀具半径补偿(2)刀具半径补偿一般只能平面补偿,其补偿运动情况见图1.32。

图1.32 刀具半径补偿运动(3)刀具半径补偿结束用G40撤销,撤销时同样要防止过切,如图1.33。

图1.33撤消刀具半径补偿(4)注意:图1. 34刀具半径补偿量的改变1)建立补偿的程序段,必须是在补偿平面内不为零的直线移动。

2)建立补偿的程序段,一般应在切入工件之前完成。

加工中心操作工论文(国家职业资格二级)论文题目:浅谈数控铣削中刀具半径补偿的应用姓名:______________________________身份证号:___________________________准考证号:___________________________工作单位:___________________________数控铳削中刀具半径补偿的应用摘要刀具半径补偿在数控机床加工编程中应用非常广泛,在零件加工的程序编程时能够合理的应用刀具半径补偿,是简化被加工零件程序的重要方法。

特别是对二维图形编程时,不需要考虑加工时刀具实际直径的大小及零件的实际轮廓轨迹进行编程。

在程序中使用刀具半径补偿功能,当在加工过程中刀具出现磨损,实际刀具尺寸与编程时规定的刀具尺寸不一致时,可以通过更改刀具半径补偿值使机床加工出符合技术要求的零件,同时还可以在同一加工程序中实现零件的粗加工、半精加工、精加工,简化了程序,节省加工前的准备工作,提高了生产效率,降低了技术人员的劳动强度。

本文就数控铳床(华中世纪星系[关键词]数控机床刀具半径补偿编程统)加工中如何运用刀具半径补偿做一些探讨。

刖言现代数控加工技术将机械制造技术、微电子技术和计算机技术等有机地结合在一起,使传统的机械制造方法和生产工艺发生了革命性的变化。

数控机床在各行各业中已经得到了广泛的应用,社会生产中对机械产品的生产效率、精度、性能等要求不断提高。

因此,能够正确、灵活的运用每一项指令,对零件的加工生产至关重要。

一、刀具半径补偿的概念在数控铣床上,由于程序所控制的刀具刀位点的轨迹和实际刀具切削刃口切削出的形状并不重合,它们在尺寸大小上存在一个刀具半径和刀具长短的差别,为此就需要根据实际加工的形状尺寸算出刀具刀位点的轨迹坐标,据此来控制加工。

按刀具半径补偿偏置位置可分为两类:1、刀具半径左补偿G41,即刀具沿工件左侧运动方向时的半径补偿;2、刀具半径右补偿G42即刀具沿工件右侧运动时的半径补偿。

刀具半径补偿常见错误及问题分析南海信息技术学校机械科组沈宠棣摘要: 本文由数控编程教学过程中学生应用刀具半径补偿编程时出现的错误问题出发,探讨了刀具半径补偿功能应用中的错误分析,力求通过错误分析找出问题所在,让学生能够准确应用刀具半径补偿功能,保证了零件加工的尺寸精度(加工精度)。

关键词: 数控编程数控加工刀具半径补偿数控加工具有加工精度高、效率高、质量稳定等特点,而合理掌握刀具补偿方法,灵活应用刀具补偿功能,合理设置刀具半径补偿值,是保证精度和质量稳定的重要因素,在数控编程加工编程的教学过程中,学生经常的出现一些刀具半径补偿功能应用上的错误,因此,有必要对数控加工的刀具半径补偿方法进行探讨。

一、刀具半径补偿原理数控机床在加工过程中,它所控制的是刀具中心的轨迹。

在数控编程时,可以根据刀具中心的轨迹进行编程,这种编程方法称为刀具中心编程。

粗加工中由于留有余量对零件的尺寸精度影响不大,对简单图形可采用刀具中心轨迹编程。

而当零件加工部分形状较为复杂时,如果选用刀具中心编程会给计算关键点带来很大工作量,而且往往造成由于关键点计算误差影响机床的插补运算,进而产生报警,使加工无法正常进行,那么我们可以利用理论轮廓编程,即按图形的实际轮廓进行编程。

采用理论轮廓编程,在系统中预先设定偏置参数,数控系统就会自动计算刀具中心轨迹,使刀具偏离工作轮廓一个刀具值,从而使得刀具加工到实际轮廓,这种功能即为刀具半径补偿功能。

二、刀具补偿的过程数控系统的刀具补偿是将计算刀具中心轨迹的过程交由CNC系统执行,编程时不考虑刀具半径,直接根据零件的轮廓形状进行编程,而实际的刀具半径则放在一个可编程刀具半径的偏置寄存器中,在加工过程中,CNC系统根据零件程序和刀具偏置寄存器中的刀具半径自动计算刀具中心轨迹,完成对零件的加工。

当刀具半径发生变化时,不需要修改零件程序,只需修改刀具半径寄存器中的刀具直径值。

现代CNC系统一般都设置有16,32,64或更多个可编程刀具偏置寄存器,并对刀具进行编号,专供刀具补偿之用。

案例分析(一)---刀具半径补偿的应用实例

一、刀具半径补偿的过程及刀补动作

1.刀具半径补偿指令格式

格式:N—(G17 G18 G19)(G41 G42)α-β-D-;

N—G40 α-β-;

其中:G41为左刀补,G42为右刀补,G40为取消刀补;α、β∈(X、Y、Z、U、V、W)为指令终点的数值,即刀具半径值。

刀补执行时,采用交点运算方式,既是每段开始都先行读入两段、计算出其交点,自动按照启动阶段的矢量作法,作出每个沿前进方向左侧或右侧加上刀补的矢量路径。

2.刀具半径补偿的过程

设要加工如图3所示零件轮廓,刀具半径值存在D01中。

1)刀补建立

刀具接近工件,根据G41或G42所指定的刀补方向,控制刀具中心从与编程轨迹重合过渡到与编程轨迹偏离一个刀具半径。

当N4程序段中写上G41和D01指令后,运算装置立即同时先读入N6、N8两段,在N4段的终点(N6段始点),作出一个矢量,该矢量的方向与下一段的前进方向垂直向左,大小等于刀补值(即D01的值)。

刀具中心在执行这一段(N4段)时,就移向该矢量的终点。

在该段中,动作指令只能采用G00或G01,不能用G02或G03。

2)刀补状态

控制刀具中心的轨迹始终始垂直偏移编程轨迹一个刀具半径值的距离。

从N6开始进入刀补状态,在此状态下,G01G02G03G00都可用。

3)刀补撤消

在刀具撤离工作表面返回到起刀点的过程中,根据刀补撤消前G41或G42的情况,刀具中心轨迹与编程轨迹相距一个刀具半径值过渡到与编程轨迹重合。

当N14程序段中用到G40指令时,则在N12段的终点(N14段的始点),作出一个矢量, 它的方向是与N12段前进方向的垂直朝左、大小为刀补值。

刀具中心就停止在这矢量的终点,然后从这一位置开始,一边取消刀补一边移向N14段的终点。

此时也只能用G01或G00,而不能用G02或G03等。

二、需要特别注意的问题及应用技巧

1.注意的问题

1)注意明确刀补的方向若在刀补启动开始后的刀补状态中,存在两段以上没有移动指令或存在非指定平面的移动指令段(即刀补方向不明确时),则有可能产生进刀不足或进刀超差现象。

下面举例说明,若刀具开始位置为距工件表面80mm,切削深度为5mm,刀具直径12mm的立式端面铣刀。

图3程序改为如下编制,则会出现如图4所示的进刀超差现象。

原因是当从N4段进入刀补启动阶段后,只能读入N6、N8两段,但由于Z轴是非刀补平面而且读不到N10以后的段,也就作不出矢量,确定不了进刀的方向。

此时尽管用G41进入了刀补状态,但刀具中心却并未加上刀补,而直接移动到了P1点,当P1执行完N6、N8段后,再执行N10段,刀具中心从P1移动到交点A,此时就产生了图示的进刀超程(过切)工件被切掉一块。

2)起点的距离与刀具半径之间的关系从刀具起点到刀补状态的起点如图4所示O→P1,需要一个过程来完成,即刀位点移动一个刀具半径的过程,要有足够的距离过渡,而这距离要求比刀具半径大,一般大于或等于三分之二刀具直径值。

此距离必须在程序编制时表达出来,否则,就有可能产生进刀不足(内

轮廓加工时)或进刀超程,造成加工工件报废。

如上面的%1001程序,若所选刀具直径为50毫米,即使编程方法正确,运行时也会出现过切现象,因为从O点(起刀点)到(20,20)刀补起点的距离为28。

28毫米,小于三分之二刀具直径值。

3)刀补起点的位置要合理若P1点坐标选为(20,25),则即使按%1000的方法编程,运行时也会出现超差现象,原因是刀补起点位置选得不恰当。

刀补起点要求与刀补方向为同一直线。

2.应用技巧为了避免进刀超差现象,充分利用刀具半径补偿指令功能。

现总结以下几种编程技巧。

1)方法一

按此程序运行时,N6段和N12的指令是相同方向,因此从N4开始刀补启动后,在P1(20,9)点上即作出了与N6段前进方向垂直向左的矢量,刀具中心也就向着该矢量终点移动。

当执行N6段时,由于N8、N10是Z轴移动的原因而不知道下段的前进方向,此时刀具中心就移向在N6段终点P2(20,10)处所作出的矢量的终点P3处,在P3点执行完N8、N10后,再移向交点A,此时的刀具轨迹如图5所示就不会产生进刀超差了,这种方法中重要的是N6段指令的方向与N12段必须完全相同,移动量大小无关系(一般用1mm即可)。

2)方法二编程时,先完成Z轴移动,再进入刀补启动(如程序%1003)。

此方法同样可以避免进刀超程,而且比较简单,但条件是刀具下刀位置与工件绝对没有干涉。

3)方法三利用刀补指令使粗、精加工程序简化。

如图6所示,可有意识地改变刀具半径补偿量,因为刀具半径补偿指令是按照刀库表中的刀具半径值而确定补偿量的大小的,而不管实际用的刀具的半径值的大小。

那么,我们在应用时则可用同一把刀具、同一条程序、不同的切削余量完成加工。

从图中可以看出,当设定补偿量为ac时,刀具中心按cc运动,第二次设定补偿量为ab时刀具中心按bb运动完成切削。

这样就可以通过改变刀库表的刀具半径的参数,来完成多次切削而不用重新编写程序。

对加工不同材料的工件可以用同一条程序选用不同的加工余量进行精加工。

其编程方法和以上相同。

三、注意事项

1.刀具半径补偿功能只有伴随相应的插补运动(如G01、G00等),才能有效。

2.使用该功能必须先确定插补平面。

3.加工内圆弧轮廓时设定刀具半径不应大于工件轮廓中的半径,否则系统将提示“过切或有碰撞危险”。

4.不要在圆弧插补过程中启动或取消刀具半径补偿功能。

5.如存有二段以上的没有移动指令或存在非指定平面轴的移动指令段,则有可能产生进刀不足或进刀超差,

6.要考虑如切入、切出等工艺的一些要求。