橡胶硫化促进剂OTOS

- 格式:pdf

- 大小:87.75 KB

- 文档页数:1

天然胶:RSSIX;RSS1#;RSS2#;RSS3#;RSS4#;RSS5#。

质量按顺序降低。

CSR﹕中國標準膠SMR 马来西亚标准胶SIR﹕印度尼西亞標準膠TTR﹕泰國標準膠ISNR﹕印度標準膠SSR﹕新加坡標準膠ENR-50 环氧化天然橡胶CV 恒粘橡胶LV:低粘橡胶,门尼值为45+-5度,可以不经过素炼直接混炼。

充油天然橡胶:低温防滑性好。

MG:易操作橡胶SP接枝橡胶SBR 1205:苯乙烯25%;丁二烯75%。

溶液型聚合。

可以部分取代SBR1006/1008/1009/密炼机密炼会增加10-15%体积。

耐磨耐曲折,耐低温,耐压缩变形。

SSBR303人造胶:溶液型苯乙烯丁二烯橡胶,苯乙烯48%;丁二烯52%。

主要用于透明料,与RB,IR共用10-20PHR。

S1430:1,3 丁二烯-苯乙烯聚合物。

可增加硬度,柔韧性和耐磨。

S2250/KA8802人造胶:丁二烯,苯乙烯,丙烯晴聚合体。

BIIR2244/X2:异丁烯,异戊二烯,丁基橡胶。

HP100:氯磺化聚乙烯CSM》96%。

四氯化碳《0.2%MILLATHANE-97:聚脂聚氨基甲酸乙酯橡胶。

聚醚类合成尿素橡胶IR-307人造胶:聚异戊二烯99.99%,可做透明底,奶嘴,接着剂,胶囊。

E-BR:乳液聚合顺式聚丁二烯橡胶,含高芳氢油35份。

UBE BR150L人造胶:100%聚丁烯。

BR9000:一般顺丁橡胶BR9175:充油顺丁橡胶37.5%BR9075:充油顺丁橡胶IM(PIB): 聚异丁烯XNBR﹕羧基丁晴橡胶HNBR﹕氫化丁晴橡胶PBR﹕丁比橡胶ACM﹕丙烯酸脂橡膠AEM:乙烯-丙烯酸橡胶CSM﹕氯磺化聚乙烯CPE﹕氯化聚乙烯CO﹕均聚氯醇橡膠ECO﹕共聚氯醇橡膠PUR(PU)﹕聚氨脂橡膠AU﹕聚脂型聚氨脂橡膠EU﹕聚迷型聚氨脂橡膠Q﹕硅橡膠MQ﹕二甲基硅橡膠MVQ﹕甲基乙烯基硅橡膠MPQ﹕甲基苯基硅橡膠MPVQ﹕甲基苯基乙烯基硅橡膠MFVQ﹕氟硅橡胶MNVQ﹕晴硅橡胶TPF﹕四丙氟橡胶PNF﹕氟化磷晴橡胶CNR﹕羧基亞硝基氟橡胶TPE﹕熱塑型彈性體TPNR﹕熱塑型天然橡膠SIS﹕熱塑型苯乙烯-异戊二烯嵌段共聚物TPO﹕熱塑型聚烯氰TPEE﹕熱塑型聚脂彈性體LPB﹕液体聚丁二烯LCR﹕液体氯丁橡膠PNBR﹕粉末丁晴橡膠EV A﹕乙烯乙酸乙烯脂SBS﹕熱塑型苯乙烯-丁二烯嵌段共聚物SEBS﹕苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物TPV﹕熱塑型硫化膠EEA﹕熱塑型乙烯-丙烯酸乙脂彈性體PVC-TPE﹕聚氯乙烯熱塑型彈性體LNBR﹕液体丁晴橡膠PSR﹕液体聚硫橡膠PCR﹕粉末氯丁橡膠1,2-PB:低分子量的1,2聚丁二烯橡胶碳母料CMB:碳35.5%/聚合物54.5%/加工油4.4%UL00328 塑胶粒:醋酸乙烯醋28%,聚乙烯72%ELV ALOYAC系列塑胶粒:乙烯丙烯酸正丁酯聚合物》99% LEVANELT800改质剂:乙烯与乙烯酯组成之聚合物。

格雷促橡胶促进剂OTOS EPDM,NBR,SBR等橡胶环保型促进剂

产品说明OTOS适用于天然、顺丁、丁苯、丁腈等橡胶。

具有硫化速度快、焦烧时间长、硫化胶定伸强度高、永久变形小、压缩生热低、弹性好等优良特性。

与苯并噻唑或次磺酰胺类促进剂并用,

具有显著的协同效应。

采用并用体系可较大幅度地减少促进剂总用量,从而降低混炼胶成本。

该产品在有效硫化体系或未有效硫化体系中可作硫给予体使用。

用于高温硫化,当温度高于

149℃后,活性很大。

用于天然胶高温硫化时,有很好的抗硫化还原性。

与TMTD或DM并用,

可加速硫化,获得极低的压缩永久变形的橡胶产品。

广泛的应用于轮胎翻新、橡胶减震以及

要求动态压缩变形好的橡胶产品。

用量 1.0%-2.0%,具体需实验确定。

应用各种模压和挤出制品、发泡橡胶制品、硬质橡胶。

包装25 公斤装,牛皮纸袋。

存稳定性阴凉、干燥处,原包装密封存放1年。

中国橡胶助剂工业的过去、现在和未来1 历史1 1 工业体系的形成中国的橡胶助剂工业始创于1952年,由南京化工厂开发并生产出防老剂A (苯基α萘胺)和防老剂D(苯基β萘胺),由沈阳东北助剂总厂开发并生产出促进剂M(2 巯基苯并噻唑),总产量只有38t.当时国家实行专业分工,由南京化工厂生产防老剂,沈阳东北助剂总厂生产促进剂,由此形成了支撑中国橡胶助剂工业的支柱企业,其主导作用影响至今。

这两个厂相继于1957年生产出促进剂DPG(二苯胍),DM(二苯并噻唑二硫化物)和TMTD(四甲基秋兰姆二硫化物);1964年生产出促进剂CZ(N 环己基苯并噻唑次磺酰胺)和防老剂4010(N 环己基N′ 苯基对苯二胺);1972年生产出防老剂4010NA(N异丙基N′ 苯基对苯二胺,IPPD);1978年生产出防老剂BLE(丙酮与二苯胺高温反应物)和RD(2,2,4 三甲基 1,2 二氢化喹啉聚合物)。

从20世纪70年代以后,一批中、小橡胶助剂厂建立,重复建设了上述橡胶促进剂和防老剂的生产线,迅速扩大了这两大助剂的产量。

可以认为,20世纪50~70年代是中国橡胶助剂工业体系的形成期,由此奠定了中国橡胶助剂工业的基础。

1 2 品类品种的发展进入20世纪70年代,一些科研院所和高等院校参与研究开发,中国橡胶助剂开始向多品种发展。

1964年,原化工部组建了化工部太原化工研究所(现山西省化工研究所)专门从事聚合物添加剂的开发。

在橡胶助剂方面,开发出了促进剂OTOS、DZ、TP和二硫代氨基甲酸酯;防老剂KY 405;硫化剂DL 268和CJ 306;硫化树脂TXL 201和202;增粘树脂TXN 203和204;补强树脂BQ205;增塑剂A和A50;塑解剂SJ 103;聚氨酯橡胶水解稳定剂多硫化二亚胺等。

北京橡胶工业研究设计院先后开发出了促进剂DZ;硫化剂不溶性硫黄IS系列和硫黄给予体DTDM;间甲粘合体系,其中包括六甲氧基甲基蜜胺型亚甲基给予体粘合剂A、A的预分散型粘合剂RA 50和RA 65、六亚甲基四胺与间苯二酚的络合物RH以及间苯二酚给予体预分散型粘合剂RS和RS 11和间苯二酚乙醛预缩合树脂RE;橡胶与镀黄铜钢丝帘线粘合用钴盐粘合剂RC系列,其中包括硼酰化钴RC B16和RC B23、新癸酸钴RCD20、环烷酸钴RC N10、硬脂酸钴RC S95;橡胶增粘剂对叔丁基苯酚甲醛树脂TKB系列和对特辛基苯酚甲醛树脂TKO系列、超级增粘剂TKM系列和国际型高补强高增硬酚醛二阶树脂PFM系列。

促进剂

在橡胶硫化中,凡能加快橡胶与硫化剂反应速率的物质,统称为硫化促进剂,简称促进剂。

它可以大大加快橡胶与硫化剂之间的反应,提高硫化速度,降低硫化温度,缩短硫化时间,减少硫化剂用量,同时硫化胶的物理机械性能、化学性质以及外观也能得到相应的改善。

因此,促进剂是橡胶工业必不可少的原材料之一。

促进剂分无机促进剂和有机促进剂两类。

无机促进剂因其效率低、硫化胶性能差,除了在个别情况下少量使用外,目前已被有机促进剂所取代。

有机促进剂的效能高、硫化特性好,硫化胶的物理机械性能与老化性能优良,这类促进剂得到迅速发展。

目前商品化的有一百多种,按化学结构可分为:二硫代氨基甲酸盐类,黄原酸盐类、秋兰姆类、噻唑类、次磺酰胺类、醛胺类、胍类、硫脲类、胺类等。

选择促进剂时要全面考虑以下诸因素:①橡胶类型,不同橡胶采用不同的硫化体系,其中包括促进剂类型的选择与匹配;②焦烧性能,促进剂对胶料的焦烧时间起决定性影响,选择时必须保证在普通加工中不致过早硫化;③硫化胶性能,要选择合适的促进剂来提高硫化胶的物理机械性能和耐老化性能;④硫化速度,根据胶料需要的硫化时间来选择促进剂;⑤硫化胶耐硫化返原性,这在厚制品(如轮胎)中特别重要,因橡胶的导热性差,受热部位应选用耐返原性好的促进剂;

⑥促进剂在胶料中的分散性、污染性、着色性、毒性以及对其他配合剂的影响。

随着汽车制造工业的快速发展,轮胎产量将会以比较高的速度增长。

预测,近期内橡胶制品业对橡胶促进剂的需求量可能以每年10%的速度继续增长。

氟橡胶硫化促进剂概述氟橡胶是一种具有优异耐热性、耐油性和耐化学品性能的合成橡胶,广泛应用于航空航天、汽车、化工等领域。

然而,氟橡胶的硫化速度较慢,为了提高其硫化速度和性能,需要添加硫化促进剂。

本文将介绍氟橡胶硫化促进剂的作用机理、常用的硫化促进剂种类及其特点,以及在氟橡胶中的应用。

作用机理氟橡胶硫化促进剂是一种能够加速氟橡胶硫原子与双键结合形成交联网络的物质。

它通过以下几个方面发挥作用:1.活化双键:氟橡胶中存在许多双键结构,硫化促进剂可以与这些双键反应,使其活化,易于与硫原子发生反应。

2.催化硫原子的引入:硫化促进剂可以催化硫原子从硫源中释放出来,并加速其与双键结合形成交联结构。

3.加速硫化反应:硫化促进剂可以提高氟橡胶硫化反应的速度,缩短硫化时间。

常用的硫化促进剂种类及特点1. 有机过氧化物有机过氧化物是一类常用的氟橡胶硫化促进剂,具有以下特点: - 可分解为自由基,与双键发生反应; - 硫化速度快,能够在较短时间内完成氟橡胶的硫化; - 灵敏性高,对温度和酸碱等环境因素敏感。

2. 高活性酚类高活性酚类也是常用的氟橡胶硫化促进剂之一,具有以下特点: - 可与双键发生加成反应; - 硫化速度较快,能够在相对较低温度下完成硫化; - 对温度和酸碱等环境因素影响较小。

3. 碳酸铵盐碳酸铵盐是一种廉价、易得的氟橡胶硫化促进剂,具有以下特点: - 能够与双键发生加成反应; - 硫化速度较慢,适用于长时间硫化的需求; - 对温度和酸碱等环境因素影响较小。

氟橡胶中的应用氟橡胶硫化促进剂在氟橡胶制品的生产中起到重要作用,常见的应用包括: 1. 密封件:氟橡胶制成的密封件广泛应用于汽车、航空航天等领域,硫化促进剂能够加速其硫化反应,提高密封性能和耐高温性能。

2. 电缆绝缘层:氟橡胶电缆绝缘层具有优异的耐油、耐溶剂性能,硫化促进剂可以提高其硫化速度和交联密度,增强绝缘层的机械强度和耐磨性。

3. 耐油管道:氟橡胶制成的耐油管道广泛应用于石油、化工等领域,硫化促进剂可以加快其硫化速度,提高管道耐腐蚀性和耐高温性能。

二甘醇(Diethylene glycol)(Diglycol)又称乙二醇醚或二乙二醇醚,分子结构式HO-CH2-CH2-O-CH2-CH2-OH,分子量C4H10O3 106.12,其具有无色、无臭、透明、吸湿性的粘稠液体,有着辛辣的甜味,无腐蚀性,低毒。

沸点245℃,熔点-6.5℃,凝固点-10.45℃,闪点123.9,折射率1.4472,相对密度1.1184,粘度0.30泊,易溶于水、醇、丙酮、乙醚、乙二醇等其它极性溶剂,化学性质与乙二醇相似。

主要可用作各种用途的溶剂、天然气脱水干燥剂、芳烃分离萃取剂、纺织品润滑剂、软化剂、整理剂,以及硝酸纤维素、树脂、油脂和印刷油墨等溶剂,也用作刹车液、压缩机润滑油中的防冻剂组份,还可用于配制清洗剂,并在油墨等其它日用化学品中作分散性溶剂。

二甘醇分子结构中含有醚键和羟基两种官能团,使它具有独特的物理性能和化学性能。

因此,以二甘醇为原料,可制取醚、酸、酯、胺、等多种化工产品,其主要产品有吗啉及其衍生物,1,4一二恶烷(1,4一二氧环已烯),二甘醇单(双)醚,二甘醇酯类(饱和酯和不饱和酯)等,被广泛应用于石油化工、橡胶、塑料、纺织、涂料、粘合剂、制药等行业,用途十分广泛。

二、二甘醇原料来源二甘醇主要来自于环氧乙烷(EO)水合生产乙二醇(EG)的副产物,在副产物中二乙二醇(二甘醇)含量约占8~9%、三乙二醇(三甘醇)占~1%、其余为更高分子量的聚乙二醇,而副产物生成量随着环氧乙烷和水的配比的变化而变化。

近年来,随着国内大型乙二醇生产装置的相继建成投产,目前我国乙二醇生产能力已高达104~105万吨/年,那么二甘醇的产量增长就很快,估计约可达10万吨/年左右。

随着即将建成投产的南海石化的32万吨/年乙二醇装置和不久上海石化的38万吨/年乙二醇装置也将建成,届时全国和上海地区的二甘醇产量将会进一步增长。

因此,开发二甘醇的下游产品,做好二甘醇的综合利用,是极具有经济价值和市场潜力的项目。

氟橡胶硫化促进剂氟橡胶是一种具有优异耐化学介质、耐高温、耐候性和耐磨损性能的特种橡胶材料,被广泛应用于制造化工、石油、航空航天等领域的密封件、管道、手套、鞋底等产品。

而氟橡胶硫化促进剂是一种重要的化学添加剂,能够加速氟橡胶的硫化反应,提高氟橡胶的硫化速度和硫化程度,进而改善氟橡胶的物理性能和化学稳定性。

本文将从氟橡胶硫化机理、硫化促进剂的种类与作用机理、硫化工艺等方面探讨氟橡胶硫化促进剂的重要性和应用价值。

一、氟橡胶硫化机理氟橡胶硫化是指将氟橡胶与硫化剂在一定条件下反应形成交联结构的过程。

硫化剂主要分为硫、硫醚、过氧化物、硫脲等。

在硫化过程中,硫化剂与氟橡胶中的双键发生反应,形成新的硫化键,使氟橡胶分子间形成交联结构,从而提高氟橡胶的硬度、强度、弹性、耐热性和耐化学性。

二、硫化促进剂的种类与作用机理硫化促进剂是指能够加速氟橡胶硫化反应的化学添加剂。

常见的硫化促进剂有硫化酰胺类、硫酸盐类、过氧化物类、有机酸类、氧化锌类等。

这些硫化促进剂的作用机理主要有以下几种:1、增加活性基团:硫化酰胺类硫化促进剂可以在氟橡胶中生成活性基团,加速硫化反应的进行。

2、增加自由基源:过氧化物类硫化促进剂在氟橡胶中分解产生自由基,加速硫化反应的进行。

3、提高反应的温度:硫酸盐类硫化促进剂可以促进硫化反应的进行,同时提高反应温度,使反应更加充分。

4、催化剂作用:有机酸类硫化促进剂可以在氟橡胶中起到催化剂的作用,加速硫化反应的进行。

5、增加交联点:氧化锌类硫化促进剂可以与硫化剂共同作用,增加氟橡胶分子间的交联点,提高硫化程度。

三、硫化工艺氟橡胶硫化的工艺主要分为热硫化和热空气硫化两种。

热硫化是指将氟橡胶与硫化剂混合后,在高温下进行硫化反应,通常硫化温度在160℃左右,硫化时间一般为10-20分钟。

热空气硫化则是在热硫化的基础上,通过在硫化过程中通入空气,使氧气参与硫化反应,从而提高硫化效率和硫化程度。

四、氟橡胶硫化促进剂的应用价值氟橡胶硫化促进剂是氟橡胶生产中不可或缺的化学添加剂,它可以加速氟橡胶的硫化反应,提高氟橡胶的硫化速度和硫化程度,从而改善氟橡胶的物理性能和化学稳定性。

常用5类橡胶硫化剂简介虽然橡胶具有很多优良性能,但生胶本身仍存在着很多缺点,单纯使用生胶不能制得满足各种使用要求的橡胶制品。

各种橡胶必须加入适量的有关配合剂,才能制成有实用价值的橡胶制品。

这除了是工艺上的需要外,还因加入配合剂后可改善橡胶的性能,使之满足相应的使用要求,降低橡胶制品的成本。

橡胶配合剂的材料种类很多,在橡胶中的作用也很复杂。

根据配合剂在橡胶中的主要作用,又可分为硫化剂、硫化促进剂、防老剂、软化剂、补强剂、填充剂、着色剂以及特殊用途的配合剂。

硫化剂是配合剂中比较重要的一种,现就市场上常用硫化剂做一重点介绍。

硫化剂能在一定条件下使橡胶发生硫化的物质统称为硫化剂,所谓硫化是使橡胶线性分子结构通过硫化剂的"架桥"而变成立体网状机构,从而使橡胶的机械物理性能得到明显的改善。

1、硫磺:黄色固体物质,广泛应用于天然橡胶及部分合成橡胶中。

常用的硫磺有硫磺粉、升华硫磺(又称硫磺华)和沉淀硫磺三种。

硫磺不溶于水,稍溶于乙醇和乙醚,溶于二硫化碳和四氯化碳。

它的特点是硫化橡皮耐热性低、强度高、对铜线有腐蚀作用,适用于天然橡胶和某些合成橡胶。

在电线电缆橡皮配方中,硫磺用量大约在0.2份到5份之间,但由于促进剂的加入,可使硫磺用量相应减少。

2、金属氧化物:金属氧化物主要用于氯丁橡胶、氯磺化聚乙烯等的硫化剂。

常用的有氧化锌、氧化镁、氧化铅、四氧化三铅等。

氧化锌比重为5.6,是一种白色粉末,无毒、无味。

氧化锌在橡胶中应用比较广泛,在通用型氯丁橡胶中常与氧化镁并用作为主硫化剂。

在天然橡胶及其他烯烃橡胶中它可作为促进剂的活化剂。

除此之外它还兼有补强作用。

在耐日光老化的橡皮中起屏蔽紫外线的作用。

氧化锌在天然橡胶和丁基橡胶中用量为5~10份,在氯丁橡胶中与氧化镁并用一般用量为5份。

氧化镁氧化镁在氯丁橡胶中作为副硫化剂使用,混炼时能防止氯丁橡胶先期硫化。

本品能提高氯丁橡胶的抗拉强度、定伸强度和硬度。

能中和卤化橡胶等在硫化期间或在其他氧化条件下所产生的少量硫化氢。

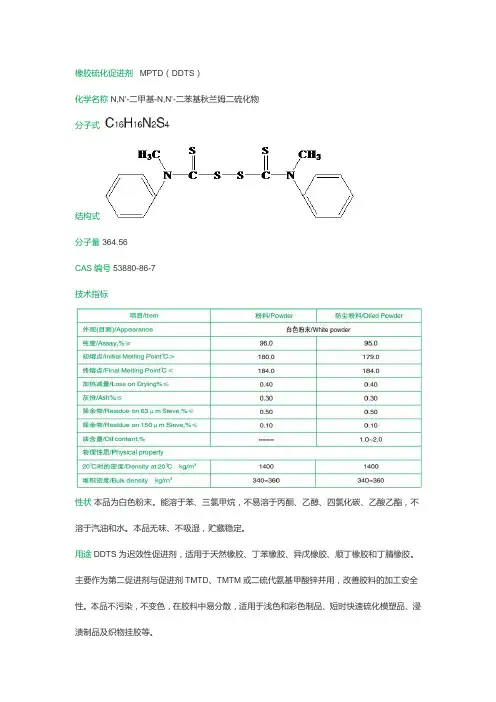

橡胶硫化促进剂MPTD(DDTS)

化学名称 N,N'-二甲基-N,N'-二苯基秋兰姆二硫化物

分子式

结构式

分子量 364.56

CAS编号 53880-86-7

技术指标

性状本品为白色粉末。

能溶于苯、三氯甲烷,不易溶于丙酮、乙醇、四氯化碳、乙酸乙酯,不溶于汽油和水。

本品无味、不吸湿,贮藏稳定。

用途 DDTS为迟效性促进剂,适用于天然橡胶、丁苯橡胶、异戊橡胶、顺丁橡胶和丁腈橡胶。

主要作为第二促进剂与促进剂TMTD、TMTM或二硫代氨基甲酸锌并用,改善胶料的加工安全性。

本品不污染,不变色,在胶料中易分散,适用于浅色和彩色制品、短时快速硫化模塑品、浸渍制品及织物挂胶等。

包装25kg塑编袋、纸塑复合袋、牛皮纸袋。

贮存应贮存在阴凉干燥、通风良好的地方。

包装好的产品应避免阳光直射。

自生产之日起,贮存期为12个月。

详参:uhoochem。

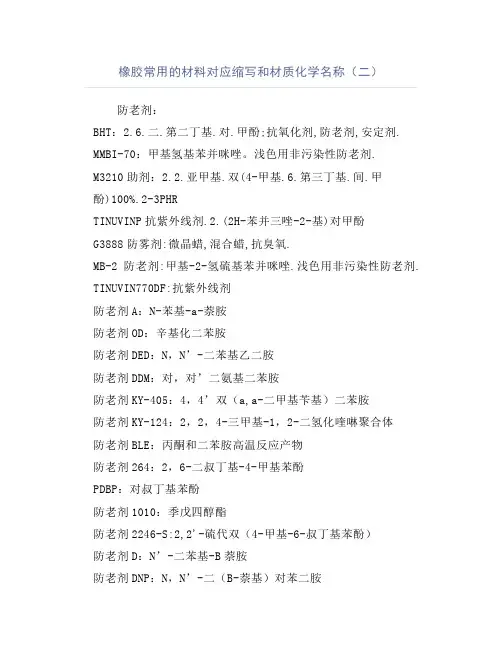

橡胶常用的材料对应缩写和材质化学名称(二)防老剂:BHT:2.6.二.第二丁基.对.甲酚;抗氧化剂,防老剂,安定剂. MMBI-70:甲基氢基苯并咪唑。

浅色用非污染性防老剂.M3210助剂:2.2.亚甲基.双(4-甲基.6.第三丁基.间.甲酚)100%.2-3PHRTINUVINP抗紫外线剂.2.(2H-苯并三唑-2-基)对甲酚G3888防雾剂:微晶蜡,混合蜡,抗臭氧.MB-2防老剂:甲基-2-氢硫基苯并咪唑.浅色用非污染性防老剂. TINUVIN770DF:抗紫外线剂防老剂A:N-苯基-a-萘胺防老剂OD:辛基化二苯胺防老剂DED:N,N’-二苯基乙二胺防老剂DDM:对,对’二氨基二苯胺防老剂KY-405:4,4’双(a,a-二甲基苄基)二苯胺防老剂KY-124:2,2,4-三甲基-1,2-二氢化喹啉聚合体防老剂BLE:丙酮和二苯胺高温反应产物防老剂264:2,6-二叔丁基-4-甲基苯酚PDBP:对叔丁基苯酚防老剂1010:季戊四醇酯防老剂2246-S:2,2'-硫代双(4-甲基-6-叔丁基苯酚)防老剂D:N’-二苯基-B萘胺防老剂DNP:N,N’-二(B-萘基)对苯二胺防老剂NAPM:N-(4-苯胺基苯基)甲基丙烯酰胺防老剂DPD:N,N’-二苯基丙二胺PA-65:聚亚甲基聚苯胺。

防老剂RD:2,2,4-三甲基-1,2-二氢化喹啉PTMTQ:6-苯基-2,2,4-三甲基-1,2-二氢化喹啉防老剂APN:丙酮和苯基-B萘胺低温反应产物MTBP:3-甲基-6-叔丁基苯酚防老剂SP:苯乙烯化苯酚防老剂1076:3-(3,5-二叔丁基-4-氢基苯基)丙酸十八酯BTH:4,4’-硫代双(3-甲基-6-叔丁基苯酚)防老剂2246:2,2,-亚甲基双(4-甲基-6-叔丁基苯酚)防老剂WSP:2,2,-亚甲基双(4-甲基-a-甲基环已基)苯酚抗氧剂3114:三(3,5-二叔丁基-4-氢基苄基异氰尿酸酯)防老剂NBC:二硫代胺基甲酸镍抗氧剂1222:3,5’-二叔丁基-4-氢基苄基磷酸二乙酯防老剂4010:环已基-N’-苯基对苯二胺防老剂4010NA:N-异丙基-N’-苯基对苯二胺防老剂4020:N-(1,3-二甲基丁基)-N’-苯基对苯二胺防老剂H:N,N’-二苯基对苯二胺UV-531:2-氢基-4-正辛氧基二苯甲酮UV-9:2-氢基-4-甲氧基二苯甲酮GW-540:三-(1,2,2,6,6-五甲基哌啶基)-4-亚磷酸酯防老剂425:2,2’-亚甲基双(4-乙基-6-叔丁基酚)抗氧剂330:1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-氢基苄基)苯防老剂MB:2-硫醇基苯并噻唑防老剂MBZ:2-硫醇基苯并噻唑锌盐防老剂TNP:三(壬基苯基)亚磷酸酯防老剂PCD:聚碳化二亚胺防老剂CD:碳化二亚胺防老剂AW:6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉防老剂CEA:N-环已基对乙氧基苯胺TBS:水扬酸对叔丁基苯酯UV-P:2-(2-氢基-5-甲基苯基)苯并三唑促进剂MBT-80:氢硫基噻唑。

噻唑类 ·MBT(M)化学名称: 2-硫醇基苯骈噻唑 分子式:C 7H 5NS 2结构式:分子量: 167.26 CAS NO: 149-30-4产品规格:性 状: 淡黄色粉末(颗粒),微臭,有苦味,无毒,比重1.42-1.52,熔点171℃以上,易溶于乙酸乙酯、丙酮、氢氧化钠及碳酸钠的稀溶液中,溶于乙醇,不易溶于苯,不溶于水和汽油。

贮存稳定。

呈粉尘时,爆炸下限为21g/m 3。

用 途: 王要用于IR 、NR 、SBR 、NBR 、HR 与EPOM 体系,目前为一种主要的酸性硫化剂,具有中等硫化速度,与其它硫化剂如WIlLLING DM 和WIlLLING TMTD 等碱性硫化剂并用可以达到更高的活性。

其硫化温度低,在橡胶中易分散、不污染,主要用于制造轮胎、胶带、胶鞋和其它工业橡胶制品,但不能用做食品材料。

贮 存: 应贮存在阴凉干燥、通风良好的地方。

包装好的产品应避免阳光直射,有效期2年。

说 明:本产品可以根据客户要求做超细粉末。

噻唑类 · MBTS(DM )化学名称: 二硫化二苯骈噻唑 分子式:C 14H 8N 2S 4结构式:分子量: 332.50 CAS NO: 120-78-5产品规格:性 状: 灰白色或淡黄色粉末(颗粒),微有苦味,无毒。

比重1.45-1.54,熔点170℃以上,可溶于氯仿,部分溶于苯和乙醇、四氯化碳,不溶于汽油、水和乙酸乙酯。

贮存稳定。

用 途: 天然胶及多种合成胶用促进剂,可产生平坦和中速流化,硫化温度较高,有显著的后效性,不会早期硫化,操作安全,易分散,不污染,硫化胶耐老化。

本品单独使用硫化速度慢,通常都与秋兰姆、二硫代氨基甲酸盐、醛胺类、胍类促进剂并用,是G 型氯丁胶的优良抗焦烧剂。

主要用于制造轮胎、胶管、胶鞋、胶布等般工业品。

在氯丁胶中还可以起到增塑剂或延迟剂的作用。

包 装: 20kg 塑编袋、纸塑复合袋、牛皮纸袋,或集装塑编袋。

贮 存: 应储存在阴凉干燥、通风良好的地方。

橡胶的硫化、促进、活化、防老、补强助剂概述一、硫化剂1、硫黄,分普通硫黄、不溶性硫黄、胶体硫黄、升华硫黄、脱酸硫黄。

硫黄是主要的硫化剂、酸会延迟硫化,故硫黄不含酸在胶料中的溶解度随胶种而异。

随着温度的升高,硫黄溶解度会增加。

某些促进如;M增加会增加喷硫的现象。

为了防止喷霜一般硫黄是最后低温加入的。

硫黄的用量一般为2—2.5份。

使用不溶性硫黄能避免胶料早期硫化极时喷霜。

2、含硫化合物,如二硫化二吗啡啉、四硫化吗非啉、秋兰姆类促进剂等。

3、过氧化物硫化剂,最典型的如过氧化二异丙苯DCP,在正常条件下贮存稳定,是毒性最低过氧化物之一。

用于天然、合成聚乙烯树脂。

不能硫化丁基橡胶。

用于白色、透明、压缩变型低,极耐热制品。

过氧化物的用量增加,交联密度增加、定伸应力增强、压缩变型改善、耐热性能甚优、抗撕裂性能变差。

二、促进剂橡胶中加入促进剂能促进橡胶与硫化剂之间的反应,提高硫化速度,降低硫化温度,缩短硫化时间,减少硫化剂用量,同时硫化胶的物理机械性能化学性质也得到改善。

A、不同的橡胶采用不同的硫化体系、不同的促进剂类型。

B、促进剂对焦烧性能起着决定性的影响,正确的促进剂选择有助于胶料的混炼、压延、压出及操作安全性。

一般模压硫化需有一定的焦烧时间,而无模硫则不需过长的焦烧时间。

C、促进剂的抗焦烧性能与其临界温度有关,超过临界温度促进剂迅速活化,多种促进剂的配合使用时,有些促进剂会受到抑制,有些促进剂在临界温度下也会出现较大的活性。

D、促进剂的搭配应使胶料具有宽广的硫化平坦性。

橡胶是热不良导体,胶料表面内部受热情况并不一至,宽广的硫化平坦性是避免过硫,并使制品各部份硫化均匀的保证。

E、促进剂的合理搭配还能改善硫化胶的老化性能,有一定的塑解作用,可改善胶料的加工性能。

缺点,促进剂分散性差、污染性、目前使用的促进剂一般是没有毒的。

促进剂的介绍1、二硫代氨基甲酸盐类,最常用的如PZ适用于要求压缩变型低的丁基橡胶、耐老化性能优良的丁睛橡胶、三元乙丙橡胶。

橡胶促进剂的分类硫化促进剂简称为促进剂。

凡能加快硫化反应速度,缩短硫化时间,降低硫化反应温度,减少硫化剂用量产能提高或改善硫胶有物理机械性能的配合剂,称为硫化促进剂。

应用促进剂可以提高橡胶制品的生产效率,降低产品成本,可以提高的改善制品的物理机械性能,使厚制品质量均匀,并改善制品的外观质量并使色泽鲜艳。

目前橡胶工业采用的促进剂种类很多,按其性质与化学组成可以分为两大类:无机促进剂、有机促进剂。

无机促进剂使用最早,但因促进效果小,硫化胶性能差,除在外别情况仍少量使用以外,绝大多数场合已为有机促进剂所取代。

有机促进剂促进效果大,硫化特性好,硫化胶有物理机械性能优良,因而发展迅速。

随着合成橡胶品种与用途有不断发展,现有促进剂名目日益繁杂,但目前最常用的亦不过数十种。

促进剂按其化学结构、促进效果大小、以及与硫化氯反应所呈现与酸碱性分类。

根据化学结构的不同,促进剂分可以为噻唑类、秋兰姆类、次磺酰胺类、胍类、二硫代氨基甲酸盐类、醛胺类、黄原酸盐类与硫脲类等八大类。

一、噻唑类这就是有机促进剂中较早的品种。

属于酸性促进剂。

其特点就是具有较高的硫化活性,能赋予硫化胶良好的耐老化性能与耐疲劳性能。

所以在橡胶工业中应用比较广泛,耗用量较大。

主要品种有如下两种。

(1)2硫醇基苯并噻唑商品名称为促进剂M。

本品为淡黄色粉末,味极苦,无毒,贮藏稳定。

为通用型促进剂,对天然橡胶及二烯类通用合成橡胶具有快速促进作用,硫化平坦性较好,硫化临界温度为125℃,混炼时有脑炎烧的可能。

在橡胶中容易分散,不污染,但不适于食品用橡胶制品。

用作第一促进剂的用量为1~2份,作第二促进剂的用量为0、2~0、5份。

还可用于天然橡胶的塑解剂。

(2)二硫化二苯并噻唑商品名称为促进剂DM。

本品为淡黄色粉末,味苦,无毒,贮藏时稳定。

其特性与用途与M相似,但硫化临界温度为130℃。

140℃以上活性增大,有较好的后效性,硫化操作安全。

常与其它促进剂并用以提高其活性。

常用橡胶促进剂简表

1.硫化促进剂:

-名称:硫化铵、硫化钠、硫化钾

-用途:用于橡胶的硫化反应,提高硫化速度和硫化效果。

-特点:可以稳定橡胶的加工性能,提高橡胶的耐热性和耐老化性。

2.活化剂:

-名称:锌二乙二醇酸酯(ZBEC)、锌二乙二胺、锌黄等

-用途:用于橡胶的硫化反应,增强硫化系统的活性,提高硫化速度和硫化效果。

-特点:活化剂具有活性高、硫化速度快、硫化效果好的特点,能够在较低的硫化温度下实现快速硫化。

3.负荷助剂:

-名称:石墨、碳黑、活性填料等

-用途:提高橡胶的强度、硬度和耐磨性,改善橡胶的物理特性。

-特点:负荷助剂可增加橡胶的骨架强度,强化橡胶的物理特性,提高橡胶制品的性能。

4.助焦剂:

-名称:活性氧化锌、氧化锌等

-用途:在硫化反应中起催化作用,促进硫化的进行。

-特点:助焦剂具有加速硫化反应、降低硫化温度、改善硫化效果的

特点,能够提高橡胶的硫化速度和硫化效率。

除了以上列举的常用橡胶促进剂,还有其他促进剂如抗氧剂、稳定剂、防霉剂等。

总的来说,常用橡胶促进剂能够提高橡胶的硫化速度和硫化效果,增

强橡胶的物理特性和耐热性,改善橡胶制品的性能。

这些促进剂在橡胶工

业中起着重要的作用,为橡胶制品的生产和应用提供了技术支持。

超全的橡胶硫化促进剂介绍(收藏版)硫化促进剂是指能加快硫化反应速度、缩短硫化时间,降低硫化反应温度、减少硫化剂用量的配合剂,简称促进剂。

促进剂,特别是有机促进剂的发现和应用,为橡胶工业的发展和进步起了重大作用。

在有机促进剂出现以前,硫化时间长达几小时,硫黄用量达7-9份。

而应用有促进剂以后,硫化时间可缩短至几分钟到几十分钟。

由于硫化时间缩短,加之硫化温度降低,成本降低,还减少了高温氧化对橡胶的破坏作用。

应用促进剂减少多硫交联鍵中的硫原子数和橡胶大分子内的环化结构,一方面可提高制品的耐热性能和其它性能,另一方面减少硫黄用量,从而减轻胶料的“喷硫”现象,也使产品质量提高。

可见,促进剂的使用,有重大的技术经济效果。

因此,促进剂已是橡胶工业必不可少的基本原料之一。

一、促进剂的分类有机促进剂品种繁多,通常可按化学结构,酸碱性及对硫化速度的影响三种方法进行分类。

1、按化学结构分类(1)噻唑类它是有机促进剂较老的品种。

这类促进剂的特点是应用广泛,价格便宜,制取方便,且赋于硫化胶以良好的性能。

主要品种有巯基苯并噻唑(M)及其二硫化物(DM)等,化学结构通式为:式中,X为氢原子或有机基团等。

(2)秋兰姆类属于超速硫化促进剂,其多硫化物可用作硫载体。

化学结构通式为:式中,R、、、代表烷基、芳基或其它基团,n为硫原子数。

(3)次磺酰胺类是一种迟效性促进剂,具有焦烧时间长、硫化活性大的优点。

因此,它是近年来发展最快也是最有前途的一种促进剂,其化学结构通式为:式中R、为烷基、芳基或其它基团。

(4)胍类是碱性促进剂。

主要用作副促进剂。

化学结构通式为:式中R、为芳基或其它基团。

(5)二硫代氨基甲酸盐类是一种超速促进剂,多用于胶乳制品,某些盐类亦可作为硫载体,即作硫化剂使用。

其化学结构通式为:式中R、为烷基、芳基或其它基团,Me为金属原子,n为金属原子的原子价。

(6)醛胺类是醛和胺类的缩合物,一般为粘稠状流体。

化学结构通式为:RN=CH式中,R为芳基或脂肪族胺基,CH为醛基。