油气分离器规格系列及设计步骤

- 格式:doc

- 大小:108.00 KB

- 文档页数:4

油气分离器的设计喷油螺杆压缩机中,在压缩气体的同时,大量的油被喷入压缩机的齿间容积。

这些油和被压缩气体形成的油气混合物,在经历相同的压缩过程后,被排到机组的油气分离器中。

油气分离器是喷油螺杆压缩机机组系统中的主要设备之一。

为了降低机组排气中的含油量和循环使用机组中的润滑油,必须利用油气分离器把润滑油有效地从气体中分离出来。

一、油气分离原理与方法1.油气混合物特性在由被压缩气体和润滑油形成的油气混合物中,润滑油以气相和液相两种形式存在。

处于气相的润滑油是由液相的润滑油蒸发所产生的,其数量的多少除取决于油气混合物的温度和压力外,还与润滑油的饱和蒸气压有关。

油气混合物的温度和压力愈高,则气相的油愈多;饱和蒸气压愈低,则气相的油愈少。

气相油的特性与其他气体类似,无法用机械方法予以分离,只能用化学方法去清除。

在一般的运行工况下,油气混合物中处于气相的润滑油很少。

一是因为在通常的排气温度下,混合物中润滑油蒸气的分压力很低;二是由于润滑油在从喷入到分离的时间很短,没有足够的时间达到气相和液相间的平衡状态。

处于液相的润滑油占了所有被喷入油中的绝大部分,但这种液相油滴的尺寸范围分布很广。

大部分油滴直径通常处在1~50μm,少部分的油滴可小至与气体分子具有同样的数量级,仅有0.01μm。

显然,大油滴和小油滴的性质会有较大的差异。

在重力作用下,只要油气混合物的流速不是太快,大的油滴最终都会落到油气分离器的底部。

油滴直径越小,其下落的时间就越长。

对于直径很小的润滑油微粒,却可以长时间悬浮在空气中,无法在自身重力的作用下,从气体中被分离出来。

油气分离器的作用,就是尽可能地把这部分油滴分离出来。

2.油气分离方法按分离机理的不同,喷油螺杆压缩机机组中采用两种不同的油气分离方法。

一种称为机械法,即碰撞法或旋风分离法,它是依靠油滴自身重力以及离心力的作用,从气体中分离直径较大的油滴。

实际测试表明,对于直径大于1μm的油滴,都可采用机械法被有效地分离出来。

目录一、课程设计的基本任务 ............................................................... 错误!未定义书签。

(一)设计的目的、意义 ....................................................... 错误!未定义书签。

(二)设计要求 ....................................................................... 错误!未定义书签。

(三)工艺计算步骤 ............................................................... 错误!未定义书签。

二、课程设计理论基础 (4)(一)分离器综述 (4)(二)油气分离器原理 (4)(三)从气泡中分离出油滴的计算 (5)(四)气体的允许速度 (7)(五)分离器结构尺寸计算 (7)三、实例计算 (9)(一)基础数据 (9)1. 原油组成 (9)2.相关参数 (9)(二)计算分离器的结构尺寸 (10)四、结束语 (20)附录计算程序 (21)一、课程设计的基本任务(一)设计的目的、意义目的:在老师指导下,根据给定的原油组成、分离条件、停留时间等基础数据,按规范要求独立地完成分离器结构尺寸设计。

意义:为了满足计量、储存的需要,油井产品从井口出来后,首先要进行分离,分离的场所即油气分离器。

分离后所得油、气的数量和质量除了与油气的组成、分离压力、分离温度有关外,也与油气在分离器内停留的时间有关,当油气的组成、分离压力、分离温度及处理量一定时,分离效果由分离器的尺寸决定,合理的设计或选择分离器的尺寸对改善分离效果非常必要。

(二)设计要求1.初分离段应能将气液混合物中液体大部分分离出来2.储液段要有足够的容积,以缓冲来油管线的液量波动和油气自然分离3.有足够的长度和高度,是直径100um以上的油滴靠重力沉降,以防气体过多地带走油滴4.在分离器的主体部分应有减少紊流的措施,保证液滴沉降5.要有捕集的器除雾,以捕捉二次分离后气体中更小的液滴6.要有压力和液面控制(三)工艺计算步骤1.根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器类型。

.Q/LX摩托车和轻便摩托车油气分离器设计规范发布前言为控制摩托车燃油蒸发污染物对环境的污染,保护环境,节约能源。

使摩托车燃油蒸发污染物排放符合国家强制性标准GB 20998-2007《摩托车和轻便摩托车燃油蒸发污染物排放限值及测量方法》的规定,在摩托车油箱上设置油气分离器,以利于收集燃油蒸气。

为规范油气分离器的设计、明确相关要求及方法,特制定本规范。

油气分离器设计规范1 范围本规范规定了摩托车和轻便摩托车(以下统称摩托车)用油气分离器设计的基本要求、原则、方案选择及检测方法等。

本规范适用于全新或改进设计的摩托车。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008 包装储运图示标志GB 20998-2007 摩托车和轻便摩托车燃油蒸发污染物排放限值及测量方法3 基本要求3.1 通气性:油气分离器应具有良好的通气性能,以保证摩托车燃油箱内部的大气平衡,避免油箱内部产生负压而导致供油不畅,出现发动机熄火等现象。

3.2 密封性:按照GB 20998-2007的要求,燃油蒸发控制系统应具有良好的密封性,避免摩托车燃油蒸发污染物因昼间换气损失和热浸损失而排放到大气中。

油气分离器通大气的燃油蒸发管接头及油箱出油口堵上后,整个油箱系统应具有良好的密封性能。

4 设计原则及方案选择4.1 设计原则4.1.1 为保证油气分离器的通气性及密封性,油气分离器应设计成为油箱内部与燃油蒸发收集系统的唯一通道。

4.1.2 为减少摩托车在运动过程中燃油蒸发管接头的燃油溢出量,油气分离器应尽可能设置于燃油箱的最高位置(摩托车处于水平位置)。

4.1.3 为保证油气分离器具有良好的油气分离效果,在油气分离器内部应设置类似迷宫或单向阀结构。

4.1.4 燃油蒸发管接头“孔径”需根据车型设计匹配确定。

压力容器产品工艺文件产品名称:一级油气分离器工艺编号:GY11118 规格:Φ1400×30×4810 容器类别:Ⅱ类图号:制-38723 产品编号:11211编制:审核:大庆油田石油石化设备厂编制日期:2011 年 12 月 3 日制造工艺流程图符号:注释H—停止点;E—检查点;W—见证点;R-审核;RT—射线检测制造工艺流程图符号:注释H—停止点;E—检查点;W—见证点;R-审核;RT—射线检测第 1页共 2 页总体要求1、本设备的设计、制造、检验及验收按GB150-1998《钢制压力容器》及JB/T4731-2005《钢制卧式容器》执行,并受TSG R0004-2009《固定式压力容器安全技术监察规程》监察。

2、本设备用钢板按GB713-2008《锅炉和压力容器用钢板》中的规定执行,使用状态为正火;壳体用钢板应按JB/T4730-2005《承压设备无损检测》逐张进行超声波检查,质量等级不低于Ⅲ级;电加热器套管用无缝钢管整根供货,按GB9948-2006《石油裂化用无缝钢管》执行,其余无缝钢管按GB/T8163-2008《输送流体用无缝钢管》执行;锻件按NB/T47008-2010《承压设备用碳素钢和合金钢锻件》执行,使用状态为正火+回火;法兰、法兰盖用锻件16Mn按相应法兰标准规定执行;螺柱、螺母应符合HG/T20613-2009《钢制管法兰用紧固件》的规定,使用状态为调质。

3、焊接材料及焊接要求按JB/T4709-2000《钢制压力容器焊接规程》的规定执行,焊条还应符合JB/T4747-2002《压力容器用钢焊条订货技术条件》的规定。

焊缝坡口型式及尺寸除图中注明外按GB/T985.1-2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》和GB/T985.2-2008《埋弧焊的推荐坡口》的规定执行。

第 2页共 2 页4、本设备的A、B类焊缝按JB/T4730-2005《承压设备无损检测》进行100%射线检测,检测技术等级不应低于AB级,Ⅱ级合格;C、D类焊缝表面按JB/T4730-2005《承压设备无损检测》进行100%磁粉检测,Ⅰ级合格。

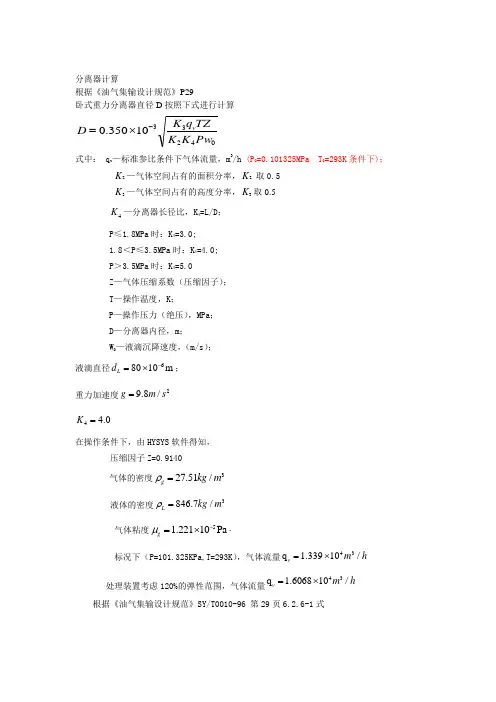

分离器计算根据《油气集输设计规范》P29卧式重力分离器直径D 按照下式进行计算0423310350.0Pw K K TZq K D v -⨯=式中: q v —标准参比条件下气体流量,m 3/h (P 0=0.101325MPa T 0=293K 条件下);2K —气体空间占有的面积分率,2K 取0.53K —气体空间占有的高度分率,3K 取0.54K —分离器长径比,K 4=L/D ;P ≤1.8MPa 时:K 4=3.0;1.8<P ≤3.5MPa 时:K 4=4.0;P >3.5MPa 时:K 4=5.0Z —气体压缩系数(压缩因子);T —操作温度,K ;P —操作压力(绝压),MPa ;D —分离器内径,m ;W 0—液滴沉降速度,(m/s );液滴直径68010m L d -=⨯;重力加速度2/8.9s m g = 4 4.0K =在操作条件下,由HYSYS 软件得知,压缩因子Z=0.9140气体的密度327.51/g kg m ρ=液体的密度3846.7/L kg m ρ=气体粘度51.22110Pa g μ-=⨯⋅标况下(P=101.325KPa,T=293K ),气体流量43q 1.33910/v m h =⨯处理装置考虑120%的弹性范围,气体流量43q 1.606810/v m h =⨯ 根据《油气集输设计规范》SY/T0010-96 第29页6.2.6-1式()f gd wg g L L ρρρ340-=0w -液滴在分离器中的沉降速度,m/s;L d -液滴直径,取60⨯10-6 ~100⨯10-6 mL ρ-液体的密度,3/kg mg ρ-气体在操作条件下的密度,3/kg mf-阻力系数,用下式计算阻力系数()()()()()63222549.88010846.727.5127.514Re 1011.297633 1.22110L L g gg gd f ρρρμ--⨯⨯⨯⨯-⨯-⋅===⨯⨯式中: Re —流体相对运动的雷诺数;μg —气体在操作条件下的粘度,Pa ·S得出2(Re )f 再查油气集输设计规范附录B 可得f 值,即 2.49f = ()()-660449.88010846.727.510.11183327.51 2.2L L g g gd w f ρρρ--⨯⨯⨯⨯-===⨯⨯m/s 分离器直径4-333v 2400.5 1.339103030.91400.350100.350100.50000.54 3.50.1296K q TZ D m K K Pw -⨯⨯⨯⨯=⨯=⨯⨯=⨯⨯⨯分离器长 40.50004 2.000L D K m =⨯=⨯=。

摘要为了满足油气井产品计量、矿场加工、储存和管道输送的需要,气、液混合物要进行气液分离。

本文是某低温集气站中分离器的设计与计算,选用立式分离器与旋风式两种。

立式分离器是重力式分离器的一种,其作用原理是利用生产介质和被分离物质的密度差来实现基本分离。

旋风式分离器的分离原理是由于气、液质量不同,两相在分离器筒内所产生的离心力不同,液滴被抛向筒壁聚集成较大液滴,在重力作用下沿筒壁向下流动,从而完成气液两相分离。

分离器的尺寸设计根据气液混合物的压力﹑温度以及混合物本身的性质计算确定。

最后确定分离器的直径、高度、进出口直径。

关键词:立式两相分离器 旋风式分离器 直径 高度 进出口直径广安1#低温集气站的基本资料:出站压力:6MPa 天然气露点:5C <-︒气体组成(%):C 1=85.33 C 2=2.2 C 3=1.7 C 4=1.56 C 5 =1.23 C 6=0.9H 2S=6.3 CO 2=0.78凝析油含量:320/g m 0.78l S =1. 压缩因子的计算① 天然气的相对分子质量 ∑=iMi M ϕ式中 M ——天然气的相对分子质量; i ϕ——组分i 的体积分数; Mi ——组分i 的相对分子质量。

则计算得, M=20.1104② 天然气的相对密度天然气的相对密度用S 表示,则有:S=空天M M 式中 M 天、M 空分别为天然气的相对分子质量。

已知:M 空=28.97 所以,天然气相对密度S=空天M M =20.1104/28.97=0.694 ③ 天然气的拟临界参数和拟对比参数 对于凝析气藏气:当 0.7S < 时,拟临界参数:4.7780.248106.1152.21pc pc P S T S =-=+ 计算得,4.6211.7pc pc P T ==天然气的拟对比参数:pr pcpr pcP P P T T T ==a .1、2号分离器:1110;287a P MP T K == 110 2.174.6pr P ==; 12871.36211.7pr T == b. 3号分离器:3310;287P MPa T K == 33103042.17; 1.444.6211.7pr pr P T ====c. 4号分离器:4410;303P MPa T K == 44103032.17; 1.434.6211.7pr pr P T ==== d. 5号分离器:556;257P MPa T K == 5562571.3; 1.24.6211.7pr pr P T ====④ 计算压缩因子天然气的压缩因子和拟对比压力,拟对比温度有如下的函数关系: (,)pr pr Z P T ϕ=天然气压缩因子图版 根据算的的参数查上图得,123450.72;0.78;0.77;0.70Z Z Z Z Z =====2. 天然气密度在某压力,温度下,天然气的密度ρ=ZTpM314.8式中 ρ——天然气在任意压力、温度下的密度,kg/m 3P ——天然气的压力(绝),kPa; M ——天然气的相对分子质量; Z ——天然气的压缩因子; T ——天然气绝对温度,K 根据公式可计算, 3121000020.1104117.1()8.3140.72287g g kg m ρρ⨯===⨯⨯331000020.1104102.0()8.3140.78304g kg m ρ⨯==⨯⨯341000020.1104103.7()8.3140.77303g kg m ρ⨯==⨯⨯35600020.110480.7()8.3140.70257g kg m ρ⨯==⨯⨯3. 气体流量由已知日产量和流程设计课知各分离器的日处理量分别为:341323334352210()182********()14();19()1822201671419116()g g g g g mQ dm Q dmmQ Q ddm Q d=⨯=++++====++++++=根据公式000T Z Q P ZT PQ g=推得:Q=293101325.086400TZP Q g ⨯⨯即分离器的流量 计算得各分离器的流量分别为:33312333450.018;0.067;0.0130.018;0.139mmmQ Q Q sss mmQ Q ss=====4. 粘度的求解①.根据天然气的相对密度S=0.694,查天然气的假临界特性图得到天然气的临界温度和临界压力:218;4570pc c T P KPa ==天然气的假临界特性图②.查下图得出天然气在101.325KPa ,不同温度条件下的粘度。

油气分离器操作规程一、设备的基本参数油气分离器的主要参数有:•分离器壳体的尺寸:长、宽、高•分离器壳体的材质:一般为碳钢或不锈钢•最大工作压力和最高分离温度•设备的设计流量和实际流量二、操作前的准备工作在操作油气分离器之前,首先需要对设备进行以下几个方面的准备工作:1. 清理设备及设备周围环境在操作前,需要清洗分离器以及设备周围的环境,保证设备处于干净、整洁的状态。

注意不要用带有铁锈等杂质的毛刷或布清理,以免对设备造成损害。

2. 确认油气分离器的适用范围在使用油气分离器之前,需要了解分离器的适用范围,方法是查看设备的使用说明以及技术参数表。

3. 检查设备是否完好要检查油气分离器的各部件是否完好,如密封件的状态是否良好,阀门是否严密等等。

三、操作步骤1. 开启进料阀门先将进料阀门打开,启动进料泵,将混合物进入设备。

2. 调整进料流量调整进料流量,使其适合设备的设计流量。

如果流量过大或过小,都会对设备造成影响,导致分离效果不佳。

3. 调整分离器的操作温度和压力根据产物的性质,确定油气分离器的操作温度和压力,并进行相应的调整。

4. 确认油气分离器处于正常工作状态经过以上的操作,必须确认设备处于正常工作状态,检查设备周围是否有泄漏现象。

5. 调整相互作用力调整液位控制器,接通液位控制室对应的电缆,然后将里面的电极末端缓慢下降,待触及分界面后,立即上升3mm,然后调整液位控制器位置。

6. 操作过程中需注意的事项在操作过程中,需要注意以下几个方面的事项:•不要强制关闭设备的任何阀门;•定期检查设备的执行机构及仪表是否正常,如发现异常,需要及时处理;•不要在操作过程中随意更改设备的设置,以免影响设备的工作效率;•发现设备异常情况时,立即停止设备并及时报修。

7. 关闭设备当工作结束时,需按照逆向顺序依次关闭设备,关闭进料阀门,最后关闭出口阀门。

关闭后仍需清理设备及设备周围环境。

四、注意事项在操作油气分离器的过程中,需要注意以下几个重要的问题:•操作人员必须经过相关的技术培训,并持有相应的证书;•经过一段时间的连续运行,分离器内的污染物会变得越来越严重,需要及时清理;•设备的操作温度和压力必须在规定范围内,不能超过该范围,以免对设备造成影响。

第二节油气水分离工艺设计四、分离器的类型1. 分离器的分类油(气)田上常用的分离器, 按其外形分主要有立式和卧式两种; 按功能分有气液两相分离器和油、气、水三相分离器等;按操作压力可分为负压(<0.1MPa)、低压(<1.5MPa)、中压(1.5~6.0MPa)和高压(>6.0MPa)分离器等。

下面对分离器的型式和内部结构作简单介绍。

2. 立式分离器图2-3-16为立式分离器的简单结构示意图。

图2-3-16 立式分离器的简单结构示意图立式分离器一般用于处理高气液比的油气混合物,如用作气体洗涤器、分液罐等, 以便除去大量气体中所含少量液体。

立式分离器的内部结构如图所示,混合物由侧面进入分离器, 经入口分流器使油气得到初步分离, 液体向下沉降至分离器的集液部分, 析出所携带的气泡后经液控阀流入管线;经入口分流后的气体向上流向气体出口, 气体所携带的较重油滴在重力作用下沉降至集液部分; 较小的液滴经出口捕雾器碰撞聚集后进一步脱除, 然后气体流出分离器。

3. 卧式分离器卧式分离器多用于液气比较高的情况,像原油分离器、缓冲罐等。

分离器的内部结构如图2-3-17所示。

图2-3-17 一般三相分离器的简单结构示意图1—三相流体入口;2—挡板;3—气相整流件;4—填料或防浪板;5—捕雾器;6—气出口;7—下液管;8—溢流堰板;9—防涡器;10—水出口;11—油出口流体进入分离器,经过入口分流器后气、液的流向和流速突然改变, 使气液得以初步分离。

气体水平地通过液面上方的重力沉降部分, 被气流携带的液滴在此部分靠重力沉降至气液界面, 未沉降至液面的粒径更小的液滴在出口捕雾器碰撞聚集成大液滴, 在重力作用下沉降至集液部分。

经过初步分离的液体在重力作用下流入分离器的集液部分, 集液部分需要有一定的空间, 使液体流出前有足够的停留时间;对于两相分离器, 足够的停留时间可以使原油中气泡升至液面并进入气相;对于三相分离器, 足够的停留时间除使油中气泡析出至气相外, 还可以使油中水滴沉降至水层, 水层的油滴升至油层, 然后再通过控制阀流出分离器。

机抽用井下高效气液分离器设计摘要现在有杆泵抽油在各大油田的生产中占主导地位,但众所周知,油层除了产出原油同时还会产出大量的伴生天然气。

而这些伴生的天然气不可避免的有一部分会进入泵筒,这部分气体会占据泵筒的容积,从而造成泵筒的容液量大大的减小。

由此,我们就会想到,把这些伴生的天然气在进入泵筒之前从液体中分离出去,不让它进入泵筒内。

这样就有了井下气液分离器即气锚的出现。

现有的气液分离器大多是利用重力作用式和离心作用式。

但是由于诸多原因,现在的分离器只能在一定程度上尽量减少气体的进入量,即使气体进入量很小,其对泵效的影响也是不容小觑的。

因此设计出效果更好的气锚,仍然是很有必要的.本设计中的气锚是利用了重力作用式与离心作用式相结合的高效气锚.将重力分离部未能完全分离的气体在离心分离部分分离出去,以保证高效的抽油效率。

该新型气液分离器适用于气液比较高的油井。

在此分离器内设置了单独的气、液流道,更加有利于气液的分离。

该分离器是在泵上冲程抽汲时实现分离,而在泵下冲程时将气体排入油套环空关键词:气锚;重力式分离;离心式分离IAbstractNow the rod pumping is also the most important method of oil production。

But as we know,the reservoir yields not only oil but also a lot of gas. And inevitably, part of the gas will enter the pump and occupy its volume。

Therefore the pump’s volume for the oil will reduce seriously。

So,we will thought that, separate the gas from the oil before it entering the pump。

3.球形分离器规格和设计压力

4.分离器设计依据资料

根据油气分离器处理能力的影响因素及根据石油行业标准,在分离器的工艺设计前,首先应收集、计算和了解有关液体介质、气体介质资料和设计条件,用作为设计依据。

(1)液体介质资料

A.原油处理量: m3/d;

B.原油密度: kg/m3;

C.原油含水量: % (质量比)

D.水密度: kg/m3;

E.原油发泡程度:(有、无);

F.操作条件下原油动力粘度: Pa.s;

G.操作条件下水的动力粘度: Pa.s;

S: mg/L;

H.水中含H

2

: mg/L;

I.水中含CO

2

J.水中含氧量: mg/L;

K.是否有断塞流:(有、无);

L.原油含蜡量: % (质量比);

M.原油含砂量: % (体积比);

(2)气体介质资料

A.气体处理量: m3/d;

B.标准状态下气体密度: kg/m3;

C.操作条件下气体动力粘度: Pa.s;

含量: %(体积比);

D.气体中CO

2

S含量: %(体积比);

E.气体中H

2

(3)设计条件

A.操作温度:℃;

B.操作压力: MPa;

C.分离器型式:(立式、卧式、球形);

D .分离器功能:(两相、三相) ;

E .分离后允许原油含水量: %(质量比);

F .水中含油量: mg/L ;

G .缓冲时间: min ;

H .分离后气体带液量是否需要检测: (需、不); I .分离器是否设有排液泵: (设、不); J .控制仪表类型: (电动或气动)。

5.分离器工艺计算步骤

分离器工作时应同时满足从气体中分出油滴和从原油中分出气泡的要求,对缓冲分离器尚需满足缓冲时间的要求。

因此,计算和选择油气分离器时,应对照下述步骤进行。

根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(1)根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器的类型。

(2)按照从原油中分出气体的要求,由原油性质和操作经验确定原油在分离器内的停留时间,对缓冲分离器尚需考虑缓冲时间,据此初步确定分离器尺寸。

(3)按照从气体中分出油滴的要求,计算100微米粒径的油滴在气相中的匀速沉降速度0ω,分离器的允许气体流速g ω,分离器直径D 、长度l (或高度H )等结构尺寸。

(4)比较步聚(2)、(3)的计算结果,选较大者作为分离器尺寸。

当油气处理量很大时,往往需有多台分离器并联工作。

(5)按每台分离器的气体实际处理量、气体组成、性质、固体尘粒含量等因素确定除雾器的类型和尺寸。

应该指出的是,在国外常利用分离器制造商提供的图表来选择分离器。

不同文献、不

同厂商提供的图表可能不完全类同。