QRA培训之五—装置失效概率与风险分析

- 格式:pdf

- 大小:1.36 MB

- 文档页数:9

丁二烯储罐泄漏事故定量风险评价张瀚匀; 吕建国; 高玉格【期刊名称】《《安全》》【年(卷),期】2019(040)004【总页数】4页(P30-33)【关键词】丁二烯; 事故; CASST-QRA; 定量风险评价【作者】张瀚匀; 吕建国; 高玉格【作者单位】中国地质大学(北京)工程技术学院北京100083; 中国安全生产科学研究院重大危险源监控及事故调查分析鉴定技术中心北京100012【正文语种】中文【中图分类】X9370 引言丁二烯是很常见的共轭二烯烃,也是用途极其广泛的聚合单体。

由于丁二烯易燃、易爆、易自聚、自聚物易燃、易使人中毒、易使人冻伤等,所以在丁二烯的生产、贮存和运输过程中存在着各种危险性[1-2]。

在如今的化工生产中,尤其是聚合物的生产中,丁二烯的使用越来越广泛,用量越来越大,与人们的生活联系也越来越紧密,与此同时,有关事故也时有发生。

2010年1月7日17时24分,兰州石化分公司316号丁二烯罐区发生了火灾爆炸事故,结果造成6人死亡、6人受伤(其中1人重伤)。

2017年11月1日,美国宾夕法尼亚州哈里斯堡路一辆轨道车发生丁二烯泄漏,造成近50人被疏散。

丁二烯已被列为首批重点监管的危险化学品之一[3]。

因此,针对丁二烯储罐泄漏事故而进行事故后果模拟和定量风险评价显得十分重要。

CASST-QRA软件基于设备设施失效概率、各种事故情景概率以及相应的事故后果,进行整体量化风险计算,模拟出个人风险和社会风险,是一种进行化工园区安全定量评价的方法[4],可为制订应急救援预案及安全防范措施提供参考。

1 丁二烯储罐危险有害因素分析丁二烯储罐存在的主要危险有害因素有火灾、爆炸、中毒窒息、容器爆炸等。

丁二烯为易燃液体,与空气混合能形成爆炸性混合物,遇高热、明火或氧化剂等易发生燃烧爆炸。

丁二烯为低毒类化合物,但是泄漏也有导致急性中毒的可能,也会给人体健康带来慢性影响。

丁二烯储罐如果本身设计、安装存在缺陷;安全附件或安全防护装置存在缺陷或不齐全;在使用过程中如发生侵蚀、疲劳等现象;人员误操作等原因,均有可能发生容器爆炸事故。

液氨罐的个人风险和事故后果计算及比较吴华伟【摘要】通过对相同容量的液氨罐区设计不同的罐组方案,并利用CASST-QRA软件对不同方案进行个人风险和中毒扩散事故后果计算,结果表明储罐区内储罐的个数决定个人风险的区域范围,罐区的容量决定中毒扩散的事故后果;通过对液氨毒害区的估算,并与软件计算结果进行比较,发现由于忽略了环境(主要是空气)提供给液氨闪蒸的这部分热量,导致估算值偏小.%Several different schemes for liquid ammonia tank groups of the same capacity were made,and the individual disk and consequences of the toxic diffusion were calculated using CASST-QRA software. The results indicated that the number of storage tanks in the tank area determined the scope of individual risk regional,the tank capacity determined the consequences of toxic diffusion. The toxic regional of liquid ammonia was estimated compared with the results of software. It was found that less estimation value was due to the neglect of the ammonia flash heat supplied by environment (especially air).【期刊名称】《广州化工》【年(卷),期】2017(045)007【总页数】4页(P191-194)【关键词】液氨;个人风险;事故后果【作者】吴华伟【作者单位】福建省为民安全工程师咨询服务中心,福建福州 350003【正文语种】中文【中图分类】X928.5氨(常温常压下为气态,一般以液态储存)广泛应用于化工、轻工、化肥、制药、合成纤维等领域;氨也常用作制冷剂。

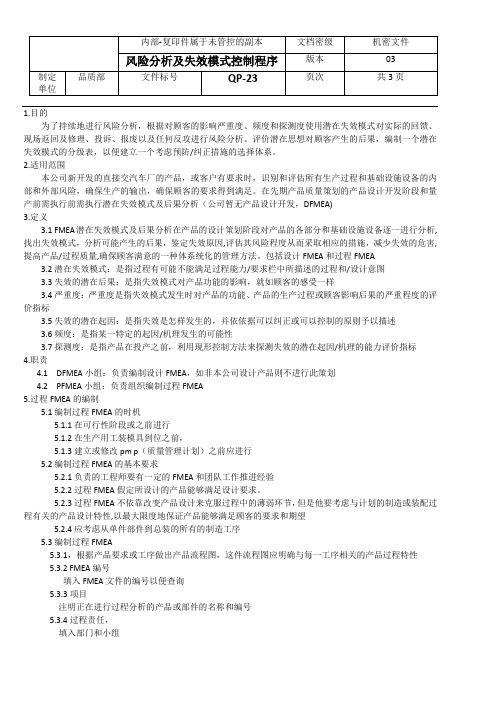

1.目的为了持续地进行风险分析,根据对顾客的影响严重度、频度和探测度使用潜在失效模式对实际的回馈、现场返回及修理、投诉、报废以及任何反攻进行风险分析。

评价潜在思想对顾客产生的后果,编制一个潜在失效模式的分级表,以便建立一个考虑预防/纠正措施的选择体系。

2.适用范围本公司新开发的直接交汽车厂的产品,或客户有要求时,识别和评估所有生产过程和基础设施设备的内部和外部风险,确保生产的输出,确保顾客的要求得到满足。

在先期产品质量策划的产品设计开发阶段和量产前需执行前需执行潜在失效模式及后果分析(公司暂无产品设计开发,DFMEA)3.定义3.1 FMEA潜在失效模式及后果分析在产品的设计策划阶段对产品的各部分和基础设施设备逐一进行分析,找出失效模式,分析可能产生的后果,鉴定失效原因,评估其风险程度从而采取相应的措施,减少失效的危害,提高产品/过程质量,确保顾客满意的一种体系统化的管理方法。

包括设计FMEA和过程FMEA3.2潜在失效模式:是指过程有可能不能满足过程能力/要求栏中所描述的过程和/设计意图3.3失效的潜在后果:是指失效模式对产品功能的影响,就如顾客的感受一样3.4严重度:严重度是指失效模式发生时对产品的功能、产品的生产过程或顾客影响后果的严重程度的评价指标3.5失效的潜在起因:是指失效是怎样发生的,并依依据可以纠正或可以控制的原则予以描述3.6频度:是指某一特定的起因/机理发生的可能性3.7探测度:是指产品在投产之前,利用现形控制方法来探测失效的潜在起因/机理的能力评价指标4.职责4.1 DFMEA小组:负责编制设计FMEA,如非本公司设计产品则不进行此策划4.2 PFMEA小组:负责组织编制过程FMEA5.过程FMEA的编制5.1编制过程FMEA的时机5.1.1在可行性阶段或之前进行5.1.2在生产用工装模具到位之前,5.1.3建立或修改pm p(质量管理计划)之前应进行5.2编制过程FMEA的基本要求5.2.1负责的工程师要有一定的FMEA和团队工作推进经验5.2.2过程FMEA假定所设计的产品能够满足设计要求。

风险评估技术-5失效模式和影响分析(FMEA)及(FMECA)B.7 失效模式和效应分析(FMEA)及失效模式、效应和危害度分析(FMECA)B.7.1 概述失效模式和效应分析(Failure Mode and Effect Analysis,简称FMEA)是用来识别组件或系统未能达到其设计意图的方法。

FMEA用于识别:● 系统各部分所有潜在的失效模式(失效模式是被观察到的是失误或操作不当);● 这些故障对系统的影响;● 故障原因;● 如何避免故障及/或减弱故障对系统的影响。

失效模式、效应和危害度分析(Failure Mode and Effect and Criticality Analysis,简称FMECA)拓展了FMEA的使用范围。

根据其重要性和危害程度,FMECA可对每种被识别的失效模式进行排序。

这种分析通常是定性或半定量的,但是使用实际故障率也可以定量化。

B.7.2 用途FMEA有几种应用:用于部件和产品的设计(或产品)FMEA;用于系统的系统FMEA;用于制造和组装过程的过程FMEA;服务FMEA和软件FMEA。

FMEA/ FMECA可以在系统的设计、制造或运行过程中使用。

然而,为了提高可靠性,改进在设计阶段更容易实施。

FMEA/ FMECA也适用于过程和程序。

例如,它被用来识别潜在医疗保健系统中的错误和维修程序中的失败。

FMEA/FMECA可用来:● 协助挑选具有高可靠性的替代性设计方案;● 确保所有的失效模式及其对运行成功的影响得到分析;● 列出潜在的故障并识别其影响的严重性;● 为测试及维修工作的规划提供依据;● 为定量的可靠性及可用性分析提供依据。

它大多用于实体系统中的组件故障,但是也可以用来识别人为失效模式及影响。

FMEA及FMECA可以为其他分析技术,例如定性及定量的故障树分析提供输入数据。

B.7.3 输入数据FMEA及FMECA需要有关系统组件足够详细的信息,以便对各组件出现故障的方式进行有意义的分析。

安全仪表系统硬件失效概率的评估方法

安全仪表系统是工业生产中非常重要的一种设备,它能够监测和控制生产过程中的各种参数,确保生产过程的安全和稳定。

然而,由于硬件失效的原因,安全仪表系统可能会出现故障,从而导致生产事故的发生。

因此,评估安全仪表系统硬件失效概率是非常重要的。

评估安全仪表系统硬件失效概率的方法有很多种,其中比较常用的方法是故障树分析法和可靠性分析法。

故障树分析法是一种将系统故障分解为基本事件的方法。

首先,将系统故障作为根节点,然后将可能导致系统故障的各种原因作为子节点,逐层分解,直到最终得到基本事件。

通过计算每个基本事件的概率,可以得到系统故障的概率。

这种方法适用于系统结构比较简单的情况。

可靠性分析法是一种通过对系统进行可靠性分析,评估系统失效概率的方法。

该方法通常包括以下步骤:确定系统的功能和性能要求,分析系统的结构和工作原理,确定系统的故障模式和失效概率,计算系统的可靠性指标。

这种方法适用于系统结构比较复杂的情况。

除了以上两种方法外,还有一些其他的评估方法,如故障模式与影响分析法、失效模式与效应分析法等。

这些方法都有各自的优缺点,需要根据具体情况选择合适的方法。

评估安全仪表系统硬件失效概率是非常重要的,可以帮助企业预防

生产事故的发生,保障生产过程的安全和稳定。

在选择评估方法时,需要根据系统的结构和复杂程度,选择合适的方法进行评估。

同时,还需要对评估结果进行分析和验证,确保评估结果的准确性和可靠性。

基于PSM的一种安全评估模式李佳嘉;张艾森【摘要】过程安全管理(PSM)是国际先进的重大工业事故预防和控制方法,是企业及时消除安全隐患、预防事故、构建安全生产长效机制的重要基础性工作.从工艺安全、安全防护层、安全仪表系统(SIS)和定量风险分析四个方面,提出一种有效的安全评价方式;提供定性和定量的危害分析,有助于提高生产过程的安全性和可靠性.【期刊名称】《石油化工自动化》【年(卷),期】2015(051)003【总页数】4页(P1-4)【关键词】过程安全管理;危险与可操作性分析;保护层分析;安全仪表系统;安全完整性等级;定量风险评价【作者】李佳嘉;张艾森【作者单位】上海工业自动化仪表研究院上海仪器仪表自控系统检验测试所,上海200233;上海工业自动化仪表研究院上海仪器仪表自控系统检验测试所,上海200233【正文语种】中文【中图分类】TP273回顾历史,危险化工企业重大灾害事件时有发生,造成人员伤亡、经济损失及环境污染。

灾难性事件的发生都有其直接和间接的诱因,通常把这些诱因称为风险,风险是可以评估及管理的。

因此,应该形成一种行之有效的方式,确保将风险降到可控和可接受的程度,使灾难性的事件不重复发生。

过程安全管理PSM(process safety management)是目前化工行业对于风险控制提出的一种全方位的应对方案,包含了政策、规划、实施与运作、审查与矫正以及持续的改善。

针对PSM中的14个关键要素,其解决方案可以从技术、设备和管理三方面着手。

1) 从技术角度可以分为:a) 过程安全信息。

包括过程化学、过程技术、过程设备。

b) 过程危害分析。

包括定性分析(HAZOP)、半定量分析(LOPA)、定量分析(QRA)。

c) 操作程序。

d) 工作许可。

e) 变更管理。

2) 从设备角度可以分为:a) 开车前安全检查。

b) 设备完整性。

SIS-LOPA和SIL验证与确认;管线和阀门的设备检验技术。

3) 从管理角度可以分为:a) 员工参与。

油气长输管道定量风险评价【摘要】管道风险评价普遍采用以Kent打分法为代表的定性方法,笔者提出了一种新方法,即定量风险评价(QRA),采用基于管道失效历史数据库和巳有成熟的数值模型,进行管道失效概率分析和失效后果分析,并以此方法在某输气管道上进行了验证,最后得到管段的绝对风险和人口密集段的个人风险,并进行了风险预剥。

研究表明,QRA受人员主观判断影响较小,计算方法科学合理,结果量化,对进行检测与维护维修资源的分配具有很好的指导意义。

【关键词】管道;定量风险评价法(QRA);个人风险;失效历史数据库;完整性管理0引言油气长输管道是国家经济的大动脉,直接服务沿线工业的生产和城市居民的普通生活。

但管道又属于危险源,一旦发生泄漏事故,易燃易爆的高压介质迅速扩散,对沿线造成较大危害。

如1999年美国华盛顿Beirut市一条成品油管道发生泄漏起火事故,造成2人死亡,大量油品泄漏,环境严重污染;2000年美国加州的CarIsbad市一条天然气管道泄漏并爆炸,造成12人死亡;2004年,陕西榆林境内某输气管道发生泄漏,紧急疏散方圆10km内人员,造成恶劣影响。

管道完整性管理是一种主动预防的管道管理方法,是先进管道公司管理经验的总结提炼,以被国际上众多管道公司所采用,如著名的Enbridge管道公司、加拿大彩虹管道公司等。

目前,美国法规已经强制要求各管道公司必须对管道实行完整性管理,而完整性管理的基础是管道的风险评价,其主要目的是识别危害和管段风险排序,以完成对管道检测、维护维修资源的科学决策。

所以进行风险评价的研究,开发有效的风险评价实施方法,对保证管道完整性管理的实施,保障油气管道的安全运行,具有重大的意义。

1管道风险评价现状及定量风险评价(QRA)简介管道风险评价按照最后结果的量化程度,可以分为定性方法、定量方法两种。

定性方法以W.KentMuhlbauer于1995年着的“管道风险管理手册”为代表,简称Kent打分法,至今已是第二版,仍在世界上各管道公司广泛使用,定量方法近几年才出现,以QRA(QuantitativeRiskAnalysis)为典型代表,国外管道公司一般也以定性方法为主,对复杂项目和重点管段才采用QRA。

储罐失效概率计算

计算储罐失效概率涉及多个因素,包括储罐的设计、材料、维护状况以及操作条件等。

失效概率的计算通常需要进行可靠性分析和风险评估。

下面是一种常见的方法,用于初步估算储罐的失效概率:

1. 收集储罐信息:收集关于储罐的设计参数、材料强度、操作条件和维护记录等信息。

这些信息将有助于评估储罐的可靠性。

2. 确定失效模式:确定可能导致储罐失效的不同模式,例如腐蚀、疲劳、应力开裂等。

每种失效模式都有不同的概率和影响程度。

3. 评估失效概率:根据失效模式和相关参数,使用可靠性工程的方法来计算每种失效模式的概率。

这通常涉及考虑储罐材料的可靠性、环境条件、操作方式、维护记录、应力分析等。

4. 综合失效概率:将所有失效模式的概率综合起来,计算储罐的总体失效概率。

这可以通过概率论的方法,如事件树分析、故障模式与影响分析(FMEA)等来进行。

需要注意的是,储罐失效概率的计算是一个复杂的过程,需要考虑大量的因素和数据。

准确的失效概率评估需要专业知识和经验,同时需要依赖于可靠的

数据和适当的分析方法。

因此,建议咨询专业工程师或专家来进行详细的储罐失效概率计算。