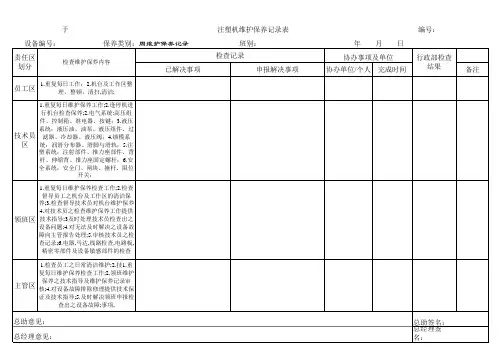

注塑机设备保养记录

- 格式:xls

- 大小:37.00 KB

- 文档页数:1

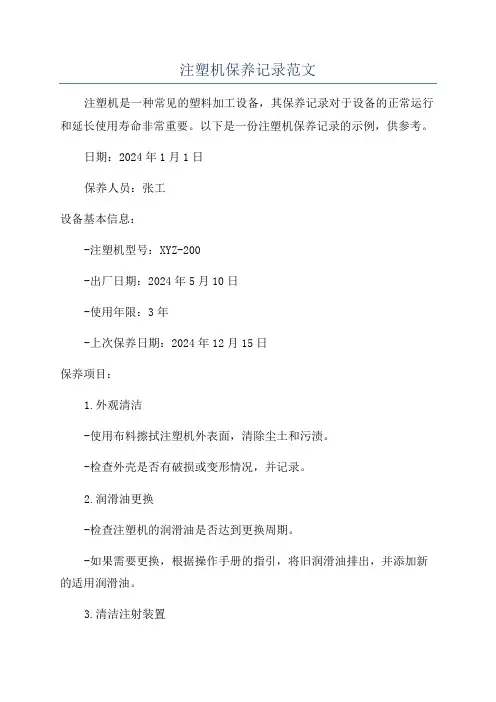

注塑机保养记录范文注塑机是一种常见的塑料加工设备,其保养记录对于设备的正常运行和延长使用寿命非常重要。

以下是一份注塑机保养记录的示例,供参考。

日期:2024年1月1日保养人员:张工设备基本信息:-注塑机型号:XYZ-200-出厂日期:2024年5月10日-使用年限:3年-上次保养日期:2024年12月15日保养项目:1.外观清洁-使用布料擦拭注塑机外表面,清除尘土和污渍。

-检查外壳是否有破损或变形情况,并记录。

2.润滑油更换-检查注塑机的润滑油是否达到更换周期。

-如果需要更换,根据操作手册的指引,将旧润滑油排出,并添加新的适用润滑油。

3.清洁注射装置-拆卸注射装置,清洗注射缸,并使用无油布擦拭干净。

-检查注射缸内的磨损情况,如有异常应及时更换。

4.清洁冷却系统-检查冷却水质量,如有污染应更换。

-清洁冷却器,移除附着物。

5.检查电器系统-检查电源线和插头是否完好。

-检查控制面板上的按钮和开关是否正常工作。

-清理电气柜内的灰尘,以提供良好的散热条件。

-检查电器线路是否有老化或损坏,如有需要及时更换。

6.机械零件检查-检查注塑机的机械零件是否有松动、变形或磨损情况。

-如发现问题,进行紧固、调整或更换。

7.安全装置检测-测试安全装置的功能,确保在工作过程中的人身安全。

-如发现问题,及时修复或更换。

8.检查液压系统-检查液压系统的油位和油质,如有问题应及时补充或更换液压油。

-检查液压管路和接头是否有漏油或老化现象,如有应及时修复或更换。

9.记录维修和保养情况-在保养记录本中详细记录每次保养的时间、项目和结果。

-如有发现的问题和需要维修的部件,应及时通知上级以及维修人员,并记录相关信息。

以上是一份注塑机保养记录示例,根据实际情况可以适当增减保养项目。

保养注塑机可以确保其正常运行,延长使用寿命,并提高生产效率和产品质量。

建议根据设备的实际情况和操作手册提供的保养指引,制定适合自己设备的保养计划,并按照计划进行定期的保养和检查。

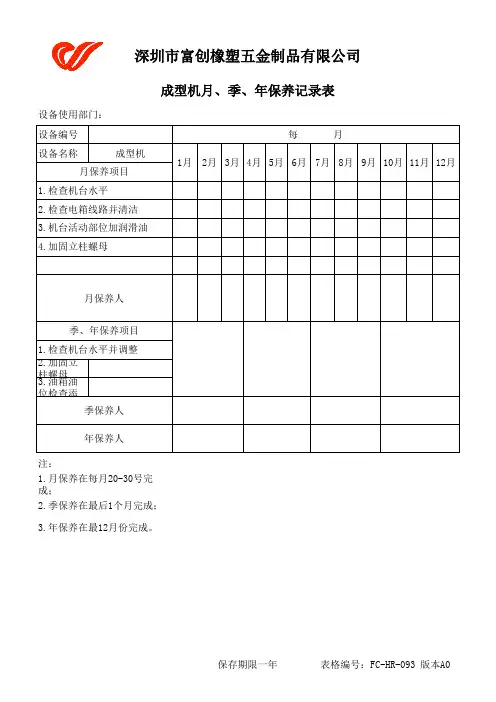

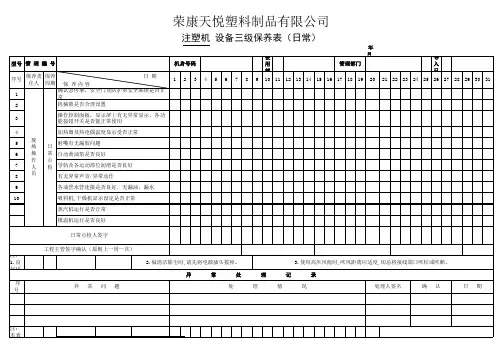

注:成型机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注;液氮成型机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:密炼机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:毛边机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

切料机月、季、年保养记录表设备使用部门:注:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

镭雕机月、季、年保养记录表设备使用部门:注:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:空压机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:模切机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:油压冲床月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:气动冲床月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

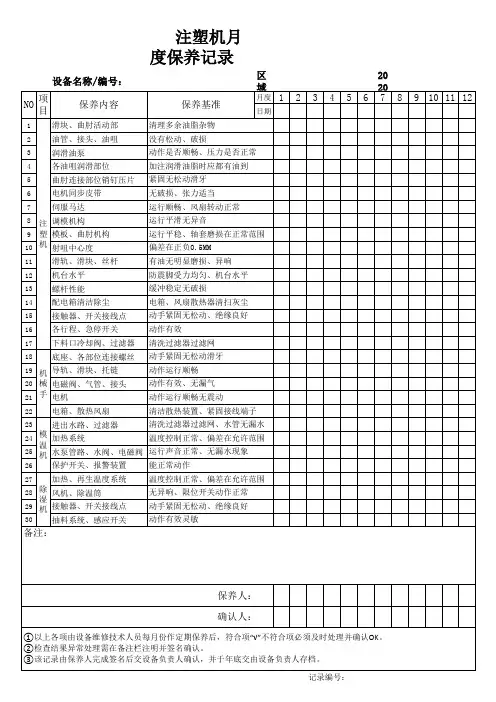

注:注塑机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:开炼机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

注:挤出机月、季、年保养记录表设备使用部门:1.月保养在每月20-30号完成;2.季保养在最后1个月完成;3.年保养在最12月份完成。

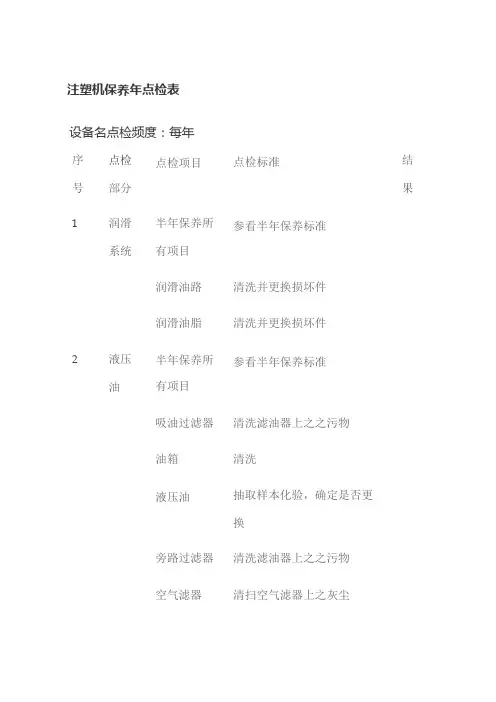

注塑机保养年点检表设备名点检频度:每年

序号点检

部分

点检项目点检标准结

果

1润滑

系统半年保养所

有项目

参看半年保养标准润滑油路清洗并更换损坏件润滑油脂清洗并更换损坏件

2液压

油半年保养所

有项目

参看半年保养标准

吸油过滤器清洗滤油器上之之污物

油箱清洗

液压油抽取样本化验,确定是否更

换

旁路过滤器清洗滤油器上之之污物

空气滤器清扫空气滤器上之灰尘

3电气

部分半年保养所

有项目

参看半年保养标准

接线端子紧固

电线更换老化电线

电机清扫电机扇叶及外毂灰尘,

注入润滑油脂于轴承上

电气元件更换损坏件

4液压

部分半年保养所

有项目

参看半年保养标准

油阀、油路

板

清洗

油缸检查无拉花

管件、联接

件

更换损坏件

冷却器清洗冷却器铜管的内外壁

速度、压力

线性

检查速度、压力的线性比例,

如有需要可重新调校

工作压力检查油压系统的工作压力是否

过低或过高。

漏油检查全机的各部分是否有漏

油现象

5机械

部分半年保养所

有项目

参看半年保养标准

螺丝检查安全机械部分的固定螺

丝是否收紧

机身水平重新检查机身水平

平行度重新检查锁模头板与移动模

板之间的平行度

油马达轴承检查是否有噪音,重新注入润

滑油脂或更换新轴承

(。

:正常,△:要注意,需修理,X:故障,要修理)处置记录:

保养者

确认者。

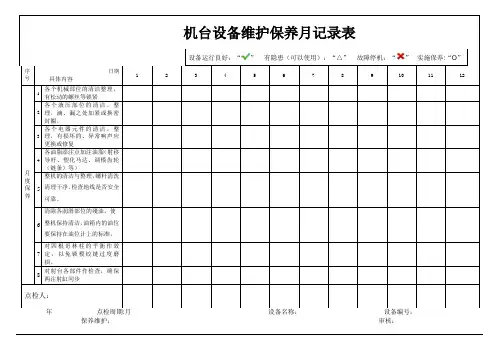

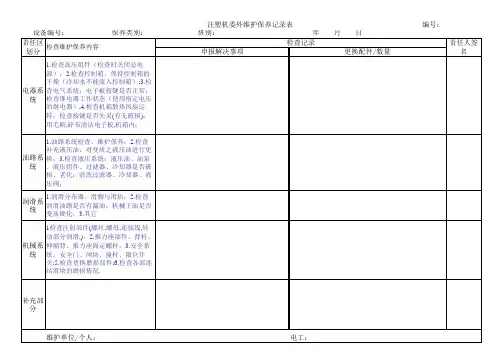

机台设备维护保养月记录表

保养维护: 审核: 设备运行良好:“

” 有隐患(可以使用):“△” 故障停机:“

” 实施保养:“O ”

序

号

日期

具体内容

1 2 3 4

5

6

7

8

9

10

11

12

月

度

保养 1

各个机械部位的清洁整理,有松动的螺丝等锁紧

2 各个液压部位的清洁、整理,滴、漏之处加紧或换密封圈。

3 各个电器元件的清洁、整理,有损坏的、异常响声应更换或修复

4 各油脂添注点加注油脂(射移导杆、塑化马达、调模齿轮(链条)等)

5 整机的清洁与整理,螺杆清洗

清理干净。

检查地线是否安全可靠。

6 清除各润滑部位的殘油,使整机保持清洁,

油箱内的油位要保持在油位计上的标准。

7 对四根哥林柱的平衡作效

定,以免锁模铰链过度磨损。

8

对射台各部件作检查,确保两注射缸同步

点检人:。

机械设备维修保养记录日期:2024年1月1日设备名称:XX机器设备编号:XX0023维修保养人员:张工保养项目:1.清洁设备外壳和内部零部件,去除灰尘和污垢。

2.检查设备电源线是否接触良好,避免电源线损坏引发安全隐患。

3.检查设备润滑系统,确保润滑油充足,避免因润滑不良引发设备故障。

4.检查设备传动系统,包括皮带、链条等,确保传动无阻力,避免传动失效。

5.检查设备控制系统,包括按钮、开关等,确保控制系统正常工作。

6.检查设备仪表和指示灯,确保仪表准确显示设备运行状态。

保养方法:1.使用清洁剂和软布清洁设备外壳和内部零部件,避免使用含酸碱的清洁剂。

2.拔出电源线,检查插头和插座是否正常,重新插入电源线。

3.添加合适的润滑油,确保润滑系统正常工作。

4.调整传动系统松紧度,确保传动无阻力。

5.检查按钮和开关是否松动,修复或更换出现故障的控制元件。

6.检查仪表和指示灯是否正确显示,修复或更换出现故障的仪表和指示灯。

备注:1月1日保养完毕,设备运行正常,无异常状况。

日期:2024年4月1日设备名称:XX机器设备编号:XX0023维修保养人员:王工保养项目:1.检查设备电源线是否受损,确保电源线正常工作。

2.检查设备润滑系统,清除污垢并更换润滑油。

3.检查设备传动系统,检查皮带和链条的磨损情况。

4.检查设备防护装置,确保安全装置正常工作。

5.检查设备冷却系统,清洗设备冷却系统,确保设备正常散热。

6.检查设备仪表和指示灯,修复或更换故障的仪表和指示灯。

保养方法:1.检查电源线是否完好,修复或更换受损电源线。

2.清洗润滑系统,更换润滑油。

3.更换磨损较严重的皮带和链条。

4.修复或更换出现故障的安全装置。

5.清洗设备冷却系统,确保散热正常。

6.修复或更换出现故障的仪表和指示灯。

备注:4月1日保养完毕,设备运行正常,无异常状况。

以上是两次机械设备的维修保养记录,这些记录有助于企业了解设备的维修保养情况,及时发现并解决设备故障,确保设备的正常运转。

注塑模具的维修与保养记录表3注塑问题分析与解决对策相关技术工种的作业要求温州捷诚塑机有限公司目录一,缩水,缩孔,气泡二,不饱模,毛边三,烧焦,熔接线四,喷痕,银丝五,破裂,龟裂六,表面光泽不良,透明度不足七,流痕,波纹,气纹八,色差,黑条,料花九,剥离,分层十,喷嘴流料,堵塞十一,螺杆打滑,塑化噪音十二,下料不良,水口拉丝十三,鱼眼斑,强度减小缩水,缩孔,气泡制品表面产生凹陷现象,由塑胶体积收缩产生,常见于局部肉厚区域,如加强劲或柱位与面交接的区域俗称缩水(缩痕) 制品局部肉厚处在冷却过程中由于体积s收缩所产生的真空炮,叫缩孔塑胶局部熔体含有空气,水分及挥发性气体时,在注塑成型过程中空气,水分及挥发性气体进入制品内部而残留的空洞叫气泡(蓝针,红针) 由于注塑件各部的拉应力大小不一致,凝固层的厚度,充填过程的冷却不一致所产生; 增加水路,特别是缩水,融接线的地方,关键区域要有独立的运水(水路)故障原因处理方法 1:模内进胶不足熔胶量不足加熔胶量 . 2: 射胶压力太低增加射压 . 2:背压压力不够增加背压力 . 3:射胶时间太短增加射胶时间 . 4:射胶速度太慢加快射速 . 5: 溢口(冷料井)不平衡模具溢口太小或位置不均; 射嘴孔太细,塑料在浇道衬套内凝固,减低背压效果; 整模具或更换射嘴 . 6: 料温过高或低料温, 模温不当 ,适当增加温度 . 7: 冷却时间不够延冷却时间. 8: 产品本身或其肋骨及柱位过厚检讨成品设计. 9:注塑机的炮筒射胶量过大 ,更换炮筒较细射较量小的注塑机. 10: 浇口太小,塑料凝固快失去背压作用, 加大浇口尺寸 . 局部肉太厚,局部减胶:(劲的厚度控制在0.5--.07cm,离浇口远的位置,尽量减小加强劲的肉厚,另外为减小与周边的热收缩比,由周边向加强劲的根部渐渐的增加肉厚.)柱位火山口减缩水,缩孔,气泡注塑机的止逆环磨损或止逆阀动作不顺畅时过胶圈,熔胶螺杆磨损拆除检修 (检查止逆环磨损或止逆阀动作不顺畅时过胶圈,熔胶螺杆磨损的方法,当一模产品成型后,在开模前,冷却后的那一时间按手动,然后按射胶,如果螺杆向前的射胶量大于所作产品设定的胶量的1/2,就证明此止逆环已磨损.)对于壁厚薄由拉引力产生的缩水或缩痕,可在所处位置的上方加胶,增加凝固层的厚度,减小拉引力;对于网状部位的劲位缩水,粘模,可加排气顶针,可提高顶针的位置减胶;对网状孔的劲位改成球头状.缺胶,不饱模不饱模一定出现在充填的末端,而不一定是塑件的末端.故障原因处理方法塑料温度太低提高炮筒温度射胶压力太低提高射胶压力射胶量不够增加射胶量浇口衬套与射嘴配合不正,塑料溢漏重新调整其配合射前时间太短增加射胶时间射胶速度太慢加快射胶速度模具温度太低提高模具温度模具温度不匀重调模具水管模具排气不良恰当位置加适度排气孔射嘴温度太低提高射嘴温度进胶不平均重开模具进胶口位置浇道或溢口太小加大浇道或溢口塑料内润滑剂不够增加润滑剂(尼龙加纤pa+20-30-33-25%,压克力pmma,pc) 背压不足稍增加背压止逆环,熔胶螺杆磨损拆除检查修理射胶量不足更换较大规格注塑机制品太薄使用氮气射胶(一般为精密机器)毛边,批锋飞边又称溢边,批锋,毛刺等,大多发生在模具的分合位置上,如动模(公模,前模)和静模(母模,后模)的分型面,滑块的滑配部位,镶件的绝隙,顶杆孔隙等处,飞边在很大程度上是由于模具或机台锁模力失效造成.故障原因处理方法1.机器方面机台的最高锁模力不够应选用锁模力够的机台.锁模机铰磨损或锁模油缸密封元件磨损出现滴油或回流而造成锁模力下降.加温系统失控造成实际温度过高应检查热电偶,加热圈等是否有问题.2.模具方面 (1)模具型腔分布不衡或平行度不够造成受力不平衡而造成局部飞边,局部不满,应在不影响制件完整性前提下流道应尽量安置在质量对称中心. ( 2)模具中活动构件,滑动型芯受力不平衡时会造成飞边. ( 3)模具排气不良时受压的空气会使模的分型面胀开而出现飞边,应开设良好的排气系统,或在分型面上挖排气沟.3.原料方面塑料的流动性过大,或加太多的润滑剂,应适当降低压力,速度,温度等,减小润滑剂的使用量,必要时要选用流动性低的塑料.4.加工,调整方面:(1)设置的温度,压力,速度过高,应采用分段注射.注射时间,保压时间,加料量过多都会造成飞边.(2)调节时,锁模机铰未伸直,或开,锁模时调模螺母经常会动而造成锁模力不足出现飞边.(我司机器有调模限位开关) (3)调节头与二极的平行度不够或调节的系统压力过大.5.飞边和制件不满反复出现的原因: (1)塑料原料粒度大小悬殊不均时会使加料份量不定. (2)螺杆的过胶头,过胶圈及过胶垫圈的磨损过大(止逆环部位),使熔料可能在螺杆处经与料筒内之间滑行及回流造成飞边或不满.即缓冲垫过小会使射料时多时少而出现飞边或制件不满.(3)入流口的冷却系统失效,调整进胶的速度.烧焦_ 造成注塑制品变色焦化出现黑点的主要原因是塑料或添加的紫外线吸收剂,防静电剂等在料筒内过热分解,或在料筒内停留时间过长而分解,焦化,再随同熔料注入型腔形成.___ 1.机台方面:___ (1)由于加热控制系统失控,导致料筒过热造成分解变黑.___ (2)由于螺杆或料筒的缺陷使熔料卡入而囤积,经受长时间固定加热造成分解.应检查过胶头套件是否磨损或里面是否有金属异物.___ (3)某些塑料如abs,pvc在料筒内受到高热而交联焦化,在几乎维持原来颗粒形状情形下,难以熔融,被螺杆压破碎后夹带进入制件.___ 2.模具方面:___ (1)模具排气不顺,易烧焦,或浇注系统的尺寸过小,剪切过于厉害造成焦化.___ (2)模内有不适当的油类润滑剂,脱模剂.___ 3.塑料方面:___ 塑料挥发物过多,湿度过大,杂质过多,再生料过多,受污染.___ 4.加工方面:___ (1)压力过大,速度过高,背压过大,转速过快都会使料温分解.___ (2)应定期清洁料筒,清除比塑料耐性还差的添加剂.__ 排气槽的深度 pom-h 0.01-0.02 pom-k m 0.04 pmma 0.05-0.07 pc 0.03-0.06 abs 0.025-0.05 pa冷胶.下料不良下料口冻结下料口堵塞,如杂物,碎布,随口料大等.螺杆打滑,塑化噪音温度过高料头下料口冻结或堵塞(在检查,处理下料口堵塞是一定要注意由于螺杆长时间的空转,螺杆内积压一定的气体,喷发伤人;在处理下料口堵塞的料块时一律不准用非紫铜棒以外的任何物件处理,同是必须机器是在手动状态.)温度不够高 (噪音),如pc,pmma pa加纤 ( 我司的在生产时注意温度的同时,也要加一定量的滑剂)水口拉丝料温高,适当的拉一点松退(5---6mm)或降温.充分干燥原料(pa66加纤,pa66)添加色母后注塑成型常见问题在阳光照射下,制品中有条纹状的颜料带这个问题需从塑料物理机械性能和塑料成型工艺两个方面考虑: 1.注塑设备的温度没有控制好,色母进入混炼腔后不能与树脂充分混合.2.注塑机没有加一定的背压,螺杆的混炼效果不好.3.色母的分散性不好或树脂塑化不好. 工艺方面可作如下调试: 1.将混炼腔靠落料口部分的...。

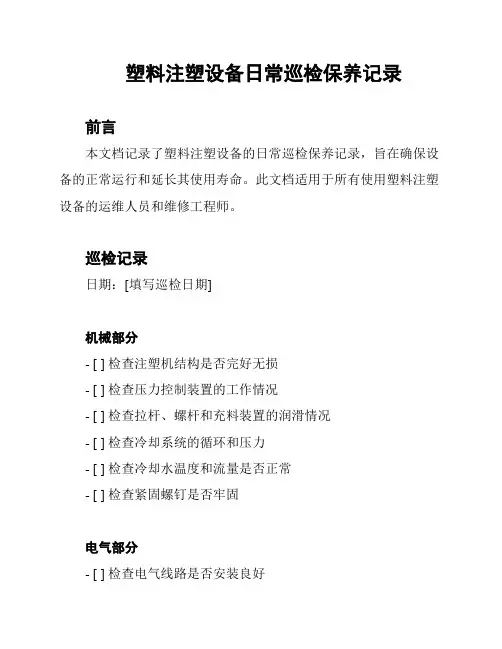

塑料注塑设备日常巡检保养记录

前言

本文档记录了塑料注塑设备的日常巡检保养记录,旨在确保设备的正常运行和延长其使用寿命。

此文档适用于所有使用塑料注塑设备的运维人员和维修工程师。

巡检记录

日期:[填写巡检日期]

机械部分

- [ ] 检查注塑机结构是否完好无损

- [ ] 检查压力控制装置的工作情况

- [ ] 检查拉杆、螺杆和充料装置的润滑情况

- [ ] 检查冷却系统的循环和压力

- [ ] 检查冷却水温度和流量是否正常

- [ ] 检查紧固螺钉是否牢固

电气部分

- [ ] 检查电气线路是否安装良好

- [ ] 检查电气元件的工作状态

- [ ] 检查电气控制系统的可靠性- [ ] 检查电气安全装置的有效性- [ ] 检查电源电压和电流是否稳定

液压部分

- [ ] 检查液压系统的油位和油质- [ ] 检查液压泵的工作状态

- [ ] 检查液压缸和阀门的密封性- [ ] 检查液压系统的压力和流量- [ ] 检查液压管路是否漏油或渗漏

清洁与维护

- [ ] 清洁设备表面和周围环境

- [ ] 清理注塑模具和螺杆

- [ ] 定期润滑设备的移动部件

- [ ] 更换和清洗过滤器

- [ ] 定期检查和更换磨损部件

结论

巡检保养记录的正确填写和实施对于确保塑料注塑设备的正常运行至关重要。

请根据相应的巡检计划和维护要求,定期进行设备巡检和保养工作,以确保设备的安全性、稳定性和长期可靠运行。

以上巡检项目仅供参考,在实际操作中请根据具体设备的情况进行适当调整和补充。

注塑机日常检查保养维护记录表检查时间:年第周说明:符合项打“√”,不符合项打“×”序号检查项目具体检查内容8/198/208/218/228/238/248/25一二三四五六七15S状况机器及工作台干净整洁,周围环境清洁,物品摆放整齐2底座结构机台垫脚受力均匀平衡,无异常震动3连接部分的螺丝和螺母完整,无松动和脱落现象4电气控制系统机台接地良好,电源线绝缘胶皮完整无脱落现象5电线接头及电器元件的接线头牢固,交流电插座正确6控制面板干净清晰,无异常指示或报警信号;电压及电源指示灯照明和亮度正常;启动、急停开关动作无异常现象7锁模系统电机油泵工作正常,哥林柱完好清洁8锁模曲肘连杆机构动作平稳顺利,锁轴没有磨损9开关模机械保险杠及其挡块位置没有异常变动10锁模油缸在运动过程中无异常跳动11打开安全门,锁模系统是否会立即停止12调模进退过程中压力流量是否恒定,动作是否顺畅13加热系统热电偶信号及加热速率正常、准确14储料溶胶时液压电机无摆动,储料背压阀效果显著15注塑系统注射座整体动作是否平稳、平衡,注射导杆是否清洁完好16料筒与喷嘴连接紧密,射嘴法兰固定螺丝完全紧固17液压系统液压油油位高于油位计最低线,油温在30℃-40℃之间18冷却水的温度<=25℃,且分水块无渗漏19液压管路完好,没有渗油、漏油现象发生20各电磁阀插头紧固,固定螺丝无松动,且无渗油情况21压力表位置固定无松动且数据显示准确22安全门开,液压保险机动液压阀准确压住,锁模立即停止23润滑系统润滑泵油箱内之润滑油充足洁净未变质,且无水、无杂质24润滑油油位、润滑泵状态灯正常显示,润滑动作正常25润滑压力表显示数据准确,润滑压力继电器信号输入准确26各润滑管路之分配器通畅,各润滑油嘴出油通顺正常27润滑中间管路完好无破口和漏油现象。

注塑机保养项目一、项目背景注塑机是一种广泛应用于塑料制品生产的设备,它的正常运行对于保证产品质量和生产效率至关重要。

为了确保注塑机的稳定运行和延长设备寿命,定期进行注塑机的保养工作是必不可少的。

二、保养目的1. 确保注塑机的正常运行,提高生产效率;2. 延长注塑机的使用寿命;3. 预防设备故障和停机时间,减少生产事故发生的可能性;4. 保证产品质量,提高客户满意度。

三、保养内容1. 清洁注塑机外表面和内部a. 使用清洁剂和软布清洁注塑机外表面,去除灰尘和污垢;b. 拆卸注塑机的外壳和保护罩,清洁内部的过滤器、冷却系统和润滑系统;c. 检查注塑机周围是否有杂物,及时清理。

2. 润滑注塑机各部位a. 使用适当的润滑油对注塑机的轴承、齿轮、链条等部位进行润滑;b. 检查润滑系统的油位和油质,及时更换和补充润滑油;c. 清洗和更换润滑系统的滤芯,确保润滑油的清洁度。

3. 检查注塑机电气系统a. 检查电气线路是否完好,有无破损和老化现象;b. 检查电气元件的连接是否紧固,有无松动;c. 清洁电气元件的接触面,确保良好的电气接触。

4. 检查注塑机液压系统a. 检查液压系统的油位和油质,及时更换和补充液压油;b. 检查液压系统的滤芯,清洗或更换滤芯;c. 检查液压系统的管路和接头,有无泄漏和松动。

5. 检查注塑机冷却系统a. 检查冷却系统的水位和水质,及时更换和补充冷却水;b. 清洗冷却系统的冷却塔和冷却管道,确保畅通无阻;c. 检查冷却系统的泵和阀门,有无异常声音和漏水现象。

6. 检查注塑机安全装置a. 检查注塑机的安全门和防护罩,确保完好无损;b. 检查安全开关和紧急停机装置的灵敏度,确保正常工作;c. 检查注塑机的警示灯和报警器,确保正常显示和报警。

四、保养频率1. 外表面和内部清洁:每周进行一次;2. 润滑各部位:每月进行一次;3. 检查电气系统:每季度进行一次;4. 检查液压系统:每季度进行一次;5. 检查冷却系统:每季度进行一次;6. 检查安全装置:每季度进行一次。