可以借助平口改刀增大配合间隙

- 格式:pptx

- 大小:953.14 KB

- 文档页数:13

冲压模具刀口间隙调整冲压模具刀口间隙的调整方法主要有以下几种:1.垫片法:将厚薄均匀、其值等于间隙值的纸片、金属片或者成形工件,放在凹模刃口四周的位置,然后慢慢合模,将等高垫块垫好,使凸模进入凹模刃口内、观察凸凹模的间隙状况。

如果间隙不均匀,用敲击凸模固定板的方法调整间隙,直到均匀为止,然后拧紧上模固定螺钉,再放纸片试冲,观察纸片冲裁状况,直至把间隙调整到均匀为止。

后将上模座与固定板夹紧后同钻、同铰定位销孔,然后打人圆柱销。

这种方法广泛应用于中小冲裁模,也适用于拉深模、弯曲模等,也同样适用于塑料模等壁厚的控制。

2.测量法:将凸模插入凹模型孔内,用塞尺检查凸、凹模不同部位的配合间隙,根据检查结果调整凸、凹模之间的相对位置,使两者在各部分的间隙一致。

特点:方法简单,操作方便,适用于凸、凹模配合间隙(单边)在0.02mm以上的大间隙模具。

3.透光法:将垫块放在固定板及凹模之间垫起,并用夹钳夹紧;翻转冲压模具,将模柄夹紧在平口钳上,用手灯或电筒照射,并在下模漏料孔中观察。

根据透光情况来确定间隙大小和均匀分布状况。

当发现凸模与凹模之间所透光线在某一方向偏多,则表明在此间隙偏大,用手锤敲击相应的侧面,使其凸模向偏大方向移动,再反复透光,调整到合适。

特点:方法简单,操作方便,但较费工时,适用于小型冲压模装配。

4.涂层法:在凸模上涂一层涂料(如磁漆或氨基醇酸绝缘漆等),其厚度等于凸、凹模的配合间隙(单边),再将凸模插入凹模型孔,获得均匀的冲裁间隙。

特点:此法简便,适用于不能用垫片法(小间隙)进行调整的冲压模。

5.镀铜法:镀铜法和涂层法相似,在凸模的工作端镀一层厚度等于凸、凹模单边配合间隙的铜层代替涂料层,使凸、凹模获得均匀的配合间隙。

镀层厚度用电流及电镀时间来控制,厚度均匀,易保证模具冲裁间隙均匀,镀层在模具使用过程中可以自行剥落而在装配后不必去除。

特点:间隙均匀但工艺复杂。

以上就是冲压模具刀口间隙调整的几种方法。

CT-30切割刀调整方法拆下刀片保护罩、光纤收集盒或者边座。

刀面角度调整

1、用内六角螺丝刀松开刀片固定螺丝

2、用棉签轻轻拨动刀片角度到一个新的数值(1~16)即可。

(注:每次刀片高度调整前,角度可以调整16次)

刀面高度调整

1、保持刀片固定螺丝是松开状态,再用内六角螺丝刀松开刀片高度固定螺丝

2、用内六角螺丝刀调整底部高度调节螺丝。

(加号为升高刀片高度,减号为降低刀片高度,每次建议调整一到两个小格)

调整完毕后将刀片固定螺丝和高度固定螺丝拧紧,将刀片保护罩、光纤收集盒或者边座复位。

刀片高度的调整是一个需要使用者根据自己的使用经验不断进行调整的过程,因此需要多次调校以达到一个最理想的状态,理论上刀片高度可以调整3次。

内部清洁

用户使用一段时间以后,会因为切割时掉入切割刀内部的断纤太多而造成刀片滑动不顺畅,可参照下图进行清洁。

1、用内六角螺丝刀依次打开图中用红色圆圈标注的5个底座固定螺丝。

2、用毛刷或者皮老虎清洁下图所示位置的断纤即可。

(注:不建议用户对切割刀做更多的拆解,否则容易造成切割刀精度不准确。

清洁完毕复位时应注意底座四周的缝隙大小一致)。

平底刀的使用技巧技术支持部:回文刚2004-5-13上个月我写了一篇《牛鼻刀的使用技巧》的小文,主要说明了牛鼻刀使用的问题。

牛鼻刀主要用于钢材料的粗加工,而对于紫铜,铝合金等相对较软的材料在进行粗加工时还是要使用平底刀进行加工的。

我下面就简单的介绍一下平底刀使用的问题。

1.使用平底刀的情况1)材料对线速度要求不高:就像我们上面说的,在加工紫铜,铝合金等材料时要使用平底刀进行加工。

这是因为这类材料在加工时,对线速度要求不是很高,线速度对刀具寿命的影响并不是非常的明显。

这时我们使用平底刀进行加工。

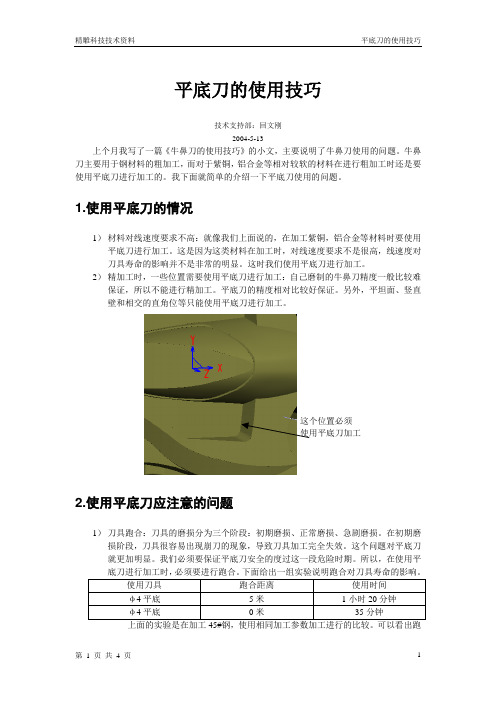

2)精加工时,一些位置需要使用平底刀进行加工:自己磨制的牛鼻刀精度一般比较难保证,所以不能进行精加工。

平底刀的精度相对比较好保证。

另外,平坦面、竖直壁和相交的直角位等只能使用平底刀进行加工。

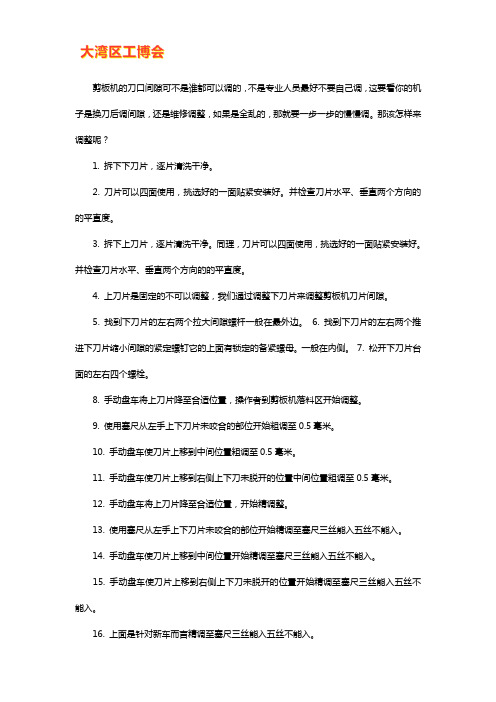

2.使用平底刀应注意的问题1)刀具跑合:刀具的磨损分为三个阶段:初期磨损、正常磨损、急剧磨损。

在初期磨损阶段,刀具很容易出现崩刀的现象,导致刀具加工完全失效。

这个问题对平底刀就更加明显。

我们必须要保证平底刀安全的度过这一段危险时期。

所以,在使用平底刀进行加工时,必须要进行跑合。

下面给出一组实验说明跑合对刀具寿命的影响。

上面的实验是在加工45#钢,使用相同加工参数加工进行的比较。

可以看出跑合后,刀具寿命增加了2倍多。

跑合的方法就是在保持主轴转速相同的情况下,将进给速度降低一半,加工长度大约在5~10米,材料软时,跑合距离可以减小。

2)尽量避免下扎现象:平底刀抵抗下扎的能力比较弱,在下扎时,很容易崩刀。

下刀角度要小一些,能使用螺旋下刀尽量使用螺旋下刀,表面预留必须大于0。

在计算失败时,使用缩短下刀长度或使用轮廓下刀。

3)保证一定的主轴转速:由于使用平底刀相应的增加了加工时所需要的加工功率和加工扭矩,为了保证电机的加工状态正常,主轴转速不能过底,下面给出加工不同材料时主轴转速建议值:(以上参数为使用电机为80电机参数)4)尽量减小刀具伸出长度:这一点对所有刀具加工都是很重要的,对平底刀而言就更加突出。

剪板机的刀口间隙可不是谁都可以调的,不是专业人员最好不要自己调,这要看你的机子是换刀后调间隙,还是维修调整,如果是全乱的,那就要一步一步的慢慢调。

那该怎样来调整呢?1. 拆下下刀片,逐片清洗干净。

2. 刀片可以四面使用,挑选好的一面贴紧安装好。

并检查刀片水平、垂直两个方向的的平直度。

3. 拆下上刀片,逐片清洗干净。

同理,刀片可以四面使用,挑选好的一面贴紧安装好。

并检查刀片水平、垂直两个方向的的平直度。

4. 上刀片是固定的不可以调整,我们通过调整下刀片来调整剪板机刀片间隙。

5. 找到下刀片的左右两个拉大间隙螺杆一般在最外边。

6. 找到下刀片的左右两个推进下刀片缩小间隙的紧定螺钉它的上面有锁定的备紧螺母。

一般在内侧。

7. 松开下刀片台面的左右四个螺栓。

8. 手动盘车将上刀片降至合适位置,操作者到剪板机落料区开始调整。

9. 使用塞尺从左手上下刀片未咬合的部位开始粗调至0.5毫米。

10. 手动盘车使刀片上移到中间位置粗调至0.5毫米。

11. 手动盘车使刀片上移到右侧上下刀未脱开的位置中间位置粗调至0.5毫米。

12. 手动盘车将上刀片降至合适位置,开始精调整。

13. 使用塞尺从左手上下刀片未咬合的部位开始精调至塞尺三丝能入五丝不能入。

14. 手动盘车使刀片上移到中间位置开始精调至塞尺三丝能入五丝不能入。

15. 手动盘车使刀片上移到右侧上下刀未脱开的位置开始精调至塞尺三丝能入五丝不能入。

16. 上面是针对新车而言精调至塞尺三丝能入五丝不能入。

17. 旧车的话,精调至塞尺十丝能入二十丝不能入。

或按所需剪切钣金厚度的1/10--1/20进行适当的调整。

18. 剪板机刃口锋利的情况下,如剪切的板材边缘有毛刺,可适当减小上下刀片的间隙。

然后需要做细致调整(操纵时一定要当真仔细的观察,千万不要泛起上下刀片咬口),零位时塞尺三丝能入五丝不能入即可。

按所需剪切钣金厚度的1/10—1/20进行适当的调整。

关于剪板机的刀口间隙调整,这个话题就聊到这,希望可以帮助到大家。

铣工职业技能鉴定考核完整版题库与答案1.【单项选择题】采用回转工作台铣削曲线外形,铣削前,应先找正铣床立铣头与回转工作台同轴,然后找正()与回转工作台中心重合。

A.工件中心B.工件圆弧面中心C.铣刀中心D.夹具中心正确答案:B2.【单项选择题】采用三面刃盘铣刀铣削Z=5的矩形齿离合器时,常将工件多转一个()的小角度,然后将所有齿槽的一侧依次再铣去一些。

这种方法一般用于铣削要求较高的离合器。

A.1°~1.5°B.1.5°~2°C.1°~2°D.1.5°~2.5°正确答案:C3.【单项选择题】根据球面铣削加工原理,铣刀回转轴心线与球面工件轴心线的交角确定球面的()。

A.半径尺寸B.形状精度C.加工位置D.直径尺寸正确答案:C4.【单项选择题】用立铣刀铣圆柱凸轮,当铣刀直径小于滚子直径时,必须采用偏移中心法铣削,偏移量ex、ey应按()进行计算。

A.平均螺旋升角B.槽底所在圆柱螺旋升角C.外圆柱螺旋升角D.螺旋角正确答案:A5.【单项选择题】斜齿圆柱齿轮中的()是指在垂直于螺旋齿的截面上,相邻两齿的对应点在分度圆圆周上的弧长。

A.法向模数B.端面模数C.法向齿距D.端面齿距正确答案:C6.【单项选择题】采用()球面时,如采用主轴倾斜法,则需紧固横向工作台、升降台,将纵向工作台移动一段距离后,进行周进给,转动工件一周即可完成球面的加工。

A.立铣刀铣削外B.立铣刀铣削内C.盘铣刀铣削外D.镗铣刀铣削内正确答案:B7.【单项选择题】提高花键侧面形状精度的主要方法是()。

A.提高铣床主轴与进给方向的垂直度B.提高铣刀的刃磨精度C.提高工件的装夹精度D.提高铣刀转速正确答案:A8.【单项选择题】标注公差代号时,基本偏差代号应(),公差等级数字应与尺寸数字等高。

A.注在尺寸数字前B.与尺寸数字等高C.比尺寸数字小一号C.比尺寸数字大一号正确答案:B9.【单项选择题】铣削等速凸轮时,分度头和立铣头相对位置不正确,会引起工件()。

切边圆盘剪剪刃侧隙和重叠量的调整1. 任务背景切边圆盘剪是一种常见的工业加工工具,用于切割金属、塑料等材料。

在使用切边圆盘剪时,为了获得更好的切割效果和加工质量,需要对其剪刃侧隙和重叠量进行调整。

2. 剪刃侧隙的调整剪刃侧隙是指两个剪刃之间的距离,它直接影响到切边圆盘剪的切割效果。

如果侧隙过大,会导致材料被拉伸而不是被剪断;如果侧隙过小,则会增加摩擦力和能耗,并且容易损坏刀具。

2.1 调整步骤1.将切边圆盘剪放置在水平台面上。

2.使用合适的工具打开固定螺丝,使两个剪刃分开。

3.使用千分尺或其他精确测量工具测量两个剪刃之间的距离。

4.根据实际需求,微调螺丝,使剪刃侧隙达到合适的数值。

5.固定螺丝,确保剪刃侧隙调整不会变动。

2.2 调整要点•剪刃侧隙的调整应根据具体材料和加工要求进行,不同材料可能需要不同的剪刃侧隙。

•调整时要注意保持两个剪刃之间的平行度,避免出现歪斜或不对称的情况。

•调整后应进行试切,观察切口质量和加工效果,并根据需要进行微调。

3. 重叠量的调整重叠量是指两个剪刃之间的重叠部分,它也会影响到切边圆盘剪的切割效果。

适当的重叠量可以提高材料断裂面质量和加工速度。

3.1 调整步骤1.将切边圆盘剪放置在水平台面上。

2.使用合适的工具打开固定螺丝,使两个剪刃分开。

3.使用千分尺或其他精确测量工具测量两个剪刃之间未重叠部分的长度。

4.根据实际需求,微调螺丝,使剪刃重叠量达到合适的数值。

5.固定螺丝,确保重叠量调整不会变动。

3.2 调整要点•重叠量的调整应根据具体材料和加工要求进行,不同材料可能需要不同的重叠量。

•调整时要注意保持两个剪刃之间的平行度,避免出现歪斜或不对称的情况。

•调整后应进行试切,观察切口质量和加工效果,并根据需要进行微调。

4. 注意事项•在进行剪刃侧隙和重叠量的调整时,务必使用合适的工具,并注意安全操作。

•在调整过程中要保持耐心和细心,避免过度调整或错误操作导致损坏刀具。

•如果不确定如何进行调整或遇到问题,请及时咨询专业人士或厂家技术支持。

刀具修理的合理化建议由于刀具的切削加工时所用的材料、刀具的制造方法以及刀具的加工方法等都有一定的差别,因此其操作方法也会有一定的差异。

不同规格、不同类型的刀具,其制作方法也会有一定的差异。

但是,在这些不同的刀具,其零件构造,加工方法和工件尺寸相同,其刀刃质量也一样。

因此,对于同一规格的刀具,其使用方法和制造技术也是不同,其使用效果也是千差万别;对于刀具的不同型号和刀刃特征,也是同样。

因此,对于不同型号或刀刃特征的刀具都应该采用不同型号、不同刀刃特征和不同精度、切削加工方法(车削、磨削)的刀具进行正确、合理、有效的组合。

因此,刀具在使用过程中,需要注意修理方法和工序。

一、合理选择刀具材料由于刀具材料的选用,直接影响刀具的加工精度和加工寿命,所以,刀具材料选择时应考虑以下因素:材料选择应遵循以下原则:(1)涂层性能要好:涂层性能的好坏直接影响到刀具在切削加工时的性能。

涂层是由层与层之间连接构成一层具有良好耐蚀性、抗氧化性和耐磨性等性能的涂层。

涂层材料的选择,应遵循以下原则:涂层在切削过程中,不仅要具有良好的耐蚀性、抗氧化性和耐磨性,而且还要具有良好的耐磨性和抗氧化性。

在切削过程中,表面粗糙度和尺寸精度都会影响到涂层的性能。

因此,应尽量选用表面粗糙度较小,尺寸精度高的涂层材料来加工高精度刀具。

1、选用硬度较高的刀具硬度高的刀具具有更好的切削性能,这是因为它们更多的承担了更大的压力。

更高的硬度可使刀具内部各点发生轴向膨胀、内应力增大乃至导致内部应力集中。

刀具强度越高,则对这些点造成的破坏越大。

当刀具在切削过程中出现损坏后,由于承受了更大的压力而不会造成进一步的破坏和更严重的损伤和破坏,但仍能保持一定的强度。

而高硬度切削材料可以避免因断裂处出现应力集中而使损坏进一步扩大。

但这种性能很难长期保持,因而其耐磨性较差。

因此采用高性能的材料作为刀具以提高刀具的强度就显得尤为重要。

2、选用表面耐磨的刀具通常,我们说的表面耐磨刀具主要是指切削过程中不损坏涂层的刀具。