发那科OI-M系统排刀方法

- 格式:doc

- 大小:185.00 KB

- 文档页数:9

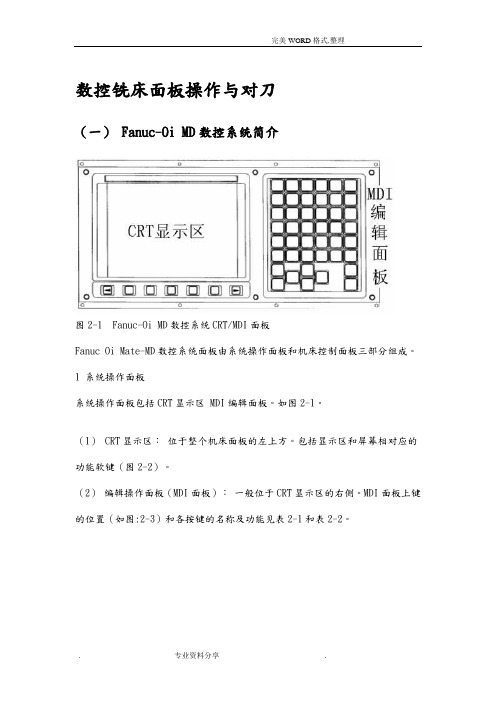

数控铣床面板操作与对刀(一) Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明2 机床控制面板Fanuc Oi Mate-MD数控系统的控制面板通常在CRT显示区的下方(如图:2-3),各按键(旋钮)的名称及功能见表2-3。

图2-3 Fanuc Oi Mate-MD数控系统的控制面板表2-3 Fanuc Oi Mate-MD数控系统的控制面板各按键及功能(二)机床操作1 开机在操作机床之前必须检查机床是否正常,并使机床通电,开机顺序如下:(1)先开机床总电源;(2)然后开机床稳压器电源;(3)开机床电源;(4)开数控系统电源(按控制面板上的POWER ON按钮);(5)最后把系统急停键旋起。

2 机床手动返回参考点CNC机床上有一个确定的机床位置的基准点,这个点叫做参考点。

通常机床开机以后,第一件要做的事情就是使机床返回到参考点位置。

如果没有执行返回参考点就操作机床,机床的运动将不可预料。

行程检查功能在执行返回参考点之前不能执行。

机床的误动作有可能造成刀具机床本身和工件的损坏,甚至伤害到操作者。

所以机床接通电源后必须正确的使机床返回参考点。

FANUC Oi MATE----M D 乱刀的解决办法

机床针对:陕西宝鸡机床厂

换刀期间,切换其它模式、或按了RESET复位、或断电,这都会造成换刀内部程序没有走完,再输入换刀指令如M06T03继续换刀时,刀库会向主轴上撞,无法正常换刀,解决办法步骤:

1).在刀库后边附近:有刀库进退气阀按钮,按刀库退回气阀按钮(就那两个试一下,到底那个是刀库平移后退按钮);

2)刀库刷新:

(1).Z轴回零点

(2).手动方式下,按MAG.CW使刀库转到1号刀

(3)在回零方式下,同时按进给保持FEED HOLD和主轴停止SP STOP约3秒,出现NO.2024号报。

(4).按刀补偏置按钮(OFS---SET)----设定------选择MDI方式----把写参数改为1;

(5)按系统参数键SYSTEM------再按---直到显示

PMCMNT----

---直到出现(数据),并按一次----操作---缩放---把D1-D9改为零(D6标准值为1),把D10—D25依次按1---16排列。

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明按键符号名称功能说明序号1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3 参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有操作停止或解除报警,CNC复位。

2 帮助键提供与系统相关的帮助信息。

3 删除键在“Edit”模式下,删除以输入的字及CNC中存在的程序。

4 输入键加工参数等数值的输入。

5 取消键清除输入缓冲器中的文字或者符号。

6 插入键在“Edit”模式下,在光标后输入的字符。

7 替换键在“Edit”模式下,替换光标所在位置的字符。

8 上档键用于输入处在上档位置的字符。

9 光标翻页键向上或者向下翻页10 程序编辑键用于NC程序的输入。

11 光标移动键用于改变光标在程序中的位置。

FANUC Series 0i Mate-MC基本操作1: Hands on FANUC FANUC Series 0i Mate-MC 基本操作2: 内容提要第一部分基本操作操作面板 MDI 运行操作系统参数 PMC3: 操作面板5: 功能键6: 按此键显示位置画面按此键显示程序画面按此键显示刀偏 / 设定(SETTING) 画面按此键显示系统画面按此键显示信息画面按此键显示用户宏画面 ( 会话式宏画面 ) 或显示图形画面7: INSERT MI 0I PROG8: MDI 运行操作主轴正转操作 1 切换档位到 MDI 方式按下 MDI 键盘上的2 【 PROG 】按键在 MDI 键盘上按键输入主轴正 3 传的 M 指令( M03 )按下【 CYCLE START 】循 4 环启动按钮9: MDI 运行操作伺服轴移动操作按下【 POS 】键,观察当前 1 值 2 切换档位到 MDI 方式按下 MDI 键盘上的 3 【 PROG 】按键在 MDI 键盘上按键输入 X 轴从 4 0 到 10 的指令按下【 CYCLE START 】循 5 环启动按钮按下【 POS 】键,观察当前 6 值10: MDI TIPS 中途停止 MDI 继续 MDI 操作中途停止 MDI 操作按下【 FEED HOLD 】按下【 CYCLE START 】按下【 RESET 】键 MDI 运行结束,并进入复位状在机床运行中按下此按键,机床运动重新启动态。

当机床运动中执行了中途结则进给操作减速并最后停止束 MDI 的操作,机床运动会减速并停止 ?在机床在执行 M 、 S 或 T 指令时,操作在 M 、 S 和 T 执行完毕后停止11: 参数查询 1320 号参数 1 按下【 SYSTEM 】键按“返回菜单”软键,直到出 2 现“参数”软键 3 按下“参数”软键在 MDI 键盘上依次按键,键入 4 参数代号按“ NO 检索”软键,可调出 5 1320 号参数在参数画面中可即时做到参数 6 的类型12: 参数调出参数分类显示画面 1 在 MDI 键盘上按【 HELP 】键 2 按“ PARAM” 软键 3 按【翻页】键查看在参数画面中可即时做到参数 4 的类别13: 参数位型参数设定 1 切换档位到 MDI 方式按【 OFSET SETTING 】一次 2 或多次按光标键定位在“参数写入” 3 项使“参数写入”的设定 4 从“ 0”改为“ 1” 5 调出参数画面将光标定位于 0 号参数的第 0 6 位上 7 按“接通:1” 软键14: 参数字型参数设定将光标定位在 1320 号参数的 1 X 轴数据处键入10170 ,然后按“输入” 2 软键键入“-30” ,按“+输入” 3 软键 4 有的参数即时生效当出现“ 000 需切断电源”报 5 警时,说明参数须重新上电生效将“参数写入重新设定 6 为“ 0” ,使系统参数写保护15: PMC 查阅 PMC 按【 SYSTEM 】键调处系统 1 画面 2 按下“ PMC” 软键按下“ PMCLAD” (实时梯形 3 图画面)软键按下“ ADDRESS” 软件,切 4 换到地址显示再次按下“ SYMBOLE” 软键 5 ,切换到助记号显示16: PMC 信号状态监控在 PMC CONTROL SYSTEM 1 MENU 上按“ PMCDGN” 软键2 按下“ STATUS” 软键输入所要查阅的地址,按下“ 3 SEARCH” 软键17: PMC PMC 设定在 PMC CONTROL SYSTEM 1 MENU 上按“ PMCPRM” 软键 2 按下“ SETTING” 软键 3 修改 RAM WRITE ENABLE 4 修改 5 修改。

法拉克OiM数控系统操作及主要编程命令的使用方法撰写人:王成凯(严正声明:该文稿的著作权归原作者所有,谨以交流学习之用。

未经许可,不得用于商业或其他用途,否则追究法律责任。

)世界第一台数控机床于1952年在美国麻省理工学院诞生,经历了半个多世纪的发展,目前已经出现最先进的六轴联动加工数控机床,进入新世纪以来,国内先后多家公司研制出五轴加工数控机床,数控机床不仅仅是一台先进的机器,更代表着一个国家的工业机械水平。

在国防,科研人民生活生产方面正发挥着不可替代的作用。

数控编程主要步骤方法:1.程序号;(法拉克OiM系统一般默认以O开头的四位数值,即O0001或其他。

法拉克机床中的程序都是保留的,便于下次的再次调用。

但是每一个程序号都不得重复。

我们如果删除全部程序可以按O-9999,然后按delete键删除全部程序。

)2.设置零点,系统初始状态;(建立机床坐标系以及工件坐标系)3.快速定位至下刀点;4.下刀;(下刀时,我们应当圆弧切入尽量避免刀具与实际轮廓的碰擦,导致工件的受伤进而影响工件的表面粗糙度。

)5.建立刀具半径及长度补偿;6.走刀;(该部分为主要编程部分)7.抬刀;8.取消刀具半径及长度补偿;9.程序结束;(值得注意的是:机床在加工前,我们首先应将机床复位,即建立机床坐标系,然后才能够建立工件坐标系。

在解决超行程问题时,我们首先应当释放行程,然后将超行程的坐标轴方向,向反方向空行程返回,当然,解决超行程问题的方法很多,每个人的解决方法也不尽相同。

另外,在法拉克系统中,我们要知道的是始终假定工件不动,而刀具围绕工件进行的切削加工。

)主要数控编程命令:我们在编程之前,有几个字母应当首先理解。

即F,S等等。

他们是编程的基础,这些代码控制着机床主轴正转的速度及进给量间接影响着工件温度(温度对工件的热变形影响),对机床主轴的使用寿命也起着至关重要的影响。

对工件加工精度的影响尤为重要。

一般情况:铣刀转速为:45m min钻头转速为:15m min麻花钻转速:8m min攻丝转速为:3m min(以上都是经验所得,具体转速应当结合实际。

FANUC OIM数控铣床操作步骤一、启动1)开机机床开机之前应先接通380V三相交流电源。

2)按下红色急停按钮使机床运作起来。

二、返回参考点操作手动返回参考点(机械坐标零点)启动机床执行具体运行之前,都必须进行手动返回参考点。

这是为了使机床系统能够进行复位,找到机床坐标(即机械坐标)的坐标值全部为零点。

1)将方式选择旋转到手动回零; 2)按点动按钮+方向之前旋转选择返回的坐标轴;(一般先选择z轴)。

3)持续按下+方向按钮,直到该选择返回轴的回零结束灯亮。

其他各轴按上述同样步骤操作即可三、安装毛坯根据加工产品要求选择合适毛坯(毛坯要留有足够的加工余量;注:毛坯分长方体和圆柱体2种)。

四、刀具和工件装夹根据加工要求,合理选择加工刀具,刀具安装时,要注意刀具伸出刀架的长度。

选择合适工装夹具,完成工件的装夹,并用百分表等进行找正。

(一般选用球头刀)五、数据校验选择MDI方式在参数对照中对补正的磨耗和形状数据进行校验。

六、对刀1)将方式选择旋转到手动输入位置,按下PROG(程序)功能键,使屏幕显示MDI程序画面,输入正转与速度指令,使主轴转动起来; 2)将方式选择旋转在手轮进给位置,手摇轮移动三轴,使刀具切削中心点精确地定位到工件的所设定的位置,这样就达到了对刀的要求。

(注:圆柱体毛坯对刀需先对测量X轴向和Y轴向任意一线的长度/2来确定中心进行对刀)七、工件坐标系的设定1)方式选择开关在任何位置均可; 2)按功能键OFFSETING ; 3)选择软键坐标系(WORK),使屏幕显示工件坐标系设定画面; 4)将光标移到所选择或要改变的工件原点值上; 5)通过地址数字键写入x0. 按下测量软件键,所测数值就自动被指定为工件x轴的偏移量(或者直接写入偏移量值输入到光标所在位置上); 6)yo和zo的设定重复4)、5)的操作,即可实现设定和要改变的偏移量。

八、程序的输入编辑1) 将方式选择开关旋转到编辑位置。

2) 按下程序键,使屏幕显示程序画面; 3) 按下DIR章节软键,显示程序目录上; 4) 输入地址O,并接着输入程序号(4位数字),按下插入键,此时程序号码被输入到程序目录上,屏幕显示則转换成程序画面; 5) 按下EOB(程序段号),插入后即可将编制好的程序输入到系统的内存储器中进行编辑。

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明2 机床控制面板 Fanuc Oi Mate-MD 数控系统的控制面板通常在CRT 显示区的下方(如图:2-3),各按键(旋钮)的名称及功能见表2-3。

图2-3 Fanuc Oi Mate-MD 数控系统的控制面板表2-3 Fanuc Oi Mate-MD数控系统的控制面板各按键及功能(二)机床操作1 开机在操作机床之前必须检查机床是否正常,并使机床通电,开机顺序如下:(1)先开机床总电源;(2)然后开机床稳压器电源;(3)开机床电源;(4)开数控系统电源(按控制面板上的POWER ON按钮);(5)最后把系统急停键旋起。

2 机床手动返回参考点CNC机床上有一个确定的机床位置的基准点,这个点叫做参考点。

通常机床开机以后,第一件要做的事情就是使机床返回到参考点位置。

如果没有执行返回参考点就操作机床,机床的运动将不可预料。

行程检查功能在执行返回参考点之前不能执行。

机床的误动作有可能造成刀具机床本身和工件的损坏,甚至伤害到操作者。

所以机床接通电源后必须正确的使机床返回参考点。

发那科OI-MD系统机械手排刀、不能换刀故障排除方法

一、梯图版本号为:SH4B-B2。

二、Z轴不在第二参考点的时候,在MDI下输入一个换刀指令,例如:T1 M6;按程式启动键后,Z轴不动,没有回第二参考点的动作。

马上出现#1002 Z AXIS NOT 2 POSITIONO(Z轴不在换刀点)报警。

但是单独输入一个G91 G30 Z0的回第二参考点程式,Z轴又能够回到第二参考点,在第二参考点再输入一个换刀指令,例如:T1 M6;按程式启动键后,刀臂有时候不动,有时候又会执行换刀动作,但到把刀送到主轴以后就又不动了,刀臂卡在那里。

但这个时候刀杯又开始回刀动作了,刀杯卡到刀臂上,幸好这个时候没有刀头,没有造成大的损失,(只是刀杯损坏了一点)。

然后刀盘开始不停的正转一会、反转一会,找不到刀号,按任何键都停不下来,只有按下急停按钮。

另外一种现象就是如果输入的刀号不是倒下来的刀杯号的话,例如:倒下来的是#1刀,如果要换#3刀的话,输入T3 M6,按程式启动键后刀臂不会动,刀盘在那里不停的正转、反转,找不到相应的刀号,重复上面的第一种情况。

经检查与刀库有关的输入、输出点位一切正常。

X5.2--------刀库定位与记数;

X5.3--------刀杯向下到位检测;

X5.1--------刀杯向上到位检测;

X11.4-------紧刀到位检测;

X11.5-------松刀到位检测;

Y5.2---------刀杯向上;

Y7.2---------刀杯向下;

Y4.6---------刀臂正转;

Y5.0---------刀臂反转;

Y0.5---------刀盘正转;

Y1.5---------刀盘反转;

Y7.0---------主轴松刀。

刀臂动作时序表;

循环以上的动作。

机械手要换刀就必须用到宏程式,检查发现程序当中没有宏程式,宏程式平时是隐藏看不到的,要看到的话就必须先把参数#3202的第四位设为1,见下图:

然后在程式编辑画面输入以O9001开头的程式(宏程式中只认O9001)。

宏程式如下:

输入完成以后必须把参数#3202的第四位设为0,便于保护宏程式不会被修改,出现乱动做。

执行换刀指令,还是一样的故障现象,没有变化。

通过检查发现出现#1002报警是由于F96.2没有=1的时候就发出了M6换刀指令(R500.6=1)。

想一下宏程式中动作次序,正常情况下是不应该出现这种现象的,只有一种可能,宏程式还是没有执行、动作。

经过思考和求教后才知道还有一个参数控制宏程式,即把参数#6071由0设为6就可以了。

三、排刀方法:

1、先按“SYSTEM”若干次,出现以下画面:

2、按屏幕右下方的向右“”软键次,出现以下画面:

主要是必须显示出这个画面,在诊断下也会显示出来,上面这里就会不一样。

要注意这里必须是“;

如果出现的不是这个画面,就按一下屏幕下方的“计数器”软键。

在手轮模式下,按动刀盘正、反转将刀盘转到“#1”刀位,然后在这个位置输入“1”;(再转到MDI模式下才能输入)。

4、按屏幕下方的软键,出现下面的画面:

注意这里也必须要设,

6、按屏幕下方的软键,出现下面的画面:

这一排显示的是刀盘上的数字;这个位置代表的是主轴上现在的刀号;

这个画面中可以看到刀号不是按从低到高排列的,就说明刀盘上的数字和刀号是对不起来的,编的程式中如果写的不对就会乱刀,甚至出现撞机现象。

这里面的数字是会随着刀具的交换而发生改变的。

这里显示的是刀盘上对应程式中的T代码刀号。

7、将模式开关打到“归零”位置,同时按下“程式启动”和“程式暂停”键,然后按“MDI”键盘上的“RST”复位键,排刀就完成了。

完成以后上面显示的画面会变成下面的样子:

制作人:王新立2008年9月25日。