4理论板数的求法回流比的选择

- 格式:pdf

- 大小:267.97 KB

- 文档页数:37

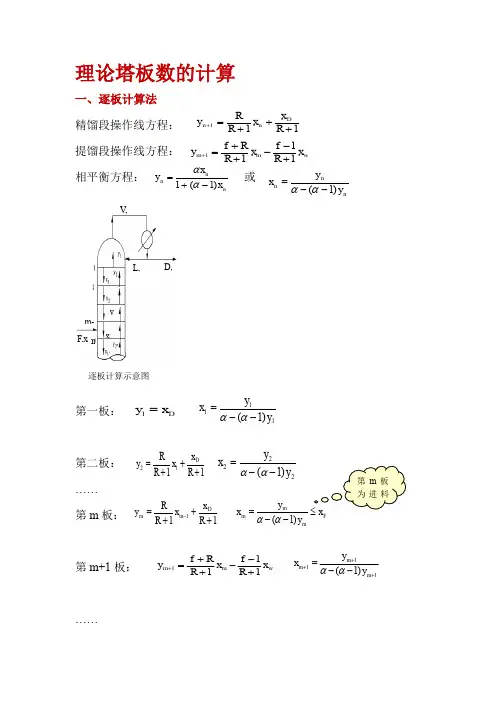

理论塔板数的计算一、逐板计算法精馏段操作线方程: 提馏段操作线方程: 相平衡方程: 或第一板:第二板:…… 第m 板:第m+1板: (1)11+++=+R x x R R y D n n w m m x R f x R R f y 1111+--++=+nn n x x y )1(1-+=ααnn n y y x )1(--=ααD, V, L, xD F,xx y m m-逐板计算示意图 111)1(y y x --=ααDx y =11112+++=R x x R R y D 222)1(y y x --=αα111+++=-R x x R R y D m m F m m m x y y x ≤--=)1(αα第m 板为进料111)1(+++--=m m m y y x ααw m m x R f x R R f y 1111+--++=+第N 板:在计算过程中, 每使用一次平衡关系, 表示需要一层理论板. 由于一般再沸器相当于一层理论板.结果: 塔内共有理论板N 块, 第N 板为再沸器, 其中精馏段m-1块, 提馏段N-m+1块 (包括再沸器), 第m 板为进料板。

二、图解法图解法求理论板层数的基本原理与逐板计算法的完全相同,只不过是用平衡曲线和操作线分别代替平衡方程和操作线方程,用简便的图解法代替繁杂的计算而已。

1、操作线的作法首先根据相平衡数据, 在直角坐标上绘出待分离混合物的x-y 平衡曲线, 并作出对角线.W NN N x y y x ≤--=)1(ααw N N x R f x R R f y 1111+--++=-在x=xD 处作铅垂线, 与对角线交于点a, 再由精馏段操作线的截距xD /(R+1) 值, 在y 轴上定出点b, 联ab. ab为精馏段操作线.在x=xF 处作铅垂线, 与精馏段操作线ab交于点d.在x=xW 处作铅垂线, 与对角线交于点c, 联cd. cd为提留段操作线.2、求N 的步骤自对角线上a点始, 在平衡线与精馏段操作线间绘出水平线及铅垂线组成的梯级.当梯级跨过两操作线交点d 时, 则改在平衡线与提馏操作线间作梯级, 直至某梯级的垂直线达到或小于xw为止.每一个梯级代表一层理论板. 梯级总数即为所需理论板数.3、梯级含义:如第一梯级:由a点作水平线与平衡线交于点1(y1, x1), 相当于用平衡关系由y1求得x1;再自点1作垂线与精馏段操作线相交, 交点坐标为(y2, x1), 即相当于用操作线关系由x1求得y2。

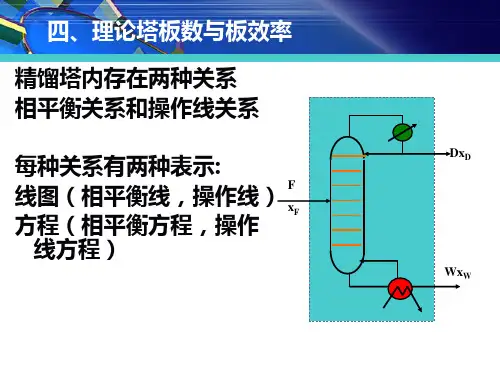

双组分连续精馏一、理论板的概念及恒摩尔流的假设(一)理论板在该板上,气液两相充分混合,接触时间无限长,则离开该板的气液两相达到相平衡状态,即 y*=f(x)。

一块理论板又称一个理论级或平衡级。

但实际上,由于气液两相在同一块实际板上接触时间和接触面积所限,气液间难以达到相平衡。

说明理论板是一种理想板,引出它的概念是作为衡量实际板分离效率的标准。

(二) 恒摩尔流的假设1.恒摩尔气流式中——精馏段中上升蒸汽的摩尔流量,kmol.h-1;——提馏段中上升蒸汽的摩尔流量,kmol.h-1。

说明:(1)随着板位置的不同,虽然各板上气液组成各不同,但气相总摩尔流率不发生变化,即有多少轻组分进入气相,就相应的有多少重组分进入液相,所以总流率不变。

(2)精、提馏段上升蒸汽量不一定相等,即可能。

2.恒摩尔液流(同理)且L恒摩尔流假设成立的前提条件:(1)各组分的摩尔汽化潜热相等。

(2)气液间温度不同而交换的显热可忽略,因为汽化潜热>>显热。

(3)设备保温良好,热损失可忽略。

二、物料衡算和操作线方程(一)全塔物料衡算(如图7-10所示)。

图7-10精馏塔的物料衡算总物料衡算:(7-15)轻组分物料衡算:(7-15a)式中——原料液的流量,kmol.h-1;——塔顶产品(馏出液)流量,kmol.h-1;——塔底产品(釜残液)流量,kmol.h-1;——原料液中易挥发组分摩尔分率;——馏出液中易挥发组分摩尔分率;——釜残液中易挥发组分摩尔分率。

说明:几个概念(1)塔顶A的回收率=%(7-16)(2)塔底B的回收率=%(7-16a)(3)塔顶采出率=(7-16b)(4)塔底采出率=(7-16c)讨论:(1)当产品质量规定后,采出率和随之确定,不能自由选择。

(2)当规定了D/F和时,则和W/F也随之确定,不能自由选择,反之亦然。

(3)在规定了分离要求后,应使或。

如果D/F取得过大,即使精馏塔有足够的分离能力,塔顶仍得不到高纯度的产品,其原因可由推出,当一定时,D/F增大会使下降。

化工原理(2)学习要点第一章蒸馏1.本章学习目的通过学习本章,掌握精馏德原理的原理、精馏过程的计算和优化。

2.本章应掌握的内容本章讨论的重点为两组分精馏过程的计算,主要应掌握的内容包括:相平衡关系的表达和应用;精馏塔的物料衡算和操作线关系;回流比的确定;理论板数的求法;影响精馏过程的主要因素分析等。

3.本章学习中应注意的问题利用各组分挥发度的差异将体混合物加以分离的单元操作称为蒸馏。

蒸馏分类方法有很多种,按操作方式可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等;按原料组分数目则可分为双组分蒸馏、多组分蒸馏;按操作过程是否连续,可分为连续精馏、间歇精馏。

本章重点是双组份混合液的连续精馏。

精馏是分离混合物最常用、又最早实现工业化的分离方法。

精馏可以直接获得所需要的产品,而不像吸收、萃取等分离方法,需外加溶剂,再将所提取的物质与溶剂分离,因此精馏过程的流程比较简单。

精馏的主要缺点是为造成气、液两相系统,需消耗较多的能量,或者需要建立高真空、高压、低温等技术条件。

通常,由于经济和技术上的原因,才考虑用吸收或萃取等操作以分离混合物。

精馏操作既可在板式塔中、又可在填料塔中进行。

本章以板式塔(分级接触)为主要讨论对象,并引入理论板的概念,以简化精馏计算。

对特定的分离任务,确定理论板数是本章的核心。

对两组分精馏,用梯形图解法求取理论板数。

该法概念清晰,便于分析工程问题。

同时,应掌握影响精馏过程因素的分析,预估精馏操作调节中可能出现的问题,提出解决问题的对策。

精馏与吸收、萃取等操作均属传质过程,应注意它们的共性和个性。

例如相平衡关系的表达方法、传质机理和设备的异同等。

4.本章学习要点4.1描述精馏过程的基本关系4.1.1气液相平衡关系气液相平衡是蒸馏过程的热力学基础,因此了解气液平衡是理解和掌握蒸馏过程的基本条件。

1.气液平衡的作用(1)选择分离方法依据物系的气液相平衡关系,对特定的分离任务,可确定或选择分离方法,例如对相对挥发度近于1的物系,宜采用特殊精馏或萃取等分离操作。

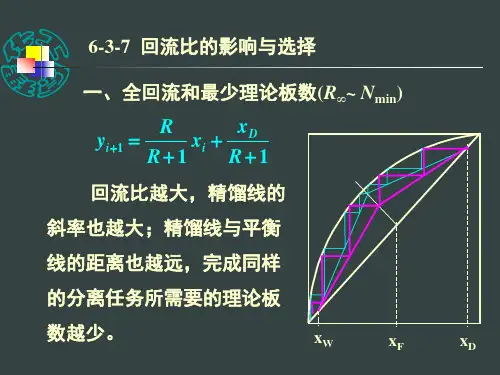

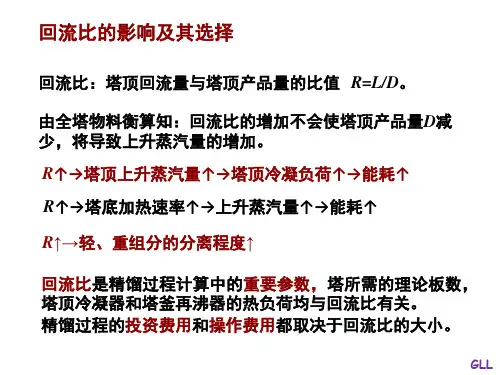

1.回流比:在精馏过程中,混合液加热后所产生的蒸汽由塔顶蒸出,进入塔顶冷凝器。

蒸汽在此冷凝(或部分冷凝)成液体,将其一部分冷凝液返回塔顶沿塔板下流,这部分液体叫做回流液;将另一部分冷凝液(或未凝蒸汽)从塔顶采出,作为产品。

回流比就是回流液量与采出量的重量比,通常以通常以R来表示,即R=L/D 式中R-回流比L-单位时间内塔顶回流液体量,公斤/小时。

D-单位时间内塔顶采储量,公斤/小时。

2.最小回流比:在规定的分离精度要求下,即塔顶、塔釜采出的组成一定时,逐渐减少回流比,此时所谓的理论板数逐渐增加。

当回流比减少到某一数值时,所需的理论板数增加至无数多,这个回流比的数值,成为完成该项预定分离任务的最小回流比。

通常操作时的实际回流比取为最小回流比的1.3~2倍。

3.全回流:在精馏操作中,把停止塔进料,塔釜出料和塔顶出料,将塔顶冷凝液全部作为回流液的操作叫全回流。

全回流的操作一般用在精馏塔开车初期,或用在生产不正常时精馏塔的自身循环操作中。

4.最适宜回流比是怎样确定:对固定分离要求的过程来说,当减少回流比时,运转费用(主要表现在塔釜加热量和塔顶冷量)将减少,所需塔板数将增加,塔的投资费用增大;反之,当增加回流比时,可减少塔板数,却增加了运转费用。

因此,在设计时应选择一个最适宜的回流比,以使投资费用和经常运转的操作费用之和在特定的经济条件下最小,此时的回流比称之为最适宜回流比。

5.回流比的控制方式:1.分凝器:适用于通过调节循环水进水量控制冷凝器有效冷凝面积和气相采出量,适用于连续精馏。

2.全回流:适用于高凝高沸的工艺物料连续精馏和间歇精馏。

3.靠重力回流形式:通过调节采出量的多少控制回流量,采出的阀门可为手动调节或电动调节,适应于冷凝器在高位的连续精馏。

4. 适用于冷凝器高位的间歇精馏:通过回流比控制器控制回流和采出,阀门装在采出侧,根据手动或电动调节采出量。

5.靠重力回流的连续精馏:通过流量计测量回流量或者采出量调节采出和回流的多少。