1分级变速主传动系统设计解析

- 格式:doc

- 大小:218.00 KB

- 文档页数:15

一、《机械系统设计》课程设计任务书1.1 课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

1.2 课程设计的内容《机械系统设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

1.2.1 理论分析与设计计算:(1)机械系统的方案设计。

设计方案的分析,最佳功能原理方案的确定。

(2)根据总体设计参数,进行传动系统运动设计和计算。

(3)根据设计方案和零部件选择情况,进行有关动力计算和校核。

1.2.2 图样技术设计:(1)选择系统中的主要机件。

(2)工程技术图样的设计与绘制。

1.2.3编制技术文件:(1)对于课程设计内容进行自我经济技术评价。

(2)编制设计计算说明书。

1.3 课程设计题目、主要技术参数和技术要求1.3.1课程设计题目和主要技术参数题目01:分级变速主传动系统设计技术参数:N min=53r/min;N max=600r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min题目02:分级变速主传动系统设计技术参数:N min=45r/min;N max=710r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目03:分级变速主传动系统设计技术参数:N min=63r/min;N max=500r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目04:分级变速主传动系统设计技术参数:N min=45r/min;N max=500r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目05:分级变速主传动系统设计技术参数:N min=40r/min;N max=630r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目06:分级变速主传动系统设计技术参数:N min=50r/min;N max=400r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目07:分级变速主传动系统设计技术参数:N min=63r/min;N max=710r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目08:分级变速主传动系统设计技术参数:N min=50r/min;N max=800r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目09:分级变速主传动系统设计技术参数:N min=75r/min;N max=600r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目10:分级变速主传动系统设计技术参数:N min=40r/min;N max=450r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目11:分级变速主传动系统设计技术参数:Nmin=35.5r/min;Nmax=560r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目12:分级变速主传动系统设计技术参数:N min=40r/min;N max=315r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目13:分级变速主传动系统设计技术参数:N min=71r/min;N max=710r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目14:分级变速主传动系统设计技术参数:N min=40r/min;N max=400r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目15:分级变速主传动系统设计技术参数:N min=63r/min;N max=630r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目16:分级变速主传动系统设计技术参数:N min=45r/min;N max=450r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目17:分级变速主传动系统设计技术参数:N min=80r/min;N max=450r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目18:分级变速主传动系统设计技术参数:N min=63r/min;N max=355r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目19:分级变速主传动系统设计技术参数:N min=50r/min;N max=280r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目20:分级变速主传动系统设计技术参数:N min=40r/min;N max=224r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目21:分级变速主传动系统设计技术参数:N min=80r/min;N max=1000r/min;Z=12级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目22:分级变速主传动系统设计技术参数:N min=71r/min;N max=900r/min;Z=12级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目23:分级变速主传动系统设计技术参数:N min=90r/min;N max=900r/min;Z=11级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目24:分级变速主传动系统设计技术参数:N min=75r/min;N max=750r/min;Z=11级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目25:分级变速主传动系统设计技术参数:N min=95r/min;N max=800r/min;Z=10级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目26:分级变速主传动系统设计技术参数:N min=80r/min;N max=630r/min;Z=10级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min // 题目27:分级变速主传动系统设计技术参数:N min=40r/min;N max=900r/min;Z=8级;公比为1.41;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目28:分级变速主传动系统设计技术参数:N min=45r/min;N max=1000r/min;Z=8级;公比为1.41;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目29:分级变速主传动系统设计技术参数:N min=35.5r/min;N max=800r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=710/1420r/min题目30:分级变速主传动系统设计技术参数:N min=50r/min;N max=1120r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=710/1420r/min题目31:无级变速主传动系统设计技术参数:N min=120r/min;N max=2400r/min;n j=300r/min;电动机功率:P max=3.0kW;n max=3000r/min;n r=1500r/min;题目32:无级变速主传动系统设计技术参数:N min=35r/min;N max=4000r/min;n j=145r/min;电动机功率:P max=3kW;n max=4500r/min;n r=1500r/min;/p-314741032410.html题目33:无级变速主传动系统设计技术参数:N min=100r/min;N max=2000r/min;n j=250r/min;电动机功率P max=3.0kW;n max=3000r/min;n r=1500r/min;题目34:无级变速主传动系统设计技术参数:N min=75r/min;N max=4000r/min;n j=250r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1500r/min;题目35:无级变速主传动系统设计技术参数:N min=67r/min;N max=3500r/min;n j=220r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1500r/min;/p-975357092788.html题目36:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=3kW;n max=3000r/min;n r=1300r/min;/p-908280258068.html题目37:无级变速主传动系统设计技术参数:N min=78r/min;N max=2700r/min;n j=225r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1300r/min;题目38:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1300r/min;题目39:无级变速主传动系统设计技术参数:N min=110r/min;N max=2200r/min;n j=275r/min;电动机功率P max=3 kW;n max=2000r/min;n r=1000r/min;题目40:无级变速主传动系统设计技术参数:N min=46r/min;N max=2400r/min;n j=150r/min;电动机功率P max=2.8 kW;n max=2000r/min;n r=1000r/min;1.3.2技术要求:(1)利用电动机完成换向和制动。

分级变速主传动系统设计摘要本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

关键词分级变速;传动系统设计;传动副;结构网;结构式;齿轮模数,传动比目录摘要. (I)第1 章绪论. (1)课程设计的目的. (1)课程设计的内容. (1)理论分析与设计计算. (1)图样技术设计. (1)编制技术文件. (1)课程设计题目、主要技术参数和技术要求. (2)课程设计题目和主要技术参数 (2)技术要求. (2)第2 章运动设计. (3)运动参数及转速图的确定. (3)转速范围. (3)转速数列. (3)确定结构式. (3)确定结构网. (3)绘制转速图和传动系统图. (3)确定各变速组此论传动副齿数. (4)核算主轴转速误差. (4)第3 章动力计算. (5)带传动设计. (5)计算转速的计算. (6)齿轮模数计算及验算. (7)主轴合理跨距的计算. (11)第4 章主要零部件的选择. (12)电动机的选择. (12)轴承的选择. (12)变速操纵机构的选择. (13)第5 章校核. (14)轴的校核. (14)轴承寿命校核. (15)第6 章结构设计及说明. (16)结构设计的内容、技术要求和方案. (16)展开图及其布置. (17)结论. (18)参考文献. (19)致谢. (20)第1章绪论1.1 课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

车床分级变速主传动系一二轴滑移齿轮变速机构的设计摘要:

一、引言

二、车床分级变速主传动系的概述

三、一二轴滑移齿轮变速机构的设计

四、设计优化与改进

五、结论

正文:

【引言】

在现代制造业中,车床作为一项基础的金属切削设备,其性能和技术水平直接影响到产品的质量和生产效率。

车床的分级变速主传动系是其核心部件之一,而一二轴滑移齿轮变速机构则是其关键部分。

因此,对其进行科学合理的设计,对于提高车床的性能和使用寿命具有重要的意义。

【车床分级变速主传动系的概述】

车床分级变速主传动系是指车床的主轴传动系统,它能够根据加工零件的不同,实现不同转速的需求。

这种传动系统主要由齿轮、离合器、变速器等组成,通过改变齿轮的啮合方式,达到改变主轴转速的目的。

【一二轴滑移齿轮变速机构的设计】

一二轴滑移齿轮变速机构是车床分级变速主传动系中的重要部分,其设计主要考虑以下因素:首先,要保证齿轮的传动比合理,以满足不同加工需求的转速要求;其次,要考虑齿轮的载荷能力和耐磨性,以提高其使用寿命;最后,还要考虑齿轮的制造和安装难度,以降低生产成本。

【设计优化与改进】

在设计过程中,我们采用了计算机辅助设计(CAD)技术,对齿轮的齿形、齿数、模数等参数进行了优化,使其在满足传动比要求的同时,也具有良好的载荷能力和耐磨性。

此外,我们还通过改进齿轮的制造工艺和安装方式,降低了其制造和安装的难度。

【结论】

一二轴滑移齿轮变速机构的设计是车床分级变速主传动系的关键环节,其设计的合理性和科学性直接影响到车床的性能和使用寿命。

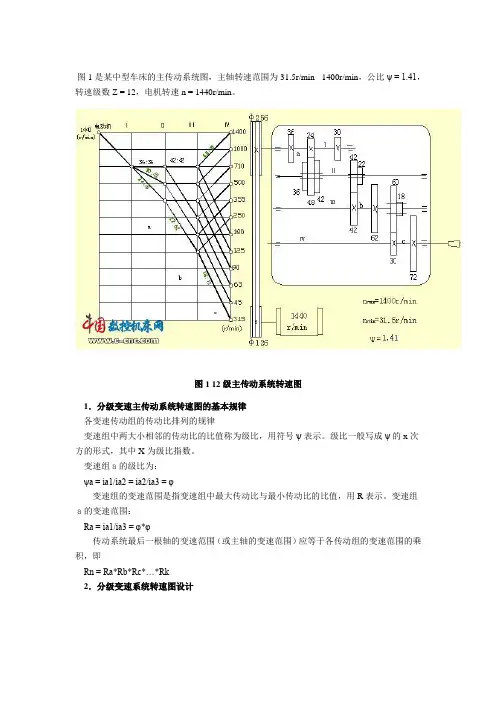

图1是某中型车床的主传动系统图,主轴转速范围为31.5r/min - 1400r/min,公比ψ = 1.41,转速级数Z = 12,电机转速n = 1440r/min。

图1 12级主传动系统转速图

1.分级变速主传动系统转速图的基本规律

各变速传动组的传动比排列的规律

变速组中两大小相邻的传动比的比值称为级比,用符号ψ表示。

级比一般写成ψ的x次方的形式,其中X为级比指数。

变速组a的级比为:

ψa = ia1/ia2 = ia2/ia3 = φ

变速组的变速范围是指变速组中最大传动比与最小传动比的比值,用R表示。

变速组a的变速范围:

Ra = ia1/ia3 = φ*φ

传动系统最后一根轴的变速范围(或主轴的变速范围)应等于各传动组的变速范围的乘积,即

Rn = Ra*Rb*Rc*…*Rk

2.分级变速系统转速图设计

(1)结构网及结构式表示传动比的相对关系而不表示转速数值的线图称为结构网。

结构网表示各动组的传动副数和各传动组的级比指数,还可以看出其传动顺序和变速顺序。

结构式表达的内容与结构网同,一个结构式对应一个结构网。

图2的结构网也可写成结构式:

12 = 3*2*2。

图2 结构网

(2)转速图的拟定

·传动组和传动副数的确定;

·结构网或结构式各种方案的选择;

·画转速图。

车床分级变速主传动系一二轴滑移齿轮变速机构的设计(实用版)目录一、引言二、车床分级变速主传动系的设计1.设计目的2.设计原则3.设计方案三、一二轴滑移齿轮变速机构的设计1.设计目的2.设计原则3.设计方案四、总结正文【引言】车床是一种用于加工旋转对称零件的机床,其工作原理是通过旋转的刀具对工件进行切削。

车床的性能和效率直接影响到零件的加工质量和生产效率。

其中,车床的主传动系是车床的关键部件,其设计直接影响到车床的性能和效率。

【车床分级变速主传动系的设计】【设计目的】车床分级变速主传动系的设计目的是为了满足不同加工条件下的速度需求,提高车床的加工效率和加工质量。

【设计原则】在设计过程中,应遵循以下原则:1.确保传动效率高,以提高车床的性能;2.确保结构简单,以方便生产和维护;3.确保可靠性高,以保证车床的长期稳定运行。

【设计方案】车床分级变速主传动系的设计方案主要包括以下几个部分:1.采用分级变速设计,通过改变齿轮的传动比,实现车床的不同速度需求;2.采用高精度齿轮,以提高传动效率和减少磨损;3.采用刚性联轴器,以提高传动的稳定性和可靠性;4.采用可调节的轴承预紧力,以提高齿轮的寿命和稳定性。

【一二轴滑移齿轮变速机构的设计】【设计目的】一二轴滑移齿轮变速机构的设计目的是为了实现车床主轴和副轴之间的速度变换,以满足不同加工条件下的速度需求。

【设计原则】在设计过程中,应遵循以下原则:1.确保速度变换范围广,以满足不同加工需求;2.确保速度变换效率高,以提高车床的加工效率;3.确保结构简单,以方便生产和维护。

【设计方案】一二轴滑移齿轮变速机构的设计方案主要包括以下几个部分:1.采用滑移齿轮设计,通过改变齿轮的啮合位置,实现不同速度的变换;2.采用高精度齿轮,以提高速度变换的精度和效率;3.采用可调节的轴承预紧力,以提高齿轮的寿命和稳定性;4.采用防尘、防水设计,以提高机构的可靠性和耐用性。

【总结】车床分级变速主传动系和一二轴滑移齿轮变速机构的设计,旨在提高车床的性能和效率,满足不同加工条件下的需求。

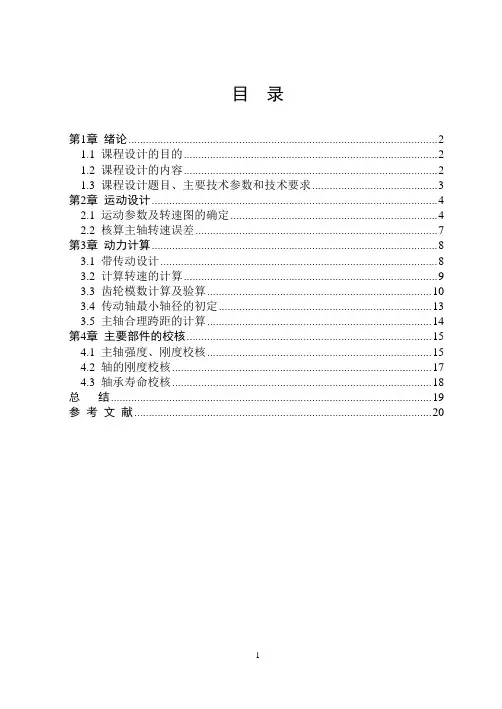

目录第1章绪论 (2)1.1 课程设计的目的 (2)1.2 课程设计的内容 (2)1.3 课程设计题目、主要技术参数和技术要求 (3)第2章运动设计 (4)2.1 运动参数及转速图的确定 (4)2.2 核算主轴转速误差 (7)第3章动力计算 (8)3.1 带传动设计 (8)3.2 计算转速的计算 (9)3.3 齿轮模数计算及验算 (10)3.4 传动轴最小轴径的初定 (13)3.5 主轴合理跨距的计算 (14)第4章主要部件的校核 (15)4.1 主轴强度、刚度校核 (15)4.2 轴的刚度校核 (17)4.3 轴承寿命校核 (18)总结 (19)参考文献 (20)第1章绪论1.1课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

1.2课程设计的内容《机械系统设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

1.2.1 理论分析与设计计算:(1)机械系统的方案设计。

设计方案的分析,最佳功能原理方案的确定。

(2)根据总体设计参数,进行传动系统运动设计和计算。

(3)根据设计方案和零部件选择情况,进行有关动力计算和校核。

1.2.2 图样技术设计:(1)选择系统中的主要机件。

(2)工程技术图样的设计与绘制。

1.2.3编制技术文件:(1)对于课程设计内容进行自我经济技术评价。

哈尔滨理工大学课程设计题目:机械系统设计课程设计院、系:机械动力工程学院班级:机械 09-3 姓名:学号:指导教师:***系主任:2012年8月29日摘要《机械系统设计》课程设计内容有理论分析与设计计算,图样技术设计和技术文件编制三部分组成。

1、理论分析与设计计算:(1)机械系统的方案设计。

设计方案的分析,最佳功能原理方案的确定。

(2)根据总体设计参数,进行传动系统运动设计和计算。

(3)根据设计方案和零部件选择情况,进行有关动力计算与校核。

2、图样技术设计:(1)选择系统中的主要组件。

(2)图样的设计与绘制。

3、编制技术文件:(1)对于课程设计内容进行自我技术经济评价。

(2)编制设计计算说明书。

关键词分级变速;传动系统设计,传动副,结构网,结构式,齿轮模数,传动比,计算转速目录一、课程设计目的 (4)二、课程设计题目、主要技术参数和技术要求 (4)三、运动设计 (4)1.确定极限转速,转速数列,结构网和结构式 (4)2.主传动转速图和传动系统图 (4)3.确定变速组齿轮齿数,核算主轴转速误差 (6)四、动力计算 .................................... (7)1.传动件的计算转速 (7)2.传动轴和主轴的轴径设计 (7)3.计算齿轮模数 (8)4.带轮设计 (9)五、主要零部件选择 (10)六、校核 (10)七、结束语 (14)八、参考文献 (14)一、课程设计目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课,技术基础课和专业课的有关理论知识,及生产等实践技能,达到巩固,加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型结构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主转动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册,设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

二、课程设计题目,主要技术参数和技术要求分级、分级变速主传动系统的设计:技术参数:Nmin=35.5r/min,Nmax=800r/min,Z=8级,公比为1.41;电动机功率P=3KW,电机转速n=710/1420r/min三、运动设计1.确定极限转速,转速数列,结构网和结构式(1)确定极限转速,公比、变速级数Nmin=45r/min ,Nmax=710r/min; =1.41; z=9(2) 转速数列:45r/min63r/min,90r/min,125r/min,180r/min,250r/min,255r/min,500r/min,710r/min,共9级(3)确定极限转速:Rn=Nmax/Nmin=710/45=15.6(4)确定结构网和结构式(1)写传动结构式:主轴转速级数Z=9. 结构式9=31×33(2)画结构网:2.主传动转速图和传动系统图选择电动机:采用Y系列封闭自扇冷式鼠笼型三相异步电动机绘制转速图。

转速图:传动系统图:3.计算齿轮齿数(1)、查机械系统设计书表3-1基本组齿数:基本组:Z1=38 ,Z1’=76 Z2=30,Z2’ =84 Z3=23,Z3’=91扩大组:Z1=66,Z1’=33 Z2=41,Z2’ =58 Z3=20,Z3’=79实际传动比所造成主轴转速误差,其中'n为实际转速,n为标准转速。

δ=|(710-710)/710|= 0<4.1% 全部满足要求(3)传动系统图如下:四、动力计算 1传动件的计算转速:min /90min /9077.8941.145)1(3..03..0min 各轴的计算转速如下取主轴的计算转速主轴的计算转速传动件的计算转速r n r Rn n n j =≈=⨯==轴 序 号电动机(0) I 轴 II 轴 计算转速r/min 1440 710 180最小齿轮的计算转速如下: 齿轮序号 I II 计算转速 710r/min 355r/min 选用齿轮精度为7级精度2.传动轴和主轴的轴径设计1)主轴轴径的确定在设计初期,由于主轴的结构尚未确定,所以只能根据现有的资料初步确定主轴直径。

由<<机械系统设计>>表4-9初选取前轴径d 1=80mm ,后轴颈的轴径为前轴径d 2=64mm(2)传动轴直径初定传动轴直径按文献[5]公式(6)进行概算式中 d---传动轴直径(mm )Tn---该轴传递的额定扭矩(N*mm ) T=9550000Jn N ⨯; N----该轴传递的功率(KW )j n ----该轴的计算转速[]ϕ---该轴每米长度的允许扭转角,[]ϕ=0.5O ~01。

取[]ϕ=0.5O00N P ==4Kw,验算4Kw 。

N 1=3.61kw,n=710r/min,ϕ=0.65 N 2=3.50kw,n=180r/min,ϕ=0.65,轴Ⅰ: d I =1.644855680.5⨯ =26.85mm 取27mm 轴Ⅱ:=1.6442062800.5⨯=37.86mm 取38mm (2)主(Ⅲ)轴轴颈直径确定:查表选择主轴前端直径D 1=80mm,后端直径D 2=64mm 材料:45钢。

热处理:调治Hre22-283.计算齿轮模数及尺宽,分度圆直径(1)计算齿轮模数 (1)计算齿轮模数[] []mmmmmmrnZZummmmrnZZu Zur nKWNmmnuZNuMPajjjdjjmdj4m4m;418058595.32084)195.3(16338mmin/180;95.3'/23m;76.271058596.33284)196.3(16338mmin/710;96.3'/1;10~6;min)/();(][)1(16338mm )2(;585][,,45)1(122 322j221 322j111m31j===⨯⨯⨯⨯⨯+== ====⨯⨯⨯⨯⨯+== ==-=---±==取取取小齿轮齿数大小齿轮齿数比齿轮计算转速驱动电机的功率数按接触疲劳计算齿轮模整体淬火钢ϕσϕσ(2)计算齿轮分度圆及尺宽基本组齿轮几何尺寸见下表:齿轮Z1 Z1` Z2 Z2` Z3 Z3`齿数38 76 30 84 23 91分度圆直径114 228 90 252 75 279齿顶圆直径120 234 96 258 75 279齿根圆直径106.5 220.5 82.5 244.5 61.5 265.54.带轮设计(1)确定计算功率:P=4kw,K为工作情况系数,查表取K=1.2,pd=kAP=1.2x4=4.8kw (2)选择V带的型号:根据pd,n1=1440r/min查表选择A型V带 d1=90mm(3)确定带轮直径d1,d2小带轮直径d1=90mm验算带速v=πd1n1/(60x1000)=πx90x1440/(60x1000)=6.78m/s从动轮直径d2=n1d1/n2=1440x90/710=179.85mm取d2=180mm计算实际传动比i=d2/d1=180/90=2相对误差:︱(i0-i)/i︱=︱(1440/710-2)/(1440/710)︱=1.4%<5% 合格(4)定中心矩a和基准带长Ld[1]初定中心距a0.7(d1-d2)≤a0≤2(d1+d2))175≤a0≤500取a o=365mm[2]带的计算基准长度≈2x365+π/2(90+180)+(180-90)2 /4x365≈1159mm查[1]表3.2取Ld0=1120mm[3]计算实际中心距a≈a0+(Ld-Ld)/2=365+(1120-1159)/2=345mm[4]确定中心距调整范围a max=a+0.03Ld=345+0.03x1120=378.9mma min=a-0.015Ld=345+0.015x1120=327.8mm(5)验算包角:α1=180°-(d2-d1)/a x57.30=180°-(180-90)/345x57.30=166.3>120°(6)确定V带根数:确定额定功率:P由查表并用线性插值得P=0.98kw查表得功率增量ΔP=0.17kw查表得包角系数Kα=0.96查表得长度系数Kl=0.91确定带根数:Z≥Pd/(P0+ΔP0)KαK l=4.4/[(0.98+0.17)x0.96x0.91]=4.38取Z=5五、主要零部件选择5.1电动机的选取转速n=1440r/min,功率P=4KW选用Y系列三相异步电动机。

5.2 轴承的选择:(轴承代号均采用新轴承代号)I轴:与带轮靠近段安装双列角接触球轴承代号7007C,另一边安装角接触球轴承代号7008C。

Ⅱ轴:对称布置角接触球轴承代号7008C中间布置交界处球轴承代号7010CⅢ轴:后端安装双列角接触球轴承代号7015C另一边安装角接触球轴承7010C2.键的选取I轴:安装带轮处选平键:8 х7х40安装齿轮处选择花键:8х36х42х7Ⅱ轴:安装齿轮选择平键:8х8х42安装滑动齿轮处选择花键:8х36х42х7 Ⅲ轴:安装齿轮选择平键:8 х12х62六、校核1齿轮校核齿轮Z1 Z1` Z2 Z2` Z3 Z3` 齿数38 76 30 84 23 91分度圆直径114 228 90 252 75 279 齿顶圆直径120 234 96 258 75 279 齿根圆直径106.5 220.5 82.5 244.5 61.5 265.5直角圆柱齿轮的应力验算公式:750021500021.1min/710;24m ;3m ;9123;2316m 3m 10210(/20000~15000;60Z B m 320;1000][)(BY Zm 10191][)()1m 1020881q N T 6070m1T S 23215W 3213======⨯====-⨯==--==≤⨯≤±⨯⨯P T T K r n B u Z II I K K K C C P P T T T h T C Tn K K Kq KnK K K K u N MpaMpa MP n NK K K K MPa uBn N K K K K u Z S j m S S T N T S W j W jS j j S j ϕησσσσσσ轴小齿轮的强度校核轴-)(-材料强化系数-功率利用系数;转速弯曲系数;;=;弯曲载荷=接触载荷;=;弯曲载荷=接触载荷为传动组的传动副数)作时间齿轮在工作期限的总工=-工作期限系数;=-寿命系数;-大小齿轮齿数之比-小齿轮齿数;-齿宽;-齿轮模数-传动效率;额定功率;=弯曲应力验算(=接触应力验算[][][][]合格==;弯曲应力校核:合格接触应力校核:轴小齿轮的强度校核轴-)(合格==;弯曲应力校核:合格接触应力校核:∴<=⨯======∴<=+⨯=============⨯====∴<=⨯======∴<=+⨯=======MPa Mpa BYn Zm N K K K K K K K K C Tn K MPa MPa uBn NK K K K u ZmK K K K C Tn K P T T K r n B u Z III II MPa Mpa BYn Zm N K K K K K K K K C Tn K MPa Mpa uBn NK K K K u ZmK K K K C Tn K jS s q N n mTjS j s q N n mTS j m j S s q N n mTjS j s q N n mT86.34492.1510191395.0Y 11.1;77.0;78.0;85.034.260258523.554)1(1020889.0;64.0;58.0;83.069.3601750021500021.1min/180;36m ;5.4m ;2079;20293.26789.1110191395.0Y 11.1;77.0;78.0;83.034.260258546.269)1(10208889.0;64.0;58.0;83.069.360123215W 0132131223215W 0132131σσϕσσ2 、主轴弯曲刚度校核(1)主轴刚度符合要求的条件如下:a 主轴的前端部挠度[]0.00025250.105s y y ≤=⨯=b 主轴在前轴承处的倾角[]0.001rad θθ≤≤容许值轴承c 在安装齿轮处的倾角[]0.001rad θθ≤≤容许值齿(2)计算如下:前支撑为双列圆柱滚子轴承,后支撑为角接触轴承架立放圆柱滚子轴承跨距L=216mm.当量外径 de=221D D +=mm 7226080=+ 主轴刚度:因为d i /d e =25/72=0.29<0.7,所以孔对刚度的影响可忽略; k s =324442410)120216(12.0)025.072.0(103)()(10344-⨯+⨯-⨯⨯=+⨯-⨯⨯a l a d d A i e =2.21kN/mm 刚度要求:主轴的刚度可根据机床的稳定性和精度要求来评定3、轴承校核I 轴选用的是深沟球轴承轴承6006 其基本额定负荷为13.0KN由于该轴的转速是定值n=100r/min,所以齿轮越小越靠近轴承,对轴承的要求越高。