分级变速主传动系统的设计题目10(Z=8公比1.14)

- 格式:doc

- 大小:297.50 KB

- 文档页数:22

1.在分级变速传动系统中,前一个变速组中处于从动轮,后一个变速组中处于主动轮的齿轮,称为惰轮。

2.普通滑动导轨常采用压板和镶条调整间隙。

3.模数制螺纹的螺距参数用模数m表示,其螺距为Ph=Kπm 毫米。

4.已知某机床使用双速电动机驱动时ψ电=2,Z=8,当公比φ=1.41时最合理的结构式是卧式。

5.CA6140型普通车床的主参数是床身上最大回转直径为400mm 。

6.采用卸荷式皮带轮,其作用是将皮带的张力(径向力)卸除到箱体,而将力矩传递给皮带轮轴。

7.组合机床是通用部件和专用部件组成。

8.机床主轴能够传递全功率的最低转速称为最低极限转速。

9.立时双柱坐标镗床适合于加工高度尺寸小于横向尺寸的工件,立式单柱坐标镗床适合于加工高度方向尺寸不受限制的工件。

10.根据误差传递规律,内联系传动链应采用齿式传动,以缩小中间传动副的传动误差。

11.半自动车床与自动车床的最大区别在于,前者每完成一个自动工作循环,必须由机床操作人员手工卸装工件一次。

12.通用机床常采用 2 和 10 的整数次方根作为标准公比。

13.在C1312型单轴六角自动车床上,一般采用方刀架上的刀具切断工件。

14.组合机床上的多轴箱属于专用部件。

15.某等比数列,已知n1=11.8,nmax=530,变速级数Z=12,则该数列的公比φ应为 1.06 。

16.一个特定的变速系统结构式,对应着若干个可行的转速图。

17.为了防止机床运动发生干涉,在机床传动机构中,应设置互锁装置。

18.工件表面的成形方法有_____轨迹法、成形法、相切法、范成法(展成法)19.成形运动按其组成情况不同,可分为___简单_和__复合____两种运动.20.根据切削过程中所起的作用不同,成形运动又可分为____主运动_和_进给运动_______.21.机床在加工过程中完成一系列辅助运动包括_切入运动、分度运动、调位运动和其他各种空行程运动22.为实现加工过程中所需各种运动,机床必须具备____执行件、运动源____和传动装置.23.传动链中的一类传动机构可以变换传动比和传动方向,如__滑移齿轮变速机构/挂轮变速机构__24.主轴前端有精密的____莫氏锥度______,供安装顶尖或心轴之用.25.卧式车床主轴箱常用的制动装置有___闸带式制动器和片式制动器26.卧式车床主要由____主轴箱、进给箱、溜板箱____和刀架组成.27.回转,转塔车床与车床在结构上的主要区别是,没有____尾座___和_丝杠__28.回转,转塔车床主要有__转塔式___和回轮式_______两种.29.外圆磨床用来磨削外圆柱面的方法有______纵磨法____和切入磨法_______.30.钻床的主要类型有__台式、立式、摇臂钻床_____以及专门化钻床.31.按加工原理分类,齿轮加工机床的加工方法有__成形法、展成法_____两类.32.镗床的主要类型有____卧式铣镗床和坐标镗床_、金刚镗床33.机床在加工中完成的各种运动,按其功用可分为___表面成形运动_和__辅助运动两类.34.万能外圆磨床用纵磨法磨削外圆时,需(1)_主运动、(2)圆周进给运动、(3)工作台纵向进给运动、(4)砂轮架横向进给运动35.X6132型万能升降台铣床中,X表示_铣床__61表示_万能升降台铣床___32表示 __工作台面宽为320mm____36.CA6140普通车床加工较精密螺纹的主要措施是___缩短传动键______.37.CA6140普通车床主轴正反转采用多片式摩擦离合器换向机构车左右旋螺纹采用圆柱齿轮换向机构,刀架纵向左右移动采用双向牙嵌式离合器换向机构。

绪论1、机械制造业在国民经济中的地位如何,其发展趋势体现在哪些方面?2、机械制造技术的发展趋势如何?3、什么是机械制造装备有哪些类型,其功能是什么?第一章金属切削机床的总体设计1、机床设计应满足哪些基本要求?其理由是什么?2、机床设计的主要内容及步骤是什么?3、机床的尺寸参数根据什么确定?4、机床的运动参数如何确定?5、机床主轴转速采用等比数列的主要原因是什么?6、机床主轴转速数列的标准公比值有哪些?其制订原则是什么?7、选定公比值ϕ的依据是什么?8、机床的动力参数如何确定?9、如何确定机床主电动机的功率?10、如何确定进给电动机的功率?11、试用查表法求主轴各级转速⑴已知:ϕ=1.58,n max=950 r/min,Z=6;⑵n min=100 r/min,Z=12,其中n1至n3、n10至n12的公比ϕ 1=1.26,其余各级转速的公比ϕ 2=1.58。

12、试用计算法求下列参数:⑴已知:R n=10,Z=11,求ϕ;⑵已知:R n=335,ϕ=1.41,求Z;⑶已知:Z=24,ϕ=1.06,求R n。

13、设计某规格机床,若初步确定主轴转速为n min=32r/min,n max=980 r/min,公比ϕ=1.26,试确定主轴转速级数Z,主轴各级转速值和主轴转速范围R n。

第二章机床的传动系统设计1、什么是传动组的级比和级比指数?常规变速传动系统的各传动组的级比指数有什么规律?2、什么是传动组的变速范围?如何计算?各传动组的变速范围之间有什么关系?3、某机床的主轴转速级数Z=18,采用双副和三副变速组,试写出符合级比规律的全部结构式,并指出其中扩大顺序与传动顺序一致的和不一致的方案各有多少个。

4、判断下列结构式是否符合级比规律,符合者需说明其扩大顺序与传动顺序是否一致;不符者则需简要说明会出现什么情况。

⑴ 8=21×22×24;⑵ 8=24×21×22;⑶ 8=22×21×23;⑷ 8=22×23×245、 画出结构式12=23×31×26相应的结构网,并分别求出第一变速组和第二扩大组的传动副数、级比、级比指数和变速范围。

《目录》摘要------------------------------------------------------------1 第1章绪论 (3)第2章运动设计 (4)第3章动力计算 (9)第4章主要零部件的选择 (18)第5章校核 (19)结束语 (21)参考文献…………………………………………………21.摘要设计机床得主传动变速系统时首先利用传动系统设计方法求出理想解和多个合理解。

根据数控机床主传动系统及主轴功率与转矩特性要求,分析了机电关联分级调速主传动系统的设计原理和方法。

从主传动系统结构网入手,确定最佳机床主轴功率与转矩特性匹配方案,计算和校核相关运动参数和动力参数。

本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

第一章绪论(一)课程设计的目的《机械系统课程设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

(二)课程设计题目、主要技术参数和技术要求1 课程设计题目和主要技术参数题目:分级变速主传动系统设计技术参数:Nmin=80r/min;Nmax=630r/min;Z=10级;公比为 1.26;电动机功率P=2.5/3.5KW;电机转速n=710/1420r/min2 技术要求1. 利用电动机完成换向和制动。

普通车床主传动系统设计说明书一、 设计题目:设计一台普通车床的主传动系统,完成变速级数为8-12级。

二、 设计目的:1:通过设计实践,掌握机床主传动系统的设计方法。

2:培养综合运用机械制图、机械设计基础、及结构工艺等相关知识,进行工程设计的能力。

3:培养使用手册、图册、有关资料及设计标准规范的能力。

4:提高技术总结及编制技术文件的能力。

5:是毕业设计教学环节实施的技术准备。

三、设计内容与基本要求:设计内容: (一)运动设计(1)传动方案设计(集中传动,分离式传动)(2)转速调速范围max minn Rn n(3)公比:大公比,小公比和及混合公比 (4)确定结构网和结构式:(1)传动副:前多后少,前密后疏,(2)超速级解决方案:a:增加变速组,b:采用分枝传动和背轮机构(5)绘制转速图:(1)降速:前缓后急(2)升速:前急后缓(6)三角带设计:确定变速组齿轮齿数(7)绘出传动系统图(二)动力设计(1)传动件的计算转速n i :各轴,各齿轮(2)传动轴轴径 (3)齿轮模数 (4)主轴设计:轴径(前径,后径),内孔直径,前端前伸量a(粗选:100-120),支撑形式,计算合理支撑跨距L(三)结构设计(四)校核一个齿轮(最小的),校核主轴(弯矩,扭矩) 基本要求:1:根据设计任务书要求,合理的确定尺寸、运动及动力等有关参数。

2:正确利用结构式、转速图等设计工具,认真进行方案分析。

3:正确的运用手册、标准,设计图样必须符合国家标准规定。

说 明书力求用工程术语,文字通顺简练,字迹工整。

4:完成主传动系统图1张和机床正反转控制电气原理图1张。

四、设计参数:(选择第二组参数作为设计数据)五、运动参数设计(1)传动方案设计(选择集中传动方案) (2)转速调速范围1000max 22.245min n Rn n ===(3)选用混合公比 1.41ϕ=(4)确定结构网和结构式:2348222=⨯⨯ (5)绘制转速图: 如下图所示(6)确定变速组齿轮齿数1.先计算第一扩大组的齿轮的齿数第一扩大组的降速比分别为:112u =,21u =故齿数最小的齿轮在降速比为112u =之中,查表取1min 22z z ==,66z s =,则'144z =,则222331z u z s u ==+,'233z = 2.基本组的降速比分别是:112.8u =,21u = 故齿数最小的齿轮在降速比为112.8u =之中,查表有1min 22z z ==,84z s =,则'162z =,'2242z z ==3.第二扩大组的降速比分别是114u =,21u = 故齿数最少的齿轮在114u =之中,查表有1min 20z z ==,100z s =,250z =则'180z =,'250z =(7)传动系统图如下:六、动力参数设计(1)传动件的计算转速主轴的计算转速:0.30.3maxminmin100045114/min45nn n rn⎛⎫⎛⎫===⎪ ⎪⎝⎭⎝⎭,取主轴的计算转速为125r/min。

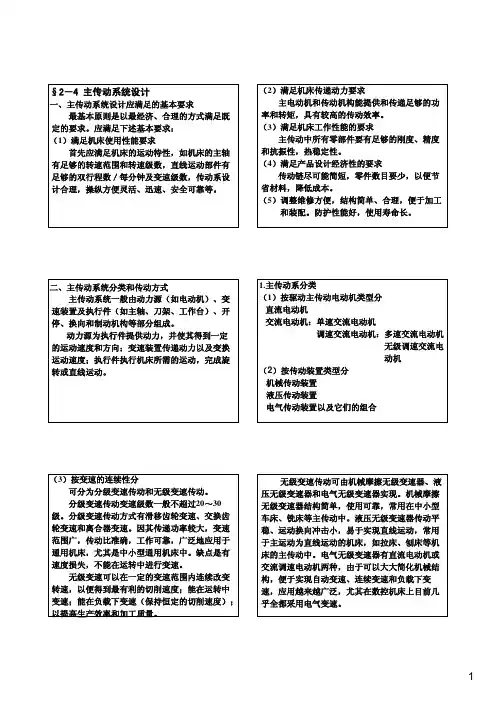

第五章机床分级变速传动系统设计第一节机床主要技术参数的确定机床的主要技术参数包括尺寸参数、运动参数和动力参数。

技术参数的确定,一般采用统计类比法。

尺寸参数包括与工件主要尺寸有关的参数,与工、夹、量具标准化有关的参数,与机床结构有关的参数。

尺寸参数按其对机床结构、性能的影响程度不同,又分为主参数、第二主参数和其他尺寸参数。

1.主参数主参数是代表机床规格大小的一种参数。

主参数对机床的性能、布局、传动和结构有显著的决定作用。

所以,确定尺寸参数时,首先确定主参数。

通用机床和专门化机床的主参数及其折算系数见JB1838—85《金屈切削机床型号编制方法》(附表4常用机床组、系代号及主参数)。

通用机床的主参数,除极少数机床外(如拉床),一般均为尺寸参数。

2.第二主参数和其他尺寸参数第二主参数一般指主轴数、最大跨距、工作台工作面长度、最大加工工件长度、最大模数等。

第二主参数是直接反映机床加工范围的重要参数之一。

对机床的轮膨尺寸、重量等影响很大,其重要程度,仅次于主参数。

主参数和第二主参数确定后,还要确定一些其他尺寸参数。

如卧式车床刀架上的最大工件回转直径、通过主轴孔的最大棒料直径、主轴孔前端锥度等与工件大小和刀具标准化有关的尺寸。

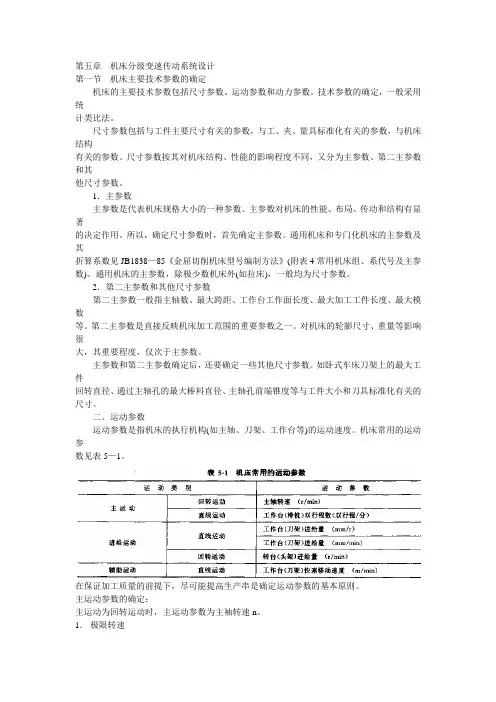

二、运动参数运动参数是指机床的执行机构(如主轴、刀架、工作台等)的运动速度。

机床常用的运动参数见表5—1。

在保证加工质量的前提下,尽可能提高生产串是确定运动参数的基本原则。

主运动参数的确定:主运动为回转运动时,主运动参数为主袖转速n。

1.极限转速调查和分析所设计的机床上可能进行的工序,从中选择要求最低、最高转速的典型工序,按照典型工序的切削速度和刀具〔或工件〕直径计算主抽的最高转速、最低转速(极限转速)n max和m min。

计算公式如下:式中n max、m min——分别为最低、最高切削速度;d max、d min——分别为最小、最大计算直径。

上述d max和d min不是机床上可能加工的最小、最大直径,而是常用的经济加工最小、最大直径。

一、《机械系统设计》课程设计任务书1.1 课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

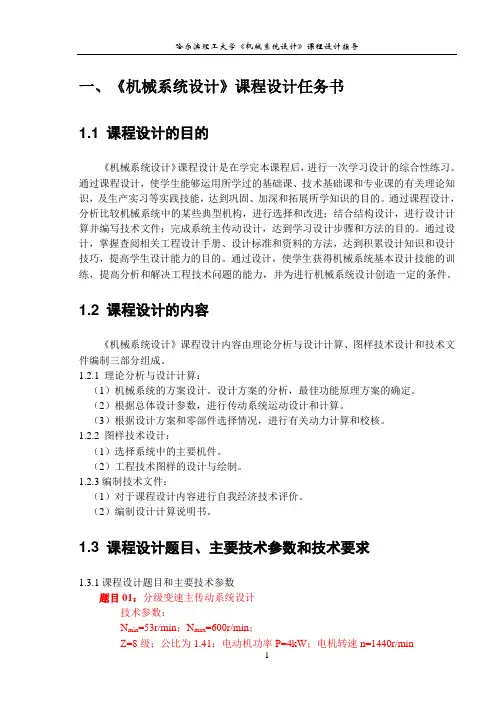

1.2 课程设计的内容《机械系统设计》课程设计内容由理论分析与设计计算、图样技术设计和技术文件编制三部分组成。

1.2.1 理论分析与设计计算:(1)机械系统的方案设计。

设计方案的分析,最佳功能原理方案的确定。

(2)根据总体设计参数,进行传动系统运动设计和计算。

(3)根据设计方案和零部件选择情况,进行有关动力计算和校核。

1.2.2 图样技术设计:(1)选择系统中的主要机件。

(2)工程技术图样的设计与绘制。

1.2.3编制技术文件:(1)对于课程设计内容进行自我经济技术评价。

(2)编制设计计算说明书。

1.3 课程设计题目、主要技术参数和技术要求1.3.1课程设计题目和主要技术参数题目01:分级变速主传动系统设计技术参数:N min=53r/min;N max=600r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min题目02:分级变速主传动系统设计技术参数:N min=45r/min;N max=710r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目03:分级变速主传动系统设计技术参数:N min=63r/min;N max=500r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目04:分级变速主传动系统设计技术参数:N min=45r/min;N max=500r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目05:分级变速主传动系统设计技术参数:N min=40r/min;N max=630r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目06:分级变速主传动系统设计技术参数:N min=50r/min;N max=400r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目07:分级变速主传动系统设计技术参数:N min=63r/min;N max=710r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目08:分级变速主传动系统设计技术参数:N min=50r/min;N max=800r/min;Z=9级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目09:分级变速主传动系统设计技术参数:N min=75r/min;N max=600r/min;Z=7级;公比为1.41;电动机功率P=4kW;电机转速n=1440r/min 题目10:分级变速主传动系统设计技术参数:N min=40r/min;N max=450r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目11:分级变速主传动系统设计技术参数:Nmin=35.5r/min;Nmax=560r/min;Z=9级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目12:分级变速主传动系统设计技术参数:N min=40r/min;N max=315r/min;Z=7级;公比为1.41;电动机功率P=3kW;电机转速n=1430r/min 题目13:分级变速主传动系统设计技术参数:N min=71r/min;N max=710r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目14:分级变速主传动系统设计技术参数:N min=40r/min;N max=400r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目15:分级变速主传动系统设计技术参数:N min=63r/min;N max=630r/min;Z=6级;公比为1.58;电动机功率P=4kW;电机转速n=1440r/min 题目16:分级变速主传动系统设计技术参数:N min=45r/min;N max=450r/min;Z=6级;公比为1.58;电动机功率P=3kW;电机转速n=1430r/min 题目17:分级变速主传动系统设计技术参数:N min=80r/min;N max=450r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目18:分级变速主传动系统设计技术参数:N min=63r/min;N max=355r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目19:分级变速主传动系统设计技术参数:N min=50r/min;N max=280r/min;Z=4级;公比为1.78;电动机功率P=4kW;电机转速n=1440r/min 题目20:分级变速主传动系统设计技术参数:N min=40r/min;N max=224r/min;Z=4级;公比为1.78;电动机功率P=3kW;电机转速n=1430r/min 题目21:分级变速主传动系统设计技术参数:N min=80r/min;N max=1000r/min;Z=12级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目22:分级变速主传动系统设计技术参数:N min=71r/min;N max=900r/min;Z=12级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目23:分级变速主传动系统设计技术参数:N min=90r/min;N max=900r/min;Z=11级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目24:分级变速主传动系统设计技术参数:N min=75r/min;N max=750r/min;Z=11级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目25:分级变速主传动系统设计技术参数:N min=95r/min;N max=800r/min;Z=10级;公比为1.26;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目26:分级变速主传动系统设计技术参数:N min=80r/min;N max=630r/min;Z=10级;公比为1.26;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min // 题目27:分级变速主传动系统设计技术参数:N min=40r/min;N max=900r/min;Z=8级;公比为1.41;电动机功率P=2.5/3.5kW;电机转速n=710/1420r/min 题目28:分级变速主传动系统设计技术参数:N min=45r/min;N max=1000r/min;Z=8级;公比为1.41;电动机功率P=3.5/5kW;电机转速n=710/1420r/min 题目29:分级变速主传动系统设计技术参数:N min=35.5r/min;N max=800r/min;Z=8级;公比为1.41;电动机功率P=3kW;电机转速n=710/1420r/min题目30:分级变速主传动系统设计技术参数:N min=50r/min;N max=1120r/min;Z=8级;公比为1.41;电动机功率P=4kW;电机转速n=710/1420r/min题目31:无级变速主传动系统设计技术参数:N min=120r/min;N max=2400r/min;n j=300r/min;电动机功率:P max=3.0kW;n max=3000r/min;n r=1500r/min;题目32:无级变速主传动系统设计技术参数:N min=35r/min;N max=4000r/min;n j=145r/min;电动机功率:P max=3kW;n max=4500r/min;n r=1500r/min;/p-314741032410.html题目33:无级变速主传动系统设计技术参数:N min=100r/min;N max=2000r/min;n j=250r/min;电动机功率P max=3.0kW;n max=3000r/min;n r=1500r/min;题目34:无级变速主传动系统设计技术参数:N min=75r/min;N max=4000r/min;n j=250r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1500r/min;题目35:无级变速主传动系统设计技术参数:N min=67r/min;N max=3500r/min;n j=220r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1500r/min;/p-975357092788.html题目36:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=3kW;n max=3000r/min;n r=1300r/min;/p-908280258068.html题目37:无级变速主传动系统设计技术参数:N min=78r/min;N max=2700r/min;n j=225r/min;电动机功率P max=2.8kW;n max=3000r/min;n r=1300r/min;题目38:无级变速主传动系统设计技术参数:N min=86r/min;N max=3000r/min;n j=250r/min;电动机功率P max=2.2kW;n max=3000r/min;n r=1300r/min;题目39:无级变速主传动系统设计技术参数:N min=110r/min;N max=2200r/min;n j=275r/min;电动机功率P max=3 kW;n max=2000r/min;n r=1000r/min;题目40:无级变速主传动系统设计技术参数:N min=46r/min;N max=2400r/min;n j=150r/min;电动机功率P max=2.8 kW;n max=2000r/min;n r=1000r/min;1.3.2技术要求:(1)利用电动机完成换向和制动。

分级变速主传动系统设计摘要本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

关键词分级变速;传动系统设计;传动副;结构网;结构式;齿轮模数,传动比目录摘要. (I)第1 章绪论. (1)课程设计的目的. (1)课程设计的内容. (1)理论分析与设计计算. (1)图样技术设计. (1)编制技术文件. (1)课程设计题目、主要技术参数和技术要求. (2)课程设计题目和主要技术参数 (2)技术要求. (2)第2 章运动设计. (3)运动参数及转速图的确定. (3)转速范围. (3)转速数列. (3)确定结构式. (3)确定结构网. (3)绘制转速图和传动系统图. (3)确定各变速组此论传动副齿数. (4)核算主轴转速误差. (4)第3 章动力计算. (5)带传动设计. (5)计算转速的计算. (6)齿轮模数计算及验算. (7)主轴合理跨距的计算. (11)第4 章主要零部件的选择. (12)电动机的选择. (12)轴承的选择. (12)变速操纵机构的选择. (13)第5 章校核. (14)轴的校核. (14)轴承寿命校核. (15)第6 章结构设计及说明. (16)结构设计的内容、技术要求和方案. (16)展开图及其布置. (17)结论. (18)参考文献. (19)致谢. (20)第1章绪论1.1 课程设计的目的《机械系统设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

目录一.摘要 (2)二.课程设计的目的 (3)三.课程设计题目,主要设计参数和技术要求 (3)四.运动设计 (4)五.动力计算 (7)六.主要零部件的选择 (13)七.校核 (14)八.结论 (16)九.参考文献 (16)一.摘要设计机床得主传动变速系统时首先利用传动系统设计方法求出理想解和多个合理解。

根据数控机床主传动系统及主轴功率与转矩特性要求,分析了机电关联分级调速主传动系统的设计原理和方法。

从主传动系统结构网入手,确定最佳机床主轴功率与转矩特性匹配方案,计算和校核相关运动参数和动力参数。

本说明书着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

在机床主传动系统中,为减少齿轮数目,简化结构,缩短轴向尺寸,用齿轮齿数的设计方法是试算,凑算法,计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究,绘制零件工作图与主轴箱展开图及剖视图。

全套设计加401339828二.课程设计目的《机械系统课程设计》课程设计是在学完本课程后,进行一次学习设计的综合性练习。

通过课程设计,使学生能够运用所学过的基础课、技术基础课和专业课的有关理论知识,及生产实习等实践技能,达到巩固、加深和拓展所学知识的目的。

通过课程设计,分析比较机械系统中的某些典型机构,进行选择和改进;结合结构设计,进行设计计算并编写技术文件;完成系统主传动设计,达到学习设计步骤和方法的目的。

通过设计,掌握查阅相关工程设计手册、设计标准和资料的方法,达到积累设计知识和设计技巧,提高学生设计能力的目的。

通过设计,使学生获得机械系统基本设计技能的训练,提高分析和解决工程技术问题的能力,并为进行机械系统设计创造一定的条件。

三.课程设计题目,主要设计参数和技术要求1课程设计题目和主要技术参数题目:分级变速主传动系统设计技术参数:Nmin=40r/min;Nmax=630r/min;Z=9级;公比为1.41;电动机功率P=3KW;电机转速n=1430r/min2技术要求1.利用电动机完成换向和制动。

图1是某中型车床的主传动系统图,主轴转速范围为31.5r/min - 1400r/min,公比ψ = 1.41,转速级数Z = 12,电机转速n = 1440r/min。

图1 12级主传动系统转速图

1.分级变速主传动系统转速图的基本规律

各变速传动组的传动比排列的规律

变速组中两大小相邻的传动比的比值称为级比,用符号ψ表示。

级比一般写成ψ的x次方的形式,其中X为级比指数。

变速组a的级比为:

ψa = ia1/ia2 = ia2/ia3 = φ

变速组的变速范围是指变速组中最大传动比与最小传动比的比值,用R表示。

变速组a的变速范围:

Ra = ia1/ia3 = φ*φ

传动系统最后一根轴的变速范围(或主轴的变速范围)应等于各传动组的变速范围的乘积,即

Rn = Ra*Rb*Rc*…*Rk

2.分级变速系统转速图设计

(1)结构网及结构式表示传动比的相对关系而不表示转速数值的线图称为结构网。

结构网表示各动组的传动副数和各传动组的级比指数,还可以看出其传动顺序和变速顺序。

结构式表达的内容与结构网同,一个结构式对应一个结构网。

图2的结构网也可写成结构式:

12 = 3*2*2。

图2 结构网

(2)转速图的拟定

·传动组和传动副数的确定;

·结构网或结构式各种方案的选择;

·画转速图。

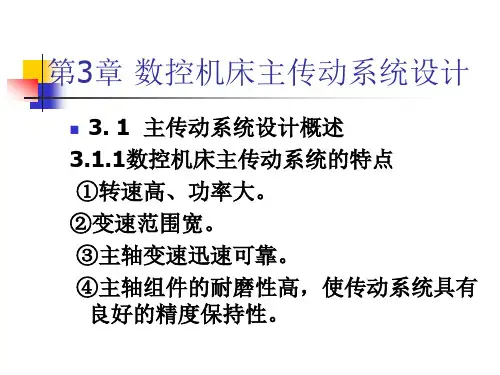

数控车床毕业论文摘要数控车床不仅能够车外圆还能用于镗孔、车端面、钻孔与铰孔。

与其他种类的机床相比,车床在生产中使用最广.本论文首先介绍了我国数控机床发展的过程与现状,并分析了其存在的问题;对数控机床的发展趋势进行了探讨;并对JIFCNC-B数控车床主轴箱传动系统进行了设计与计算。

主轴箱有安装在精密轴承中的空心主轴和一系列变速齿轮组成.数控车床主轴可以获得在调速范围内的任意速度,以满足加工切削要求。

目前,数控车床的发展趋势是通过电气与机械装置进行无级变速。

变频电机通过带传动和变速齿轮为主轴提供动力。

通常变频电机调速范围3-5,难以满足主轴变速要求;串联变速齿轮则扩大了齿轮的变速范围。

本设计将原来的带轮不卸荷结构变为了带轮卸荷结构,使输入轴在带处只受转矩,将轴上的径向力传动到车床机体上,改善了输入轴的受力情况,.关键词:主轴箱,无级调速,传动系统AbstractNC lathecandoboring, facing,drillingand Reaming in addition toturning.The use of lathes in the production thantheother typesof machinetools andmore. And compared to other typesof machine tools,lathesinthe production is themost widely used。

Inthis design,the developmentandcurrent situation of NC machine in China wasintroduced and a series of problems were presented。

Thedevelopment trendto NC lathe was discussed。

Some countermeasures was presented forthe developmentof NC machine in China andthen the headstock of JIFCNC-B NClathe has been calculatly designed 。

哈尔滨理工大学题目�分级变速主传动系统院系�机械设计制造及其自动化姓名�指导教师�年月日目录摘要 (I)第1章课程设计的目的 (1)第2章课程设计题目�主要设计参数和技术要求 (2)2.1 课程设计题目和主要技术参数 (2)2.2 技术要求 (2)第3章运动设计 (3)3.1 运动参数及转速图的确定 (3)3.2 核算主轴转速误差 (5)第4章动力计算 (6)4.1带传动设计 (6)4.2计算转速的计算 (7)4.3齿轮模数计算及验算 (8)4.4传动轴最小轴径的初定 (11)4.5执行轴轴颈直径的确定� (12)4.6轴承的选择: (12)4.7花键的选择� (12)第5章主要零部件的选择 (13)5.1 摆杆式操作机构的设计 (13)5.2 电动机的选择 (13)第6章校核 (14)6.1 Ⅳ轴刚度校核 (14)6.2 轴承寿命校核 (15)第7章润滑与密封 (16)第8章设计结论 (17)参考文献 (18)摘要设计机床得主传动变速系统时�首先利用传动系统设计方法求出理想解和多个合理解。

根据数控机床主传动系统及主轴功率与转矩特性要求�分析了机电关联分级调速主传动系统的设计原理和方法。

从主传动系统结构网入手�确定最佳机床主轴功率与转矩特性匹配方案�计算和校核相关运动参数和动力参数。

这次说明书着重研究机床主传动系统的设计步骤和设计方法�根据已确定的运动参数以变速箱展开图的总中心距最小为目标�拟定变速系统的变速方案�以获得最优方案以及较高的设计效率。

在机床主传动系统中�为减少齿轮数目�简化结构�缩短轴向尺寸�用齿轮齿数的设计方法是试算�凑算法�计算麻烦且不易找出合理的设计方案。

本文通过对主传动系统中三联滑移齿轮传动特点的分析与研究�绘制零件工作图与主轴箱展开图及剖视图。

第1章课程设计的目的(1)、课程设计属于机械系统设计课的延续�通过设计实践�进一步学习掌握机械系统设计的一般方法。

(2)、培养综合运用机械制图、机械设计基础、精度设计、金属工艺学、材料热处理及结构工艺等相关知识�进行工程设计的能力。

(3)、培养使用手册、图册、有关资料及设计标准规范的能力。

(4)、提高技术总结及编制技术文件的能力。

(5)、是毕业设计教学环节实施的技术准备。

第2章课程设计题目�主要设计参数和技术要求2.1 课程设计题目和主要技术参数题目�分级变速主传动系统设计技术参数�Nmin=40r/min�Nmax=450r/min�Z=8级�公比为1.41�电动机功率P=3KW�电机转速n=1430r/min2.2 技术要求1. 利用电动机完成换向和制动。

2. 各滑移齿轮块采用单独操纵机构。

3. 进给传动系统采用单独电动机驱动。

第 3章 运动设计3.1 运动参数及转速图的确定N min 40=11.25�2� 转速数列。

首先找到 640r/min 、然后每隔 5 个数取一个值�1.41=1.06 ��故得出主轴的转速数列为�40 r/min 、56r/min 、80 r/min 、112 r/min 、160 r/min 、224 r/min � 315 r/min �450r/min �共9级。

�3� 确定传动组数和传动副数。

因为 Z=8�可分解为�Z=21×22×24。

这种结构式可以使传动组结构紧 凑�再设计时不至于使整体结构过大。

�4�写传动结构式,画结构图。

根据“前多后少” , “先降后升” , “前密后疏”,“升 2 降 4”的原 则,选取传动方案 Z=21×22×24 ,易知第一扩大组的变速范围r=φ=1.41=3.95〈8符合“升2降4”原则�其结 构 网 如 图结构网 Z=21×22×24p1(x1-1) 4450�1� 转速范围。

Rn= =�5�画转速图。

转速图如下图系统转速图�6�画主传动系统图。

根据系统转速图及已知的技术参数�画主传动系统图如图�主传动系统图�7�齿轮齿数的确定。

变速组内取模数相等�据设计要求Zmin≥17,齿数和Sz≤100�120�根据各变速组公比�可得各传动比和齿轮齿数�各齿轮齿数 如表�齿轮齿数比3.2 核算主轴转速误差实际传动比所造成的主轴转速误差�一般不应超过±10(�-1)�,即|实 际 转 速 n '� 标 准 转 速 n|� 10(� �1)%对 Nmax=450r/min�标 准 转 速 nNmax`=1430*95/150*30/42*45/453=462.1r/min 则有=2.68�〈4.1�450因此满足要求。

各级转速误差各级转速误差都都小于4.1��因此不需要修改齿数。

n 450 315 224 160 112 80 56 40n` 462.02 323.45 229.55 160.68 115.52 80.86 57.39 40.17 误差 2.68% 2.68� 2.48� 0.43� 3.14� 1.08�2.48� 0.43� 传 基本组第一扩大组第二扩大组1:1.41 1:21�1.41 1:2.801:1 1:4代Z1 Z1ˋ Z2 Z2ˋ Z3 Z3ˋ Z4 Z4ˋ Z5 Z5ˋ Z6 Z6ˋ齿30 42 24 48 35 49 22 62 45 45 18 72462 .1 � 450第 4章 动力计算4.1 带传动设计(1) 直径计算计算功率Pd=Ka*P=1.1*3=3.3KW 查普通V带选型图�可得d=80~100mm 初取小带轮直径d � 取 d=100mm A 型 V带大带轮直径 D � D== =158.9mm 2根据V带带轮基准直径系列�取D=160mm �2�计算带长求Dm Dm=(D 1+D 2 )/2=(95+150)/2=122.5mm求△ △=�D 1-D 2 �/2=�160-100�/2=30mm 根据0.7�D1+D2�≤a≤2�D1+D2� 即�182≤a 0≤520mm 初取中心距�a 0=450mm带长 L=� ×Dm+2×a 0+△ 2 /a 0=1286.84 mm由《机械设计》表3.2 选取标准Ld 得�Ld=1250mm �3�求实际中心距和包角实际中心距a≈a 0+(Ld-L)/2=450-18.42=431.58mm 中心距调整范围 a max =a+0.03Ld=469.08mma min =a-0.015Ld=412.83mm小轮包角 �1 =180-�D 1-D 2 �/a×57.3 =172>120�4�求带根数验算带速� � � =∏D 1 n 1 /60×1000=3.14×100×1430/(60×1000)=7.49m/s 5≤� ≤25�合格计算传动比 i并验算传动比相对误差�理论传动比 i 0=3.575实际传动比 i=n 1 /n 2 =160/100=1.60dn 100 �1430900� ���确定V带根数Z � 由《机械设计》表3.6�P K � =0.98�0 =1.30KW �由表3.8�由表3.9�K L =0.95�由表3.7�△P 0=0.15KW �所以Z≥P C /��P 0 +△P 0�×K � ×K L � =3.3/(1.30+0.15)×0.98×0.95=2.44取Z=3根4.2 计算转速的计算�1�主轴的计算转速 n j �由公式n j =n m in �( z /3�1)得�主轴的计算转速n j =70.92r/min �取主轴的计算转速n j =80 r/min 。

�2�确定各传动轴的计算转速。

Ⅲ轴共有4级转速�160 r/min 、224r/min 、 315 r/min 、450r/min 。

若经传动副传动主轴�全部传递全功率�其中160/min 是传递全功率的最低转速� 故其计算转速n Ⅲj =160 r/min �Ⅱ 轴共有2级 转速�450 r/min 、630 r/min 。

若经转动副转动主轴�全部传递全功率�其 中 450/min 是传递全功率的最低转速� 故其计算转速n Ⅱj =450 r/min �Ⅰ 轴 有 1 级转速�且都传递全功率�所以其计算转速n Ⅰj =900 r/min 。

各计算转 速入表。

各轴计算转速�3� 确定齿轮副的计算转速。

齿轮Z 6 ' 装在主轴上并具有 40、56、80、'112r/min共4级转速�其中有80、112r/min传递全功率�故Z 6 j=80 r/min 。

齿轮 ZZ 6 / Z 66 '装在Ⅲ轴上�有 160、224、315、450r/min 共 4 级转速�经齿轮副 传动主轴�则 4 个转速都传递全功率�故 Z 6 j=160r/min 。

依次可以得出其余齿轮的计算转速�如表轴号Ⅰ轴 Ⅱ轴 Ⅲ轴 Ⅳ轴 计算转速 r/min900 450 160 80哈尔滨理工大学机械系统设计课程设计齿轮副计算转速4.3 齿轮模数计算及验算�1�模数计算。

一般同一变速组内的齿轮取同一模数�选取负荷最重的 小 齿 轮 � 按 简 化 的 接 触 疲 劳 强 度 公 式 进 行 计 算 � 即� m z 1 u [� j ] nj式中 m j ——按接触疲劳强度计算的齿轮模数�mm ��N d ——驱动电动机功率�kW ��n j ——被计算齿轮的计算转速�r/min ��u——大齿轮齿数与小齿轮齿数之比�外啮合取“+”�内啮合取“-”�z 1 ——小齿轮的齿数�齿��mm m� j �得�基本组的模数 mj=3 第一扩大组的模数 mj=3第二扩大组的模数mj=4�2�基本组齿轮计算。

基本组齿轮几何尺寸见下表序号Z1 Z1` Z2 Z2` Z3 Z3` Z4` Z4` Z5 Z5` Z6 Z6`n j900 630 900 450 450 315 450 160 160 160 315 80 齿轮 Z1 Z1` Z2 Z2` 齿数 30 42 24 48 分度圆直径 90 126 92 144 齿顶圆直径 96 132 98 150 齿根圆直径 82.5 118.5 84.5 136.5 齿宽 15 15 15 15(u � 1)Pm =16338可得各组的模数2 � m——材料的许用接触应力�MP a �。

哈尔滨理工大学机械系统设计课程设计按基本组最小齿轮计算。

小齿轮用40Cr �调质处理�硬度241HB �286HB � 平均取260HB �大齿轮用45钢�调质处理�硬度229HB �286HB �平均取 240HB 。