关于大型预焙电解槽过热度控制的探讨

- 格式:doc

- 大小:122.50 KB

- 文档页数:8

320KA特大型预焙电解槽生产技术管理探索时光荏苒,岁月如梭。

自铝电分公司320KA系列电解槽投产至今,已经走过了600多个日日夜夜。

目前,铝电分公司电解槽技术条件稳定,生产状况平稳,经济指标良好,电流效率实现94.72%,生产直流电耗完成13100kwh/T-Al。

这是全体铝电人求真务实、奋发向上、开拓进取、不断探索的结果。

一路上,他们迈着坚实的步伐,踏着辉煌的足迹,走出了一条320KA 特大型预焙铝电解槽生产技术探索的特色之路。

管理创新融入新的观念“变则通,通则达”。

为了充分调动车间基层管理人员的工作积极性和主动性,明确职责,提高管理效率,公司打破行业常规,针对大型预焙槽管理实行专业管理和交叉管理。

专业管理,即专业负责制,就是根据车间生产工艺技术特点,在同行业率先实行电解工技能管理,先后围绕电解技能工、阳极操作工等设置多个班组,并细化分工,明确职责,专业班组专职专责,各司其职,各尽所能。

同时各专业班组实行工作票制度和“一问负责制”。

通过实行专业管理,提高了员工专业知识水平和业务技能,避免了推诿扯皮、踢皮球现象,增强了班组之间的争先创优意识和团结合作意识,大大提高了专业技能操作质量和工作效率。

交叉管理,即工区纵向管理和横班横向管理相结合,就是把车间据槽数纵向划分为工区、依工作时间横向划分为班组,在某一工区的所有人员都归工区长管理,在某一时间段的所有人员都归班长管理。

同时实行横班专责槽负责制,专槽专责,分散了工作量,实现了工区有指标、横班有专责的管理形式。

通过实行交叉管理,使工区管理纵向到底,横班管理横向到边,排除了死角和盲区,实现了双向管理,取得了双重效果。

技术创新实现质的跨越一年多来,在借鉴同行业先进经验的基础上,铝电分公司结合生产和管理的实际,大胆实践,不断探索,终于形成了一套适合自己的独具特色的管理思路。

第一,认识生产曲线,更新管理观念投产初期,由于刚刚接触大型槽管理,对生产曲线认识不深、关注不足,对用计算机生产曲线分析、判断槽况感觉无从下手。

铝电解专业技术总结考生姓名: xxxx申报职业(工种): xxxxx申报级别: xxxx浅谈300kA预焙电解槽的技术优化控制摘要: 本文分别从300kA电解槽对其焙烧启动、后期管理及正常生产期的参数控制及优化进行了阐述。

焙烧启动阶段采用焦粒焙烧,通过合理控制各项技术指标,焙烧启动阶段顺利进行。

后期管理阶段主要是根据迅速降电压的指导思想,对各项技术参数的调整进行了合理尝试,取得了较好的效果。

正常生产期通过提高氧化铝浓度控制精度和技术管理创新,降低了电解槽炉底压降和阳极效应系数,各种能耗明显降低,电解槽稳定性增强,提高了电流效率。

关键词: 铝电解槽焙烧启动后期管理技术优化受世界金融危机冲击,有色金属国内外市场需求萎缩,价格暴跌,铝价也随之大幅下跌,电解铝企业的生存面临着前所未有的威胁,加之国内节能降耗的大趋势要求,降低生产成本已成为刻不容缓的问题。

鸿骏铝业300KA电解系列通过对技术管理创新和新技术的运用,逐步摸索出了低电压下,电解槽稳定高效运行的方法,各种能耗明显降低。

1.焙烧启动管理鸿骏铝业300KA电解槽256台电解槽采用的是沈阳铝镁设计院设计的电解槽,公司通过对启动及后期管理的摸索,探索出了一套合理技术管理思路,取得了较好的成绩。

1.1 焙烧过程管理我公司300KA电解槽采用的是焦粒加石墨焙烧,无效应湿法启动。

焦粒与石墨的配比采用的是8:2,角部采用7:3,铺设厚度为2cm,焦粒与石墨碎的粒度要求为0.2cm~0.4cm。

装槽料有所改变,把边部冰晶石用电解质破碎块替代,达到减缓热冲击的目的,极间缝不装物料、中缝添加电解质块达到加强热对流的效果,使电解槽各部位升温平衡。

焙烧时间控制在120h以上,温升梯度则按表1进行控制,在此温升梯度条件下,使阴极内衬充分焙烧焦化,避免温差过大造成阴极表面和内部裂纹的产生, 防止电解槽早期破损槽的产生。

表1 各阶段温升梯度控制温度控制范围/℃所处阶段温度提升速度/℃·h- 1温升梯度/℃· h- 1≤200软化阶段主要排出水分15左右10~13 200~700挥发分大量排出的阶段5 7~10>700粘结剂的焦化过程基本结束10~15 9~12在实际生产过程中,为了避免电流分布不匀对电解槽寿命产生影响,就要求从焦粒粒度选择、焦粒配比、铺设厚度、座极、拆除分流片等方面入手进行严格把关,同时在焙烧期间要按照公司制度对阳极电流分布进行测量,并对偏差过大的阳极电流进行调整。

冶金冶炼M etallurgical smelting400KA铝电解槽焙烧及启动关键控制点浅析李银升(陕西有色榆林新材料有限责任公司铝业分公司,陕西 榆林 719099)摘 要:本文以我公司400KA大型铝电解槽焦粒焙烧及无效应启动实践为基础,分析总结了400KA大型预焙铝电解槽在焦粒焙烧及启动中各环节关键点的控制要点和操作注意事项,对各环节不同的操作方式进行了分析对比,以期对占我国电解铝产能较大份额的400KA铝电解槽系列的焦粒焙烧和启动方式方法起到借鉴作用,避免在焙烧启动阶段出现影响系列安全的异常现象。

关键词:铺焦挂极;焦粒焙烧;无效应启动中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2018)08-0008-2Analysis of key control points for baking and start-up of 400KA aluminum reduction cellLI Yin-sheng(Shaanxi nonferrous metals Yulin New Material Co., Ltd. aluminum branch, Yulin 719099,China)Abstract: Based on the practice of coke grain roasting and non effect starting in 400KA large aluminum electrolysis tank of our company, this paper analyzes the operation points for the key points of 400KA large prebaked aluminum electrolysis and analyses and compares the different operating modes of each link in order to make up for me. The coke - particle roasting and starting method of a series of 400KA aluminum electrolysis cell series in the country's electrolytic aluminum production have been used for reference, avoiding the abnormal phenomena that affect the series safety during the roasting start stage.Keywords: coke burning and hanging; coke baking; no effect starting随着国内铝电解技术的进步和环保要求的日益严格,我国已进入了400KA及以上铝电解槽占主导地位的时期。

浅谈我国大中型铝电解槽热损失分布特点本文由全球铝业网 () 编辑,转载请注明出处,十分感谢!1 概述铝电解槽热损失分布是槽工况表现的重要特征,通过铝电解槽热损失分布测量、计算和分析,区域能量分布特征、工艺技术条件和加工操作制度合理性进行定量分析和科学评估,为提高铝电解生产主要技术经济指示而采取有针对性的技改措施提供科学依据。

现阶段,我国铝电解槽槽型有很多种,本文主要讨论我国200KA至300KA级大中型铝电解槽的散热特点。

2 电解槽热损失测量方法电解槽热平衡体系选取铝电解槽和环境之间形成的封闭物理界面,即槽顶-槽罩-槽壳-槽底,包括界面上参与传热的筋板和摇篮架,热流计算以单位时间传输的电功千瓦(Kw)为单位。

为了准确测量铝电解槽体系散热损失,需要在槽体系表面上,按照经-纬线划分虚拟区域,布置测点。

按纬度方向将阴极槽壳侧部表面划分成熔体区(电解质+铝液)、阴极碳块区和耐火保温区,以摇篮架为经线形成测点区域。

对于槽罩、槽底和槽顶采用同样的方法进行区域划分和布点测量。

此外,测点还包括凸出或露出体系表面的摇篮架、阳极导杆、阴极钢棒以及槽沿板等散热部件。

根据测得的热流密度和测点区域面积,可以计算槽体系表面散热损失;根据测得的烟气流量和温度,可以计算烟气通过烟道带走的热量。

3 我国大中型预焙铝电解槽散热基本特点3.1 基本特点近两年来,通过对我国20多家铝厂电解槽的热平衡测量得知,我国大中型预焙铝电解槽散热损失具有如下两个显着特点:(1)我国大中型预焙铝电解槽热损失相当2.0V左右,与10年前相比,热损失降幅有200mV 左右。

(2)现阶段我国大中型铝电解槽热损失上下两部分的比例为55.0%和45.0%。

如图所示。

与过去自焙槽热损失的上下比例50.0%和50.0%相比略有不同,造成差异的主要原因在于,自焙槽的阴极炭块较薄(400cm)左右,阴极钢棒一般为方钢,伸出槽壳较长(40cm左右),因而阴极钢棒散热所占比例较大(7%左右)。

电解槽过热度交流材料

在电解槽过热度交流材料中,我们将讨论电解槽过热现象及其相关影响。

电解槽过热是指电解槽中的电解质溶液温度超过了正常的工作温度范围。

通常情况下,电解槽运行时会产生一定的热量,但过热意味着热量无法有效地散发出去,导致温度升高。

过热度会对电解槽的稳定性和效率产生负面影响。

首先,过热会导致电解质的蒸发,减少了电解槽中的溶液量,从而降低了电解槽的电导率。

其次,过热会引发电极表面的气泡产生,这些气泡会附着在电极上,形成电解质的非均匀分布,影响了电解反应的进行。

此外,过热还可能导致电解槽结构变形,破坏设备的正常运作。

为了解决电解槽过热问题,可以采取以下措施。

首先,可以增加电解槽的散热面积,提高散热效率。

这可以通过在电解槽外部增加冷却装置或优化电解槽的设计来实现。

其次,可以控制电解槽的电流密度,避免过载运行。

此外,可以适量添加一些抑制过热的添加剂,例如表面活性剂和防腐剂,来提高电解槽的稳定性。

综上所述,电解槽过热度是一个需要关注的问题,对电解槽的稳定运行和效率具有重要影响。

通过合理的措施和设计,我们可以有效地控制电解槽的温度,确保其正常运行。

浅析电解质过热度与铝电解生产的关系及技术控制思路作者:杨仲生来源:《中国科技博览》2015年第09期[摘要]本文阐述了电解质过热度在铝电解生产中的重要作用,分析了电解质过热度与电解槽炉帮及电解生产中电流效率的关系,同时结合我厂实际生产情况,提出了电解质过热度的技术控制思路,进一步提高铝电解槽的电流效率,降低能耗,提高大型预焙槽炼铝的能量利用率。

[关键词]铝电解槽;电解质过热度;电流效率;物料平衡;能量平衡中图分类号:TF82 文献标识码:A 文章编号:1009-914X(2015)09-0297-021 前言电解质过热度是铝电解体系的一个重要性质,它与电解槽电解质温度有直接的关系。

铝电解生产过程中,电解质的成分,对铝电解生产的各项经济技术指标有重要的影响。

电解质过热度是电解质温度与电解质初晶温度之差,我厂过热度一般控制在10~15度左右,一直以来我们对过热度的控制并没有引起足够的重视。

Solheim的最新研究指出,较低的过热度可以在铝阴极表面沉积一层冰晶石壳膜,因而可阻止铝的溶解损失,提高电解槽的电流效率。

然而过热度太低时也会引起过多的冰晶石沉积和沉淀,而导致电解槽的不稳定,最佳的过热度的大小应与电解质的分子比、电解质初晶温度有关。

分子比较低时,需要适当提高一点过热度,因为在此时,电解质的初晶温度的变化受电解质分子比变化的影响较大。

2 电解质过热度与铝电解生产的关系2.1 电解质过热度与电解槽炉帮厚度的关系电解质过热度控制着边部炉帮和炉底结壳的形成,电解槽边部碳块和氮化硅结合碳化硅砖必须有一层侧部炉帮保护,以避免电解质的腐蚀(如图1).为了形成炉帮,必须有足够的热量从槽侧部散失掉,从而使侧部的液-固两相界面的温度降到凝固点温度,以使炉帮变厚 X:Q=hAΔT;X=KA(Tl-Ts-QRw)/Q上式中Q表示散失的热量;h表示热传递系数;A表示界面面积;ΔT表示过热度;K表示凝固电解质的传递热;Tl表示炉帮表面温度(初晶温度);Ts表示槽壳表面温度;Rw 表示槽壳表面的热阻(Rw=Rs+Rl+Rc),如图2。

预焙槽焙烧温度控制及启动摘要:电解槽的预热焙烧与启动是电解槽生产中的两个重要阶段,新槽和大修槽都必须经过焙烧、启动和启动前、启动后期过渡,才能转入正常生产。

预焙槽的预热(焙烧温度控制)、启动和启动后期虽然时间很短,但对于槽寿命、阴极电压降和早期的生产指标有很大关系,应给予极大的重视。

本文通过对预焙铝电解槽焦粒焙烧温度控制和启动后期管理进行分析,并提出了一些思考和建议。

关键词:预焙槽焙烧温度控制一.焙烧目的和方法简介对于预焙槽而言,焙烧又称为预热,就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高。

1.预焙槽焙烧的主要目的是预热阴极阴极炭块间边缝和槽周边的扎糊进行烧结焦化,形成密实的炭素槽膛。

烘干电解槽内衬通过一定时间的缓慢加热排除槽体内耐火材料、保温材料等砌体的水分,提高槽膛温度,使阴、阳极温度接近或达到电解槽正常生产温度。

2.预焙槽焙烧的方法预焙槽预热焙烧的方法主要有铝液焙烧法、焦粒焙烧法、石墨粉焙烧法和气体焙烧法。

目前绝大多数大型预焙槽采用焦粒焙烧法,焦粒焙烧法对输入功率难于控制,需要加强焙烧过程中的温度控制。

二.焙烧温度评价指标及升温速度的控制1.焙烧升温速度槽内衬平均温度控制约在300℃范围以下,这段时间控制温度的主要目的是排除槽内衬材料中的水分,同时缓解焙烧启动初期阴极碳块、扎糊、阴极钢棒、槽壳之间的热膨胀变形速度,尤其是在200℃温度以下,阴极钢棒的可朔性很小,而热膨胀系数大约是阴极碳块的3~4倍,如果升温过快,将会造成阴极碳块的早期裂纹。

因此,在这段时间内升温速度一般应控制在每小时5℃-10℃左右为宜。

在中温焙烧阶段温度控制约在300℃~600℃范围之间,这一阶段的目的是排除内衬材料中的挥发份和结晶水,使周围糊、填缝糊与阴极炭块烧结成一个整体,是整个焙烧的关键阶段。

综合考虑,此阶段升温速度可达到每小时10~20℃。

高温焦化阶段温度在600℃以上,此阶段的主要目的是高温烧结侧部内衬,使阴极炭块与扎固糊料充分烧结和焦化为一个整体。

大型预焙铝电解槽焙烧的过程控制与方法来源:铝博士2013-03-06 15:33 阅读次:86信息来源:全球铝业网更多信息请参考摘要:简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤。

简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤,干法启动及湿法启动的工艺技术对比,分析了焙烧预热启动时影响铝电解槽寿命的诸多因素,在焙烧预热启动过程中所采取的预焙铝电解槽早期破损的措施。

关键词:电解槽;铝液焙烧;焦粒焙烧;干法启动;湿法启动1 概述现代大型预焙铝电解槽的焙烧启动,国内近几年新建电解铝厂大多采用铝液焙烧启动和焦粒焙烧启动两种方法,尤其是焦粒焙烧启动,目前更是各新建电解铝厂广泛使用的焙烧预热工艺技术,它较铝液焙烧启动预热时间短、温度梯度不大,可弥补槽内衬及材料质量问题的缺陷等优点,但是,也有它的不足之处,那就是较铝液焙烧启动操作复杂,技术条件要求高,阴极电流分布不均匀,电解质含碳量过高,能耗增加。

还有两种焙烧启动方法就是石墨粉焙烧启动技术方法和气体焙烧启动技术方法。

前者价格太高,造成费用增加,操作复杂(此法国内仅丹江铝厂在114.5kA铝电解槽的启动中使用过),后者易氧化碳块,用于启动的设备复杂,操作难度大,所以,这两种方法很少被铝电解生产厂家采用。

铝电解槽的预热焙烧启动是影响槽寿命的重要因素之-,而槽寿命又直接影响到铝电解的生产成本的稳定,尤其是对大型预焙铝电解槽的焙烧启动。

但是,无论采用那种技术方法,几乎都难以避免使阴极碳块及内衬产生裂纹或孔隙,可是,不让铝液浸入裂纹和孔隙是可以避免的,焦粒焙烧启动方法就具有这种优点,在白银铝厂应用较早,近年来才在国内新建铝厂及自焙槽改造的预焙槽厂家陆续广泛采用。

2 铝电解槽焙烧启动技术如何延长大型预焙铝电解槽的内衬寿命,是国内铝业界研究的重要课题,国内当前预焙铝电解槽内衬寿命比国外预焙铝电解槽内衬寿命要短2~3年,影响电解槽内衬寿命的因素很多,可分为设计、筑炉、材料、焙烧启动、生产管理五个方面,而其中焙烧方法的选择可以说是影响铝电解槽寿命的关键环节。

铝电解槽电解质过热度优化与控制探讨摘要:在铝电解生产中,过热度对正常生产有着很大的影响。

在实际生产中,过热度太大,会较大程度地对资源造成浪费,增加一定的安全隐患。

过热度太低,会对氧化铝的溶解造成不利影响,导致电解槽的不稳定。

电解质温度或电解质初晶温度发生较大变化,就会明显地影响到过热度的变化[1],进而给生产带来影响。

本文针对这些问题展开研讨,并对其实施优化,提出相应的解决策略,最后得出合理的结论,即过热度控制范围在10~20 ℃,为电解生产中过热度控制提供数据支撑和参考。

关键词:电解槽;电解质温度;初晶温度;过热度0引言随着现代大型高效预焙电解槽生产技术的开发应用,电解槽的生产工艺对其过程控制技术提出了更高的要求,即适应性好,控制稳定可靠[2]。

但是控制技术的提高又依赖电解槽工艺技术条件的深入研究和实践成果,以此为基础,选择最佳的控制方法,提高电解槽生产的稳定性和电流效率是当前发展的方向。

在技术条件和技术参数控制中,为了保持电解系列平稳高效运行,过热度这个条件参数是重要控制的参数之一,铝电解生产中的过热度控制,在具体的电解反应中,由于电流或者是其他变量的原因,会对铝电解反应中的具体反应速率造成一定的影响,其直接导致过热度不稳定。

1铝电解生产中过热度的概念工业铝电解生产中通常采用的电解质体系含有冰晶石(约80%)、氟化铝(约6%~12%)和氧化铝(约3%~4%)以及添加剂氟化钙、氟化镁和氟化锂(约5%~7%)。

因此NaF-AlF3二元体系、Na3AlF6-Al2O3二元体系、Na3AlF6-AlF3-Al2O3三元体系是铝电解质体系的基础体系[1]。

电解质体系的共晶点为电解质体系的初晶温度。

电解质体系的过热度是指电解质温度与电解质初晶温度的差值。

T过热度(℃)= T电解质温度(℃)- T电解质初晶温度(℃)。

2过热度对铝电解生产的影响过热度不仅影响电解槽的热平衡和稳定性,而且决定电流效率[6](图1)。

如何控制好电解槽的热平衡电解铝生产工艺极距铝业技术论坛如何控制好电解槽的热平衡如何控制好电解槽的热平衡#C!Q3O%k8F(W"X+l4y9o;Mi,E4v5W*{1V众所周知,电解槽赖依平稳运行的两大条件是热平衡和物料平衡。

如两大平衡遭到破坏则电解槽难以正常运行,可见控制好热平衡对电解槽有多么的重要。

热平衡是综合技术条件的反映,如控制得当,则槽子炉底比较干净;炉膛规整;槽子运行平稳,经济指标就会较好,物料消耗也会降低,物料平衡和技术条件平稳控制也能得到有力的保障。

#w5e6p2y1j(Y7g(Y(@如热平衡控制不好则一、如果温度偏低,铝的二次反映就会减少,电效短期内会有所提高,可是长期运行炉底出现沉淀、结壳、伸腿肥大,造成铝水平上涨假象;电解质水平变低槽子走冷趋势;突发效应较多,因电解质水平低槽子冷,常有来效应时电压较高、难以熄灭,并伴随着闪烁等现象。

这样的槽子如不及时控制,就会出现电压波动变成病槽,由于铝水平高发热区上移,容易化上口,出现侧部发红、漏炉等恶性事故。

二如果温度高铝的二次反映加剧,炉膛变大,槽子电效就会降低,电解质流速大,槽子上口容易变大,部份氧化铝来不及及时溶解沉到炉底,增加炉底沉淀;等待效应失败;电解质上涨继续化炉膛,铝水平下降,电解槽出现针振现象,如不及时调整,有可能演变成为大病槽。

1_*G'|:c$r0f4V9s5y如何控制好电解槽的热平衡,因各个工段的实际情况不同,控制的方法也有所不同。

因热平衡就是热收入和热支出之间谁大谁小的关系,就看你如何调节利用的能力。

我个人认为因温度是综合技术条件的反映,不能直接对其调整,只有通过别的技术条件对它调整,所以其它条件平稳性决定着热平衡的平稳性。

;D4V1^,O/Q-{&s热收入.P*o/r4Q#m/f4w/c*_一、电压。

电压是调节电解草槽能量平衡最重要最易实现的因素之一。

它是保证电解槽能够正常运行的最低电压值。

浅析180kA大型预焙铝电解槽低分子比下的热平衡特性与控

制

任清华

【期刊名称】《有色冶金节能》

【年(卷),期】2009(024)001

【摘要】本文对铝电解槽热平衡进行了理论分析,通过测定添加一定量的氟化铝后铝电解槽的分子比、过热度和槽帮厚度等数据,揭示了分子比与热平衡的关系,讨论了热平衡与分子比的控制方法,提出了对热平衡控制策略进行改进的思路.

【总页数】4页(P37-40)

【作者】任清华

【作者单位】中铝青海分公司第一电解厂,青海,大通,80108

【正文语种】中文

【中图分类】TF821

【相关文献】

1.降低180KA预焙铝电解槽吨铝阳极毛耗的途径 [J], 鲁文欣

2.大型预焙铝电解槽低温低分子比的控制 [J], 王丽

3.阻流节能技术在180kA预焙铝电解槽上的实践 [J], 张国林; 郭刚

4.大型预焙铝电解槽噪音值的控制与管理浅析 [J], 王超;杜天锋;郑宇

5.180kA预焙铝电解槽氧化铝下料点均匀分布技术改造实践 [J], 祝可武

因版权原因,仅展示原文概要,查看原文内容请购买。

320KA大型预焙电解槽节能技术的探索一、前言近两年,随着电力日益的紧张和国家宏观调控的实施,2005年电解铝市场一度低迷,降低吨铝生产成本是每个电解铝企业追求的目的。

而电解铝生产是一个高耗能企业,如何降低吨铝电耗是每一个企业进行探索的聚焦点,中孚实业公司根据在生产中对设计中和生产中实际电压的对比和分析,通过采取一系列的技术措施,对生产中阳极压降、阴极压降和效应分摊电压的不断调整和下降,在保证生产平稳的前提下,逐步降低生产中的平均电压和提高电流效率,最大地实现节能降耗,目前使直流电耗降低到13000kwh/T-Al以下,接近国内较好的经济技术指标,从而实现320kA电解槽的高效、低耗经济运行。

二、降低铝电解生产中电能消耗的途径根据吨铝电耗公式W实=2.98V平均/η电流而知,吨铝电耗与电解槽平均电压成正比,与电流效率成反比的关系,所以降低平均电压和提高电流效率均能降低吨铝电耗,其中直流电耗的潜力巨大,有很大的节能空间。

三、提高电流效率的探索在设计定型的电解槽上,影响电流效率的主要因素有两大方面,即工艺参数和操作管理因素。

工艺参数即生产中各项技术条件,如电解温度、电解质成分,电解质水平和铝水平等,操作管理因素即指各项操作的质量,实现和维持良好的技术条件的能力等。

要想获得较高的电流效率,必须从这两大方面入手,作细致的工作。

1.320kA预焙电解槽低分子比的探索采用低分子比操作是目前大型预焙电解槽的共同追求的方向,在电解生产过程中,随着分子比的降低,电解质导电性能有所减弱,电阻率有所增大,电解质对氧化铝的溶解性有所减弱,但是它可以增大铝液与电解质间的界面张力,降低铝的二次反应损失,使电解质的初晶温度降低,电解质的流动性良好,这样可以明显提高电流效率。

公司320kA电解槽在分子比的探索上和电解槽的工作电压、氧化铝下料量、槽温、两水平等技术条件进行了多次的研究和探索,也走了不少弯路,不断寻找适宜于生产的分子比,通过不断的摸索,目前分子比保持2.2-2.4之间,保持了适宜的过热度和稳定的槽温。

大型预焙阳极电解槽启动后期管理技术研究300KA大型预焙阳极电解槽启动后期管理技术探讨摘要:通过300KA大型预焙槽启动后期管理工艺的分析研究,总结提出区别300KA以上大型预焙阳极电解槽的启动的后期管理工艺路线的探讨。

重点阐述300大型预焙电解槽启动后期管理的特点,提出并肯定了启动后期管理工艺方案,指出启动后期管理中应避免的一些问题和方案,对今后电解生产有一定的指导意义。

关键词:大型预焙阳极电解槽;后期管理特点;炉帮形成铝电解槽的槽膛内型对电解生产的重要经济技术指标影响巨大。

预焙槽的工艺控制理念从初始的“以槽温为中心”发展到“以过热度为中心”直至提升至现行的“槽膛内型为中心”,但稳固规整槽膛内型的建设与维护一直是大型预焙生产技术领域的难题之一,国内有关如何建设与维护规整炉帮的著作很多,但只限于原理上及一般建设性指导,而直接可以采用的具体措施与控制技巧尚不多见。

启动后期正是建设炉帮的最佳时机,只有在后期管理建立起高分子比稳固规整的炉帮,电解槽在长期稳定状态下工作才能获得期望中的高效率低能耗。

国内各电解铝厂家都十分重视启动后期的工艺管理,笔者现对后期管理三个月建立炉帮做进一步的探讨。

300KA以上大型预焙阳极电解槽内衬结构、设计思路发生较大变化,表现在加工面变窄,阳极填充率增大,单位面积槽壳散热量增大等。

但大多生产管理人员仍旧沿用原来的生产管理经验,与槽型特点不相适应,致使管理效果差,侧部早期破损较多,生产指标同发达国家先进水平仍有一定差距。

1、炉膛内型的的理想状态与主要作用启动后期管理的主要目标就是建立稳固规整的炉帮。

炉帮是由液体电解质析出的高分子比冰晶石和氧化铝所组成的固体结壳,均匀的分布在电解槽内侧壁上,形成一个椭圆形环。

炉帮的构建过程实质上是电解质溶液与凝固的过程,也是一个在较好的技术条件下形成热平衡的过程。

现代铝电解基础理论提出:炉膛内型的理想状态具备利于电解反应动力学过程的面积与形状,即物质接触面积越小,传质过程越慢,反应速度越慢。

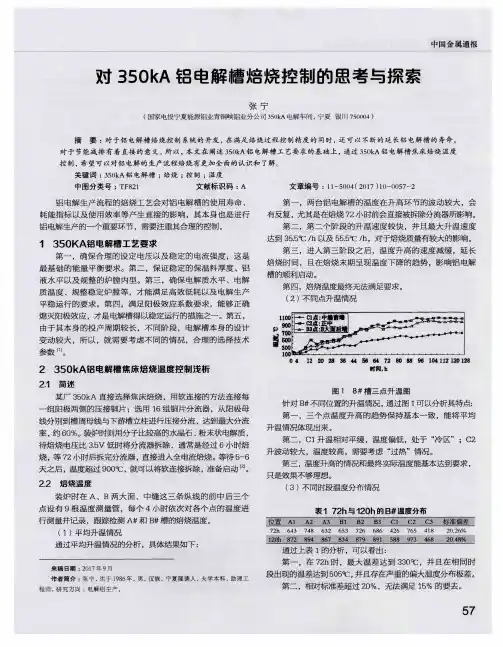

关于大型预焙电解槽过热度控制的探讨摘要:在国际上,有的电解工作者提出了对铝电解槽的过热度的控制,而且取得了不错的效果,国外许多先进铝厂电解槽过热度控制在8—10℃,效率达到95%以上,而我国对过热度的控制还不够重视,一般控制在15—20℃,本文针对过热度控制的要点,详细控讨了怎么样通过调整物料平衡和热平衡控制好过热度。

关键词:过热度初晶温度电解质成分极距热平衡物料平衡一、我国工艺技术控制现状从我国引进日轻160KA大型电解槽后,逐步开发了“四低一高”的铝电解生产工艺制度,并为现代电解槽工艺技术管理所广泛采用。

“四低一高”也就是低电解温度,低分子比,低AE系数、低氧化铝浓度,高极距。

随着电解槽设计软件的不断开发更新,电解槽的磁场设计得到了很好的改善,所以现在也有“五低一高”的理论,也就是低电解温度、低分子比、低AE系数、低氧化铝浓度和低铝水平,高极距。

无论“四低一高”还是“五低一高”工艺制度,都是要求用尽可能低的电解温度实现的高的电流效率。

低温电解一直指导着我们的生产,有些文献报道,电解温度每降低10℃,可使电流效率提高1%~2%。

实验研究表明,降低电解温度会使电流效率连续升高,然而,过低的电解温度容易在槽底产生沉淀和造成槽膛不规整,易引发槽子不稳定,从而影响电流效率,造成能耗的增加。

而且从目前的电解质体系来说,要想达到低温电解且保持电解过程稳定高效进行,还有待改善电解质成分,不断优化电解质体系。

二、过热度控制的提出国际著名的铝冶金专家Haupin对大量的电流效率数据的统计分析表明[1],电解槽的电流效率更依赖于过热度,而不是电解质温度。

在国际上,有的电解工作者提出了对过热度的控制,国外有的大型电解槽过热度控制在8—10度,而且取得了不错的效果。

过热度是电解质温度与电解质初晶温度之差,我国一般控制在15—20度左右,一直以来我们对过热度的控制并没有引起足够的重视。

下表是法国彼斯涅电解槽的一些技术数据情况统计表:从上表可以看出,尽管电解质的初晶温度高,但只要控制好电解质的过热度,仍能得到很高的电流效率,这也是我们提出对电解质过热度控制的原因,从电解发展情况来说,以后控制好电解质的过热度,可能会是电解槽大幅提高电流效率的突破点。

三、最佳过热度的机理Solheim研究指出[1],较低的过热度可以在铝阴极表面沉积一层冰晶石壳膜,因而可阻止铝的溶解损失,提高电解槽的电流效率。

然而过热度太低时也会引起过多的冰晶石沉积和沉淀,而导致电解槽的不稳定,最佳的过热度的大小应与电解质的分子比、电解质初晶温度有关。

分子比较低时,需要适当提高一点过热度,因为在此时,电解质的初晶温度的变化受电解质分子比变化的影响较大。

四、过热度的控制方法过热度的控制,主要是要控制好电解槽物料平衡和热平衡。

物料平衡也就是要做好电解质成分的调整,控制好电解质的初晶温度;做好电解槽的热平衡也就是控制好极距(热收入)和控制好热量的损失。

a、控制好电解质成分电解温度的高低对电流效率和电能消耗有很大影响,而电解质的初晶温度随其成分变化而变化,影响电解质初晶温度较大的成分有分子比、氧化铝和氟化钙等。

1、分子比的影响冰晶石是电解质中主要成分,中性冰晶石其熔点为1008℃,但在工业生产中,我们都采用酸性电解质进行生产,下面是含有8%Al2O3,4—6%CaF2的电解质[2]其初晶温度和分子比的变化情况:从上表可以看出,分子比降低,其初晶温度也相应的降低,但分子比愈低,氧化铝的熔解度也相应降低,使槽内产生大量沉淀,影响电解正常生产。

2、氧化铝浓度的影响氧化铝熔点为2050℃,但当氧化铝熔解在冰晶石熔体中,不但不增加电解质的熔点,反而使熔点降低。

据实验证明[2]:当冰晶石中熔解有4.8%(重量)的氧化铝时,其熔点为938℃,在分子比2.4—2.6,4-6%CaF2的电解质体系中,当含有8% Al2O3时,其熔点为940-950℃,当Al2O3含量降到5%时,初晶温度为955-960℃,当Al2O3含量降到1.3-2%时,初晶温度为970-975℃。

3、 CaF2含量的影响随着CaF2的增加,电解质的初晶温度降低,但工业上只在通电装炉时加上适量CaF2,正常生产一般不添加,因为构成电解质的原料和氧化铝中都含有CaO 杂质,CaO 在电解过程中与冰晶石作用生成CaF2,所以在工业电解质中并不添加CaF2,也能保持电解过程中CaF2的稳定。

总的来说,电解质的初晶温度随分子比的降低而降低,随氧化铝浓度的降低而增加,随氟化钙的增加而降低;而氟化钙的一般不作添加,槽内氟化钙含量较稳定,其含量主要受原材料影响,对电解质的初晶温度影响也较小。

那么对电解质初晶温度的影响最大的可能就是AlF 3和Al 2O 3了。

近年来,随着科技的发展,我国自行开发出了测量电解质初晶温度的仪器,某电解厂对电解质的初晶温度做了详细的测量[3]:9209309409509609701.1 1.12 1.14 1.16 1.181.2 1.22 1.24 1.26分子比初晶温度图1、分子比和初晶温度散点关系图从图1可以看出,相同的分子比值,其初晶温度也有很大的差别,分子比与初晶温度的线性不明显。

我们对同一分子比的数值进行平均后得到图2:9259309359409459509559601.12 1.13 1.14 1.15 1.161.17 1.18 1.19 1.2 1.21分子比初晶温度图2、分子比与初晶温度趋势图通过图2我们可以看出,电解质的初晶温度还是按分子比降低初晶温度降低的规律在变化,随分子比的升高而升高,随分子比的降低而降低。

940942944946948950952954135791113151719212325272931333537394143图3、Al2O3过欠加工与初晶温度趋势图从图3可以看出,在过量加工时,电解质的初晶温度呈下降趋势,欠量加工时,初晶温度逐步上升,在下一个过量加工期内电解质的初晶温度又呈下降趋势。

至于为什么会出现同一分子比值初晶温度相差过大,结合图1、图2、图3可以得出:初晶温度的影响受AlF3和Al 2O 3的添加影响很大,现在大型预焙槽都采用AlF3和Al 2O 3自动下料系统,AlF3和Al 2O 3的加料制度对电解质的初晶温度影响很大,当AlF3和Al 2O 3下料时,电解质中的AlF3和Al 2O 3量增加,初晶温度降低;随着物料不断的消耗和挥发,电解质中的Al 2O 3和AlF3量减少,初晶温度升高。

也就是说电解槽的下料加工制度,使电解质中的AlF3和Al 2O 3浓度在一个范围内变化,从而使初晶温度的保持也是一种动态的相对变化,在加料制度不变的情况下,其变化范围应是相对稳定的。

这就造成同一分子比时初晶温度有所不同。

另外不同电解槽的电解质成分不同、电解质质量不一样,即使在分子比相同时,初晶温度也会有所不同,这也可能也是造成图1这种现象的原因之一。

b 、热平衡的控制在加工下料制度不变的情况下,电解质成分相对稳定,初晶温度相对稳定的情况下,控制好过热度的高低,主要取决于电解槽热平衡,也就是说热收入和热损失决定着过热度的高低。

1、 热损失控制要减少电解槽的热损失量,可以增大槽底部和阴极钢棒导出部位的保温能力,加强槽面特别是阳极碳块上的保温。

图4、槽面氧化铝覆盖层厚度对热损失量的影响槽底的保温性能与槽底的保温结构有关,这是电解槽的设计因素,8.817.626.435.24452.8510152025氧化铝覆盖层厚度/cm单位面积热损失量/M J .(m 2.h )-1而在生产中,我们一般通过调整阳极上氧化铝保温料的厚度来减少热损失,从图4可以看出[4],随着氧化铝保温料厚度的增加,电解槽的热损失大大的减少。

工业上在正常生产电解槽上,阳极上保温料厚度一般保持在18—20cm左右,只要管理到位,这部分对过热度的影响应该能尽量减小。

2、热收入控制热散失和电解槽设计以及日常生产作业管理有很大的关系,而电解温度的高低又很大程度上取决于热收入的高低,也就是说电解温度的高低,极距的高低起着决定性的作用。

在电流恒定的情况下,极距越高,则电解槽的热收入就越多,我们通过调节极距来调整电解槽的热收入,从而达到对过热度的控制。

以前四低一高理论认为,电解生产的极距尽可能的高,高的极距才有高的电流效率,但在生产中发现,极距对电流效率的影响,只有在极距较低时才较明显,而在极距超过一定的限度后,虽然极距增大,但电流效率提高不多。

所以我们在对极距的控制上要尽量控制在电流效率高且极距达到过热度控制要求的位置为宜,以免能耗的增加。

通过控制电解槽的物料平衡和热平衡,从而实现对过热度的控制。

电解槽的物料平衡可以通过对电解质成分也就是Al2O3和AlF3的合理加料制度来实现;电解槽的热平衡是通过凋整电解槽的极距也就是能量输入以及减少热散失来实现。

但是对铝电解槽来说,热平衡和物料平衡是相互关联,相互配合的。

电解槽中物料添加时使电解质的初晶温度降低,过热度升高。

过热度增加又导致槽侧部的散热量增加,影响到热平衡,使槽帮结壳及伸腿熔化,AlF3的浓度降低。

如果极距增加,输入到电解槽中的能量就会增加,直接的影响就是使电解质的温度增加和过热度增加。

电解质温度增加时,也会使沉淀和槽帮结壳熔化,电解质的初晶温度上升,这反过来又使过热度降低。

所以我们在控制时要综合的考虑。

五、结语(1)要控制较好的过热度,就要控制好分子比,做好AlF3的添加;(2)要控制较好的过热度,要制定科学合理的Al2O3下料制度;(3)要控制较好的过热度,要做好电解槽的保温,减少热损失量;(4)要控制较好的过热度,就要保持合理的极距,调整好电解槽的热收入。

参考文献:[1]冯乃祥,彭建平.再谈我国铝电解技术与国际先进水平的差别兼论铝电解生产中的新技术[2]铝电解,贵州铝厂职业教育学院内部教材.1998[3]秦卫中,铝电解生产中电解质初晶温度变化分析。

第五届铝电解专业委员会2005年学术交流会论文集,2005.9[4]邱竹贤,预焙槽炼铝[M](第三版).冶金工业出版社.2005。