大型预焙槽

- 格式:docx

- 大小:21.96 KB

- 文档页数:5

350KA大型预焙槽槽龄突破3000天的分析与研究?摘要:延长电解槽寿命,对于提高设备运转率、降低单位生产成本具有重要意义。

一方面停槽会增加黑电压,造成电能的浪费;另一方面,设备运转率低会使整流系统整流效率降低,增加的电能消耗;再者,产量的降低会造成单位辅助用电和辅助材料消耗的增加。

神火铝业永城铝厂在350ka大型预焙槽管理上不断总结经验,通过不断成熟的技术和管理,使部分电解槽槽龄突破2600天,最长的已经突破3000天,本文通过分析电解槽破损的原因和影响因素,结合生产实践,找出了延长槽寿命的有效方法。

关键词:350ka 槽龄 3000天分析研究中图分类号:tf821 文献标识码:a 文章编号:1009-914x(2013)23-426-011 影响槽寿命的因素电解槽的破损,有以下几种现象:炭阴极产生裂缝;炭阴极形成冲蚀坑;炭阴极层状剥落;炭阴极向上隆起并裂开;阴极钢棒变形,向上隆起,一部分阴极钢棒受铝液腐蚀;槽底耐火砖和保温层受电解质侵蚀,在中央部位生成灰白层;炭阴极的裂缝中存在许多黄色的碳化铝;边部炭块或碳化硅砖受空气氧化或者受电解质和铝液的冲刷而磨蚀;槽壳向外膨胀,底部钢板向下鼓出,甚至角部裂开【1】。

以上现象大部分为阴极炭块的破损,也是电解槽破损的主要部位。

阴极炭块的破损主要有以下原因造成:(1)铝电解槽启动初期,炭块受热要膨胀由于阴极炭块存在孔隙,加上电毛细渗透力的作用,钠离子向炭阴极中渗透,引起阴极炭块体积膨胀,在阴极少量金属钠伴随铝同时还原析出,金属钠与碳生成钠- 碳嵌入化合物c32na 而发生体积变大,也直接导致膨胀断裂(2)阴极上的金属铝和碳反应生成碳化铝,碳化铝在铝液和电解中均能发生溶解,留下腐蚀坑( 3)未能及时溶解的氧化铝沉淀到阴极表面,形成炉底沉淀,该沉淀在磁流场的作用下长期不断冲刷阴极表面,在表面留下冲蚀坑( 4)铝和电解质等向阴极炭间缝、边缝处渗透,腐蚀阴极底部的耐火材料、保温材料和钢棒也是造成阴极破损的原因之一【2】1.1 阴极炭块质量对槽寿命的影响阴极炭块的热膨胀系数随着阴极炭块煅烧温度的升高而降低,阴极炭块的钠膨胀率随阴极炭块焙烧温度的升高而降低;材质上,钠膨胀率自石墨化炭块、半石墨化炭块、半石墨质炭块、无烟煤炭块依次升高。

300KA大型预焙电解槽焦粒焙烧与启动方案及操作流程一、铝电解生产的理想目标:电解槽“长寿”、高效、低耗、低污染。

1、低污染(污染物):CO2、CO、HF、高温、强磁、粉尘、高压、电弧光。

(国内唯一一家在城市内建造的铝厂是抚顺铝厂,国外发达国家不在本国建铝厂,目的保护资源避免污染。

)2、低耗:低电耗,低氟盐消耗等。

3、高效:高电流效率等。

4、电解槽“长寿“是影响电解生产是否高效、低耗的重要因素之一,国外电解槽平均寿命达3000天以上,国内目前电解槽平均寿命为1500天左右(大修一台电解槽费用约50万元)。

二、影响电解槽“长寿”的因素:设计占20%、材料占10%、施工占20%、焙烧启动占25%、后期管理占25%。

其中焙烧启动在影响电解槽寿命的因素中作用举足轻重,所以选择什么样的电解槽焙烧启动方案,怎样对方案进行严格控制、落实以及焙烧启动期间出现的异常情况采取什么样的有效处理手段,将直接影响到焙烧启动效果是否良好以及电解槽是否“长寿”、高效、低耗。

恰巧公司安排我和大家讨论大型槽的焦粒焙烧与启动,今天我们就以二电解厂300KA大型预焙槽为实例进行探讨、分析。

三、焙烧方法:铝液焙烧、焦粒焙烧、燃气焙烧、金属电阻体直接加热电解槽焙烧。

1、焦粒焙烧优点:(1)电解槽内衬温度从常温开始逐渐升高避免内衬中产生过大温度差,均匀内衬中产生的热应力避免阴极早期破损;(2)焙烧完成前和启动初期无铝液产生,电解质液直接进入电解槽在早期生成的阴极裂缝中凝固,对阴极表面进行修补以减少正常生产期间铝液的渗漏从而可以延长槽寿命;(3)焦粒层保护了阴极表面免受氧化;(4)使用分流装置可以控制预热速度;(5)焙烧方法容易控制。

2、焦粒焙烧缺点:(1)阴极表面温度不均匀,易局部高温;(2)角部升温慢槽四周扎糊带预热不良;(3)为控制升温速度采取多种分流装置进行分流,复杂了操作过程,增加了操作难度;(4)启动后碳渣多须人工打捞费时费力。

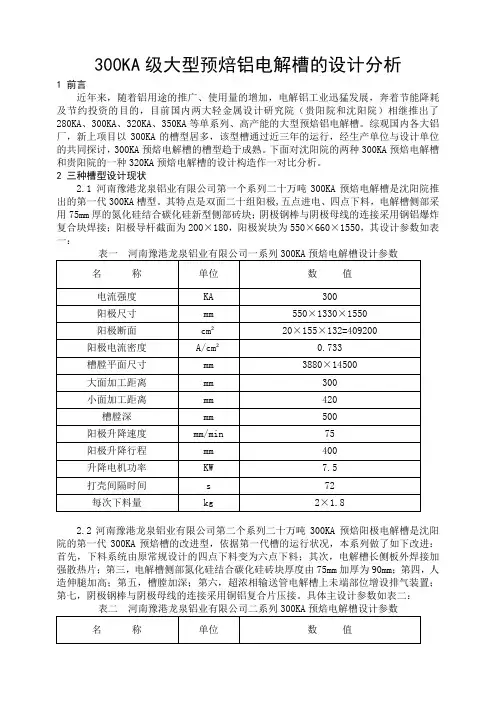

300KA级大型预焙铝电解槽的设计分析1 前言近年来,随着铝用途的推广、使用量的增加,电解铝工业迅猛发展,奔着节能降耗及节约投资的目的,目前国内两大轻金属设计研究院(贵阳院和沈阳院)相继推出了280KA、300KA、320KA、350KA等单系列、高产能的大型预焙铝电解槽。

综观国内各大铝厂,新上项目以300KA的槽型居多,该型槽通过近三年的运行,经生产单位与设计单位的共同探讨,300KA预焙电解槽的槽型趋于成熟。

下面对沈阳院的两种300KA预焙电解槽和贵阳院的一种320KA预焙电解槽的设计构造作一对比分析。

2 三种槽型设计现状2.1 河南豫港龙泉铝业有限公司第一个系列二十万吨300KA预焙电解槽是沈阳院推出的第一代300KA槽型。

其特点是双面二十组阳极,五点进电、四点下料,电解槽侧部采用75mm厚的氮化硅结合碳化硅新型侧部砖块;阴极钢棒与阴极母线的连接采用钢铝爆炸复合块焊接;阳极导杆截面为200×180,阳极炭块为550×660×1550,其设计参数如表一:2.2河南豫港龙泉铝业有限公司第二个系列二十万吨300KA预焙阳极电解槽是沈阳院的第一代300KA预焙槽的改进型,依据第一代槽的运行状况,本系列做了如下改进:首先,下料系统由原常规设计的四点下料变为六点下料;其次,电解槽长侧板外焊接加强散热片;第三,电解槽侧部氮化硅结合碳化硅砖块厚度由75mm加厚为90mm;第四,人造伸腿加高;第五,槽膛加深;第六,超浓相输送管电解槽上未端部位增设排气装置;第七,阴极钢棒与阴极母线的连接采用铜铝复合片压接。

具体主设计参数如表二:2.3河南巩义中孚实业股份有限公司扩建项目采用的是贵阳院设计的单系列十万吨320KA预焙阳极电解槽,该型槽用20组双阳极配置、五点进电、分体式阳极提升机构、下料为四点下料,槽内槽侧部用80mm厚氮化硅结合碳化硅块,电解槽长侧板阴极钢棒孔上部焊有加强散热片,阳极导杆载面为140×140,阴极炭块尺寸为550×700×1600。

350KA大型预焙电解槽低铁铝生产实践[摘要]从加强原辅材料质量控制、优化工艺技术条件,强化管理等方面,介绍了河南神火铝业350ka大型预焙电解槽低铁铝生产实践经验,为大型预焙电解槽原铝质量的管理积累了一定的经验。

[关键词]350ka,低铁槽中图分类号:tu855 文献标识码:a 文章编号:1009-914x(2013)20-0341-01河南神火铝业永城铝厂350ka大型预焙电解槽投产于2005年4月,设计产能为23万吨,为当时亚洲槽型最大,设备最先进的电解槽[1]。

为了提高产品附加值,增加收益,永城铝厂350ka大型预焙电解槽每年需提供低铁铝(铁含量小于0.010%)6万吨,用于生产铝合金。

2012年2月份,由于受原辅材料质量、工艺技术条件、生产管理等方面的影响,350ka系列原铝平均含铁量一度高达0.17%,严重影响了铝合金的生产。

面对此种形势,技术人员通过严格控制原辅材料质量,优化技术条件,加强电解槽维护、加强管理等方式,原铝平均含铁量明显下降,充分保证了铝合金的生产,为企业取得了很好的经济效益。

1.降低原铝含铁量的主要途径严格控制原辅材料质量电解铝所使用的原辅材料中含有多种杂质,原辅材料中的杂质含量直接影响原铝质量。

永城铝厂350ka大型预焙电解槽所用原辅材料主要包括氧化铝、阳极炭块、氟化铝。

近年来,氧化铝的价格持续走高,供应日趋紧张,为了维持生产,企业被迫使用一些质量低劣的氧化铝,氧化铝中的杂质含量超过了国家标准。

同时,阳极炭块供应厂家较多,阳极质量难以很好的控制。

表1为2012年2月份原辅材料的杂质含量以及对原铝质量的影响。

从表1中数据看出,氧化铝中的fe2o3、sio2含量超过了国家一级氧化铝标准,而阳极炭块中fe2o3含量更是高达0.092%。

在无其他因素的影响下,采用以上原辅材料,原铝含铁量就高达0.0607%。

2012年3月起,永城铝厂对所有进厂氧化铝进行化验分析,严把质量关,同时尽量多使用神火铝业自制的阳极炭块。

西安高新机电技师学院2012--2013学年

《大型预焙铝电解生产》课程考试卷

学号姓名分数 .

(一)填空题 32分

1、电解槽预热焙烧的目的是()()。

2、电解槽启动的必要条件是1()

2()。

3、槽膛内形的形成由电解槽体的()和保温条件所决定;常见的

槽膛内形有()槽膛、()槽膛和正常槽膛。

4、阳极更换的原则是1(),

2()在换阳极中,进行捞块操作时有一项“三摸一推”的工作,这里的“三摸”是指()、()和摸邻近残极的情况。

5、电解温度的高低主要取决于(),它又取决于()。

6、400KA 系列电解槽正常生产工艺技术参数:槽工作电压()V、

分子比()、电解温度()度、电解质水平()。

7、槽工作电压是不包括()电压在内的槽电压,控制槽电压实质

是通过增减()来变更电解质电压。

8、熄灭阳极效应的操作控制点是()的稳定和()

的长短。

9、测量两水平的方法是();电解温度的测量工具是()

测量阳极电流分布的目的是();为了解电解槽破损情况,可以测定( )

10、发生针振的根本原因是()。

11、原铝中主要杂质有()和气体杂质()。

12、热槽是()。

13、启槽前做“花叉”实验是检测()的导电情

况。

14、实际阳极更换中,考虑到新阳极导电的滞后性,新极安装位置比残极

()cm。

15、难灭效应是由于()造成的。

常常发生在()、电解质水平低等非正常运行槽上。

(二)、单项选择题 10分

1、预焙槽换阳极采取的方法是按()。

A、自然数顺序法

B、交叉法

C、随机抽样

D、无顺序

2、从电解槽出铝是利用()原理。

A、虹吸

B、负压真空

C、机械

D、重力倾倒

3、电解槽更换阳极操作代号是()

A、 NB

B、RR

C、 RC

D、AC

4、下列病槽中不能影响电流分布的是()

A、热槽

B、压槽

C、针振

D、滚铝

5、电解槽三个平衡不包括下列哪一项()。

A、能量平衡

B、动量平衡

C、物料平衡

D、物理场平衡

6、每1cm极距所对应的电压降,对预焙槽而言一般为()

A、0.2V左右

B、0.3V左右

C、0.4V左右

D、0.5V左右

7、大型预焙铝电解槽极距一般控制在()

A、2.0—2.5cm

B、3.0—3.5cm

C、4.0—4.5cm

D、5.0—5.5cm

8、不能影响阳极消耗速率的是()

A、阳极电压降

B、电流效率

C、阳极电流密度

D、阳极假密度

9、槽子焙烧结束时槽温一般要达到()。

A、400~600℃

B、600~800℃

C、800~950℃

D、950~1050℃

10、用红外测温仪测量槽底钢板温度读取()。

A、最小值

B、最小值

C、平均值

D、一般值

(三)多项选择题 10分

1、铝电解槽预热焙烧常见的方法有:()。

A、铝液预热法

B、焦粒焙烧法

C、石墨粉焙烧法

D、燃料预热法

2、槽膛内型形成的好坏,一般由()状况而定。

A、伸腿形成

B、炉帮厚薄

C、炉底沉淀

D、结壳完整

3、阳极更换过程中的质量控制点有()

A、联系计算机(操控箱)

B、扒料程度

C、捞电解质块

D、新阳极安装精度

4、电解槽平均电压是由()组成

A、槽工作电压

B、槽外母线电压降

C、效应电压

D、阳极效应分摊电压降

5、效应管理中常见的常见的效应有()

A、正常效应

B、滞后效应

C、突发效应

D、低温效应

E、闪烁效应

F、瞬时效应

G、暗淡效应

H、高温效应

(四)判断题(正确的打“√”,错的打“×”)(每题1分,共10分)

1、电解质成分已定,极距越小,热量收入越少,槽温越低,因此低温生产

的措施是降低极距而降温。

()

2、铝水平过高,槽子热损失大,导致电解质温度降低。

()

3、电流效率是实际产量与理论产量之比值。

()

4、消除电解槽针振及电压摆动的方法就是提阳极。

()

5、电解槽启动后应进行高分子比、高温建炉膛。

()

6、电解生产过程中,由于电解质高温挥发,所以分子比会自动上升。

()

7、极距是阳极底掌到阴极上表面之间的垂直距离。

()

8、降低吨铝直流电耗,主要是降低槽平均电压和提高电流效率。

()

9、阳极电压降的高低与槽工作电压升高降低无关。

()

10、电流强度和电压的变化影响电解槽热量收入的变化,铝水平和电解质

水平的高低影响电解质热量支出和热稳定的好坏。

()(五)简答题 28分

1、说出安装分流器的作用以及安装位置

2、简述焦粒被烧启动作业规程

3、电解过程中积累过多的炭渣对生产有哪些危害?在什么时期进行捞炭渣作业?

4、简述如何测量两水平?(包括测量方法、目的、工具、操作步骤)

(六)论述题 10分

1、分析启动后期为建立稳定性好的炉膛采用“五高一低”的工艺技术,而在正常生产期为了提高电流效率采用“四低一高”的技术条件对电解生产的好处。