大型预焙铝电解槽低温低分子比的控制

- 格式:pdf

- 大小:153.51 KB

- 文档页数:3

• 132 •内燃机与配件铝电解低分子比控制过程中若干技术问题探讨刘佳佳(中国铝业兰州分公司电解二厂,兰州730060)摘要:近些年来,随着我国科学技术的不断发展,一些技术已经广泛应用在人们的生活当中,给人们的生产生活方式带来了很大的便捷。

本文对铝电解低分子比控制过程当中的问题进行详细探讨,对其中遇到的一些问题等进行介绍。

因为铝电解技术也是在不断地发展,并且近些年来取得了很高的成就,所以铝电解生产中的优化是十分必要的。

通过研究,希望可以提供对该技术更有效的指导和借鉴帮助。

关键词:铝电解技术;低分子控制;技术问题探究0引言近些年来,铝电解产业发展十分迅速,所以对该技术的研究和强化是科学家们在不断进行的。

科研人员主要通过对铝电解工艺的优化和控制,实现提高效率的目标。

因为铝电解在生产过程当中电解质会发生变化,所以会受到很多因素的影响,而且影响是需要进一步进行解决的,其中对分子比的研究仍然处于探索阶段。

本文就是通过对铝电解低分子比的具体研究,希望可以对该技术的优化带来一定的帮助。

1铝电解低分子比控制要点概论铝电解产业作为近些年来发展迅速的产业之一,对其优化和研究也是在紧锣密鼓的进行当中。

如何对铝电解低分子比进行控制是科研人员近些年来一直在不断探索的。

所谓铝电解低分子比控制,就是指在电解生产过程当中,对低分子比的控制能力和控制调整。

很多年之前,电解生产中主要是以高分子比电解质来进行的。

随后,人们发现采用酸性电解质的优点比之前多一些,可以使效率大大提高,并且降低了电能的消耗。

而近些年来,在对电解质的探索当中发现低分子比的电解质会更大程度地提高效率1|],这样才能减少有害物质的产生,还会对能源的消耗带来一定的降低。

所以,铝电解低分子比控制技术是一个十分重要以及十分优秀的技术。

下面就对铝电解低分子比控制过程当中出现的问题进行分析。

2铝电解低分子比控制过程当中出现的问题首先,铝冶炼的过程当中最多的要求就是铝电解槽在最佳的状态下平稳地进行生产。

浅谈铝电解生产的高效节能和环保当前,国内的铝电解技术其总体效果已经达到国际化水准,可是中国在电解槽内衬应力规划、热平衡规划以及电解制造管理措施方面,同国际先进水平比较,还存在较大的差距。

中国铝电解槽提高产率的潜能比较大,随着国内铝电解技术的日益发展,这个潜力将会慢慢发挥出来,变成国内原铝产能不断增长的关键途径。

标签:铝电解技术;高效;绿色;节能;措施;探析铝电解制造属于高能耗产业,伴随铝电解产业的制造技术不断完成,在当前重大预焙操,电解铝中直流电耗以减少为13000kW·h/t上下,可是相较于理论电耗依旧相差许多,能源使用率很低。

所以,节能减排依旧是当前铝工业的重要研究内容。

再加上资源和能源成本的提高,和对环保要求的日益提升,节能环保理论自然就变成了铝电解工业制造技术控制的焦点。

1.电能效率测算和减少电单耗措施能量效率=(理论电耗÷具体电耗)×100%,假定电解槽电流性能是I,平均电压是V,电流效率是r,理论最小电压是V1,电解时间是t,那么:电能效率=(V1×I×t/V×I×r)×100%=(V1/V×r)×100%由此不难发现:在特定环境下V1是固定的,电能效率和平均电压属于反比凡茜,和电流效率为正比关系。

可以看出,铝电解中电耗的决定因素是电解槽内的平均电压与电流效率。

所以,减少平均电压和提升电流效率均可以实现降低能耗的目标。

2.环保措施近些年,全球各个铝业单位均十分關注环保,采用了许多措施降低铝电解环节出现的温室、有害以及含尘气体对环境的影响,其主要措施是:(1)提升集气率;(2)减小阳极效应指标。

当前,全球先进效果已经减小到了0.01-0.04个/(槽·日),最终目标是0;(3)减少阳极效应时段。

当前全球先进效果阳极效应时段平均时间不大于10s;(4)减少换极时段,提升换极智能化水平;(5)电解槽没有效应开启。

关于350KA电解槽低温控制及平衡的认识涂全在电解生产中热平衡控制的目标,就是铝电解温度控制在合适的低温范围内。

热平衡控制的好坏,又体现在均衡的电解温度上,各种实践表明,电解温度的高低与电流效率的高低有直接关系。

在保证电解槽正常运行的情况下,当电解温度降低10℃,则电流效率提高1﹪左右。

因此,控制好槽温,防止大起大落尤为重要,它对电解槽的影响就好比体温对人体的影响一样,适当低的温度不但可以提高电流效率,而且还可以节省电能、阳极、氟化盐等原材料,但在低温下,电解质对氧化铝的溶解性减弱,炉底容易产生沉淀,且过低的电解温度会在槽底产生一层隔膜,炉底容易发冷,伸腿容易长的过大,形成不规整的炉膛内型,所以要尽量把槽温控制在一个比较合理的范围内,以“温度为轴心,炉膛为根本”尽可能地保持较低的电解温度,只有这样才能保证电解槽的高效、平稳运行。

在电解槽中能量的多少取决于极距,在极距恒定在一定范围内的时候,保持物料平衡与能量平衡至关重要,也就是保持进入电解质中的氧化铝要与电解反应所消耗的氧化铝量相等,输入电解槽的热量等于电解槽支出的热量。

然而,物料的不平衡极大地影响了热的不平衡,归根到底还是电解温度的控制及能量的平衡。

实现低温铝电解生产的目的是提高电流效率,降低电耗。

虽然影响电流效率的因素很多,但是最直接的因素是电解温度。

只要改变电解质组成和氧化铝的品质及相应的生产技术,便可实现低温生产。

以做好两大平衡为前提,尽可能降低电解温度是铝电解工业追求的目标,主要在以下几个方面进行改善:(1)继续降低分子比,使电解温度降低。

(2)使用添加剂,改善电解质成份,降低电解温度的同时提高电导率,找到适合低温电解质组成。

(3)积极发展新技术,采用新型结构电解槽,强化电流、强化电解质循环,消除阴极结壳。

(4)惰性电极与低温电解质相结合,以节省电能,提高电流效率,改善作业环境,降低生产成本。

因此,只要我们将槽温控制在一个合理的波动范围内,提高电流效率还是比较容易的。

翥霎弘渊一躲大型预焙槽节能措施曲士民祝元兵朱跃强葛贵军(内蒙古霍煤鸿骏铝电有限责任公司内蒙古霍林郭勒029200)【摘要]分析和讨论节能降耗重要性和紧迫性,通过降低平均电压和提高电流效率可以实现节能降耗目的.结合实践详细论证如何通过降低平均电压的各项组成电压降低平均电压以及通过技术条件管理和提升电流等措施提升电流效率以达到节能降耗的目的.【关键词]电解槽节能降耗生产管理中围分类号:T卜9文献标识码:A文章编号:1671--7597(2008)0510078--01铝电解是高耗能行业,随着国家对电解铝行业用电优惠政策的取消和能源、原材物料价格的上涨,以及对环保要求的进一步提高,节能降耗成为电解厂生产技术管理和降本增效的关键点。

对铝电解生产者来说,市场是我们左右不了的,要想实现利润最大化,只能从生产管理出发,把降低直流电单耗作为努力的方向,才能在市场中站住脚。

一、直流电单耗计算及■低可采取措麓w直:U均I t/cIt q=u均/c n=2980×U均/I I I(kW h/t)式中U均为平均电压,n为电流效率。

由公式可以看出,降低直流电单耗可以从降低平均电压和提高电流效率实现,下面就此两个方面结合生产实践进行讨论。

二、■低平均电压u均=u槽+u母线-I-U效式中:u槽为槽工作电压,U母线为槽周母线电压降,u效为效应分摊电压。

槽周母线压降大小主要和母线质量及焊接质量有关,基建完成后,成为定值。

(一)降低槽工作电压措施u槽=u阳-I-U质+u极化+u阴式中:u阳为阳极压降,u质为电解质压降,u极化为分解与极化电压,u阴为阴极压降。

分解与极化电压在生产槽上只随A1203浓度稍有变化,由于生产中A1203浓度变化很小,可视分解与极化电压为常数。

1.阳极压降阳极压降由阳极自身压降、导杆与母线间的铝一铝接触压降,阳极与电解质接触压降组成。

阳极自身压降的降低除了通过加强阳极焊接、浇注质量管理外,还可以通过增大钢爪组数从而达到增大导电截面积及使用节能钢爪来实现。

大型预焙铝电解槽焙烧的过程控制与方法来源:铝博士2013-03-06 15:33 阅读次:86信息来源:全球铝业网更多信息请参考摘要:简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤。

简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤,干法启动及湿法启动的工艺技术对比,分析了焙烧预热启动时影响铝电解槽寿命的诸多因素,在焙烧预热启动过程中所采取的预焙铝电解槽早期破损的措施。

关键词:电解槽;铝液焙烧;焦粒焙烧;干法启动;湿法启动1 概述现代大型预焙铝电解槽的焙烧启动,国内近几年新建电解铝厂大多采用铝液焙烧启动和焦粒焙烧启动两种方法,尤其是焦粒焙烧启动,目前更是各新建电解铝厂广泛使用的焙烧预热工艺技术,它较铝液焙烧启动预热时间短、温度梯度不大,可弥补槽内衬及材料质量问题的缺陷等优点,但是,也有它的不足之处,那就是较铝液焙烧启动操作复杂,技术条件要求高,阴极电流分布不均匀,电解质含碳量过高,能耗增加。

还有两种焙烧启动方法就是石墨粉焙烧启动技术方法和气体焙烧启动技术方法。

前者价格太高,造成费用增加,操作复杂(此法国内仅丹江铝厂在114.5kA铝电解槽的启动中使用过),后者易氧化碳块,用于启动的设备复杂,操作难度大,所以,这两种方法很少被铝电解生产厂家采用。

铝电解槽的预热焙烧启动是影响槽寿命的重要因素之-,而槽寿命又直接影响到铝电解的生产成本的稳定,尤其是对大型预焙铝电解槽的焙烧启动。

但是,无论采用那种技术方法,几乎都难以避免使阴极碳块及内衬产生裂纹或孔隙,可是,不让铝液浸入裂纹和孔隙是可以避免的,焦粒焙烧启动方法就具有这种优点,在白银铝厂应用较早,近年来才在国内新建铝厂及自焙槽改造的预焙槽厂家陆续广泛采用。

2 铝电解槽焙烧启动技术如何延长大型预焙铝电解槽的内衬寿命,是国内铝业界研究的重要课题,国内当前预焙铝电解槽内衬寿命比国外预焙铝电解槽内衬寿命要短2~3年,影响电解槽内衬寿命的因素很多,可分为设计、筑炉、材料、焙烧启动、生产管理五个方面,而其中焙烧方法的选择可以说是影响铝电解槽寿命的关键环节。

2、预焙铝电解槽的焙烧、启动及非正常期管理新建或大修后的铝电解槽在进入生产前,要经过焙烧与启动过程。

而从启动结束到转入正常生产,还需要一定的过渡时期。

这一时期称之为非正常期.所谓焙烧(对于预焙槽而言,又称为预热),就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高,实现下列目的:①使阴极炭块间和槽周边的扎糊烧结焦化,与阴极炭块形成一个牢固的整体;②烘干阴极内衬,并逐步将槽膛温度提高到接近电解温度(900℃以上),为启动电解槽做准备。

所谓启动,就是使电解槽在联通了系列电流的状态下,形成发生电解反应所需具备的基本技术条件,包括形成一定高度的电解质熔体和铝液,并使铝电解槽的主要技术参数(极距、槽电压、槽温、电解质成分、氧化铝浓度等)进入到电解所需的范围之内。

启动后的非正常期是使铝电解槽逐渐建立正常的生产技术条件的过渡时期。

在这一时期,电解槽由启动初期的高槽温、高槽电压、高电解质水平、高分子比逐渐走向正常水平,并在槽膛四周逐渐形成由α-Al2O3与冰晶石组成的固态结壳,建立起规整、稳定的槽膛内形,从而建立起理想的热平衡(能量平衡)与物料平衡.电解槽的焙烧启动虽然只有短短的几天,但对电解槽启动后的工作状态产生重大影响,尤其是对电解槽的寿命产生决定性的影响。

非正常期的长短视不同的槽型、运行条件与技术方案在1~3个月之间,该时期管理好坏也直接关系到电解槽能否顺利转入正常生产,而且对电解槽寿命产生巨大影响。

焙烧启动与非正常期管理不当,很容易造成阴极破损、漏槽事故,或者会使电解槽先天不足,终身病态。

因此,许多学者的论述均提醒对铝电解槽的焙烧、启动与非正常期管理给予足够重视[1-3]。

2。

1 焙烧铝电解槽焙烧方法可以分为两大类,一类为电焙烧法;另一类为燃料(燃气、燃油)焙烧法(又称外加热法).根据发热电阻物料的不同,电焙烧法又分为:①铝液焙烧法,即用铝液作电阻体的电焙烧法;②焦粒(或石墨粉)焙烧法,即用焦炭颗粒或石墨粉作电阻体的电焙烧法。

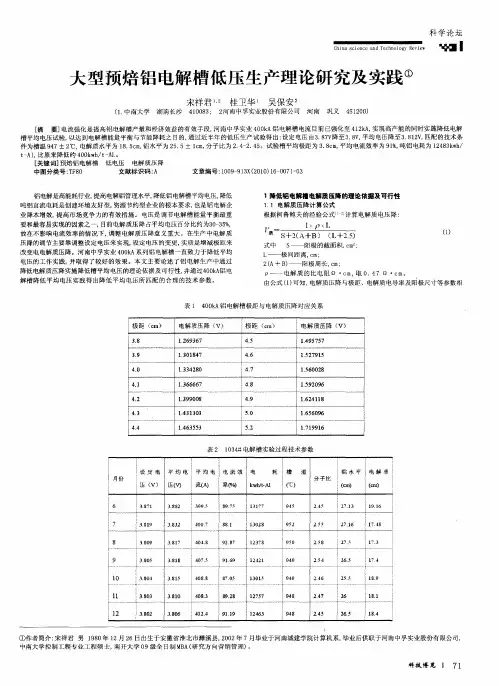

300kA铝电解槽分子比控制及降低AlF3消耗的措施摘要:综述300kA电解槽分子比的选择原则和向电解槽添加氟化铝应注意的事项及在电解生产过程中氟化铝过量消耗的因素和降低氟化铝用量的措施。

关键词:槽温分子比氟化铝前言铝电解生产过程中,低分子比电解质对提高电流效率有利,有研究表明,过剩的AlF3增加2%,电流效率提高1%。

但是随着分子比的降低,氧化铝的溶解性降低,电解质的导电能力减弱,从而影响电流效率的提高,所以,铝电解生产中不能一味追求低分子比生产。

氟化铝是电解生产过程中消耗量最大的添加剂,某厂吨铝氟化铝单耗在16kg 左右,而其它一些好的公司吨铝氟化盐单耗可以做到13kg以下。

因此分析铝电解生产过程中导致AlF3消耗量大的原因,并采取有效措施降低AlF3消耗量具有重要意义。

1分子比的控制1.1分子比的选择在现代铝工业上,大多数采用强酸性电解质生产,氟化铝和碳酸钠是改善分子比和调节槽温的主要材料,碳酸钠主要用于电解槽启动初期建立牢固的炉帮和处理异常槽使用,正常生产过程中主要通过添加氟化铝来改善电解质成分,降低电解质初晶温度和分子比,低温、低分子比电解质有利提高电流效率。

有研究表明,过剩的AlF3增加2%,电流效率提高1%。

随着分子比降低,电解质的初晶温度降低,电解温度也随着降低,电流效率提高,但是随着分子比的降低,氧化铝的溶解性降低,电解质的导电能力减弱,电阻增大,在槽电压设定不够的情况下,相当于降低电解槽的极距,电解槽的稳定性变差,从而影响电流效率的提高,阴极内衬吸收钠量增加,进而还会影响电解槽寿命;另一方面分子比越低,AlF的3挥发性越强,如果烟气净化系统回收氟化盐效果不好,将导致氟化盐损失增大。

所以,铝电解生产中不能一味追求低分子比生产,而要根据管理水平、氧化铝质量、槽型以及计算机控制水平等情况选择适宜的分子比,并通过各种技术手段和措施调节使分子比长期保持在规定范围内确保电解质工作性能良好。

低温铝电解温度的选择与控制周朝晖1曹阿林2刘新奇1(1.河南工业大学;2.中国铝业河南分公司)摘要介绍了在对85kA低温铝电解槽进行低温电解工艺改造工程中,通过对初晶温度和过热度的研究来选择电解温度,通过对电解质分子比进行调整来控制电解温度的原理和方法关键词铝电解槽低温电解分子比TE MPERATURE SELECTI ON AND CONEROL OF LOW TEMPERATUREALU M I N IU M ELECTROLY SISZhou Zhaohu i1C ao A li n2L i u X i nqi1(1.H enan U n i versity o f T echno l ogy;2.H enan Branch Chi na A l u m i n i u m)AB STRACT T he paper i ntroduce t he lo w temperat u re techno logy o f a l u m i n i u m electro l ys i s i n the85kA probaded ce l,l study and e l ect the te m pe rature,study the m o l ecular rati o of t he l ow temperature e lectrolyte and from t he princ i p l e and the m ethod to contro l t he te m perature.K EY WORDS a l u m i n i u m e lec tro lysis ce ll l ow temperature e lectrolysis mo lecu lar ra ti o0前言低温铝电解生产工艺具有提高电流效率、节省电能、延长电解槽寿命、有利于使用惰性材料电极和绝缘内衬等优点,成为当今世界铝电解工业发展的一个方向。

浅析180kA大型预焙铝电解槽低分子比下的热平衡特性与控

制

任清华

【期刊名称】《有色冶金节能》

【年(卷),期】2009(024)001

【摘要】本文对铝电解槽热平衡进行了理论分析,通过测定添加一定量的氟化铝后铝电解槽的分子比、过热度和槽帮厚度等数据,揭示了分子比与热平衡的关系,讨论了热平衡与分子比的控制方法,提出了对热平衡控制策略进行改进的思路.

【总页数】4页(P37-40)

【作者】任清华

【作者单位】中铝青海分公司第一电解厂,青海,大通,80108

【正文语种】中文

【中图分类】TF821

【相关文献】

1.降低180KA预焙铝电解槽吨铝阳极毛耗的途径 [J], 鲁文欣

2.大型预焙铝电解槽低温低分子比的控制 [J], 王丽

3.阻流节能技术在180kA预焙铝电解槽上的实践 [J], 张国林; 郭刚

4.大型预焙铝电解槽噪音值的控制与管理浅析 [J], 王超;杜天锋;郑宇

5.180kA预焙铝电解槽氧化铝下料点均匀分布技术改造实践 [J], 祝可武

因版权原因,仅展示原文概要,查看原文内容请购买。

关于大型预焙电解槽过热度控制的探讨摘要:在国际上,有的电解工作者提出了对铝电解槽的过热度的控制,而且取得了不错的效果,国外许多先进铝厂电解槽过热度控制在8—10℃,效率达到95%以上,而我国对过热度的控制还不够重视,一般控制在15—20℃,本文针对过热度控制的要点,详细控讨了怎么样通过调整物料平衡和热平衡控制好过热度。

关键词:过热度初晶温度电解质成分极距热平衡物料平衡一、我国工艺技术控制现状从我国引进日轻160KA大型电解槽后,逐步开发了“四低一高”的铝电解生产工艺制度,并为现代电解槽工艺技术管理所广泛采用。

“四低一高”也就是低电解温度,低分子比,低AE系数、低氧化铝浓度,高极距。

随着电解槽设计软件的不断开发更新,电解槽的磁场设计得到了很好的改善,所以现在也有“五低一高”的理论,也就是低电解温度、低分子比、低AE系数、低氧化铝浓度和低铝水平,高极距。

无论“四低一高”还是“五低一高”工艺制度,都是要求用尽可能低的电解温度实现的高的电流效率。

低温电解一直指导着我们的生产,有些文献报道,电解温度每降低10℃,可使电流效率提高1%~2%。

实验研究表明,降低电解温度会使电流效率连续升高,然而,过低的电解温度容易在槽底产生沉淀和造成槽膛不规整,易引发槽子不稳定,从而影响电流效率,造成能耗的增加。

而且从目前的电解质体系来说,要想达到低温电解且保持电解过程稳定高效进行,还有待改善电解质成分,不断优化电解质体系。

二、过热度控制的提出国际著名的铝冶金专家Haupin对大量的电流效率数据的统计分析表明[1],电解槽的电流效率更依赖于过热度,而不是电解质温度。

在国际上,有的电解工作者提出了对过热度的控制,国外有的大型电解槽过热度控制在8—10度,而且取得了不错的效果。

过热度是电解质温度与电解质初晶温度之差,我国一般控制在15—20度左右,一直以来我们对过热度的控制并没有引起足够的重视。

下表是法国彼斯涅电解槽的一些技术数据情况统计表:从上表可以看出,尽管电解质的初晶温度高,但只要控制好电解质的过热度,仍能得到很高的电流效率,这也是我们提出对电解质过热度控制的原因,从电解发展情况来说,以后控制好电解质的过热度,可能会是电解槽大幅提高电流效率的突破点。

第二部分检测题(1)姓名: 学号:一、判断题(共20分,每题2分)()1.由于磁场的作用会导致铝液在槽内倾斜,使槽极距高低不一致。

()()2.铝水平和电解质水平的高低影响电解质热量支出和热稳定的好坏。

()()3.正常生产中,阳极效应可以通过计算机提前预报。

()()4.电解槽的铝水平偏高会使电解槽的炉温下降。

()()5.电解温度一定大于电解质的初晶温度。

()()6.电解槽在正常生产时,电解质分子比自动降低。

()()7.新阳极安装时底掌的位置应与残极的底掌位置高度保持一致。

()()8.电解槽在加料的时候氧化铝浓度降为零。

()9.难灭效应是由于电解质不清洁造成的。

()10.阳极效应对铝电解生产利大于弊。

二、选择题(共20分,每题2分)1.在计算机控制的中间下料电解槽上,电解质中氧化铝浓度一般控制在()。

A.1.5%以下B.1.5~3.5%C.3.5~5.5%D.6.0~8.5%2.某系列电解槽总共200台,当日发生阳极效应30台,那么当日系列效应系数为()次/日·台。

A.0.60B.0.32C.0.25D.0.153.当代大型预焙槽的分子比一般控制在()。

A.1.5~2.0B.2.0~2.4C.2.5~2.8D.2.8~3.04.新极装好后覆盖一定厚度的氧化铝,不能起到的作用是()。

A.防止阳极氧化B.加强保温C.提高电能效率D.增加铝产量5.预焙槽换阳极采取的方法是按()。

A.自然数顺序法B.交叉法C.随机抽样D.无顺序6.新换的阳极一般经过()导电量可以达到正常值。

A.24hB.三天C.一周D.两到三周7.阳极效应产生的根本原因是()A.电解质水平降低B.氧化铝浓度降低C.分子比升高D.槽电压波动8.分子比升高的主要原因是()A.AlF3的损失B.NaF的损失C. Al2O3浓度降低D. Al2O3浓度升高9.引起突发效应发生的原因不包括()A. 电解槽趋于冷行程B. 加料系统故障C. 电解槽趋于热行程D. 槽内料不足10.抬母线是由于()A.母线有效行程有限B.阳极导杆长度有限C.极距过大D.电解质水平低三、不定项选择题(共15分,每题3分)1.电解槽电解质水平取决于A.电解槽容量B.母线配置C.下料方式D.类型E.操作制度F.铝水平2.铝电解生产过程中,需要对电解槽补充()A.氧化铝B.冰晶石C.氟化铝D.氟化镁E.阳极炭块F.阴极炭块3.阳极的更换周期与哪些因素无关()A.阳极的有效高度B.阳极炭块密度C.电流强度D.电流效率E.阳极电流密度F.阴极电流密度4.关于两水平对电解槽运行的影响,说法不正确的有()A.电解质水平高,电解槽的热稳定性好B.电解质水平过高,可能会引起阳极长包现象C.铝水平高,电解槽的散热量大,可能会使电解槽底发冷D.铝水平低,受到磁场的影响小,电压比较稳定E.电解质水平一般是相应于铝水平而保持的F.两水平的确定受电解槽槽膛深度限制5.分子比会影响()A.电解质初晶温度B.电解质导电性C.钠的析出D.电解质的挥发性E.铝的损失F.电流效率四、综合题(共45分)下图为某电解槽阳极更换顺序,结合图3回答下列问题。

电解温度与分子比的生产控制、前言电解质温度与电流效率有直接的关系。

在维持正常电解生产的前提下,电解质温度升高则电流效率降低。

根据专家的测定,在其它技术条件相同的情况下,电解质温度降低10C,电流效率可平均提高1—1.5 %。

电解温度的高低主要决定于:极距、电解质分子比、铝液高度和换极、下料、边加工、出铝、阳极效应等无规则事件的发生。

电解槽型和生产工艺的不同是影响分子比控制效果的决定因素,电解槽的生产运行中,氟盐的添加、分子比高低的控制对电解质温度即电解槽热平衡的破坏,以及分子比稳定控制对槽况平稳和电流效率的影响是非常直接,非常重要的。

二、电解质分子比与电解温度的关系铝电解的分子比(NaF和AIF3的摩尔比)是在电解铝生产中需要进行控制的重要工艺参数。

传统电解铝工艺采用以高分子比(2.5 —2.7 )为特征的工艺技术条件,分子比可在较大的范围内变化,因此对分子比的控制没有严格的要求,当然电解质的温度一般都在950-- 970C。

电解槽的电流效率一般也较低。

随着电解铝工艺技术的不断改进和提高,电解质的分子比降低2.1 —2.3 ),电解温度进一步降低,铝电解生产的电流效率不断得到提高。

因此电解温度与电解质分子比的关系及其范围的相对稳定保持,已成为工艺技术人员和生产管理人员的新课题。

电解质分子比调整对电解温度的影响,主要表现为分子比降低电解温度降低,分子比升高电解质温度升高。

对生产而言,当电解槽走向热行程时,我们一般通过槽温升高的变化量来决定氟化铝的添加量,当电解槽走向冷行程时,我们则通过槽温降低的变化量来决定氟化铝的减少量。

三、低分子比电解温度的选择温度对电流效率的影响可解释如下。

温度高时(超过950C), 铝在电解质中的溶解度增大,由于电解质粘度变小,流动性变好,使电解质循环加剧,这二者都使电流效率低。

温度低时(920C)电解质的粘度加大,密度增加,粘度大不但使电解析出的铝与电解质分离困难,铝的氧化损失机会增加,而且使氧化铝在电解质中的溶解度下降,从而导致电流效率下降,且使炉底氧化铝沉淀过多,影响生产,使槽况恶化,电流效率下降。

350KA大型预焙铝电解槽电解质水平的管理【摘要】随着大型预焙电解槽设计理念的变化及在节能减排的新工艺生产控制下,电解槽电解质水平的管理也在发生变化,本文结合350KA电解槽电解质水平管理的实践,总结了大型电解槽电解质水平的合理范围。

【关键词】大型预焙电解槽;电解质水平Management of electrolyte level in 350KA large prebaked cell for aluminum-reductionWANG Zheng-Rong【Abstract】With the large pre-baked cell design changes and new technology production control in energy saving with emissions Reducing ,the Management of electrolyte level is changing. In this paper, a reasonable range of electrolyte level management was summarized by the combination of 350KA cell electrolyte level management practice.【Key words】Large prebaked cell;Electrolyte level0.前言近年来由于铝成本结构受宏观因素影响,铝电解槽在向大容量、高效、节能型预焙槽技术方向发展。

在生产管理方面国内铝行业普遍应用了各种节能降耗的新技术。

电解质体系作为“电解槽的血液”直接影响着电解槽能量平衡与物料平衡。

本文主要针对电解质水平在节能降耗技术应用下的控制标进行了探讨。

1.电解质水平对电解生产的影响1.1水平电流电解质层是极化反应区域,电解质中炭渣含量,阳极气体含量,氧化铝浓度等因素与电解槽水平电流相关。

320KA大型预焙电解槽节能技术的探索一、前言近两年,随着电力日益的紧张和国家宏观调控的实施,2005年电解铝市场一度低迷,降低吨铝生产成本是每个电解铝企业追求的目的。

而电解铝生产是一个高耗能企业,如何降低吨铝电耗是每一个企业进行探索的聚焦点,中孚实业公司根据在生产中对设计中和生产中实际电压的对比和分析,通过采取一系列的技术措施,对生产中阳极压降、阴极压降和效应分摊电压的不断调整和下降,在保证生产平稳的前提下,逐步降低生产中的平均电压和提高电流效率,最大地实现节能降耗,目前使直流电耗降低到13000kwh/T-Al以下,接近国内较好的经济技术指标,从而实现320kA电解槽的高效、低耗经济运行。

二、降低铝电解生产中电能消耗的途径根据吨铝电耗公式W实=2.98V平均/η电流而知,吨铝电耗与电解槽平均电压成正比,与电流效率成反比的关系,所以降低平均电压和提高电流效率均能降低吨铝电耗,其中直流电耗的潜力巨大,有很大的节能空间。

三、提高电流效率的探索在设计定型的电解槽上,影响电流效率的主要因素有两大方面,即工艺参数和操作管理因素。

工艺参数即生产中各项技术条件,如电解温度、电解质成分,电解质水平和铝水平等,操作管理因素即指各项操作的质量,实现和维持良好的技术条件的能力等。

要想获得较高的电流效率,必须从这两大方面入手,作细致的工作。

1.320kA预焙电解槽低分子比的探索采用低分子比操作是目前大型预焙电解槽的共同追求的方向,在电解生产过程中,随着分子比的降低,电解质导电性能有所减弱,电阻率有所增大,电解质对氧化铝的溶解性有所减弱,但是它可以增大铝液与电解质间的界面张力,降低铝的二次反应损失,使电解质的初晶温度降低,电解质的流动性良好,这样可以明显提高电流效率。

公司320kA电解槽在分子比的探索上和电解槽的工作电压、氧化铝下料量、槽温、两水平等技术条件进行了多次的研究和探索,也走了不少弯路,不断寻找适宜于生产的分子比,通过不断的摸索,目前分子比保持2.2-2.4之间,保持了适宜的过热度和稳定的槽温。