导向机构

- 格式:doc

- 大小:313.00 KB

- 文档页数:3

机械导向机构的要求、分类和设计要点导轨主要由两部分组成,在工作时一部分固定不动,称为支承导轨(或导轨),另一部分相对支承导轨作直线或回转运动,称为动导轨(或滑座)。

1.导轨的基本要求(1)导向精度是指动导轨沿支承导轨运动的直线度或圆度。

影响它的因素有:导轨的几何精度、接触精度、结构形式、刚度、热变形、装配质量以及液体动压和静压导轨的油膜厚度、油膜刚度等。

(2)耐磨性是指导轨在长期使用过程中能否保持一定的导向精度。

因导轨在工作过程中难免有所磨损,所以应力求减少磨损量,并在磨损后能自动补偿或便于调整。

(3)疲劳和压溃导轨面由于过载或接触应力不均匀而使导轨表面产生弹性变形,反复运行多次后就会形成疲劳点,呈塑性变形,表面形成龟裂、剥落而出现凹坑,这种现象就是压溃。

疲劳和压溃是滚动导轨失效的主要原因,为此应控制滚动导轨承受的最大载荷和受载的均匀性。

(4)刚度导轨受力变形会影响导轨的导向精度及部件之间的相对位置,因此要求导轨应有足够的刚度。

为减轻或平衡外力的影响,可采用加大导轨尺寸或添加辅助导轨的方法提高刚度。

(5)低速运动平稳性低速运动时,作为运动部件的动导轨易产生爬行现象。

低速运动的平稳性与导轨的结构和润滑,动、静摩擦因数的差值,以及导轨的刚度等有关。

(6)结构工艺性设计导轨时,要注意到制造、调整和维修方便,力求结构简单,工艺性及经济性好。

(7)对温度的敏感性导轨在环境温度变化的情况下,应能正常工作,既不“卡死”,也不影响系统的运动精度。

导轨对温度变化的敏感性,主要取决于导轨材料和导轨配合间隙的选择。

2.导轨的分类常用的导轨种类很多,按其结构特点可分为开式导轨(借助重力或弹簧弹力保证运动件承导面之间的接触)和闭式导轨(只靠导轨本身的结构形状保证运动件与承导面之间的接触);按其接触面的摩擦性质可分为滑动导轨、滚动导轨、流体介质摩擦导轨等。

(1)滑动导轨导轨工作面的摩擦性质为滑动摩擦。

如图2—36所示,图a为普通导轨,图b为液体静压导轨。

带锯条导向机构原理

带锯条导向机构是带锯机床上的一个重要部件,主要用于控制和引导锯条的运动方向,保证锯条在工作过程中的稳定性和精确性。

带锯条导向机构的工作原理主要体现在以下几个方面:

1. 导向轮:带锯条导向机构中一般包含有导向轮,其主要作用是引导和控制锯条的运动方向。

锯条在工作过程中,会在导向轮的引导下进行往复运动,从而实现对工件的切割。

2. 压力角:在带锯条导向机构中,锯条与导向轮之间形成一定的压力角。

这个压力角的大小直接影响到锯条的切割效果。

当压力角适中时,锯条可以保持稳定的切割状态,提高切割效率和精度。

3. 张力调节:带锯条导向机构还具有调节锯条张力的功能。

通过调整导向机构中的弹簧或液压装置,可以改变锯条的张力,使其保持在合适的切割状态。

4. 防振装置:为了减少切割过程中产生的振动,带锯条导向机构还会配备防振装置。

这些装置可以有效吸收锯条在高速运动中产生的振动,保证切割过程的稳定性。

5. 冷却系统:由于带锯条在切割过程中会产生大量热量,因此带锯条导向机构还会配备冷却系统,通过喷射冷却液的方式,降低锯条的温度,防止过热导致的锯条损伤或工件变

形。

总的来说,带锯条导向机构通过上述各种机制,保证了锯条在切割过程中的精确性和稳定性,从而提高切割质量和效率。

注塑模具中导向机构的设计原则说到注塑模具的导向机构,很多人可能第一反应就是“导向什么东西啊?”导向机构可不是个儿戏,它在模具中的角色可重要着呢!简单来说,导向机构就像是模具里的“交通警察”,它负责确保各个部件在开合的时候都能乖乖排好队,避免互相碰撞、卡住。

想象一下,如果没有导向机构,那模具的两部分对接时,岂不是像两辆车对撞,最后都变成一堆废铁了。

别说,导向机构在注塑模具中就是那么“稳如老狗”,默默地承担着这个“守护者”的角色。

那说到设计原则,咱就得从基础说起。

导向机构的设计得简洁、有效。

要知道,复杂的设计往往带来更多的麻烦。

你想啊,要是导向机构设计得过于复杂,不仅生产起来麻烦,日后维护起来也是一场大灾难。

想想看,设计一个结构简单、使用起来又可靠的导向机构,才能保证模具长久稳定地工作,减少后期的维修工作。

好比咱们买车,车上那一堆花里胡哨的配件看着炫酷,但一旦出了问题,修起来真心麻烦。

还不如简简单单的车型,能跑就行。

导向机构得具备足够的强度。

别看它看起来不起眼,实际上,导向机构承受的压力可不小!毕竟它得承受模具的开合、冲击,最重要的是它得承受注塑过程中高温高压带来的挑战。

如果强度不够,岂不是一碰就弯,或一用就坏?所以,这个地方的材料选择尤为重要。

一般来说,设计师会选用合金钢等高强度材料,确保导向机构在高压、高温环境下也能保持稳稳的状态。

再有一个非常重要的原则,那就是耐磨性。

大家都知道,模具一开一合,重复操作频繁,导向机构得经得起反复的摩擦。

那种脆弱的材料,可能用了两天就出现了磨损,时间一长,模具就开始跑偏了。

所以,为了确保导向机构的耐久性,设计师在选择材料时也会特别注意那些具备良好耐磨性的合金,甚至会加上一些涂层,像镀铬啥的,来增加表面的硬度,避免快速磨损。

然后呢,导向机构的精度也很关键。

你想象一下,模具的各个部件位置稍有偏差,就可能影响到产品的精度。

尤其是对于那些要求特别高的塑料制品,如果导向机构没有把位置“盯住”,一切就乱套了。

导向机构的设计原则导向机构的设计原则是指在设计一个机构或组织的时候,需要遵循的一些基本原则。

这些原则可以帮助机构更好地实现其使命和目标,提高工作效率,增强内部协作,提升员工士气,增强竞争力等。

在设计导向机构时,需要考虑以下几个方面的原则:要确保机构的目标明确。

导向机构的设计应该始终以机构的使命和目标为中心。

这意味着所有的决策和行动都应该围绕着实现这些目标展开,确保机构的方向清晰明确,避免偏离初衷。

要注重机构内部的沟通与协作。

一个良好的导向机构应该能够促进内部各部门之间的沟通与协作,确保信息的流通和共享,避免信息孤岛的现象。

只有通过高效的沟通与协作,机构才能更好地协调资源、提高工作效率、减少冲突,实现更好的绩效。

第三,要注重员工的参与与激励。

员工是机构最重要的资产,他们的参与和激励是机构成功的关键。

因此,导向机构的设计应该能够激励员工的积极性,提高员工的工作满意度和忠诚度,鼓励员工参与决策和提出建议,为机构的发展贡献力量。

导向机构的设计还要注重机构的管理与监督。

一个良好的导向机构应该建立科学的管理体系,确保各项工作有序进行,避免出现混乱和冲突。

同时,要建立有效的监督机制,对机构的运作进行监督与评估,及时发现问题并加以解决,确保机构的健康发展。

要注重机构的学习与创新。

导向机构的设计应该鼓励机构不断学习与创新,不断提升自身的竞争力和适应能力。

只有不断学习和创新,机构才能跟上时代的步伐,应对外部环境的变化,实现可持续发展。

设计导向机构的原则是多方面的,需要综合考虑机构的使命与目标、内部沟通与协作、员工参与与激励、管理与监督以及学习与创新等方面。

只有在这些原则的指导下,机构才能更好地实现自身的发展目标,提升自身的竞争力,实现可持续发展。

希望以上内容对你有所帮助。

LOGO

6.3.1 合模导向机构

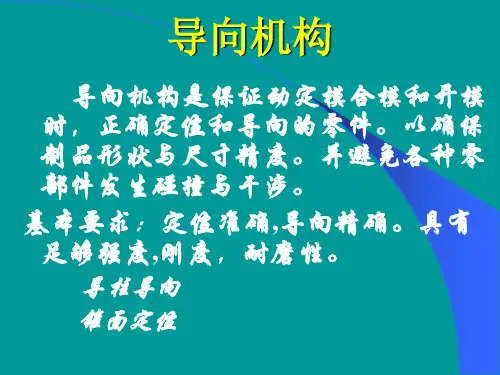

导向机构的功能

•定位:避免装配时方位搞错,保证型腔和型芯的同轴度,避免因为位置偏移而引起塑件壁厚不均。

•导向:动定模合模时,首先导向机构接触,引导动定模正确闭合,避免凸模或小型芯先进入型腔,以保证不损坏成型零件。

•承受一定的侧压力

导柱导向机构

生产批量不大的模具,可以不用导套

带头导柱GB/T4169 .4

大批量生产,高精度导向的模具

有肩导柱GB/T4169.5

导柱导向机构

直导套GB/T4169.2

带头导套

GB/T4169.3-1984

导柱导向机构

a.长度:导柱必须比凸模端面的高度高出6~8mm;

b.固定方式:常用轴肩固定

c.布置:直径相同的导柱的不对称布置,或对称布置但导柱直径不等;

锥面定位机构

•塑料注入型腔的过程中会产生单向侧压力,当侧压力很大时,不能单靠导柱来承担,需要增设锥面定位装置。

•用于大型,深腔,精度要求高的塑件,特别是薄壁容器,偏心塑件,防止较大单向侧压力,避免导柱导套卡死。

锥面定位机构

形式:角度:5~20

度,高度>10mm

配合:用加淬火零

件,或两锥面在零件

上直接配合。

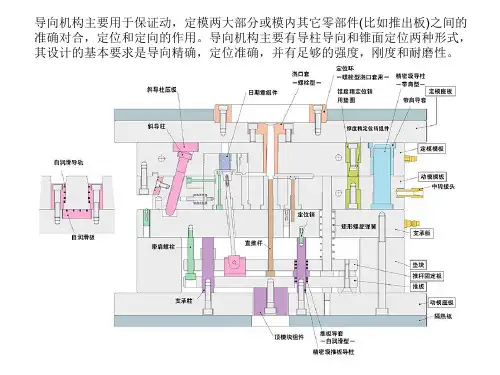

导向与定位机构的设计为了保证注射模具准确合模和开模,在注射模具中必须设置导向机构。

导向机构的作用是导向、定位,以及承受一定的侧向压力。

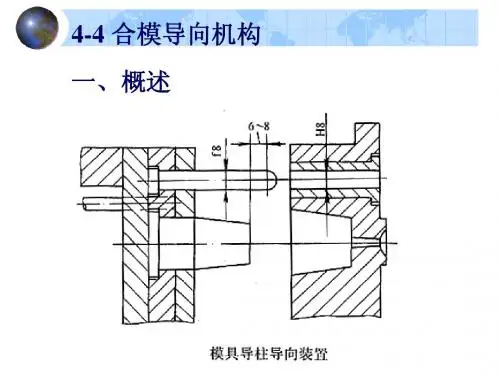

一、导柱导向机构模具导柱导向机构如图1所示。

图中所示为导柱、导套结构,适用于精度要求高、生产批量大的模具。

对于小批生产的简单模具,可不采用导套,直接与模体间隙配合。

同时在设计导柱和导套时还应注意以下几点。

①导柱应合理地分布在模具分型面的四周,导柱中心至模具外缘应有足够的距离,以保证模具的强度。

②导柱的长度应比型心(凸模)端面的高度高出6~8mm,以免型心进入凹模时与凹模相碰而损坏。

图1 模具导柱导向机构③导柱和导套应有足够的耐磨度和强度,常采用20低碳钢经渗碳0.5~0.8mm,淬火48~55HRC,也可采用T8A碳素工具钢,经淬火处理。

④为了使导柱能顺利地进入导套,导柱端部应做成锥形或半球形,导套的前端也应倒角。

⑤导柱设在动模一侧可以保护型心不受损伤,而设在定模一侧则便于顺利脱模取出塑件,因此可根据需要而决定装配方式。

⑥一般导柱滑动部分的配合形式为H8/f8;导柱和导套固定部分配合为H7/k6;导套外径的配合为H7/k6。

⑦一般在动模座板与推板之间也设置导柱和导套,以保证推出机构的正常运动。

⑧导柱的直径应根据模具大小而决定,可参考标准模架数据选取。

二、精定位装置对于精密、大型模具,以及导向零件(如导柱)需要承受较大侧向力的模具,在模具上通常要设计锥面、斜面或导正销精定位装置。

1.锥面精定位如图2所示,锥面配合有两种形式,一种是两锥面之间有间隙,将淬火镶块6镶于模具上(见I放大图),使之和锥面配合,以制止偏移;另一种是两锥面直接配合(见图2右下图),这时两锥面都要经淬火处理,角度5°~20°,高度要求大于15mm。

锥面的开设方向也应注意,如图3所示。

如图3(a)所示的形式采用凹模模块环抱型心模块,这不合理,因为在注射压力的作用下凹模模块会有向外胀开的可能,导致在分型面上形成间隙;如图3(b)所示的形式由型心模块环抱凹模模块,使得凹模模块受力时无法胀开,为合理的形式。

导向机构的设计原则导向机构是指在机械系统中用来指导运动的装置,其设计原则是为了确保机械系统能够稳定、高效地运行。

在设计导向机构时,需要考虑多个因素,包括机械系统的运动特性、工作环境、载荷等。

下面将介绍几个重要的导向机构设计原则。

1. 刚度和稳定性导向机构的刚度和稳定性对于整个机械系统的运行至关重要。

刚度是指导向机构在受力时的变形程度,而稳定性是指导向机构在工作过程中的抖动程度。

设计导向机构时,需要考虑材料的选择、结构的设计以及加工工艺等因素,以确保机构具有足够的刚度和稳定性。

2. 精度和重复性导向机构的精度和重复性是指机构在运动过程中的定位精度和重复定位的能力。

导向机构的设计应考虑到传动装置的精度、机构的摩擦、间隙以及系统的误差等因素。

通过合理的设计和制造,可以提高导向机构的精度和重复性,从而提高整个机械系统的工作精度和稳定性。

3. 载荷分布和传递导向机构在机械系统中承担着传递载荷的重要任务。

在设计导向机构时,需要考虑载荷的大小、方向和传递路径等因素。

合理的载荷分布和传递设计可以提高机构的承载能力和工作效率,同时减小机械系统的振动和噪声。

4. 导向机构的布局和尺寸导向机构的布局和尺寸对于机械系统的紧凑性和工作效率有着重要影响。

在设计导向机构时,需要考虑机械系统的空间限制、运动要求以及装配和维护的便利性。

合理的布局和尺寸设计可以提高机械系统的紧凑性和工作效率,同时减小机构的重量和成本。

5. 耐久性和可靠性导向机构在机械系统中承受着长时间、高负荷运行的要求,因此耐久性和可靠性是导向机构设计的重要考虑因素。

在设计导向机构时,需要选择耐磨、耐腐蚀的材料,合理设计机构的润滑和密封装置,以提高机构的耐久性和可靠性。

导向机构的设计原则涵盖了刚度和稳定性、精度和重复性、载荷分布和传递、布局和尺寸、耐久性和可靠性等多个方面。

在设计过程中,需要综合考虑这些因素,以确保导向机构在机械系统中能够稳定、高效地工作。

同时,设计人员还应根据具体的应用需求和工作环境,灵活运用不同的设计方法和技术,以满足用户的需求。

塑料模典型机构

机构是模具中重要的组成部件,选择和设计机构是模具设计中的重要内容,正确选择和设计机构是保证模具结构科学合理的前提。

塑料模工作动作相对较多,因此所涉及的机构类型和数量也比较多,主要包括合模导向机构、脱模机构、侧向分型与抽芯机构、先行复位机构、顺序定距分型机构等。

要掌握模具设计技术,必须认识和了解常用机构的工作原理、功能作用、技术要求、应用范围等内容,方能在实际生产中,正确选择和应用机构。

下面分别介绍塑料模中常用的几类机构:1、合模导向机构

2、脱模机构

3、侧向分型与抽芯机构

4、先行复位机构

5、顺序定距分型机构

典型结构------ 合模导向机构

1、合模导向机构

(1)导柱导向机构:

工作原理

导向零件导入,引导动、定模或上、下模准确合模。

功能及作用

导向作用、定位作用、承受一定的侧压力。

技术要求

导柱和导套之间采用间隙配合,导柱和模板固定定孔之间的配合为H7/k6,导柱和导向孔之间的配合为H7/f7。

应用范围

适用于小型简单的移动式模具等。

(2)锥面定位机构

工作原理

与导柱导向机构的工作原理基本相式。

功能及作用

提高动定模之间的定位精度,承受大的侧压力。

技术要求

(1)两锥面之间镶上经淬火的零件;(2)两锥面直接配合。

应用范围

适用于模塑成型时侧向压力很大的模具,成型大型、深腔或成型高精度塑件的模具,特别是成型薄壁、偏心塑件的模具。