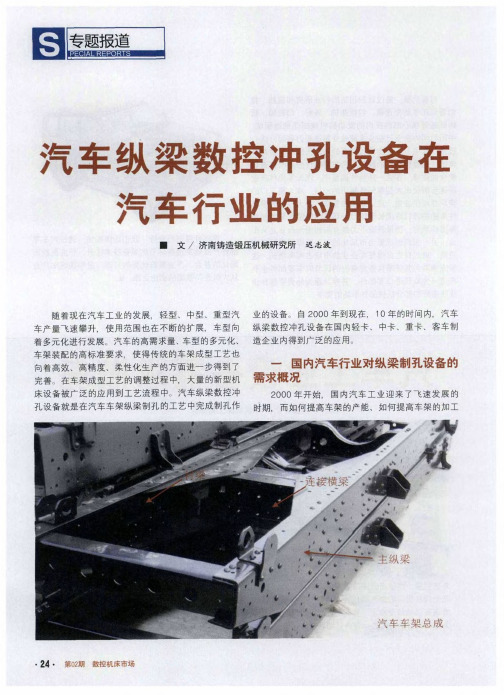

卡车纵梁及车厢边框冲孔线

- 格式:pdf

- 大小:160.33 KB

- 文档页数:3

汽车纵梁三面冲超限孔位加工工艺浅析作者:黄晓亮杜维维来源:《环球市场》2018年第13期摘要:汽车纵梁三面冲孔设备具有制孔精度好、效率高等特点。

但由于受模具限制,在加工纵梁时存在一定的死区范围,而后续工艺的安排直接影响着产品的精度及生产投入。

本文就实际生产中遇到的冲孔受限问题从工艺角及模具结构优化的角度来分析,如何在减少投入、保证精度的条件下实现死区孔位的加工。

关键词:三面冲;冲孔设备;加工工艺近年來,随着重卡行业的高速发展,汽车纵梁加工工艺的柔性化也得到了长足的提升,纵梁辊压+三面冲冲孔的工艺模式得到了广泛的应用。

伴随市场客户需求的多元化、车企产品的多样化,系列产品不同配置、不同地区都存在不一样的装配需求,这就造成车架纵梁孔位的不断变更,部分车型孔位存在超出正常设备加工范围的情况,而这些问题的产生造成了产品孔位加工工序增加、生产周期增长,生产节拍降低,尤其造成产品精度的降低,而此类问题考虑设备自身不适合通过设备改造来解决甚至于无法解决。

本文通过对模具结构的优化解决设备受限导致纵梁孔位无法加工问题,旨在为纵梁加工冲孔问题提供参考。

一、冲孔设备简介三面冲孔机,可加工纵梁长度为4000~12000mm,宽度为210~330mm,厚度为5~10mm,它共包括5个主机,其中两个主机用于加工纵梁翼面孔位,其余三个主机用于加工腹面的孔位。

设备选用直线式模具,具有选模快速、换模简便的特点,模具布置为单排,加工翼面的两个主机均可安装5种规格冲头,最大直径为Φ18.5mm;加工腹面小孔的两个主机,其中一个仅做横向运动,不可纵向位移,两个主机都可安装9种规格的冲头,最大直径为Φ23mm,另一个加工腹面大孔的主机可安装10种规格的冲头,最大直径为Φ60mm。

模座由螺栓固定在机架上,换模快捷、方便。

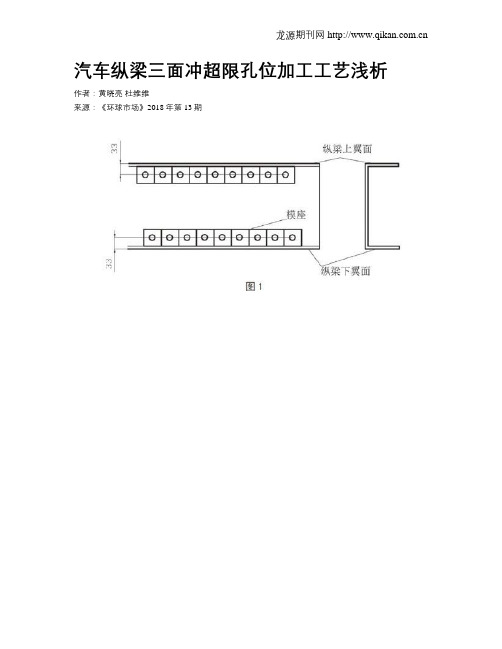

车架纵梁截面为U型,按纵梁腹面宽度、料厚分为不同规格,不同孔径的孔位分布在纵梁腹面及上、下两个翼面。

二、案例描述三面冲在加工靠近纵梁上下翼面的孔位时,根据模座尺寸,存在上下翼面分别33mm的死区范围,如图1所示。

卡车车架纵梁滚压成形线浅析I. 引言A. 背景和意义B. 研究目的和方法II. 卡车车架纵梁滚压成形的基本原理A. 纵梁滚压成形的概述B. 纵梁滚压成形的优点和局限性C. 纵梁滚压成形的过程III. 卡车车架纵梁滚压成形线的构成与工艺A. 滚压成形线的组成B. 滚压成形线的工艺C. 滚压成形线的参数设计IV. 制约卡车车架纵梁滚压成形质量的因素及其控制方法A. 纵梁滚压成形的质量指标B. 制约纵梁滚压成形质量的因素C. 滚压成形线的调试和优化V. 卡车车架纵梁滚压成形的应用和发展前景A. 卡车车架纵梁滚压成形的应用B. 纵梁滚压成形技术的发展前景VI. 结论A. 成果总结B. 存在问题和展望第一章:引言A.背景和意义卡车车架作为汽车上的关键部件,不仅要承受车身质量,同时还需要承受货物或物资的重量和路况变化之类的外部因素带来的冲击和振动。

因此,对卡车车架的质量和承载能力提出了极高的要求。

其中,卡车车架纵梁的质量是重要的保障因素之一。

传统卡车车架纵梁的生产方法多为焊接工艺,生产效率低,而且焊接接口容易出现疲劳裂纹等安全隐患,为了解决这些问题,滚压成形技术逐渐开始用于卡车车架纵梁的生产中。

卡车车架纵梁滚压成形线是整个生产过程的关键部分。

采用合适的滚压成形线可以获得质量稳定、生产效率高的卡车车架纵梁。

因此,对卡车车架纵梁滚压成形线的深入研究,对于提高卡车车架质量和生产效率具有重要意义。

B.研究目的和方法本论文的目的是探究卡车车架纵梁滚压成形线的生产工艺、质量控制和发展前景。

主要包括以下几个方面:1. 研究纵梁滚压成形的基本原理,了解滚压成形技术的特点和优点。

2. 探究滚压成形线的构成和工艺,分析滚压成形线的参数设计和调试方法。

3. 分析卡车车架纵梁滚压成形质量的控制因素和方法,并通过理论和实验分析,验证滚压成形线的优化效果。

4. 探讨卡车车架纵梁滚压成形技术的应用和发展前景。

本论文的研究方法主要包括文献研究与分析、工艺分析、模拟分析和实验研究等。

陕西重型汽车有限公司(以下简称陕重)是一家以生产重型军用越野车、重型卡车、大客车为主的大型汽车公司。

为了提升公司汽车产能,更好地提高市场占有率,陕重在北郊成立了重卡产业园。

在产能目标大幅攀升的情况下,如何提升车架的生产能力,提高车架的产品质量,成为工艺人员亟待考虑的问题。

而随着我国汽车工业的飞速发展,客户个性化需求越来越多,各种变形车架层出不穷,传统的加工制造方法已不能满足上述要求。

传统加工工艺及存在的问题汽车纵梁加工的内容主要包括:成形和制孔。

加工工艺可分为成型前加工孔和成型后加工孔,制孔的方式又分为冲孔加工和钻孔加工。

目前,陕重的汽车纵梁加工采用的是买成形纵梁料,通过摇臂钻床钻孔。

选用钻孔方式最大的优点是设备投资少,但缺点也很多:加工效率低、需要制造多种钻模,生产准备周期长,很难适应多品种、小批量多批次产品的生产节拍。

图1 传统纵梁加工方法现在,随着陕重的斯太尔产品产能的大幅提升,同时MAN产品逐步上升为主导产品,传统的加工工艺已无法适应产能提升和产品变形的需求,纵梁孔位加工能力不足已成为车架生产的“瓶颈”问题,寻求新的纵梁加工工艺迫在眉睫。

因为斯太尔产品为等截面梁,MAN产品为变截面梁(见图2),这两种车架的纵梁结构不同,加工工艺差别较大,因此选择纵梁加工工艺和设备时应兼顾此两种产品结构的加工。

图2 斯太尔等截面梁、MAN变截面梁常用加工工艺及所用设备传统上车架纵梁成形和制孔可采用摇臂钻床钻孔的方法,但效率低、精度差、生产准备时间长,因此,此种加工方式已经被淘汰。

目前车架纵梁成形和制孔的主要方法有:1、等截面汽车纵梁(斯太尔产品)的加工工艺及设备(1)先制孔后成型的工艺:板料→数控平板冲孔→压力机成型;所用的主要设备:数控平板冲孔机、大吨位压力机。

(2)先成型后制孔的工艺:板料→压力机成型→数控三面冲冲孔;所用的主要设备:数控三面冲孔机、大吨位压力机。

(3)同时成形制孔的工艺:板料→大压机一次冲孔并成形;所用的主要设备:大吨位压力机。