第四章 内燃机的换气过程

- 格式:doc

- 大小:94.00 KB

- 文档页数:3

从排气过程、扫气过程到进气的整个气体更换过程叫做换气过程。

四冲程柴油机采用气阀换气,气阀的开度由气阀凸轮决定。

二冲程机气口换气,气口开度由活塞决定。

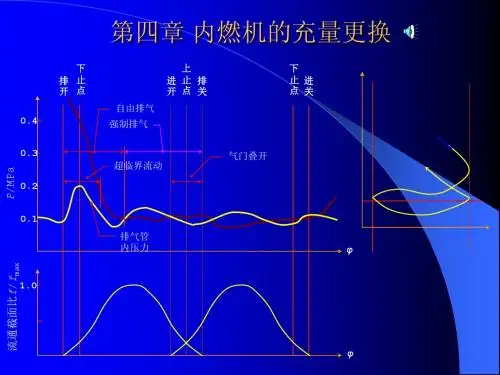

时面值表示了气阀与气口的流通能力。

换气过程的好坏以废气是否排除干净、新鲜空气冲入多少、新鲜空气量的消耗量为标志。

四冲程机的换气:从排气阀开到进气阀关的整个换气过程自由排气阶段:排气阀开启到缸内气压等于排气背压强制排气阶段:自由排气结束到排气阀关闭(过后排气)进气阶段:排气阀关闭到进气阀关闭(可以实现燃烧室扫气,一般只有四冲程机可以)二冲程机的换气:从排气口(阀)开到排气口(阀)关的过程自由排气阶段:从排气口开到扫气压力等于缸内压力强制排气和扫气阶段:进气开始到扫气口关闭的过程过后排气阶段:从扫气口关闭到排气口关闭二冲程机换气好坏取决于:扫排气重叠角、气阀开启延续时间、气阀的流通时间气阀采用耐热合金钢制造,采用氮化和镀鉻的方法增强其耐磨性不带阀壳的气阀,直接装在气缸盖上,不用冷却水,拆起来麻烦,一般用于中小型机带阀壳的气阀,多用于排气阀,其拆装简单、方便,有润滑油道、冷却水腔,用于大型机带壳式气阀机构:分阀盘和阀杆两部分,为提高充气效率,进气阀直径比排气阀直径大,导管由铸铁或者青铜制造,承受气阀侧推力并承担启发散热,气阀导承采用稀释的煤油或柴油润滑;气阀弹簧成对安装可以提高弹簧疲劳强度、提高弹簧振动频率防止产生共振,若一根断了还可以暂时使用,避免启发落入气缸并防止互相插入。

阀盘有平底、凸底、凹底三种,阀盘上的圆锥形面起密封作用全接式:用于小型高速机和部分老式机外接式:阀面锥角比阀座锥角小,易发生拱腰变形,用于强载中、高速增压机机内接式:阀面锥角比阀座锥角大,易发生周边翘曲变形,多用于大型二冲程机(长行程和超长行程)常见的锥阀角为30和45,锥角越大,对中性和密封性越好。

旋阀器:使气阀在启闭时缓慢转动,有效的延长排气阀的使用寿命。

可以减少积碳、均匀磨损、贴合严密;均匀散热、受热,防止局部过热;防止卡住。

第一章发动机的性能1.简述发动机的实际工作循环过程。

1)进气过程:为了使发动机连续运转,必须不断吸入新鲜工质,即是进气过程。

此时进气门开启,排气门关闭,活塞由上止点向下止点移动。

2)压缩过程:此时进排气门关闭,活塞由下止点向上止点移动,缸内工质受到压缩、温度。

压力不断上升,工质受压缩的程度用压缩比表示。

3)燃烧过程:期间进排气门关闭,活塞在上止点前后。

作用是将燃料的化学能转化为热能,使工质的压力和温度升高,燃烧放热多,靠近上止点,热效率越高。

4)膨胀过程:此时,进排气门均关闭,高温高压的工质推动活塞,由上止点向下至点移动而膨胀做功,气体的压力、温度也随之迅速下降。

(5)排气过程:当膨胀过程接近终了时,排气门打开,废气开始靠自身压力自由排气,膨胀过程结束时,活塞由下止点返回上止点,将气缸内废气移除。

3.提高发动机实际工作循环热效率的基本途径是什么?可采取哪些基本措施?提高实际循环热效率的基本途径是:减小工质传热损失、燃烧损失、换气损失、不完全燃烧损失、工质流动损失、工质泄漏损失。

提高工质的绝热指数κ可采取的基本措施是:⑴减小燃烧室面积,缩短后燃期能减小传热损失。

⑵. 采用最佳的点火提前角和供油提前角能减小提前燃烧损失或后燃损失。

⑶采用多气门、最佳配气相位和最优的进排气系统能减小换气损失。

⑷加强燃烧室气流运动,改善混合气均匀性,优化混合气浓度能减少不完全燃烧损失。

⑸优化燃烧室结构减少缸内流动损失。

⑹采用合理的配缸间隙,提高各密封面的密封性减少工质泄漏损失。

4.什么是发动机的指示指标?主要有哪些?答:以工质对活塞所作之功为计算基准的指标称为指示性能指标。

它主要有:指示功和平均指示压力.指示功率.指示热效率和指示燃油消耗率。

5.什么是发动机的有效指标?主要有哪些?答:以曲轴输出功为计算基准的指标称为有效性能指标。

主要有:1)发动机动力性指标,包括有效功和有效功率.有效转矩.平均有效压力.转速n和活塞平均速度;2)发动机经济性指标,包括有效热效率.有效燃油消耗率;3)发动机强化指标,包括升功率PL.比质量me。

发动机原理发动机的换气过程发动机的换气过程是指在内燃机的工作循环中,利用活塞一上一下的往复运动,通过进气、压缩、燃烧和排气四个过程,完成混合气体的吸入、压缩和燃烧排出废气的过程。

下面我们将详细阐述发动机的换气过程,包括四个过程的具体操作:1. 进气过程(Induction Process)进气过程是指活塞内运动时,下行的活塞在气门开启的情况下,通过诱导系统将混合气体吸入燃烧室的过程。

进气过程中,活塞下行,曲轴带动气门运动机构打开进气气门(一般为吸气门),同时缸内压力降低,外界气体通过进气道和空气滤清器进入缸内,与燃油形成可燃混合物。

压缩过程是指活塞内运动时,上行的活塞在气门关闭的情况下,将混合气体压缩至高压的过程。

压缩过程中,活塞上行,压缩混合气体使其体积减小,从而增大混合气体的压力和密度。

这个过程中,活塞上方的火花塞会产生高压电火花,将压缩的混合气体点燃,形成爆震燃烧。

燃烧过程是指在压缩后的混合气体中,由于点燃火花的作用,混合气体发生爆炸燃烧所产生的高温高压气体。

燃烧过程中,经过压缩后的混合气体在火花塞的火花点燃下,迅速发生燃烧,产生高温和高压气体。

高温气体的体积膨胀迅速,推动活塞下行,同时驱动曲轴旋转,在连杆机构的作用下将活塞机械能转化为输出功。

4. 排气过程(Exhaust Process)排气过程是指活塞向上运动时,废气在气门开启的情况下,从燃烧室中排出的过程。

排气过程中,活塞上行,鞘管运动机构打开排气气门,废气被排出燃烧室,通过排气系统最终排出发动机。

总结:发动机的换气过程是通过进气、压缩、燃烧和排气过程,将可燃混合物吸入、压缩、燃烧、排出的过程。

进气过程中,混合气体通过进气道进入缸内;压缩过程中,混合气体被压缩至高压;燃烧过程中,可燃混合物被点燃形成高压气体;排气过程中,废气通过排气系统排出发动机。

通过这一连续的工作过程,发动机将化学能转化为机械能,推动车辆的运动。

内燃机的充量更换自由排气阶段:内燃机的排气门往往在膨胀行程到达末期前,即活塞达到下止点前的某一位置提前开启,称排气提前。

排气提前角30—80︒C从排气门开启到气缸压力达到排气背压的时期,称自由排气阶段。

自由排气阶段中排出的废气量与内燃机的转速无关,在高速时,同样的排气时间对应的曲轴转角将大为增加。

为使气缸的压力及时下降,必须增大排气提前角,否则将使排气自由阶段延长、排气消耗功增加。

自由排气阶段排出的废气量可达60%以上,一般持续到下止点10—30︒结束。

强制排气阶段:自由排气结束后,气缸内的废气将被上行活塞强制推出,直到排气门关闭,这一过程就是强制排气阶段。

随着活塞的上行,排气门流通截面开始逐渐减小,气体流经气门的节流作用加强,在上止点附近,气缸压力再次升高,排气所消耗的功与缸内的残余废气量都增加了,对于换气与燃烧过程都不利,因此,排气门不允许在活塞到达上止点时关闭,应在上止点后一定角度关闭,这就是排气迟闭。

排气迟闭期间,可以利用缸内气体流动惯性从缸内抽吸部分废气,实现过后排气。

过大的排气迟闭会导致废气倒流。

废气从气缸流出的流动过程刚刚停止时,就是理想的排气门关闭时刻。

排气迟闭角10—70︒。

进气过程:进气门一般也在上止点前提前开启,进气提前角10—40︒到进气终了时,一部分充量的动能转变为压力能,另一部分动能由于涡流和湍流而转变为热能,从而加热进气,新鲜充量的温度与压力都有所提高。

为了利用在吸气过程中形成的进气管内气流的流动惯性,实现气缸的过后充气,进气门不在下止点关闭,而是在下止点过后的一定角度时延迟关闭。

有可能使得进气终了时,缸内压力等于或略高于进气管压力。

进气迟闭角20—60 。

过大的迟闭角会使低速时发生缸内气体到流进入进气管的现象,会影响有效压缩比,影响压缩终了温度,使发动机的冷启动困难。

对点燃内燃机来说,由于它是采用节气门来调节内燃机的功率,进气管内压力总是低于大气压,特别是在小开度时更是如此,叠开角过大时高温废气有可能到流进入进气管乃至燃料的供应系统中,引起进气管回火,同时由于新鲜充量中含有燃料,利用新鲜充量进行扫气,将导致燃料的损失以及未燃碳氢排放物的增加,这类内燃机的气门叠开角较小。

内燃机的换气过程内燃机的换气过程是内燃机排出本循环的已燃气体和为下一循环吸入新鲜充量(空气或可燃混合气)的进排气过程,它是工作循环得以周而复始不断进行的保证。

对四冲程内燃机而言,换气过程是指从排气门开启到进气门关闭的整个过程。

对大部分二冲程内燃机而言,换气过程即为从排气口打开到关闭的整个过程.在内燃机换气过程中,有时为了控制内燃机的NO x有害排放,还需要进行排气再循环(可分为外部ECR 和内部EGR).内燃机采用增压技术可以提高进气密度,从而提高发动机的功率,并改善经济性和排放[1]。

内燃机的性能很大程度上依赖其换气过程,为提高动力性和经济性指标,需要研究减少进排气流动阻力损失和提高充量系数的措施及方法,以及如何为燃烧提供一个合适的缸内气体流场,并保证多缸机的各缸均匀性等。

第一节四冲程内燃机的换气过程图4—1所示是四冲程内燃机换气过程的示意图,其中图4—1a为内燃机的配气相位与换气过程p—V 示功图。

排气门在下止点前1点开启,由于缸内压力高,燃气快速流出,缸内压力随即迅速下降.在进排气上止点前,进气门在3点打开,此时,排气门尚未关闭,出现一段时间的气门叠开期,排气门在上止点后2点关闭.进气门打开初期,由于进气道与缸内压差小,进气流量小,随着活塞运动的加快,造成了缸内较大的真空度,使得中后期的进气速度提高,最后进气门在下止点后4点关闭。

进排气门迟闭角的设计,同它们提前开启一样,是为了增加进排气过程的时面值或角面值,利用气体流动的惯性,增加进气充量或废气的排出量。

四冲程内燃机的换气过程可分为排气、气门叠开、进气三个阶段,图4-1b表示了进排气门的升程和气缸压力随曲轴转角的变化情况。

图4—1 四冲程内燃机换气过程的示意图a)配气相位与低压p—V示功图b)气门升程与p— 示功图IVO一进气门开启角IVC一进气门关闭角EVO一排气门开启角EVC一排气门关闭年V c一余隙容积V s一气缸工作容积一、排气过程由于受配气机构及其运动规律的限制,排气门不可能瞬时完全打开,气门开启有一个过程,其流通截面只能逐渐增加到最大;在排气门开启的最初一段时间内,排气流通截面积很小,废气排出的流量小。

第四章内燃机的换气过程

第一节四冲程内燃机的换气过程

换气过程可分为:排气、气门叠开、进气三个阶段。

一、排气过程

1、排气门提前开启

•原因分析

•排气提前角:内燃机的排气门都在膨胀行程到达下止点前的某一曲轴转角位置提前开启,这一角度称为排气提前角。

•范围:30-80o CA

2、排气门滞后关闭

•原因分析

•排气门迟闭角:排气门在上止点后关闭的角度

•范围:10-70o CA

3、排气阶段

•自由排气阶段:从排气门打开到排气下止点这段曲轴转角内,缸内气体压力高于排气管内的排气背压,缸内气体一边对活塞做功,一边可以自动的排出缸外

•强制排气阶段:从下止点到上止点的排气过程。

需要消耗发动机的有效功•排气流动性质:超临界排气、亚临界排气

•进气过程:从进气门开启到关闭,内燃机吸入新鲜充量的整个过程

•为了增加进入气缸的新鲜充量,进气门在吸气上止点前要提前开启,在吸气下止点后应推迟关闭。

•进气提前角,10-40o CA

•进气门迟闭角,20-60o CA

•气门叠开:在进排气上止点前后,由于进气门的提前开启与排气门的迟后延闭,使内燃机从进气门开启到排气门关闭这段时间内,出现进排气门同时开启的状态,这一现象称为气门叠开。

•气门叠开角的大小:自然吸气,增压

第二节四冲程内燃机的换气损失

•一、换气损失:发动机实际的换气过程存在因为排气门早开所造成的膨胀功损失、活塞强制排气的推出功损失和缸内负压造成的吸气功损失等。

理论循环与实际循环的换气功之差称为换气损失。

•二、排气损失:从排气门提前开启到下止点这一时期,由于提前排气造成了缸内压力下降,使膨胀功减少,称为膨胀损失。

活塞由下止点向上止点的强制排气行程所消耗的功称为推出损失。

两者之和称为排气损失。

•减少排气损失:合理确定排气提前角,增加排气门数目,增加流通截面积。

•三、进气损失

•与理论循环相比,内燃机在进气过程中所造成的功的减少称为进气损失。

•进气过程耗功,影响发动机的充量系数

第三节提高内燃机充量系数的措施

一、四冲程内燃机的充量系数

•定义:内燃机每循环实际吸入气缸的新鲜充量与以进气管内状态充满气缸工作容积的理论充量之比。

•意义:反应了进气过程的完善程度。

•表达式:

(1)

r a a c

s s

V

V

φρφ

ρ

-

=

二、提高充量系数的技术措施

•(一)降低进气系统的流动阻力:沿程阻力,局部阻力(空气滤清器、流道转弯处、进气门座圈处)

•增加进气门流动面积,采用多气门

•合理设计进气道及气门的结构

•(二)采用可变配气系统技术

•低速、高速不同要求

•可变凸轮机构、可变气门定时

•(三)合理利用进气谐振

•可变进气管长度

•(四)降低排气系统的流动阻力

•(五)减少对进气充量的加热

第四节内燃机的增压

一、概述

•19世纪末,萌生内燃机增压技术

•20世纪中叶,柴油机涡轮增压技术,大规模应用

•功率增加40-60%,发动机平均有效压力最高可达3MPa

二、内燃机的增压方式

•1、机械增压:发动机输出轴直接驱动机械增压装置

•2、排气涡轮增压:涡轮在排气能量的推动下旋转,带动压气机工作,实现增压

•3、气波增压:利用排气系统中的压力波动效应来压缩进气

•4、复合增压:组合

三、增压对内燃机动力性和经济性的影响

•一部分排气能量被利用,进气得到压缩,换气过程形成正的泵气功,指示热效率略有增加。

•发动机缸内残余废气系数降低,同时减少了对进气的加热作用,充量系数提高

•经济性能有所改善,但主要目的在于提高动力性。

四、发动机增压技术的优势与代价

•1、优势

•1)输出功率大幅度提高,升功率有较大提高

•2)排气在涡轮中得到进一步膨胀,排气噪声有所降低

•3)高原稀薄空气条件下恢复功率

•4)缸内温度和压力水平提高,缩短滞燃期,有利于降低压力升高率和燃烧噪声

•5)一般采用较大的过量空气系数,HC、CO和碳烟排放降低

•6)技术适应性广

•2、代价

•1)工作压力和温度明显升高,机械负荷和热负荷加大,内燃机的可靠性和耐久性受到影响

•2)低速时排气能量不足,低速转矩受到一定影响

•3)加速响应性能较差

•4)增压发动机性能的进一步优化,受到增压器和中冷器的限制

五、内燃机的增压改造

•1、压缩比与过量空气系数

•2、供油系统

•3、配气相位

•4、进排气系统

•5、增压空气的冷却。