渐开线蜗杆、蜗轮的齿廓加工方法

- 格式:doc

- 大小:3.24 MB

- 文档页数:13

齿轮机构的齿廓啮合基本规律特点和类型齿轮机构是一种重要的传动机构,用于将转动的运动和转矩传递的机械元件。

齿轮的齿廓啮合是齿轮机构工作的核心部分,其基本规律、特点和类型对于齿轮机构的设计和应用具有重要的参考价值。

一、基本规律1.齿廓规律:齿廓规律描述了齿轮齿廓线的几何形状。

常见的齿廓规律有圆弧齿廓、渐开线齿廓和非渐开线齿廓等。

(1)圆弧齿廓:圆弧齿廓是通过圆弧曲线来描述齿槽的齿轮齿廓。

圆弧齿廓的优点是简单,易于加工,但啮合时存在齿间间隙和传动误差。

(2)渐开线齿廓:渐开线齿廓是常用的齿廓规律,可以在齿轮齿廓上实现圆顶啮合,具有传动平稳、效率高、传动误差小等优点。

常见的渐开线齿廓包括标准渐开线、修形渐开线和端面渐开线等。

(3)非渐开线齿廓:非渐开线齿廓是指不能用一个等角参数来描述的齿廓,例如双曲线齿廓和伞齿轮齿廓等。

非渐开线齿廓的优点是能够实现更大的传动比和更平滑的啮合过程。

2.齿廓规律的选择:选择合适的齿廓规律可以提高齿轮机构的传动效率和运动平稳性。

在选择齿廓规律时,需要考虑以下因素:(1)传动要求:根据齿轮机构的传动要求,选择适合的齿廓规律。

例如,要求传动平稳和效率高的应选用渐开线齿廓,要求传动比大且运动平稳的应选用非渐开线齿廓。

(2)制造和加工因素:考虑齿轮的加工工艺和精度要求,选择适合加工的齿廓规律。

例如,圆弧齿廓适合用铣床加工,而渐开线齿廓适合用滚齿机加工。

二、特点1.几何特点:齿廓啮合过程中,齿轮的齿廓线和花键的啮合点始终保持一定的关系,包括齿廓的曲率半径和齿廓线与法线的夹角等特征。

这些几何特点决定了齿轮的啮合性能和传动特性。

2.运动特点:齿轮机构的齿廓啮合过程中,齿轮的运动特点包括啮合速度、传动比和传动误差等。

齿轮的啮合速度是指齿轮工作时齿廓线移动的速度,而传动比是指输入轴和输出轴的转速之比。

传动误差则是齿轮啮合过程中由于齿廓不完美造成的传动误差,会导致振动和噪声。

三、类型1.直齿轮:直齿轮是最常见的齿轮类型,其齿廓线是直线,适用于输送大扭矩或平稳传动的场合。

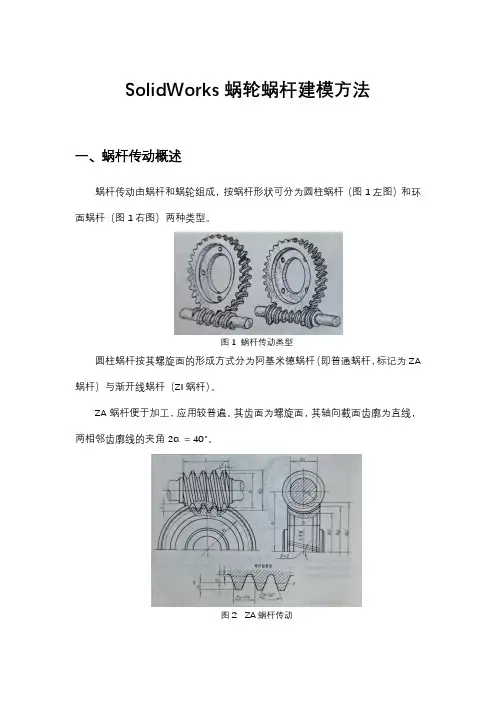

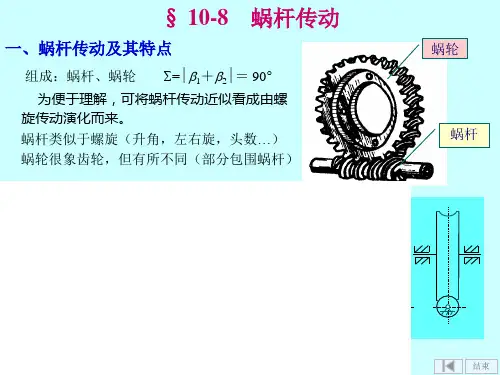

SolidWorks蜗轮蜗杆建模方法一、蜗杆传动概述蜗杆传动由蜗杆和蜗轮组成,按蜗杆形状可分为圆柱蜗杆(图1左图)和环面蜗杆(图1右图)两种类型。

图1 蜗杆传动类型圆柱蜗杆按其螺旋面的形成方式分为阿基米德蜗杆(即普通蜗杆,标记为ZA 蜗杆)与渐开线蜗杆(ZI蜗杆)。

ZA蜗杆便于加工,应用较普遍。

其齿面为螺旋面,其轴向截面齿廓为直线,两相邻齿廓线的夹角2α= 40°。

图2 ZA蜗杆传动蜗杆传动的几何尺寸计算公式如下表1所示。

表1 ZA蜗杆传动几何尺寸计算公式(参看图2)蜗轮咽喉母圆半径:r g2 = a – d a2/2 (公式1)其中,与蜗杆齿形建模有关的分度圆直径、齿顶圆直径、齿根圆直径、蜗杆轴向齿距,蜗杆分度圆柱上的螺旋导程角γ(也称为螺旋升角)等5个参数。

如图3所示为蜗杆分度圆柱面上的螺旋线展开图,图中γ为分度圆上螺旋线的导程角(即升角),p x1为蜗杆轴向齿距,d1为蜗杆分度圆直径,s为蜗杆螺旋线的导程,z1为蜗杆螺旋线的线数。

图3 蜗杆导程角由图3可知,tanγ= s/πd1=z1 p x1/πd1s = πd1·tanγ= z1 p x1 = z1πm (公式2)二、蜗杆、蜗轮零件图如图4、图5所示为蜗杆传动互相啮合的蜗杆和蜗轮的零件图(注:图中所注蜗杆螺旋升角γ有误,应为5°42′38″)。

图4 蜗杆零件图图5 蜗轮零件图零件建模时,先按零件图创建各个特征,其中轮齿部分按齿顶圆尺寸创建齿胚,然后再切出齿形。

三、蜗杆建模1. 按蜗杆零件图(图4)创建齿胚特征,如图6所示。

图6 蜗杆齿胚2. 创建蜗杆齿形齿形由齿形截面沿螺旋线扫描切除形成,因此:1)第一步先创建螺旋线:由于采用扫描切除,所以螺旋线的圈数可以多一些,要超过蜗杆齿形部分的全长(184),故选直径Φ55圆柱的右端面画螺旋线的定义圆,直径为蜗杆的分度圆直径Φ80,如图7所示。

图7 螺旋线定义圆使用此草图创建螺旋线,根据公式2,计算得到螺旋线的螺距为25.12,其余参数见图8所示。

机械设计基础第4版答案_机械设计基础试题和答案下面是WTT收集整理的机械设计基础试题,希望对您有所帮助!如果你觉得不错的话,欢迎分享!机械设计基础试题:1 与齿轮等啮合传动相比较,带传动的优点有哪些?答案 1.因带有良好的弹性,可缓和冲击及振动,传动平稳, 噪声小. 2.靠摩擦传动的带,过载时将在轮面上打滑,起到安全保护作用3.可用于两轮中心距较大的场合4.传动装置结构简单,制造容易,维修方便,成本较低.2 与齿轮等啮合传动相比较,带传动的缺点有哪些?答案1.靠摩擦传动的带传动,由带的弹性变形产生带在轮上的弹性滑动,使传动比不稳定,不准确. 2.带的寿命短,传动效率低, V带传动的效率约为0.95 .3.不能用于恶劣的工作场合. 3 V带传动的主要参数有哪些?答案小带轮直径d,小带轮包角,带速v,传动比i,中心距a,初拉力F,带的根数z,带的型号等. 4 带传动中,以带的形状分类有哪几种形式?答案平带,V带,多楔带,圆带和活络带传动. 5 按材料来说,带的材料有哪些?答案棉织橡胶合成的,尼龙橡胶合成的和皮革等. 6带传动的打滑经常在什么情况下发生?答案当拉力差值大于摩擦力极限值时,带与轮面之间的滑动在整个包角内出现,此时主动轮转动无法传到带上,则带不能运动,带传动失去工作能力,此时打滑情况发生. 7 带传动时,带的横截面上产生那些应力?答案拉应力,离心应力和弯曲应力. 8 在V带传动中,拉力差与哪些因素有关?答案主动轮包角,当量摩擦系数,带轮楔角,材料摩擦系数有关. 9 带传动为什么要限制带速,限制范围是多少?答案因带速愈大,则离心力愈大,使轮面上的正压力和摩擦力减小,带承受的应力增大,对传动不利,但有效圆周力不变时,带速高有利于提高承载能力,通常带速在5~25m/s范围为宜.10 带传动中,小带轮的直径为什么不宜太小?答案因带轮的直径愈小,带愈厚,则带的弯曲应力愈大,对带传动不利,所以带轮直径不宜过小. 11 V带传动的主要失效形式有哪些?答案主要失效形式有打滑,磨损,散层和疲劳断裂. 12 带传动的设计准则是什么?答案设计准则为防止打滑和保证足够的使用寿命. 13 V带传动设计计算的主要内容是确定什么?答案带的型号,根数,基准长度,带轮直径,中心距和带轮的结构尺寸,以及选用何种张紧装置. 14 V带的型号有哪几种?答案型号有Y,Z,A,B,C,D,E七种15 带传动中,增大包角的主要方法有哪些?答案加大中心距和带的松边外侧加张紧轮,可提高包角.16 带传动中,为什么常设计为中心距可调节?答案一是调整初拉力,提高带的传动能力.二是可加大中心距,增大包角,提高传动能力.三是便于维修. 17 带传动中的工况系数K与哪些主要因素有关?答案 K与带传动中的载荷性质,工作机的类型,原动机的特性和每天工作时间有关. 18 带传动为什么要核验包角?答案小带轮包角愈大,接触弧上可产生的摩擦力也越大,则带传动的承载能力也愈大,通常情况下,应使包角大于120o.19 为什么要控制初拉力的大小?答案初拉力过小,极限摩擦力小,易打滑;初拉力过大,磨损快,增大压轴力. 20 在带传动设计时,当包角过小应采取什么措施?答案可采用如下措施:1)增大中心距;2)控制传动比; 3)增设张紧轮装置. 21 与带传动相比较,链传动有什么优点?答案由于链传动是啮合传动,故传动比准确,工作可靠性好,承载能力大,传动尺寸较紧凑,可以在恶劣条件下工作(如工作高温,多尘,易燃等),压轴力较小. 22 与带传动相比较,链传动有什么缺点?答案链传动的瞬时传动比不恒定,噪声较大. 23 与齿轮传动相比较,链传动有什么优点?答案链传动的中心距较大、成本低、安装容易。

第6章齿轮机构【思考题】6-1 什么是齿廓啮合的基本定律?渐开线的性质有哪些?6-2 齿轮正确啮合的条件是什么?6-3 重合度的基本概念是什么?6-4 常见的渐开线齿廓的切齿方法有两种?其特点是什么?6-5 什么是最少齿数?有何对策?6-6 变位齿轮的基本概念是什么?6-7 什么是斜齿轮的当量齿数?如何计算?6-8 什么是圆锥齿轮的背锥?当量齿数如何计算?A级能力训练题1.渐开线齿廓之所以能够保持一定的传动比传动,其传动比不仅与半径成反比,也与其半径成反比,还与半径成反比。

2.一对共轭齿廓,在公法线上的相对速度等于,而相对速度应在。

3.一对渐开线标准直齿轮非正确安装时,节圆与分度圆大小,分度圆的大小取决于,而节圆的大小取决于。

4.渐开线上任一点的法线与其圆,渐开线各点的曲率半径是的。

5.渐开线直齿圆柱齿轮传动的可分性是指________不受中心距变化的影响。

(1)传动比(3)啮合角(4)节圆半径6.标准的渐开线直齿圆柱齿轮的齿根圆______大于基圆。

(1)一定(2)不一定(3)一定不7.渐开线上某点的压力角是指该点所受正压力的方向与该点______方向线之间的锐角。

(1)绝对速度(2)相对速度(3)滑动速度(4)牵连速度8.标准渐开线外齿轮的齿数增加,则齿顶圆压力角αa将______。

(1)不变(2)增大(3)减小(4)增大或减小9.一对相啮合传动的渐开线齿轮,其压力角为______,啮合角为______。

(1)基圆上的(2)节圆上的(3)分度圆上的(4)齿顶圆上的10.对于渐开线齿轮而言,其模数决定齿轮的________,而其分度圆上的压力角,确定了轮齿的________。

(1)长短(2)厚薄(3)大小(4)形状11.标准渐开线直齿圆柱齿轮传动的重合度是实际啮合线段与________的比值。

(1)齿距(2)齿厚(3)齿槽宽(4)基圆齿距12.渐开线齿轮实现连续传动时,其重合度为________。

第二节蜗杆传动的类型按蜗杆的形状蜗杆传动可分为:圆柱蜗杆传动、环面蜗杆传动和锥蜗杆传动等。

(a)圆柱蜗杆传动 (b)环面蜗杆传动 (c)锥面蜗杆传动一、圆柱蜗杆传动圆柱蜗杆传动分为普通圆柱蜗杆传动和圆弧圆柱蜗杆传动。

1、普通圆柱蜗杆传动普通圆柱蜗杆传动多用直母线刀刃加工。

按齿廓曲线的不同,普通圆柱蜗杆传动可分为四种。

(1) 阿基米德蜗杆(ZA蜗杆) 蜗杆的齿面为阿基米德螺旋面,在轴向剖面Ⅰ-Ⅰ上具有直线齿廓,端面齿廓为阿基米德螺旋线。

加工时,车刀切削平面通过蜗杆轴线。

车削简单,但当导程角大时,加工不便,且难于磨削,不易保证加工精度。

一般用于低速、轻载或不太重要的传动。

(2) 渐开线蜗杆(ZI蜗杆)蜗杆齿面为渐开螺旋面,端面齿廓为渐开线。

加工时,车刀刀刃平面与基圆相切。

可以磨削,易保证加工精度。

一般用于蜗杆头数较多,转速较高和较精密的传动。

(3) 法向直廓蜗杆(ZN蜗杆)蜗杆的端面齿廓为延伸渐开线,法面N-N齿廓为直线。

车削时车刀刀刃平面置于螺旋线的法面上,加工简单,可用砂轮磨削,常用于多头精密蜗杆传动。

(4) 锥面包络蜗杆(ZK蜗杆) 蜗杆齿面是圆锥面族的包络曲面,在各个剖面上的齿廓都呈曲线。

加工时,采用盘状铣刀或砂轮放置在蜗杆齿槽的法向面内,由刀具锥面包络而成。

切削和磨削容易,易获得高精度。

目前应用广泛。

2、圆弧圆柱蜗杆传动(ZC型)圆弧圆柱蜗杆的齿形分为两种:其一是蜗杆轴向剖面为圆弧形齿廓,用圆弧形车刀加工,切削时,刀刃平面通过蜗杆轴线(图a)。

另一种蜗杆用轴向剖面为圆弧的环面砂轮,装置在蜗杆螺旋线的法面内,由砂轮面包络而成(图b),可获很高的精度,我国正推广后者。

圆弧圆柱蜗杆传动,在中间平面上蜗杆的齿廓为内凹弧形,与之相配的蜗轮齿廓则为凸弧形,是一种凹凸弧齿廓相啮合的传动(图c),综合曲率半径大,承载能力高,一般较普通圆柱蜗杆传动高50~150%;同时,由于瞬时接触线与滑动速度交角大(图d),有利于啮合面间的油膜形成,摩擦小,传动效率高,一般可达90%以上;能磨削,精度高。

二.习题一思考题1. 渐开线具有哪些特性答:1 发生线沿基圆滚过的长度,等于基圆上被滚过的弧长;2 因为发生线BK 沿基圆作纯滚动,所以它和基圆的切点B 就是它的速度瞬心,因此发生线BK 即为渐开线在K 点的法线;又因为发生线恒切于基圆,故可知,渐开线上任意点的法线恒为基圆的切线;3发生线与基圆的切点B 也是渐开线在K 点的曲率中心,线段BK 是渐开线在K 点的曲率半径;因此,渐开线越接近其基圆的部分,其曲率半径越小;4 同一基圆上任意两条渐开线不论是同向或反向的公法线处处相等;5 基圆内无渐开线;6 渐开线的形状取决于基圆的大小;2. 何谓标准齿轮何谓标准中心距一对标准齿轮的实际中心距a′略大于标准中心距a 时,其传动比有无变化仍能继续正确啮合吗其顶隙、齿侧间隙和重合度有何变化答:1通常所说的标准齿轮是指m 、α、ha 、c 都为标准值,而且e=s 的齿轮;即模数、压力角、齿顶高和齿根高均为标准值,且分度圆上齿厚与齿槽宽相等的齿轮称为标准齿轮;2①保证啮合时两轮的顶隙为标准值;②标准齿轮分度圆的齿厚s 等于齿槽宽e,有s 1=e 1;s 2=e 2,即s 1=e 2;s 2=e 1,即一对齿轮在保证顶隙为标准值时也保证齿侧间隙为零;将满足上述两个条件的安装中心距称为标准安装中心距简称标准中心距,用a 表示;3传动比没有变化;仍能正确啮合;顶隙、齿侧间隙增大,重合度减小;3. 何谓齿廓的根切现象齿廓的根切有什么危害在什么情况下会产生根切现象根切与何因素有关如何避免根切答:1用范成法加工渐开线齿轮时,在一定的条件下,齿条刀具的顶部会切入被加工齿轮轮齿的根部,将齿根部分的渐开线切去一部分,这种现象称为渐开线齿廓的根切;2根切使得轮齿的弯曲强度和重合度都降低了,对齿轮的传动质量有较大的影响,所以根切是应该避免的;3如果刀具的齿顶高增大,齿顶线超过啮合极限点N, 则刀具将轮齿基圆外的渐开线已全部切出时, 整个切削过程并未结束,随着范成运动的继续,刀具还将继续切削,使刀刃将已经切制好的一部分渐开线齿廓又切去了,从而产生根切;4①采用标准齿轮,保证minzz ;②采用变位齿轮;4. 斜齿轮传动和直齿轮传动相比有什么特点为什么斜齿轮的模数和压力角有法面和端面之分为什么要取法面参数为标准值答:1与直齿轮传动比较,斜齿轮传动的主要优点有:①啮合性能好;在斜齿轮传动中,其轮齿的接触线为与齿轮轴线倾斜的直线,轮齿开始啮合和脱离啮合都是逐渐的,因而传动平稳、噪声小,同时这种啮合方式也减小了制造误差对传动的影响;②重合度大;这样就降低了每对轮齿的载荷,从而相对地提高了齿轮的承载能力,延长了齿轮的使用寿命,并使传动平稳;③斜齿标准齿轮不产生根切的最少齿数较直齿轮少,因此,采用斜齿轮传动可以得到更为紧凑的机构;与直齿轮传动比较,斜齿轮传动的主要缺点有:,且随螺旋角的增大而增大;由于螺旋角的存在,传动时会产生轴向推力Fa2由于斜齿轮的齿面为渐开线螺旋面,其端面的齿形和垂直于螺旋线方向的法面齿形是不相同的,因而其参数分为端面参数和法面参数;3由于制造斜齿轮时,常用齿条型刀具或盘状齿轮铣刀来加工齿轮,在切齿时刀具是沿着轮齿的螺旋线方向进刀的,所以就必须按齿轮的法面参数选择刀具;因此,在工程中规定斜齿轮法面上的参数模数、分度圆、压力角、齿顶高系数等为标准值;5. 斜齿轮的螺旋角β对传动有什么影响它的常用范围是多少为什么要作这样的限制答:使传动的重合度增大,不发生根切的最小齿数减小,但会产生轴向推力;8o ~20o ;太小发挥不出斜齿轮的优势,太大会产生过大的轴向推力;6. 斜齿轮传动的正确啮合条件是什么何谓蜗杆传动的中间平面 蜗杆传动的正确啮合条件是什么答:1 ①外啮合时,β1=-β2;内啮合时,β1=β2 ;②m t1=m t2, αt1=αt2; m n1=m n2, αn1=αn2;2过蜗杆轴线作一垂直于蜗轮轴线的平面,该平面称蜗杆传动的中间平面; 3m t2 = m a1= m ;αt2 = αa1 =α;λ1 = β2;二计算题1. 已知一对渐开线标准外啮合直齿圆柱齿轮,正常齿制,m =5 mm ,α=20°,中心距a =350 mm,传动比i 12=9/5,试求两齿轮各部分尺寸; 解:3502)(21=+=z z m a 591212==z z i 2.一对标准渐开线直齿圆柱齿轮传动,z 1=17,z 2=42,α=20°,m=5 mm,正常齿制;若将中心距加大至刚好连续传动,求此时的啮合角,节圆直经、中心距、两分度圆分离距离及顶隙c; 解:3.设一对外啮合直齿圆柱齿轮的齿数Z 1=30,Z 2=40,模数m=20mm,压力角α=20°, 齿顶高系数h a =1,径向间隙系数C=;试求当中心距a′=725mm 时,两轮的啮合角α′;节圆半径r 1′和r 2′;又当α′= 20°30′时,试求其中心距 a′;节圆半径r 1′和r 2′、顶隙C ;在这两种情况下两对节圆半径的比值是否相等为什么 解:相等,渐开线齿轮具有中心可分性;4.相等,因为渐开线齿廓其中心距变化不影响传动比,具有中心可分性;4.一对标准斜齿轮传动,z 1=20,z 2=37,m n =8 mm,αn =20°,β=13°,h an =1,c n =,齿轮宽度B =30 mm;求:中心距a ;分度圆半径r 1,r 2;轴面重合度εβ、当量齿数z v1,z v2;解:5.有一标准直齿圆柱齿轮机构, 已知Z1=20,Z2=40,m=4mm, ha=1;为提高齿轮机构传动的平稳性,求在传动比i、模数m和中心距a都不变的前提下,把标准直齿圆柱齿轮机构改换成标准斜齿圆柱齿轮机构;试设计这对齿轮的齿数Z1、Z2和螺旋角 ;Z1应小于20;解:补充题目:一思考题1.要齿轮传动匀速、连续、平稳的进行,必须满足哪些条件这些条件各起何作用2. 何谓齿轮的模数为什么要规定模数的标准值在直齿圆柱齿轮、斜齿圆柱齿轮、圆锥齿轮以及蜗杆蜗轮上,何处的模数为标准值3. 渐开线齿轮的基本参数有哪些其中哪些是有标准的为什么说这些参数是基本参数4. 渐开线的形状取决于哪些因素一对相互啮合的渐开线齿轮,若其齿数不同,其齿廓渐开线形状是否相同又如有两个齿轮,其分度圆及压力角相同,但模数不同,试问其齿廓的渐开线形状是否相同又若两个齿轮的模数和齿数均相同,但压力角不同,其齿廓渐开线形状是否相同5. 解释下列名词:分度圆、节圆、基圆、压力角、啮合角、重合度;在什么条件下分度圆与节圆重合压力角与啮合角相等6. 何谓重合度重合度的大小与齿数Z、模数m、压力角α、齿顶高系数ha 、顶隙系数C 及中心距 a 之间有何关系7. 和直齿圆柱外齿轮啮合传动相比,齿轮齿条啮合传动有何特点8. 当齿条的位置相对于齿轮中心的距离改变后,齿轮的节圆、齿条的节线、传动的啮合角有无变化9.用范成法加工标准齿轮时,为了防止根切,有最少齿数的限制;用仿形法加工标准齿轮时,是否也有最少齿数的限制这样的齿轮在传动中会出现什么问题10. 何谓变位齿轮为什么要对齿轮进行变位修正齿轮变位修正后哪些尺寸改变了哪些尺寸没有改变11.何谓最小变位系数变位系数的最大值也要受到限制吗12. 是否可以认为,凡是变位系数X=0的齿轮就是标准齿轮13. 若齿轮传动的设计中心距不等于标准中心距,可以用哪些方法来满足中心距的要求14. 何谓斜齿轮的当量齿轮和锥齿轮的当量齿轮两者有何异同提出当量齿轮的意义何在15. 为什么在锥齿轮的几何尺寸计算中,要计算锥齿轮的分锥角、顶锥角和根锥角如何计算直齿锥齿轮的分锥角、顶锥角和根锥角16. 你见过以蜗轮为原动件的蜗杆传动吗这时是什么传动应满足什么条件才能实现此种传动二计算题1.一渐开线其基圆半径为rb =93.97 mm,试求:1当rK=125 mm时,渐开线的展角θK,压力角αK 和该点曲率半径ρK;2当θK=10°时,渐开线的压力角αK及向径rK的值;2.当渐开线标准齿轮的齿根圆与基圆重合时,其齿数应为多少当齿数大于以上求得的齿数时,基圆与齿根圆哪个大3.已知一对渐开线标准外啮合圆柱齿轮传动,要求传动比i=8/5,模数m=3 mm,安装中心距a'=78 mm,试确定这对齿轮的齿数,并计算这对齿轮的各部分尺寸及其重合度;4.为修配A、B 二个损坏的标准直齿圆柱齿轮,现测得:齿轮A的齿高h=9mm,齿顶圆直径da=324mm,齿轮B的da=88mm,齿距p=12.56mm;试计算齿轮A和B的模数m和齿数Z;5. 设有一渐开线标准齿轮,Z=26,m=3mm,ha=1,α=20°,求其齿廓曲线在分度圆及齿顶圆上的曲率半径及齿顶圆压力角;6.设计一无根切的齿轮齿条机构,z1=15,m=10 mm,α=20°,正常齿制;求:1齿轮r1,s1,h a1,h f1,r a1,r f1;2齿条s2,h a2,h f2以及齿轮中心至齿条分度线之间的距离L;7.已知一对外啮合变位齿轮传动,z1=z2=12,m=14 mm,α=20°,试求不产生根切的最小变位系数;8.设已知一对斜齿轮传动,Z1=20,Z2=40,m n=8mm、αn=20°、β=15°初选值、B =30mm、 han=1,试求a应圆整及Zv1、ZV2;9.一个z2=40,d2=200 mm的蜗轮,与一双头蜗杆啮合;试求:它们的模数m、蜗杆分度圆直径d1、中心距a;10.一对标准直齿圆锥齿轮传动,z1=14,z2=30,m=10 mm,α=20°,ha=1,c=,轴交角Σ=90°;求:分度圆直径,齿顶圆及齿根圆直径;当量齿数zv1和zv2;此时小齿轮是否根切为什么。

蜗杆传动蜗杆传动指的是以蜗杆为主动作减速传动,当反行程不自锁时,也可以蜗轮为主动作增速传动。

传动功率一般应在50kW 以下(最大可达到1000kW 左右),齿面间相对滑动速度应在15m/s 以下(最高可达35m/s)。

[1]简介蜗杆传动由蜗杆和蜗轮组成,一般蜗杆为主动件。

蜗杆和螺纹一样有右旋和左旋之分,分别称为右旋蜗杆和左旋蜗杆。

蜗杆传动特点1.传动比大,结构紧凑。

蜗杆头数用Z1表示(一般Z1=1~4),蜗轮齿数用Z2表示。

从传动比公式I=Z2/Z1可以看出,当Z1=1,即蜗杆为单头,蜗杆须转Z2转蜗轮才转一转,因而可得到很大传动比,一般在动力传动中,取传动比I=10-80;在分度机构中,I可达1000。

这样大的传动比如用齿轮传动,则需要采取多级传动才行,所以蜗杆传动结构紧凑,体积小、重量轻。

2. 传动平稳,无噪音。

因为蜗杆齿是连续不间断的螺旋齿,它与蜗轮齿啮合时是连续不断的,蜗杆齿没有进入和退出啮合的过程,因此工作平稳,冲击、震动、噪音都比较小。

蜗杆传动3. 具有自锁性。

蜗杆的螺旋升角很小时,蜗杆只能带动蜗轮传动,而蜗轮不能带动蜗杆转动。

4. 蜗杆传动效率低,一般认为蜗杆传动效率比齿轮传动低。

尤其是具有自锁性的蜗杆传动,其效率在0.5以下,一般效率只有0.7~0.9。

5. 发热量大,齿面容易磨损,成本高。

传动类型按蜗杆形状的不同可分:1.圆柱蜗杆传动2.环面蜗杆传动3.锥蜗杆传动圆柱蜗杆圆柱蜗杆传动是蜗杆分度曲面为圆柱面的蜗杆传动。

其中常用的有阿基米德圆柱蜗杆传动和圆弧齿圆柱蜗杆传动。

①阿基米德蜗杆的端面齿廓为阿基米德螺旋线,其轴面齿廓为直线。

阿基米德蜗杆可以在车床上用梯形车刀加工,所以制造简单,但难以磨削,故精度不高。

在阿基米德圆柱蜗杆传动中,蜗杆与蜗轮齿面的接触线与相对滑动速度之间的夹角很小,不易形成润滑油膜,故承载能力较低。

②弧齿圆柱蜗杆传动是一种蜗杆轴面(或法面)齿廓为凹圆弧和蜗轮齿廓为凸圆弧的蜗杆传动。

渐开线偏置蜗杆传动蜗轮轮齿的加工方法(共13页)一汽解放汽车有限公司轿车分公司陈安久郑民田长春大学赵翼瀚内容提要前文所述的І型和Ⅱ型偏置渐开线蜗杆传动,它们的蜗杆和蜗轮都是渐开线齿形,蜗杆和蜗轮的齿廓都可以在通用机床上利用机床附件或简单工艺装备和普通刀具加工。

本文通过实例介绍了在通用铣床上利用机床分度头加工渐开线偏置蜗轮齿廓的方法。

关键词:蜗轮齿槽沟底线蜗轮齿槽沟底线斜角蜗轮齿槽沟底模数铣齿单角度铣刀格林森齿轮机床偏置渐开线蜗杆传动的І型和Ⅱ型传动(见参考文献【4—1】、【4—2】),它们的蜗杆和蜗轮都是渐开线齿形,蜗杆和蜗轮的齿面都可以在通用机床上利用机床附件或简单工艺装备和普通刀具加工,工艺简单,易于制造,这就为这类传动的应用推广创造了有利条件。

2003年后,作者曾在通用铣床上用分度头和单角度铣刀加工过多种类型车窗刮水器偏置蜗轮轮齿,本文将通过实例介绍这一加工方法。

(一)单向点啮合偏置蜗杆传动实例长春一汽的一台格林森齿轮机床中的偏置锥蜗杆传动副的蜗轮轮体发生断裂,必须更换,如从美国该公司进口这套蜗轮副,其价格极其昂贵,因此,厂方决定突破垄断,用前述点啮合偏置蜗杆传动理论设计的蜗轮副替代,并自行制造。

本文下面所述的传动实例,已在1999 年用文献【4—3】的方法制作完成,经多年使用验证是成功的。

作者根据多年的实践认为,这一传动的蜗轮亦可利用分度头在普通通用铣床上加工。

下面就来介绍这一方法。

1、格林森齿轮机床中损坏的锥蜗杆传动的基本参数为:传动中心距a = 40.78 mm(图4—1)(a)(b)(c)图4—1蜗杆模数m z1≈3 mm蜗杆头数Z1= 2蜗轮齿数Z2 = 32蜗轮齿圈外径D B2 = 153 mm蜗轮齿圈内径D N2 = 108 mm蜗杆齿段大端直径d a1b=41.6 mm蜗杆齿段长度L = 40 mm 齿段小端端面至中心线的距离L0 = 22 mm2 、替代用偏置渐开线蜗杆、蜗轮副(参看图4—1)的可用数据如下:——1——(1)蜗杆参数取蜗杆头数Z1=2 蜗轮齿数Z2=32蜗杆A1面齿形角λA1=22.5 0蜗杆T1面齿形角λT1=20 0(图4—1b)蜗杆锥面模数mz = 3.0 mm蜗杆根锥半角由式(1—26)求得α1 =(7.6957852E-02)0=0.076960=004’37’’模数:由式(1—17)、(1—18)求得A1面模数m A1 = t A1/π=3.001666 mmT1 面模数m T1 = t T1/π= 2.998531 mm基圆半径:由式(1—21)、(1—22)求得A1面基圆半径r J A1 =7.246664 mmT1面基圆半径r J T1 = 8.238396 mm齿高:齿全高h = 2.25 m z1 = 6.75mm齿顶高h a=1.0 m z1=3mm 齿根高h f=1.25 m z1=3.75 mm参照原传动,取齿段长:L = 40 mm齿段小端至中心线距离:L O = 22 mm齿段大端外径:d a1g = 41.6 mm齿段小端外径:d a1c = d a1g—2 L tanαd = 41.6—2×40×tan1.2694260 = 39.8273 mm式中齿顶锥修正半角:αd =1.2694260(注)(注切制蜗杆齿时,先按(图4—1b)的α1角制齿,最后再按αd角修正蜗杆外锥。

αd角的计算方法见后文。

)(2) 蜗轮参数齿圈外径:D B2 =153.0 mm (图4—1c)齿圈内径:D N2 = 108 mm齿数:Z2 = 32齿形角λA2=22.5 0λT2=17.45067 0 (P T2倾角:θ2=9.9270430)模数:取凹齿面A2模数m A2 = m A1 =3.001666 mm由式(2—13)求得:凸齿面T2模数m T2 =2.953646 mm基圆半径:凹齿面A2基圆半径R JA2 =m A2 ×Z2/2= 48.02666mm凸齿面T2基圆半径R JT2 = m T2 ×Z2/2=47.25819 mm蜗轮齿顶锥半角:令蜗轮齿顶锥与蜗杆计算根锥在蜗杆齿长的2L/3处(距齿段小端面的距离)相切,则可由式(1—33)得——2——蜗轮齿顶锥半角α2 =89.899610(3) 传动中心距:a = 40.78 mm(二)铣制蜗轮轮齿的范成原理及切齿基本数据 1、铣齿基本数据 如图4—2a 所示,蜗轮基圆柱Q A2的切平面P A2与蜗轮凹面齿廓的交线是蜗轮凹齿面A 2的母线M A2;蜗轮基圆柱Q T2的切平面P T2与蜗轮凸齿廓的交线是蜗轮凸齿面T 2的母线M T2。

平面P A2 、P T2都与O 2X 2坐标轴垂直。

现将切平面P T2的图形沿2i 方向平移,使其与切平面P A2重合,它们重合后沿2i 方向观察的视图为图4—2b.。

如图所示,蜗轮各个齿槽两侧的齿面母线M A2与M T2的交点将落在一条倾斜直线W G2上,称W G2为齿槽沟底线。

(b )(1) 蜗轮齿槽沟底模数 图 4 — 2这里规定: 蜗轮齿槽沟底模数 d m = d t /π (4—1) 式中 蜗轮齿槽沟底齿距 d t :在直线W G2上,两相邻齿沟齿廓母线交点间的距离。

设齿槽沟底线W G2与2j 方向所夹锐角为d α,称d α为齿槽沟底线斜角。

由图可知蜗轮凹齿面模数 222()(cos sin tan )A A d d d A tm m ααλπ==+ (4—2)蜗轮凸齿面模数 222()(cos sin tan )T T d d d T tm m ααλπ==- (4—3)由(4—2)(4—3)可得 蜗轮齿槽沟底模数2222(tan tan )sin A T d A T dm m m λλα-=+ (4—4)(2)蜗轮齿槽沟底线斜角d α 由(4—2)(4—3)可知,蜗轮齿槽沟底线斜角d α的正切222222tan tan tan A T d A T T A m m m m αλλ-=+ (4—5)对于本文的实例,222222tan tan tan A T d A T T A m m m m αλλ-=+ ——3——=(3.001666 —2.953646 )/(2.953646 tan22.50+3.001666tan17.45067 0) = 0.022594608d α = 1.294355475 02222(tan tan )sin A T d A T dm m m λλα-=+=(3.001666 —2.953646 )/[( tan22.50+tan17.45067 0)sin 1.294355475 0]= 2.91782497 mm2、铣制蜗轮轮齿范成原理分析 (1)铣制蜗轮轮齿时的范成运蜗轮轮齿是用一个单角度铣刀(图4—3 铣刀示意图)切制的,此铣刀刀刃分布在一个截锥体的锥面上和截锥体的大端平面上。

在这里要特别强调,铣轮齿单角度铣刀与普通单角度铣刀并不相同,它们的不同点是:轮齿铣刀的端面刃是分布在锥体大端的圆平 面上,而不像普通单角度铣刀那样端面刃分布在一个内锥面上。

铣齿时刀具有两个运动,一个是刀具(XD)绕自身轴线 图 4—3 以ωd 转速旋转的切削运动;另一个运动是铣刀的切齿范成运动(图4—4(a)),切齿范成运动由轮坯和刀具的下述运动组成:(a) (b)图 4—4A 、 蜗轮轮坯绕Z 2 轴以角速度ω2 匀速转动(转数为n 2 rpm ),在蜗轮凹齿面A 2的基圆柱Q A2与其切平面P A (它与X 2轴垂直)的切点处,基圆线速度在固定坐标系σ2=[O 2;222,,i j k ] 中为V A22j = R JA2×ω22j =(Z 2m A2/2)×(2πn 2/ 60)2j =m A2 ×c 2j (4—6)其中V A2 = m A2 ×c mm/s c=(πn 2Z 2/60) ——4—— B 、 单角度铣刀(XD)的轴线在P A 平面上匀速移动,铣刀移动时其轴线O (d)Z (d)与O 2Y 2轴的平行线间所夹的锐角为λT2 ,刀具移动速度V d 的方向线与O 2Y 2轴平行线间所夹的锐角为αd ,即 22cos sin d d d d d V V j V k αα=+ (4—7)式中刀具移动速度的大小 V d = m d ×c mm/s (2)、铣齿范成运动分析A 、刀具锥面的铣齿范成运动分析(A )在移动坐标架σd 中刀具锥面矢函数如图4—4(a )所示,移动坐标架σd=[()()()();,,d d d d o ijk]的原点与铣刀锥顶重合,O (d)Z (d)轴线与铣刀轴线重合并且在平面P A 上一起移动,在切齿范成运动过程中,σd 与铣刀一起平移的速度为d V 。

当不考虑铣刀绕自身轴线旋转的切削运动时,刀具在移动坐标架σd 中锥面刃矢函数为()()1()()()()A2T2(,)cos cos cos sin sin +d d zd d d z d R R u u i u ju kϕλϕλϕλλλλ===+Ok + 式中 = (4—8)式中矢函数的参数:u=()1d O K 是锥面上任意一点K 1 的矢径()1d O K 的模 , φ是矢径()1d O K 在锥底面的投影与d i 之间的有向角。

λ是锥面面母线与椎体轴线间夹角的余角。

(B)、 在动坐标架σd 中刀具锥面单位法矢 ()()()()sin cos sin sin cos d d d d zn i jkλϕλϕλ=+- (4—9)(C)、在固定坐标架σ2 中刀具锥面单位法矢 因为 式(4—6)中()2()2222()2222sin cos cos sin d d T T d T T ii j j k kj k λλλλ==+=-- (4—10) ——5——所以在坐标架σ2 中刀具锥面单位法矢2222222(sin cos )(sin sin sin cos cos )(sin sin cos cos sin )Z T T T T n i j k λϕλϕλλλλϕλλλ=-+++- (4—11)(D)、刀具范成速度的分解刀具的范成速度可由式(4—7)的两个速度分量合成,也可作为下面速度分量的合成速度,即2d dJ V V V =+dM(4—12)其中VdM 是刀具移动速度沿P A 面上刀具母线方向的速度分量(图4—4b),VdJ2是刀具移动速度沿2j 方向的速度分量,即2dJ V = V dJ2 2j (4—13)铣齿时轮坯基圆的线速度(见式4—6)V 2 = R JA2 ×ω2= m A2×C, 其中C=(πn 2Z 2/60) 范程运动中刀具移动速度d V 的大小为V d = m d ×C刀具范成速度d V 沿2j 方向的分速度2dJ V 的大小则为V dJ2 = m d (cos αd +sin αd tan λA2)×c= m A2×C (4—14) 刀具范成速度d V 沿P A 面上刀具锥面母线方向速度分量V dM 的大小为V DM =2sin cos ddA m C αλ(E)、蜗轮(轮坯)与刀具锥面重合点的速度设在范成过程中,于某一任意一时刻,在坐标架σ2中,蜗轮上与刀具锥面重合点K 2的矢径为2K R ,它与2i 的有向角为φ2,则2222222cos sin K K K R R i R j ϕϕ=+ (4—15)蜗轮上K 2点的速度222222222222sin cos k K K K V k R R i R j ωωϕωϕ=⨯=+ (4-16)(F)、刀具锥面与蜗轮重合点处的相对速度 122d K V V V=-=2dJ dM V V +—(22222222sin cos K K R i R j ωϕωϕ+)=V dM + V dJ22j -(22222222sin cos K K R i R j ωϕωϕ+) ——6——=V dM -2222sin K R i ωϕ+(V dJ2-2222cos )K R j ωϕ (4-17)(G)、刀具锥面啮合方程 蜗轮齿面 刀具锥面与蜗轮的啮合函数Фz =z n 12V (4-18) 现在对啮合函数进一步讨论:1*、 关于z n : 注意,由式(4—8)知,当φ=π/2 , ()d ZR 是P A 面上刀具锥面母线各点的矢径;又由式(4—11)知,P A 面上锥面母线各个点处刀具的幺法矢222222(sin sin cos cos )(sin cos cos sin )Z T T T T n j k λλλλλλλλ=++- (4-19)2* 关于12V : 当蜗轮(轮坯)上的点K 2是蜗轮与P A 面上刀具锥面母线相接触的各点时,计算蜗轮上点的速度式 (4—17)中的22222cos K JA R R ωϕω=因此,在这些点处122d K V V V =-=VdM -2222sin K R i ωϕ+(V dJ2-2222cos )K R j ωϕ=VdM -2222sin K R i ωϕ+(V dJ2-222)JA R j ω) 又由式(4—6)、(4—14)知 V dJ2 =V A2= R JA2×ω2 == m A2 ×c 即 V dJ2-220JA R ω= ,所以,Фz =z n 12V =z n (VdM -2222sin K R i ωϕ)又因在P A2面上刀具锥面母线的各点处 z n 分别与V dM 及2i 相垂直,所以,在P A2面上刀具锥面母线的各点处Фz =z n 12V =z n (VdM -2222sin K R i ωϕ)=0 (4-20)这就是说,当φ = π/2 时, Фz =z n 12V =0上述分析表明, 啮合方程Фz =z n 12V =0的解为 φ = π/2 ;因此,可知:在上述“(1)铣制蜗轮轮齿时的范成运动”过程中,于某一时刻,由方程组 Фz =z n 12V = 0()()(,)d d zZ R R u ϕ= (4-21) ——7——所确定的刀具上的接触线也就是P A 面上刀具的锥面母线。