nc与plc总清步骤(1)

- 格式:doc

- 大小:24.50 KB

- 文档页数:6

840D系统在维修中的问题1:装载标准机床数据;正常情况下在PCU50上服务———数据输入——文档或NC卡的备份NC 数据回装到PCU50上。

正常情况下,有的厂家用PLC 控制数据通信,在回装时回出现通信故障,就要清除PLC数据然后再回装NC数据在有些时候回装NC数据时会报警为“至少一个轴模块未被发现”因为缺省值关系没有回装进去,重复回装NC数据能解决此问题。

PLC 总清操作步骤如下:(1)将PLC 启动开关S4 “2”;=> PS 灯会亮。

(2)S4 “3”并保持约3 秒直等到PS 灯再次亮;=> PS 灯灭了又再亮。

(3)在3 秒之内,快速地执行下述操作S4:“2”“3”“2”;=> PS 灯先闪,后又亮,PF 灯亮。

(有时PF 灯不亮)(4)等PS 和PF 灯亮了,S4 “0”;=> PS 和PF 灯灭,而PR 灯亮。

PLC 总清执行完成。

如PLC 总清后屏幕上有报警可作一次NCK 复位(热启动)。

NC 总清NC 总清操作步骤如下:(1)将NC 启动开关S3 “1”;(2)启动NC,如NC 已启动,可按一下复位按钮S1;(3)待NC 启动成功,七段显示器显示“6”,将S3 0”;NC 总清执行完成。

NC 总清后,SRAM 内存中的内容被全部清掉,所有机器数据(Machine Data)被预置为缺省值。

2:密码问题:如果条件准许,备份好NC、PLC数据,清NC数据,读回备份数据,此时制造商的密码又是SUNRISE3:取消屏保的方法再系统上按如下步骤操作:startup MMC Editor编辑F:\MMC2\MMC.INI文件中Mmcssreen off time in minutes =5Catency for screen saver 将设定值改为0即可4:PCU50上的USB如何激活HMI的操作系统必须是WINDOWS XP系统需要修改下F:\MMC2\mmc.ini文件,找到其中floppydisk=A改为Floppydisk=G因为系统盘又C D E F 四个驱动器,当U盘插上后,系统自动默认其为G 盘5:880系统的口令?默认的是1 1 1 1 ,如果自己改过但忘记了,可以用下面的指令读出(在MDI或者程序中输入然后执行)@300 R1 K11 此指令是把第11号参数读入R1然后看R1就知道密码?6:西门子带报闸的电机,报闸线圈为直流24V,一般在PLC编制时利用位置环生效控制刹车,当出现急停时,伺服使能关断位置环失效而启动报闸,反之,使能加上后位置环生效报闸打开。

840DNCPLC总清步骤1.断电:在进行任何维护或维修操作之前,首先确保断开机床的电源,并用断路器或断路器线夹将其锁定,以防止电源重新连接。

2.准备工具:收集所需的工具,如螺丝刀、扳手、线切割器等。

3.检查安全:在开始总清过程之前,确保所有安全门、警示灯、急停按钮和其他安全装置都处于正常工作状态。

4.清除外部干扰:使用清洁剂和软布清洁机床表面、控制面板和连接线,以去除尘埃、油污或其他污垢。

5.检查电缆连接:检查所有电缆连接是否紧固,插头是否松动或生锈。

如果发现问题,请重新连接或更换连接。

6.检查电源:检查电源线和插座是否完好无损,并确保电源线没有裸露的导线或损坏的外皮。

7.检查电源滤波器:检查电源滤波器是否清洁,并清除滤波器上的尘埃和污垢。

8.检查空气滤清器:如果机床使用空气压缩系统,请检查空气滤清器是否干净,并清除滤清器上的尘埃和污垢。

9.检查冷却系统:检查冷却系统的管道和冷却器是否有堵塞或泄漏。

如果发现问题,及时修理或更换损坏的部件。

10.检查润滑系统:检查润滑系统的油量和油质是否合适。

如果需要,添加或更换润滑油。

11.检查传感器:检查机床上的所有传感器是否工作正常。

如果发现故障传感器,请及时更换。

12.故障排除:如果在进行总清过程中发现任何故障或问题,请根据机床的说明书或相关技术人员的建议进行适当的故障排除。

13.联机测试:在确定所有维护和清洁工作都已完成之后,重新连接电源,并进行联机测试,确保机床和控制系统正常工作。

14.归档记录:及时记录所有的维护和维修工作,包括维护日期、维护内容和使用的工具。

这些记录对于后续的维护和故障排除工作非常有帮助。

总清过程可能因机床类型和制造商而异。

在进行总清之前,请务必阅读机床的操作手册并遵循制造商的建议和指导。

这样可以确保正确和安全地进行总清工作,延长机床的使用寿命并保持其良好的性能。

上电之前的准备一:将NCK主板卸下,检查NCK主板上的电池是否正确安装。

正确安装之后将NCK主板安装到NCU盒上。

二:外围线路的连接(1 每根轴的动力线,编码器反馈线是否正确安装(X411-轴1编码器,X422轴2编码器,动力线插口X轴对应A1口,Z 轴对应A2口,2-AXIS(2 设备总线,直流母线等是否正确可靠连接。

(3 3相电源进线连接是否可靠,U,V,W是否对应。

(4 SIMA TIC线的连接(IM361接OUT口,NCK接X111口(5 MPI线的连接(两头ON中间OFF(6 MCP面板的节地址开关设置(810D面板的节地址为14,机床控制面板后面的S3开关(1-8 依次设为OFF OFF ON ON ON ON OFF OFF;840D面板的节地址为6,机床控制面板后面的S3开关从左到右依次设为ON OFF ON OFF ON ON OFF OFF(7 如果是PCU50,要将显示器后面的硬盘开关拨到ON的位置。

上电之后先安装HMI 软件。

软件拷贝到E盘三:上电(1 上电之前请将数控系统的热控断开,MCP和OPI面板上的24V电源拔掉,以免由于接线错误造成器件烧坏。

(2 上电之后检查供给数控系统的电压是否为380V,MCP和OPI面板的电源是否为直流24V,且正负极性正确。

(3 如果2正确,断电,合上热控,MCP和OPI面板的直流电源插上,上电调试。

四:PLC,NC总清1、NC总清步骤:(1将NC启动开关S3→“1”:(2启动NC,如NC已启动,按复位按钮S1:(3待NC启动成功,七段显示器显示“6”或者“b”,将S3→“0”;这时H1(左列显示灯“+5V”显示绿灯,NC总清执行完成。

即:将S3置于1位置后,按下复位按钮S1,待七段码管显示“6”或者“b”后,将S3置于0位置。

NC总清后,SRAM内存中的内容被全部清掉,所有机器数据被预置为缺省值。

2、PLC总清步骤:(1将PLC启动开关S4→“2”;=>PS灯会亮。

数控系统中PLC与NC之间联络的实用方法轴承2009年9期!墅盟!Q塑二兰2丝23―24。

52CN41―1148/THBe秭r192009,No.9数控系统中PLC与NC之问联络的实用方法、吴宏伟1,金雯丽21.宁波工程学院建工学院设备教研室,浙江宁没315016;2.洛阳理工学院,河南洛阳471023摘要:介绍了数控系统,通过分析半自动提速铁路轴承内、外滚道超精机的控制系统,得出了数控程序NC和逻辑控制程序PLc之间联络的一种简单、实用方法。

关键词:滚动轴承;自动控制;NC;PLc;信号中图分类号:’rHl33.33;’rP27l+.82文献标志码:B 文章编号:1000一3762 2009 09―0023一03机床控制系统中并非单纯的轨迹及定位控设置了一些固定功能,具体参见表l,其余部分可制,往往还有一些机床的逻辑动作需要相应的控供机床生产厂商使用。

制,这就要求在机床的电气控制中既有数字控制表l M功能表系统NC又有逻辑控制系统PLC,两者之间实现信地址含义说明息交换有多种方法。

本文介绍了在实际设计、研用m停止程序的执行,按。

启制半自动提速铁路轴承内、外滚道超精机项目中, M0 程序停止动”键加工继续执行数控系统在机床伺服电机进给数控程序和机床其与MO一样,但仅在“条件停他动作的PLC程序控制两者之间的通信联络方Ml 程序有条件停止 M1 有效”功能被软键或接法,此方法能有效地将上述两者的控制结合起来。

口信号触发后才生效该机床目前已制造完成用于轴承生产加工中,实№程序结束在程序的最后一段被写入践证明,该方法简单、实用,效果良好。

M30 主程序结束M17 子程序结束1 数控系统简介 M3 主轴瞬时针旋转M4 主轴逆时针旋转数控系统中,执行数控NC功能的NCK软件 M5 主轴停程序和执行逻辑功能的PLC程序,需由用户根据M6 更换刀具在机床数据有效时用M6更换刀具机床的实际情况加以编制。

软件设计中,主控程序是NcK软件程序;机床逻辑动作由NCK软件程M40 自动变换齿轮级M4l―M45序输出给PLc的辅助功能来完成。

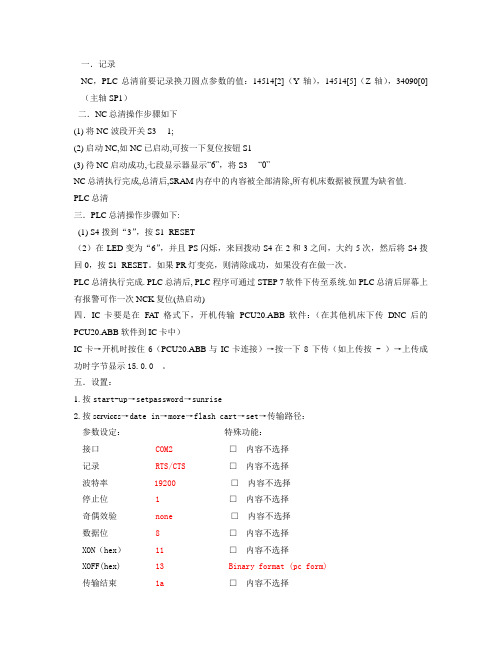

一.记录NC,PLC 总清前要记录换刀圆点参数的值:14514[2](Y轴),14514[5](Z轴),34090[0](主轴SP1)二.NC总清操作步骤如下(1) 将NC 波段开关S3 ---1;(2) 启动NC,如NC已启动,可按一下复位按钮S1(3) 待NC启动成功,七段显示器显示“6”,将S3 ---“0”NC总清执行完成,总清后,SRAM内存中的内容被全部清除,所有机床数据被预置为缺省值. PLC总清三.PLC总清操作步骤如下:(1) S4 拨到“3”,按S1 RESET(2)在LED变为“6”,并且PS闪烁,来回拨动S4在2和3之间,大约5次,然后将S4拨回0,按S1 RESET。

如果PR灯变亮,则清除成功,如果没有在做一次。

PLC总清执行完成. PLC总清后, PLC程序可通过STEP 7软件下传至系统.如PLC总清后屏幕上有报警可作一次NCK复位(热启动)四.IC卡要是在FAT格式下,开机传输PCU20.ABB软件:(在其他机床下传DNC后的PCU20.ABB软件到IC卡中)IC卡→开机时按住6(PCU20.ABB与IC卡连接)→按一下8下传(如上传按 - )→上传成功时字节显示15.0.0 。

五.设置:1. 按start-up→setpassword→sunrise2.按services→date in→more→flash cart→set→传输路径:参数设定:特殊功能:接口 COM2 □内容不选择记录 RTS/CTS □内容不选择波特率 19200 □内容不选择停止位 1 □内容不选择奇偶效验none □内容不选择数据位 8 □内容不选择XON(hex) 11 □内容不选择XOFF(hex) 13 Binary format (pc form)传输结束 1a □内容不选择Save setting(存储设定)六. 传输1.按services→date in→more→flash cart→先选择NC→记录字节1657344KB→START→□二项内容不选择→ok→ok→观察NC字节1657344KB是否全部输入→完成后将自动返回NC→选择PLC→记录字节520704KB→□二项内容不选择→ok→ok→观察PLC字节520704KB是否全部输入→完成后将自动返回PLC。

840D调试简明步骤(DYS)Sinumerik 840D 简明调试步骤⼀般840D系统的调试都是按照下列步骤来进⾏的:⼀、确认系统信息1、NC卡的版本2、NCU版本3、确认与之兼容的HMI软件版本(如果是PCU20,可以忽略该软件版本),toolbox版本⼆、安装系统软件开机(PCU50),直接进⼊windows系统,将HMI软件(例如HMI ADV V6.4.28)拷⾄D盘,直接安装,等待完成,重启,即可进⼊HMI标准界⾯。

三、电⽓检查按照电⽓图纸,仔细检查硬件接线,特别注意下⾯⼏个⽅⾯:1、各个电⽓部件的供电电压是否对应2、伺服电机的动⼒线的U/V/W是否与插座⼀⼀对应3、如果有抱闸的,注意其供电电压,⼀般西门⼦标准为24V,其中⿊⾊电缆为正,⽩⾊电缆为负。

4、如果同时配备滤波器和电抗器,注意接线顺序:先滤波器,再进电抗器,最后接⼊电源模块,同时注意模块的进出线顺序。

四、通电检查⽤万⽤表仔细检查下线路是否供电正常。

五、NC/PLC调试对于新到的系统,必须进⾏NC/PLC总清,步骤如下:NC 总清操作步骤如下:(1)将NC 启动开关 S3 ⾄“1”;(2)启动NC,如NC 已启动,可按⼀下复位按钮S1;(3)待NC 启动成功,七段显⽰器显⽰“6”,将S3 ⾄“0”;NC 总清执⾏完成。

NC 总清后,SRAM 内存中的内容被全部清掉,所有机器数据(Machine Data)被预置为缺省值。

PLC 总清操作步骤如下:(1)将PLC 启动开关S4 “2”;=> PS 灯会亮。

(2)S4 “3”并保持约3 秒直等到PS 灯再次亮;=> PS 灯灭了⼜再亮。

(3)在3 秒之内,快速地执⾏下述操作S4:“2” “3” “2”;=> PS 灯先闪,后⼜亮,PF 灯亮。

(有时PF 灯不亮)(4)等PS 和PF 灯亮了,S4 “0”; => PS 和PF 灯灭,⽽PR 灯亮。

PLC 总清执⾏完成。

NC与PLC总清步骤NC(Numerical Control)与PLC(Programmable Logic Controller)是现代工业中常用的控制器,它们可以实现机械设备自动化和智能化。

下面将分别介绍NC与PLC的总清步骤。

NC总清步骤:步骤一:确定需求;在开始使用NC控制器之前,首先需要明确机械设备的控制需求。

这包括设备的运动轴数、运动方式、运动速度、定位精度等。

步骤二:设计数控系统;根据需求,设计数控系统的结构和功能。

包括选择合适的数控设备类型、数量,设计电气连接图、操作界面布局等。

步骤三:编写数控程序;根据机械设备的工艺流程和动作要求,编写数控程序。

数控程序通常使用G代码进行描述,包括工具轨迹、工作速度、刀具半径补偿、实际切削条件等。

步骤四:设置数控参数;根据具体设备和加工要求,设置数控系统的参数。

包括工件坐标系、刀具补偿、进给速度、快速移动速度等。

步骤五:测试与调试;将编写好的数控程序加载到数控设备中,进行测试与调试。

验证程序的正确性、机械设备的运动是否准确、性能是否满足需求等。

经过测试与调试,并确保设备能够正常运行后,即可投入生产。

此时,操作人员只需要输入加工的工艺参数,数控设备会按照设定的程序自动完成加工操作。

PLC总清步骤:步骤一:确定控制需求;在开始使用PLC控制器之前,首先需要明确机械设备的控制需求。

这包括设备的开关、感应信号、运动方式、控制逻辑等。

步骤二:设计控制系统;根据需求,设计控制系统的硬件和软件。

包括选择合适的PLC设备、传感器、执行元件等,设计输入输出模块,设计逻辑控制程序等。

步骤三:编写控制程序;根据机械设备的工艺流程和控制逻辑,编写PLC的控制程序。

PLC的控制程序通常采用类似于梯形图的编程语言,包括输入输出的逻辑关系、状态转换、计数、定时等。

步骤四:选择和配置输入输出模块;根据控制需求,选择合适的输入输出模块,并进行配置。

输入模块负责接受传感器信号,输出模块负责控制执行元件的动作。

教师教案教学内容(板书)教学步骤、方法时间3.1系统初次上电与系统总清1.初次上电前检查全部系统连线完成后需要做一些必要的检查,内容如下:(1)参照系统接线图,检查系统连线是否正确。

(2)工业以太网/PROFINET/PROFIBUS/Drive-CLiQ线缆不得混用。

(3)检查驱动器进线电源模块和电机模块的直流母线是否可靠连接(直流母线上的所有螺钉必须牢固旋紧)。

(4)确保信号电缆屏蔽两端都与机架或机壳连通。

(5)信号线与动力线尽可能分开布置,避免相互干扰。

(6)信号线不要太靠近类似电机或变压器等外部强的电磁场,如果信号线无法与其它电缆分开,则应走屏蔽穿线管进行线路隔离。

(7)检查系统供电回路有无短路;如果使用多个24VDC电源,应检查每个电源回路是否连通。

2.系统NC与PLC总清840Dsl数控系统初次上电时,需要对系统进行NC及PLC总清,具体的操作位置位于NCU。

在总清前确保系统已经安装CF卡及已安装NCK系统。

如图所示,NCU前面板下端活动夹盖上翻后,可见CF 卡槽及七段显示数码管。

NCU及CF卡学生了解总清方法即可,不建议进行实际操作!1h教学内容(板书)教学步骤、方法时间(1)系统总清目的为了能顺利进行调试,在NCU首次调试时必须对NC及PLC进行总清,以达到整个系统规定的初始状态。

NC总清:删除用户数据;系统数据初始化;装载标准机床数据。

PLC总清:删除数据块及功能块;删除系统数据块SDB;清除诊断缓冲区MPI参数。

(2)NC和PLC总清相关部件说明1)在开机调试过程中,涉及到以下相关NCU操作及显示组件如图3-2所示,NCK(NC Realtime Kemal)是指西门子的数控实时操作核心系统。

◆LED灯:显示系统运行状态及故障信息◆数码显示管:NCU运行状态显示◆复位(RESET)键:NCU系统硬件重启◆SVC/NCK调试开关:可以进行NC总清◆PLC调试开关:可以进行PLC总清NCU操作面板2)NCK运行信息及处理方法NCU上LED灯显示信息说明见下表。

NC__3操作方法1.NC单元功能概述NC (Numerical Control,数字控制,简称数控)指用离散的数字信息控制机械等装置的运行。

NC位置控制单元及NC单元是一种高性能的特殊功能单元,模块内含CPU,是一个相对独立的控制器,是在PLC CPU控制下的一个具有独立处理能力的功能单元。

NC单元接受PLC指令并向伺服驱动器输出脉冲完成所需要的位置控制或速度控制。

NC位置控制单元对来自CPU单元的指令可以在2ms时间内作出高速相应,速度可以达到500KHZ,完全满足对高精度加工和生产的需要。

2.NC单元硬件结构以CJ系列NC单元为例,其硬件结构如图所示。

LED指示灯含义,如下图所示。

单元号设置CPU的特殊输入/输出单元区域根据单元号设置分配储存器。

分配0—95范围内的单元号。

CJ1W-NC113/NC133/NC213/NC233型号分配10个字,每个单元分配1个单元号。

CJ1W-NC412/NC433型号分配20个字,每个单元分配2个单元号。

外部输入/输出电路连接起的管脚排列CJ1W-NC113/213/413(脉冲开发式输出)CJ1W-NC133/233/433(线性驱动输出)3.NC系统配置及功能概述NC系统配置NC单元功能概述4.NC单元数据区NC位置控制单元PCU,即Postion Control Unit,共有4个单元数据区。

我们分别称为m区,n区,I区和K区。

NC操作流程如下:1.指定NC单元的公共参数和轴参数,即m区,m=Dm20000+单元号*100。

2.确定相关定位数据,若为直接操作,定位数据来自I区;若为存储器操作,定位数据来自NC单元存储器,并以序列形式存在,I区由NC模块参数中设定或者直接赋值m+1。

3.由PLC CPU的n区发送操作命令给NC单元,执行过程中NC单元的相关状态及标志反馈回给PLC CPU的n区,n=2000+单元号*10。

4.NC单元存储器中的数据可利用CX-POSITION软件传送,也可利用K区进行传送。

硬件介绍一、NCK 总清步骤1. 将 NCK 开机调试开关(SIM/NCK 标签)转动到 NCU 的位置“1”上。

2. 执行上电或进行硬件复位。

3. 在正常启动后在 NCU 状态显示屏上输出数字“6”和一个闪烁的点。

4.当 LED RUN 亮起,持续呈绿色时,NCK总清结束。

现在,将NCK 开机调试开关再次转回到位置“0”处。

二、PLC 总清步骤方法一:1.将 PLC 运行方式开关转到位置“3”上。

2. 执行上电或进行硬件复位。

3. 当LED STOP 灯闪烁,LED SF 灯亮起后,执行下步操作4. 在下列开关位置上依次旋转 PLC 运行方式开关:(1)短时转动到位置“2”(2)返回到位置“3”→→LED STOP 灯首先闪烁约 2 Hz,然后亮起。

5. LED STOP 灯亮起后,将 PLC 开机调试开关转到位置“0”处。

当LED STOP 灯熄灭且 LED RUN (绿色)灯亮起后, PLC 总清结束进入循环状态。

方法二:1. 将 PLC 运行方式开关转到位置“2”上(运行状态 STOP)。

– LED STOP 亮起2. 旋转到位置“3”上(运行状态 MRES,要求清零)且保持在该位置上(约 3 秒钟),直至 STOP-LED PS 再次亮起。

→→→3秒→– LED STOP 熄灭并再次亮起3. 在 3 秒钟内旋转至位置STOP-MRES-STOP(“2”-“3”-“2”)。

– LED STOP 首先闪烁约 2 Hz 然后再次亮起。

→→4. LED STOP 亮起后,将 PLC 开机调试开关转到位置“0”处。

– LED STOP 熄灭且 LED PR(绿色)亮起。

– PLC 已清零且处于循环运行状态中5. LED RUN(绿色)亮起后,将 PLC 运行方式开关转到位置“0”处。

PLC 已清零且处于循环运行状态中。

(二)调试

NC和PLC总清

由于是第一次通电,启动,所以有必要对系统做一次总清或总复位。

总清

NC总清操作步骤如下:

●将NC启动开关S3―→“1”;

●启动NC,如NC已启动,可按一下复位按钮S1;

●待NC启动成功,七端显示器显示“6”,将S3―→“0”;NC总清执行完成

NC 总清后,SRAM内存中的内容被全部清掉,所有机器数据(Machine Data)被预置为缺省值。

总清

PLC总清操作步骤如下:

●将PLC启动开关S4―→“2”;=>PS灯会亮;

●S4―→“3”并保持3秒等到PS等再次亮;=>PS灯灭了又再亮;

●在3秒之内,快速地执行下述操作S4:“2”―→“3”―→“2”;=>PS灯先闪,后又亮,PF灯亮(有时PF等不亮);

●等PS和PF等亮了,S4―→“0”;=>PS和PF灯灭,而PR灯亮。

PLC总清执行完成,PLC总清后,PLC程序可通过STEP7软件传至系统,如PLC总清后屏幕上有报警可作一次NCK复位(热启动)。

开机与启动

第一次启动后,NCU状态显示(一个七段显示器及一个复位按钮S1两列状态显示灯及两个启动开关S3和S4。

(如下图)

在确定S3和S4均设定位“0”,则此时就可以开机启动了,经过大约几十秒钟,当七段显示器显示“6”时,表明NCK上电正常;此时,“+5V”和“SF”灯亮,表明系统正常;但驱动尚未使能,而PLC状态泽“PR”灯亮,表明PLC运行正常。

●MMC:MMC的启动时通过OP显示来确认的,如果是,在启动的最后,在屏幕的下面会显示一行信息“Wait For NCU Connection:×× Seconds”如MMC与NCU通讯成功,则SINUMERIK 810D/840D的基本显示会出现在屏幕上,一般是“机床”操作区,而MMC103,由于它是可以带硬盘的,所以在它的背后也有一个七段显示器,如MMC103启动成功后它会显示一个“8”字。

●MCP:在PLC启动过程中,MCP上的所有灯饰不停闪烁的,一旦PLC成功启动,且基本程序状如则只有在OB1种调用FC19或FC25,那么MCP上的灯不再闪烁,此时MCP即可以使用。

●DRIVE SYSTEM:只有NC,PLC和MMC都正常启动后,最后考虑驱动系统。

首先必须完成驱动的配置,对于,需借助于“SIMODRIVE 611D”Start-up Tool软件,而MMC103可直接在OP031上做,然后用PLC处理相应信号即可。

这样,系统再启动后,SF灯应灭掉。

840D NCU模块控制和显示元素

数据备份

在进行调试时,为了提高效率不做重复性工作,需对所调试数据适时地做备份。

在机床出厂前,为该机床所有数据留档,也需对数据进行备份。

SINUMERIK 810D/840D的数据分为三种:

NCK数据

PLC数据

MMC数据

有两种数据备份的方法:

1.系列备份(Series Start-up):

特点:(1)用于回装和启动同SW版本的系统

(2)包括数据全面,文件个数少(*.arc)

(3)数据不允许修改,文件都用二进制各式(或称作PC格式)

特点:(1)用于回装不同SW版本的系统

(2)文件个数多(一类数据,一个文件)

(3)可以修改,大多数文件用“纸带格式:即文本格式”

做数据备份需以下辅助工具:

•PCIN软件

•V24电缆(6FX2002-1AA01-0BF0)

•PG740(或更高型号)或PC

※由于MMC103可带软驱,硬盘,NC卡等;它的数据备份更加灵活,可选择不同的存储目标,以其为例介绍具体操作步骤:

•数据备份

(1)在主菜单中选择“Service”操作区;

(2)按扩展件“}”―→“Series Start-up”选择存档内容NC,PLC,MMC并定义存档文件名;

(3)从垂直菜单中,选择一个作为存储目标:

―→指通过电缆船只外部计算机(PC);

PG ―→编程器(PG);

Disk ―→MMC所带的软驱中的软盘;

Archive ―→硬盘;

NC Card ―→NC卡。

选择其中和PG时,应按“Interface”软件键,设定接口参数;

(4)若选择备份数据到硬盘,则:“Archive”(垂直菜单)―→“Start”.•数据恢复

MMC103的操作步骤(从硬盘上恢复数据):

a:“Service”;

b:扩展键“}”;

c:“Series Start-up”;

d:“Read Start-up Archive”(垂直菜单);

e:找到存档文件,并选中“OK”;

f:“Start”(垂直菜单);

无论是数据备份还是数据恢复,都是在进行数据的传送,传送的原则是:

一.永远是准备接收数据的一方先准备好,处于接受状态;

二.两端参数设定一致。

西门子数控系统调试,编程和维修概要(四)

——西门子数控系统调试,编程和维修概要

坐标系

1.工件坐标系

工件零点是原始工件坐标系的原点

直角坐标:用坐标所达到这个点来确定坐标系中的点

极坐标:用半径和角来测量工件或工件的一部分

2.绝对坐标:所有位置参数与当前有效原点相关,表示刀具将要到达的位置

增量坐标:如果尺寸并非项对于原点,而是相对于工件上的另一个点时,就要用增量坐标。

用增量坐标来确定尺寸,可以避免对这些尺寸进行转换。

增量坐标参照前一个电的位置数据,适用于刀具的移动,是用来描述刀具移动的距离

3. 平面:用两个坐标轴来确定一个平面,第3个坐标轴与该平面相垂直,并确定刀具的横切方向。

编程时,要确定加工面以便于控制系统能准确计算出刀具偏置值。

4.零点的位置

在NC机床上可以确定不同的原点和参考点位置,这些参考点:

•用于机床定位

•对工件尺寸进行编程

它们是:

M=机床零点

A=卡盘零点,可以与工件龄点重合(值用于车床)

W=工件零点=程序零点

B=起始点,可以给每个程序确定起始点,起始点是第一个刀具开始加工的地方

R=参考点,用凸轮和测量系统来确定位置,必须先知道到机床零点的距离,这样才能精确设定轴的位置:

•建立坐标系

1.带机床零点M的机床坐标

2.基础坐标系(也可以使工件坐标系W)

3.带工件零点W的工件坐标系

4.带当前被一懂得工件零位Wa的当前工件坐标系

轴的确立

编程时,通常用到以下轴:

机床轴:可以在机床数据中设置轴的识别符,识别符:X1、Y1、Z1、A1、B1、C1、U1、V1、AX1、AX2等;

通道轴:所有在一个通道中移动的轴,识别符:X、Y、Z、A、B、C、U、V

几何轴:主要轴,一般有X、Y、Z;

特定轴:无需确定特定轴之间的几何关系,如转塔位置U、尾座V;

路径轴:确定路径和刀具的运动,该路径的被编程进给率有效,在NC程序中用FGROUP来确定路径轴;

同步轴:指从编程的起点到终点移动同步的轴 ;

定位轴:典型定位轴由零件承载、卸载的加载器,刀库/转塔等,标识符:POS,POSA,POSP等

指令轴(运动同步轴):由同步运动的指令生成指令轴,它们可以被定位,启动和停止,可与工件程序完全不同步。

指令轴是独立的插补,每个指令轴有自己的轴插补和进给率

连接轴:指与另一个NCU箱连接的实际存在的轴,它们的位置会受到这个NCU的控制,连接轴可以被动态分派给不同的NCU通道

PLC轴:通过特定功能用PLC对PLC轴进行移动,它们的运动可以与所有其他所有的轴不同步,移动运动的产生于路径和同步运动无关;

•几何轴,同步轴和定位轴都是可以被编程的。

•根据被编程的移动指令,用进给率F,使轴产生移动。

•同步轴与路径轴同步移动,并用同样的时间移动所有的路径轴。

•定位轴移动与所有其它轴异步,这些移动运动与路径和同步运动无关。

•由PLC控制PLC轴,并产生与其他所有轴不同步的运动,移动运动与路径和同步运动无关

编程语言

•编程地址与含义

•数据类型

•指令:

指令

G90:参照挡墙坐标系原点,在工件坐标系中编制刀具运行点的程序。

G91:参照最新接近点,编制刀具运行距离程序。

GO:快速移动使刀具快速定位,绕工件运动或接近换刀点

G1:刀具沿与轴,斜线或其他任何空间定位平行的置线移动。

G2:在圆弧轨迹上以顺时针方向运行

G3:在圆弧轨迹上以逆时针方向运行

G4:暂停时间生效 (F…以秒为单位; S…用主轴旋转次数确定时间)

G17:无刀具半径补偿

G18:刀具半径补偿到轮廓左侧

G19:刀具半径补偿到轮廓右侧

G40:解除刀具半径补偿

G41:激活刀具半径补偿,刀具沿加工方向运行至轮廓的右边G42:激活刀具半径补偿,刀具沿加工方向运行至轮廓的左边G53:非模态接触,包括已编程的偏置

G54…G57:调用第1到第4可设置零点偏置

G94:直线进给率mm/分,英寸/分

G95:旋转进给率mm/转,英寸/转

指令

M0:编程停止

M1:选择停止

M2:主程序结束返回程序开头

M30:程序结束

M17:子程序结束

M3:主动主轴顺时针方向旋转

M4:主动主轴逆时针方向旋转

M5:主动主轴停止

M6:换刀指令

3.其它

F:进给率

S:主动主轴的速度(单位:rev/min)

T:调用刀具

D:刀具偏置号(范围:1 (32000)。