G50 工件坐标系设定

- 格式:doc

- 大小:162.00 KB

- 文档页数:1

数控机床技术中的工件坐标系设置与变换在数控机床技术中,工件坐标系的设置与变换是非常重要的一部分。

工件坐标系的正确设置和准确的变换可以确保机床进行精确的加工和定位。

本文将探讨数控机床技术中的工件坐标系设置与变换的相关内容。

工件坐标系的设置是指确定工件在数控机床上的位置和姿态的过程。

在数控机床上,通常使用直角坐标系(也称为笛卡尔坐标系)来描述工件的位置和姿态。

直角坐标系由三个相互垂直的轴线组成,分别是X轴、Y轴和Z轴。

X轴通常与机床的主轴平行,Y轴和Z轴则与X轴相互垂直。

通过确定X轴、Y轴和Z轴的位置和方向,可以确定工件坐标系的位置和姿态。

在数控机床上,通常有两种常用的工件坐标系设置方式。

一种是绝对坐标系,另一种是相对坐标系。

绝对坐标系是指以机床的固定位置作为参考点,确定工件的位置和姿态。

相对坐标系则是以已加工部分或其他特定位置作为参考点,确定工件的位置和姿态。

在实际应用中,根据加工的需要,可以选择使用绝对坐标系或相对坐标系进行工件坐标系的设置。

工件坐标系的变换是指将工件坐标系从一个位置或姿态变换到另一个位置或姿态的过程。

在数控机床中,常见的坐标系变换有平移、旋转和比例变换等。

平移变换是指将工件坐标系在空间中沿着X轴、Y轴或Z轴方向移动一定的距离。

旋转变换是指将工件坐标系绕X轴、Y轴或Z轴旋转一定的角度。

比例变换是指改变工件坐标系的比例尺寸,通常用于放大或缩小工件的尺寸。

在数控机床技术中,工件坐标系的设置与变换对于加工精度和定位精度非常重要。

正确设置工件坐标系可以确保机床在加工过程中能够准确地定位工件的位置和姿态,从而保证加工的精度和质量。

同时,精确的坐标系变换也能够保证机床在进行复杂加工时能够准确地控制工具的位置和姿态,从而实现复杂形状的加工。

为确保工件坐标系的设置与变换的准确性,数控机床技术中通常使用一些辅助设备和工装。

例如,使用测量仪器来准确测量工件的位置和姿态,使用夹具和定位装置来确保工件的稳定定位,使用编程和控制系统来实现坐标系的变换等。

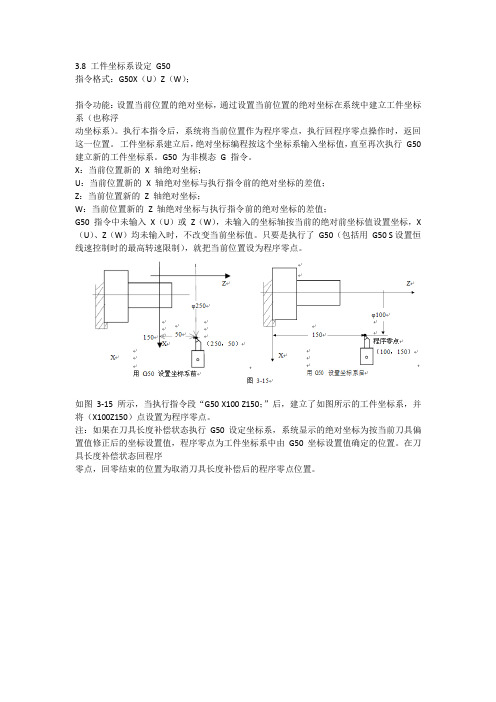

3.8 工件坐标系设定G50

指令格式:G50X(U)Z(W);

指令功能:设置当前位置的绝对坐标,通过设置当前位置的绝对坐标在系统中建立工件坐标系(也称浮

动坐标系)。

执行本指令后,系统将当前位置作为程序零点,执行回程序零点操作时,返回这一位置。

工件坐标系建立后,绝对坐标编程按这个坐标系输入坐标值,直至再次执行G50 建立新的工件坐标系。

G50 为非模态G 指令。

X:当前位置新的X 轴绝对坐标;

U:当前位置新的X 轴绝对坐标与执行指令前的绝对坐标的差值;

Z:当前位置新的Z 轴绝对坐标;

W:当前位置新的Z 轴绝对坐标与执行指令前的绝对坐标的差值;

G50 指令中未输入X(U)或Z(W),未输入的坐标轴按当前的绝对前坐标值设置坐标,X (U)、Z(W)均未输入时,不改变当前坐标值。

只要是执行了G50(包括用G50 S设置恒线速控制时的最高转速限制),就把当前位置设为程序零点。

如图3-15 所示,当执行指令段“G50 X100 Z150;”后,建立了如图所示的工件坐标系,并将(X100Z150)点设置为程序零点。

注:如果在刀具长度补偿状态执行G50设定坐标系,系统显示的绝对坐标为按当前刀具偏置值修正后的坐标设置值,程序零点为工件坐标系中由G50坐标设置值确定的位置。

在刀具长度补偿状态回程序

零点,回零结束的位置为取消刀具长度补偿后的程序零点位置。

数控车g50建立坐标系方法一、数控车G50建立坐标系的基本概念。

1.1 数控车加工中的坐标系重要性。

在数控车加工这个领域啊,坐标系就像是一张地图,没有它,机床就像个没头的苍蝇,不知道该往哪儿走。

它能准确地告诉刀具在工件的哪个位置进行加工,是保证加工精度的关键所在。

1.2 G50的特殊地位。

G50这个指令呢,在建立坐标系方面可是个“大拿”。

它就像一个指挥家,指挥着整个加工过程中的坐标设定。

二、G50建立坐标系的具体操作。

2.1 工件坐标系的确定。

咱们先得搞清楚工件坐标系。

比如说要加工一个轴类零件,这个零件的原点在哪得先确定好。

一般来说,可能是工件的端面中心或者是其他有特殊意义的点。

这就好比我们要找一个宝藏,得先确定宝藏在哪个岛上一样。

2.2 编程中的应用。

在编程的时候啊,G50指令就开始发挥作用了。

例如,我们可以通过G50 X__ Z__这样的格式来设定坐标系。

这里的X和Z后面的值就是我们确定的工件坐标系原点相对于机床坐标系的坐标值。

这就像是给机床说:“宝藏就在这个坐标点上,你就朝着这个地方去加工。

”2.3 实际操作中的注意事项。

在实际操作中可不能马虎。

坐标值一定要准确,差之毫厘就可能谬以千里。

要是坐标值错了,那加工出来的零件可能就成了“四不像”。

而且,在使用G50指令前,得对机床的状态有个清楚的了解,就像出门前得看看天气一样。

三、G50建立坐标系的优势与局限性。

3.1 优势。

G50建立坐标系的优势很明显。

它简单直接,就像直来直去的汉子。

对于一些简单的工件加工,能够快速准确地设定好坐标系,提高加工效率。

而且它的兼容性也不错,很多数控车床都能很好地支持这个指令。

3.2 局限性。

不过呢,G50也不是完美无缺的。

它相对来说比较基础,对于一些复杂的加工任务,可能就有点力不从心了。

就像小马拉大车,有点吃力。

比如说在多工序、多坐标系转换的复杂加工中,可能就需要更高级的坐标系设定方法来配合了。

数控车G50建立坐标系虽然简单,但在数控车加工里可是个不可或缺的“小能手”。

Fanuc系统数控车床设置工件零点常用方法1.直接用刀具试切对刀1.用外园车刀先试车一外园,记住当前X坐标,测量外园直径后,用X坐标减外园直径,所的值输入offset界面的几何形状X值里。

2.用外园车刀先试车一外园端面,记住当前Z坐标,输入offset界面的几何形状Z值里。

2.用G50设置工件零点1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。

2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。

3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。

4.这时程序开头:G50 X150 Z150 …….。

5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不乱刀。

6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头G30 U0 W0 G50 X150 Z1507.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

3.用工件移设置工件零点1.在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。

2.用外园车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。

3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。

4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。

4.用G54-G59设置工件零点1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。

2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。

3.注意:可用G53指令清除G54-----G59工件坐标系。

Fanuc系统数控车床常用固定循环G70-G80祥解1.外园粗车固定循环(G71)如果在下图用程序决定A至A’至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预留量△u/2及△w。

用g50设置工件坐标系的方法一、什么是g50。

1.1 g50是数控编程里一个非常重要的指令。

在数控车床的世界里呀,它就像是一个指挥官,专门负责设定工件坐标系呢。

这个工件坐标系啊,就好比是工件在数控车床这个大舞台上的“住址”,要是没有准确地设定这个“住址”,车床加工起来可就会像没头的苍蝇一样,乱了套啦。

1.2 简单来说,g50可以让我们告诉车床,工件的原点在哪里。

这原点就如同我们盖房子的地基,是整个加工的基准点。

比如说,我们要加工一个小零件,这个小零件在车床上的哪个位置开始加工,是由g50来确定这个起始点的,这可是相当关键的一步。

二、g50设置工件坐标系的步骤。

2.1 首先呢,我们得知道相关的坐标参数。

这就好比我们出门要知道目的地的地址一样。

在数控车床中,我们要清楚工件的尺寸、形状等信息,这样才能确定合适的坐标值。

比如说,一个圆柱形的工件,我们要知道它的直径、长度等数据,然后根据这些数据来计算坐标值。

这一步可不能马虎,要是坐标值算错了,那加工出来的工件可能就成了“四不像”,白白浪费了材料,这可就“竹篮打水一场空”啦。

2.2 接着,在编程的时候,我们要把g50指令写在合适的位置。

这就像我们安排工人在合适的时间做合适的工作一样。

一般来说,在程序的开头部分就要设置好g50指令。

例如,我们可以写成“g50 X100 Z100”,这里的X100和Z100就是我们设定的坐标值,这个值是根据工件的实际情况和加工要求来确定的。

如果写错了位置,车床可能就会误解我们的意图,加工出来的东西肯定不符合要求,那可就“前功尽弃”喽。

2.3 最后呀,我们要进行校验。

这就如同我们做完一件事要检查一遍一样。

我们可以通过模拟加工或者在车床上进行试切等方法,来看看我们设置的工件坐标系是否正确。

如果发现有问题,要及时调整。

可不能抱着“得过且过”的心态,不然到最后加工出一堆废品,那可就亏大了。

三、g50设置工件坐标系的注意事项。

3.1 坐标值的准确性是重中之重。

数控车床编程对于数控车床来说,采用不同的数控系统,其编程方法也不同。

这一模块将以FANUC-0i 数控系统为例,介绍FANUC 系统数控车床的常用编程指令。

一、建立工件坐标系与坐标尺寸(一)工件坐标系设定指令是规定工件坐标系原点的指令,工件坐标系原点又称编程零点。

指令格式 :G50 X Z式中,X 、Z 为刀尖的起始点距工件坐标系原点在X 向、Z 向的尺寸。

执行G50指令时,机床不动作,即X 、Z 轴均不移动,系统内部对X 、Z 的数值进行记忆,CRT 显示器上的坐标值发生了变化,这就相当于在系统内部建立了以工件原点为坐标原点的工件坐标系。

例如建立如图1-48所示零件的工件坐标系。

图1-48 工件坐标系设定实例若选工件左端面O 点为坐标原点时,坐标系设定的编程为:G50 X150.0 Z100.0若选工件右端面O 点为坐标原点时,坐标系设定的编程为:G50 X150.0 Z20.0资 料 卡用G50设定的工件坐标系,不具有记忆功能,当机床关机后,设定的坐标系立即消失,其建立过程在对刀部分有详细的讲述。

(二)尺寸系统的编程方法1.绝对尺寸和增量尺寸在数控编程时,刀具位臵的坐标通常有两种表示方式:一种是绝对坐标,另一种是增量(相对)坐标,数控车床编程时,可采用绝对值编程、增量值编程或者二者混合编程。

(1)绝对值编程:所有坐标点的坐标值都是从工件坐标系的原点计算的,称为绝对坐标,用X 、Z 表示。

(2)增量值编程:坐标系中的坐标值是相对于刀具的前一位臵(或起点)计算的,称为增量(相对)坐标。

X 轴坐标用U 表示,Z 轴坐标用W 表示,正负由运动方向确定。

如图1-49所示的零件,用以上三种编程方法编写的部分程序如下:图1-49 绝对值/增量值编程用绝对值编程:X70.0 Z40.0用增量值编程:U40.0 W-60.0混合编程:X70.0 W -60.0或U40.0 Z40.02.直径编程与半径编程数控车床编程时,由于所加工的回转体零件的截面为圆形,所以其径向尺寸就有直径和半径两种表示方法。