模具强度计算修订版

- 格式:docx

- 大小:684.71 KB

- 文档页数:11

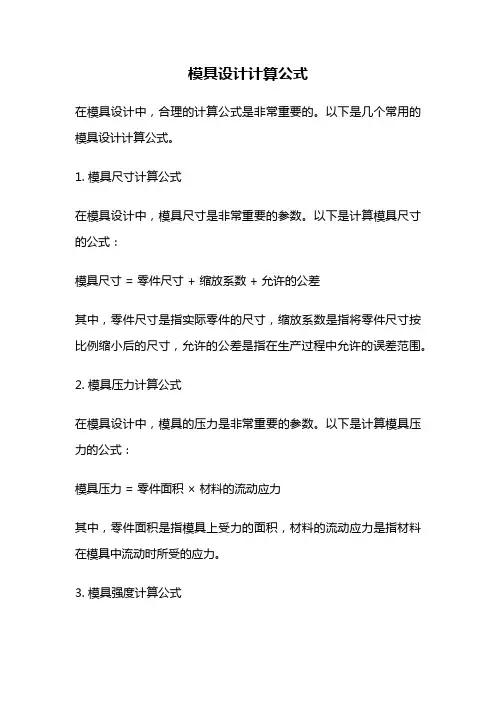

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

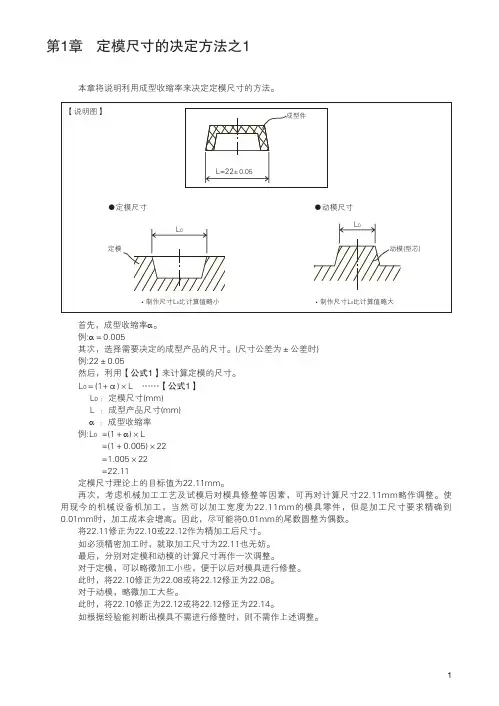

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。

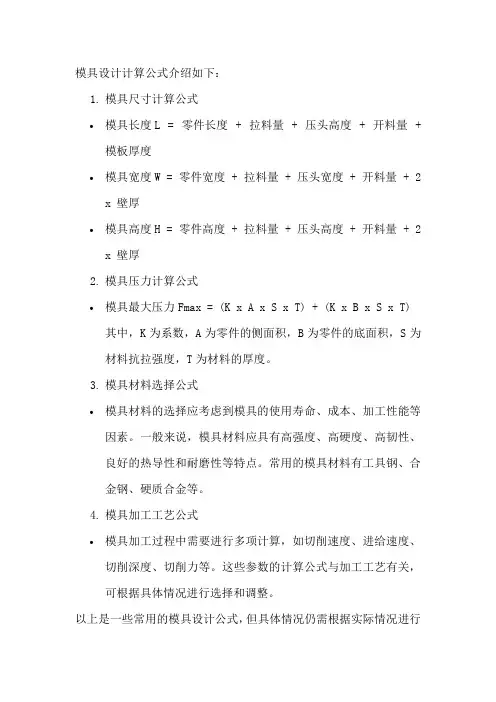

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

模板强度校核计算书

模板强度校核计算书

一、编制依据依据《建筑施工手册》2常用结构计算及8-6现浇砼结构模板的设计进行编制。

二、技术条件模板采用镜面胶合板15mm厚,木楞用木枋为松木50×70mm,柱箍采用双钢管,Φ14对拉螺杆双螺母锁紧。

木楞沿高度方向放置间距20cm,柱箍水平设置,间距30—50cm,插入式振动棒振捣,砼浇筑速度1.8m/h。

砼坍落度150mm±20,一次浇筑高度

4.5m。

入模温度25o。

三、模板失效和受力分析根据工程实践,模板结构失效的形式主要表现在,由于对拉螺杆锁紧螺母紧固力不够或因结构件强度不足等质量问题造成丝扣脱丝而失效;由于板底封闭不严漏浆,倾倒砼产生的冲击力导致模板位移儿失效;由于模板强度不足表面产生翘曲(涨模)而失效,这里尤以模板强度不足表面产生翘曲而失效为重。

模板结构主要受到新倒砼侧应力(恒载)及倾倒砼产生的载荷(活载)的影响。

以下就1000×500mm柱截面模板板面的强度校核如下。

四、强度校核计算书模板按五跨连续梁验算抗弯强度、最大剪力和挠度。

五、进验算模板板面参数满足要求。

计算书见下页。

1、模板强度校核满足要求。

2、模板最大剪力校核满足要求。

3、模板挠度校核满足要求。

06-B151理论计算公式1、模具重量:G=LWHρKL:模具长度(mm) W:模具宽度(mm) H:模具高度(mm)ρ:密度g/mm3 K:减轻系数G=2900*1850*950*7.8*0.4=15.9T2、顶盖前后两侧翻边力计算公式如下:查资料《冲压手册》王孝培主编翻边力公式:F=1.25LTKσb材料:ST16(上海宝钢)σb=350Mpa T=0.7mmF:翻边力(N) L:翻边口线周长(mm) T:材料厚度(mm)σb:材料抗拉强度(Mpa) K:系数0.2~0.3测得总弧长:L=3000mm T=0.7mm σb=350MpaF=1.25LTKσb=1.25*3000*0.7*0.25*350=23T压料力F=0.25-0.3F 取0.28压F压=0.28X23=6.44T查《汽模标准》,选择QM7112中型50X150的弹簧。

单位压缩力为:144.3N/mm; 预计选用16根弹簧预压34mm,则产生的压缩力F2则,F2=144.3*34*16=7.9T>F卸=6.44T工作行程16mm,则总压缩量为50mm,产生压缩力F3。

则,F3=144.3*50*16=11.5T>F卸=6.44T由此可知,所选弹簧符合此工序翻边卸料力要求。

3、顶盖前后两侧侧修冲裁力计算公式如下:查资料《冲压手册》王孝培主编冲裁力公式:F=1.3VLT材料:ST16(上海宝钢) V=350Mpa T=0.7mmF:冲裁力(N) L:侧修口线周长(mm) T:材料厚度(mm) V:材料抗剪强度(Mpa)测得侧修口线弧长:L=300mm T=0.7mm σb=350MpaF=1.3VLT=1.3*300*0.7*350=9.6T压料力F=0.04F压F压=0.04X9.6=0.384T查《汽模标准》,选择QM7112中型50X150的弹簧。

单位压缩力为:144.3N/mm; 预计选用1根弹簧工作行程50mm,则总压缩量为50mm,产生压缩力F4。

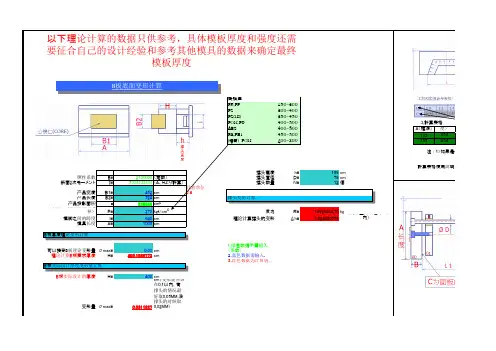

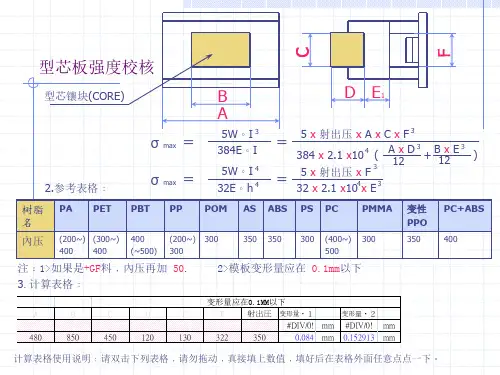

樹脂圧PE,PP 250~300PS 300~400PS(MI)350~450POM,PC 400~500ABS 400~500A(框深)L(框长度)PA,PBT450~500135654(精密)POM600~800135654撑头高度h=198cm 彈性系數E=2100000(定数)撑头直径D=78cm 断面2次モーメントI=5333333333(A、Hより計算)撑头数量N=12個产品宽度B1=452cm 注意单位CM 产品长度B2=524cm 产品投影面积S(B1xB2)=236848cm2樹脂圧(根据需要自己选择)P=270kgf/cm 2反力R=14626484.75kg模脚之间的跨度l=640cm 理论计算撑头的变形Δh=0.024050578模具长度A=1000cm可以接受B板理论变形量σmax=0.03cm1.绿色数据不需输入.(系数)理论计算B板要求厚度H=405.1889773cm2.蓝色数据需输入.3.红色数据为计算值.B板实际设计的厚度H=400cm变形量σmax=0.0311827cm(变形量应该在0.1以内,有撑头的情况最好取0.05MM,没撑头的时候取0.02MM)P * l 348 * E * IL1L2以下理论计算的数据只供参考,具体模板厚度和强度还需要征合自己的设计经验和参考其他模具的数据来确定最终模板厚度2.計算表格計算表格使用說明﹕3.計算表格﹕注﹕1>如果是+GF料撑头变形计算B板厚度理论变形计算B板实际设计厚度变形量计算σmax =cm(变形量应该在0.03以内)B 板底面变形计算无模具撑头的场合P * l340025H =4 * E * A * σmax15025計算表格使用說明﹕1.绿色数据不需输入H(框边)L/A C:定数樹脂圧变形量60 4.80.1423500.044mm98 4.80.1423500.010mm1>如果是+GF料﹐內壓再加 50. 2>模板變形量應在 0.03mm以下明﹕1.绿色数据不需输入.(系数)2.蓝色数据需输入.3.红色数据为计算值.表格导柱的变形量计算(变形量0.2mm以下)D(导柱直径)A长度C宽度B厚度变形量60600800300.047mm16180150400.042mm說明﹕1.绿色数据不需输入.(系数)2.蓝色数据需输入.3.红色数据为计算值.。

模具强度设计标准一、模具的结构本标准设计的模具结构分为原身出(如图1所示)和整体镶拼(如图2所示)两种。

图中各个符号的含义如下:1h 是模板侧壁厚度,2h 是模板底部厚度。

l 和b 分别是型腔的长边和短边的长度(mm )。

a 是型腔深度(受力部分深度,mm )。

当模具结构为镶拼时,各个符号的含义为镶块槽的尺寸。

a) 模板侧壁的受力模型可以认为是三边固定,一边自由的矩形板(注意模板侧壁厚度与支撑无关)。

其厚度计算需要按照强度和刚度计算来确定。

i. 模板侧壁的刚度计算[]311δφE cpaa h = (1)式中,E 为模板材料的弹性模量,一般模具材料MPa 101.25⨯=E ;[]δ为模板允许的最大挠曲量(与注射材料的种类有关),见表1;p 为型腔内的熔体压力(MPa ),与型腔短边和长边的比值l b 有关,98.04.01+⨯-=l bφ;C 为与型腔尺寸有关的常数,()()962344+=a l a l C 。

本公式适用于行腔底部厚度2h 约为(0.25~0.3)l 的模具。

ii. 模板侧壁的强度计算模板侧壁的最小厚度与型腔深度和型腔长边的比值有关。

侧壁的最大应力使用下面的公式计算:当41.0≥l a 时,()[]σφ211w p lh += (2)当41.0<l a 时,()[]σφw p ah +=131 (3)式中,[]σ为模具材料的许用应力,Mpa ;l a =φ为模具型腔深度和长边的比值,w 为与φ有关的常数,见表2。

表格 1 常用塑料的允许变形范围表格 2 常数w 与l a =φ的关系将经过刚度和强度计算的模板侧壁厚度进行比较,取结果较大者为模板侧壁的厚度。

b) 模板底部的受力模型可以认为是四边固定的矩形板,其最大变形发生在板的中心。

其厚度需要按照刚度和强度两个条件来确定。

i. 模板底部的刚度计算 模板底部的最小厚度[]32⎪⎭⎫⎝⎛'=δE pb C b h (4)式中,C '为与型腔长边和短边比值有关的系数,()[]13244+='l b l C ;其他参数同公式(1)的说明。

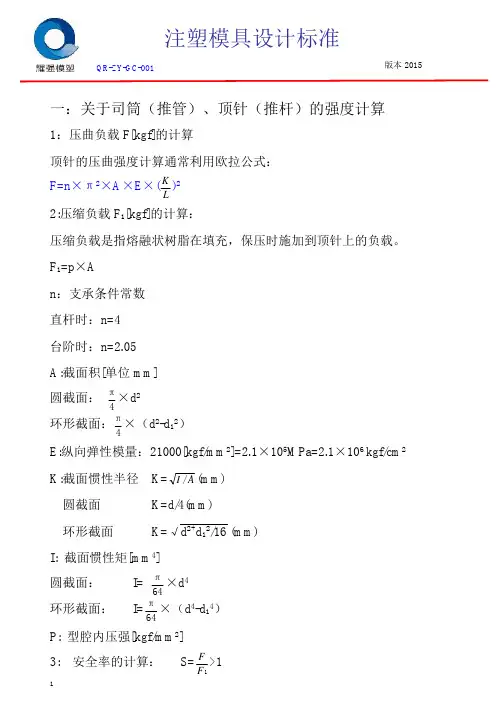

注塑模具设计标准QR-ZY-GC-001 版本 2015一:关于司筒(推管)、顶针(推杆)的强度计算1:压曲负载 F[kgf]的计算 顶针的压曲强度计算通常利用欧拉公式: F=n×π2×A×E×( K )2L2:压缩负载 F1[kgf]的计算: 压缩负载是指熔融状树脂在填充,保压时施加到顶针上的负载。

F1=p×A n:支承条件常数 直杆时:n=4 台阶时:n=2.05 A:截面积[单位 mm] 圆截面:π ×d2 4 π 环形截面: ×(d2-d12) 4E:纵向弹性模量:21000[kgf/mm2]=2.1×105MPa=2.1×106 kgf/cm2 K:截面惯性半径 圆截面 环形截面 K=I / A (mm)K=d/4(mm) K=√d2+d12/16 (mm)I: 截面惯性矩[mm4] 圆截面: 环形截面:π ×d4 64 I= π ×(d4-d14) 64I=P: 型腔内压强[kgf/mm2] 3: 安全率的计算:1S=F >1 F1注塑模具设计标准QR-ZY-GC-001 版本 2015二:关于悬臂梁结构的最大挠度(δmax)计算公式 1:型芯前端有集中负载 δmax=Fl3/3EI δmax:最大挠度(cm) F: E: I: 集中负载(kgf/cm2) 纵向弹性模量 截面抗弯惯量(cm4)[惯性矩]Fl此公式同样可以计算斜顶杆的直径注:δ:斜顶杆变形量(cm);F:斜顶头的重力(kgf);E:纵向弹性模量 2.1x106(kgf/cm2);I:截面抗弯 惯性矩(cm4)。

2:型芯侧面有均布负载 δmax=ql4/8EI q: E: I: = Fl3/8EI q×l=F δmax:最大挠度(cm) 均布负载(kgf/cm); l 指型芯悬于模板的长度 纵向弹性模量 截面抗弯惯量(cm )[惯性矩]4ql实际上,熔化树脂会瞬间流向型芯的周围,因此只受单方向压力作用的可 能性极小。

模具强度计算 Last revised by LE LE in 2021

模具强度计算

1.公,母模仁的水路离成品的铁料至少10mm以上﹐成品到模仁边的铁料至少20mm以上。

2.母模板厚(h)=2倍母模仁厚(H)。

3.公模板厚(h)=倍公模仁厚(H)。

4.公,母模板的模框铁料至少50mm以上。

5.当公模有滑块时﹐公模板上挡模仁(高度方向h) 的铁料至少12mm以上﹐宽度方向的铁料至少5mm以上﹐当整体挡模仁的铁料很少时﹐滑块压块后的铁料应保留﹐做紧配。

母模板上因有滑块束块孔﹐它所剩铁料应为束块伸入高度的倍. 滑块束块伸入高度一般为12~25mm.当铁料越少时﹐伸入值应取小些﹐以保证强度。

附﹕仅供参考。

①②1.钣件参数③2.压料④板压力线长(L)板厚(t)抗剪强度3. 切边模具力参数压料系数压料力切边切边力量计算、冲L:剪边L= 1860 mm板厚(t)t= 1 mm抗剪强度规格财材质剪断强度系数JIS( τ)抗剪系数NES (kg/mm2)SPC-- NP11-26- --SPH-- NP22-26- --SAPH- NP23-26-- --SPFC- NP24-30-- --SPFH- NP25-40-- --SUS--50-τ=30 kg/mm2压料系数⑴按压料Kt 压料板的形状0.05压料板不受侧向力时承压0.08 压料板受侧部位承压⑵按 0.1 向力时θ部位板厚板厚t t ≤11<t ≤1.6 1.6 <t ≤2.5 2.5 <t ≤44<t ≤6.3 压力系数0.05 0.063 0.08 0.1 0.125 Kt= 0.0631860模具mm 设计1.4 mm30kg/mm切边长度是 :1860mm2切边力是: 1860*1.4*30=78120Kg 78120 kg 切边 PAD压着力0.063是:78120*0.063=4921.56Kg4921.56 kg弹簧( 其他用途压力源自定义 用1其它用途压力4921kg4922弹使用弹簧 工作 弹簧系数:kg/mm模拟计算 数直行 簧选用10弹簧 ?50预压1049.2156应用参 力 型 SWL总行弹簧系数:kg/mm数60512量工作计弹簧规格力10*12算 SWL50-60*15=1 及预压 力力量10*12*5=60线 图 预压=5ST=1010*总长=60氮气弹簧压力源自定义 氮 602其它用途压力60kg60气工作 初始模拟计算 使用数量:支行压弹11 24 0.227272727应用参 选用型号:使用 初始终止簧压行压数X 320-0103200力 104900工作量力11*[(计4900-算 使用极限确认及剩余 比例 力 行程 -14.00 240.00%量 力量32000.01%线ST=24图 11*总行程=10( 其他用SWY SWU SWR SWSSWC SWF SWL SWM SWH SWB SWG SWZ SWV。

模具强度计算修订版 IBMT standardization office【IBMT5AB-IBMT08-IBMT2C-ZZT18】

模具强度计算

1.公,母模仁的水路离成品的铁料至少10mm以上﹐成品到模仁边的铁料至少20mm 以上。

2.母模板厚(h)=2倍母模仁厚(H)。

3.公模板厚(h)=2.5倍公模仁厚(H)。

4.公,母模板的模框铁料至少50mm以上。

5.当公模有滑块时﹐公模板上挡模仁(高度方向h) 的铁料至少12mm以上﹐宽度方向的铁料至少5mm以上﹐当整体挡模仁的铁料很少时﹐滑块压块后的铁料应保留﹐做紧配。

母模板上因有滑块束块孔﹐它所剩铁料应为束块伸入高度的1.5倍. 滑块束块伸入高度一般为12~25mm.当铁料越少时﹐伸入值应取小些﹐以保证强度。

附﹕仅供参考。