IQC电池检验指导书

- 格式:doc

- 大小:206.50 KB

- 文档页数:7

IQC检验作业指导书一、引言IQC(Incoming Quality Control)即来料质量控制,是指对供应商提供的原材料和零部件进行检验,以确保其质量符合要求。

本作业指导书旨在提供IQC检验的标准操作流程,以确保检验工作的准确性和一致性。

二、检验范围本作业指导书适合于所有供应商提供的原材料和零部件的IQC检验。

三、检验要求1. 检验项目:根据产品要求和技术规范,确定需要检验的项目,包括但不限于外观、尺寸、材料成份、性能等。

2. 检验方法:根据检验项目的不同,选择合适的检验方法,如目测、测量、化学分析、机械性能测试等。

3. 检验设备:确保使用的检验设备符合相关标准和要求,并进行定期校准和维护。

4. 检验标准:明确检验项目的合格标准,包括上下限、容许偏差等,以便判断检验结果的合格与否。

5. 检验样本:根据统计学原理,确定检验样本的数量和抽样方法,以保证检验结果的可靠性。

6. 检验记录:准确记录检验结果和相关数据,包括样本编号、检验日期、检验员等信息,以备后续跟踪和分析。

四、检验流程1. 来料接收:接收供应商送达的原材料和零部件,并进行验收。

检查外包装完好性,确认送货单与实际货物一致。

2. 样本抽取:根据抽样计划,从接收的货物中抽取样本进行检验。

3. 外观检验:对样本进行外观检查,包括表面缺陷、色泽、气味等方面的评估。

4. 尺寸检验:使用合适的测量工具,对样本进行尺寸测量,确保尺寸符合要求。

5. 材料成份检验:根据产品要求,使用化学分析仪器对样本进行成份分析,确保材料成份符合要求。

6. 性能测试:根据产品要求,使用相应的测试设备对样本进行性能测试,如强度测试、耐磨性测试等。

7. 检验结果判定:根据检验标准,对检验结果进行判定,确定样本是否合格。

8. 检验报告:根据检验结果,生成检验报告,包括样本信息、检验结果、不合格项等内容。

9. 不合格处理:对不合格样本进行分类和处理,如退货、返修等,并记录处理结果。

IQC检验作业指导书1. 概述IQC(Incoming Quality Control)检验是对进货物料进行质量控制的过程。

本作业指导书旨在提供一套标准化的操作流程,以确保IQC检验的准确性和一致性。

2. 检验流程2.1 收货2.1.1 收货人员应核对送货单与实际收货物料的数量和规格是否一致。

2.1.2 检查外包装是否完好无损,有无湿热、霉变等情况。

2.1.3 检查货物标识是否清晰可读,有无错误或模糊。

2.1.4 记录收货时间、送货人员信息以及外包装的状况。

2.2 样品抽取2.2.1 根据采购量和供应商的信誉度,按照抽样标准确定抽样数量。

2.2.2 从收货的物料中随机抽取样品,并确保样品的代表性。

2.2.3 将样品标识清晰,并记录样品的抽取时间和位置。

2.3 检验项目2.3.1 根据物料的特性和要求,确定相应的检验项目。

2.3.2 检验项目可以包括外观检查、尺寸测量、性能测试、化学成分分析等。

2.3.3 确定每个检验项目的检验标准和接受标准。

2.4 检验操作2.4.1 根据检验项目的要求,准备相应的检验设备和工具。

2.4.2 严格按照检验项目的操作规程进行检验操作。

2.4.3 记录检验结果,包括合格、不合格和待定。

2.5 检验判定2.5.1 根据检验结果和检验标准,进行检验判定。

2.5.2 如果样品符合所有的检验标准,则判定为合格。

2.5.3 如果样品不符合任何一个检验标准,则判定为不合格。

2.5.4 如果样品部分符合检验标准,需要进行更详细的分析和判定。

2.6 处理不合格物料2.6.1 不合格物料应进行标识,并与供应商进行沟通,提供详细的不合格报告。

2.6.2 根据供应商的要求和公司的政策,处理不合格物料,可以进行退货、返修或报废等操作。

3. 数据记录和报告3.1 所有的检验结果和操作记录都应进行准确的数据记录。

3.2 数据记录应包括样品的信息、检验项目和结果、检验员的信息以及其他相关信息。

3.3 根据需要,生成检验报告,并存档以备查阅。

IQC检验作业指导书标题:IQC检验作业指导书引言概述:IQC(Incoming Quality Control)是指对进货物料的质量进行检验和控制的过程。

IQC检验作业指导书是对IQC检验过程中的操作流程、标准和要求进行详细说明的文件。

本文将详细介绍IQC检验作业指导书的内容和要点。

一、检验前准备1.1 确定检验标准:根据产品的规格要求和标准,确定检验项目和标准。

1.2 准备检验工具:准备好各类检验工具,如卡尺、量规、显微镜等。

1.3 制定检验计划:根据产品的重要性和风险程度,制定检验计划,确定检验频率和数量。

二、检验过程2.1 取样检验:按照检验计划,从批次中随机取样进行检验。

2.2 检验项目:根据检验标准,逐项检验产品的外观、尺寸、性能等。

2.3 记录结果:记录每一个样品的检验结果,包括合格、不合格等信息。

三、不合格处理3.1 判定标准:根据不合格品的严重程度和影响范围,确定不合格品的处理方式。

3.2 处理流程:将不合格品进行隔离、标记,并通知相关部门进行处理。

3.3 追溯分析:对不合格品进行追溯分析,找出问题原因,并采取纠正措施。

四、合格品处理4.1 标识合格品:将合格品进行标识,确保在后续生产过程中被正确使用。

4.2 存储保管:合格品应按照规定的方式进行存储和保管,避免受到损坏。

4.3 反馈信息:将合格品的信息反馈给供应商,以便供应商进行质量改进。

五、记录与报告5.1 记录维护:及时更新检验记录,确保记录的准确性和完整性。

5.2 报告编制:根据检验结果编制检验报告,包括合格率、不合格率等信息。

5.3 信息传递:将检验报告传递给相关部门,以便他们进行后续的生产和质量控制工作。

结论:IQC检验作业指导书是对IQC检验过程的规范和指导,能够匡助企业提高产品质量和生产效率。

遵循IQC检验作业指导书的要求,能够有效地控制进货物料的质量,保证产品质量的稳定性和一致性。

IQC检验作业指导书一、引言IQC(Incoming Quality Control,来料质量控制)是指对进货物料进行质量检验的过程,旨在确保供应商提供的原材料和零部件符合公司的质量要求。

本作业指导书旨在为IQC检验人员提供详细的操作指导,以确保检验过程的准确性和一致性。

二、检验流程1. 准备工作a. 确保检验设备和工具的准备就绪,包括检验仪器、量具、试剂等。

b. 确认检验样本的数量和要求,以及相关的标准和规范。

c. 检查检验记录表格,确保填写正确的信息。

2. 样品接收与标识a. 检查来料是否完好无损,包括外包装是否破损、密封是否完好等。

b. 根据公司的标识要求,为每一个样品分配惟一的标识码,并在检验记录表格上进行记录。

3. 外观检查a. 根据产品的外观标准,对样品进行外观检查,包括颜色、形状、表面光洁度等方面。

b. 使用合适的工具和仪器进行测量和评估,如显微镜、光源等。

4. 尺寸和分量检查a. 根据产品的尺寸和分量标准,使用适当的量具进行测量和称重。

b. 将测量结果与标准进行比较,确保样品符合要求。

5. 功能性检查a. 根据产品的功能要求,进行相应的功能性测试,如开关测试、电气性能测试等。

b. 使用适当的测试设备和方法,记录测试结果并与标准进行比较。

6. 包装检查a. 检查产品的包装是否符合要求,包括包装材料的完整性、标识的准确性等。

b. 根据公司的要求,对包装进行开箱检查,并记录检查结果。

7. 检验记录和报告a. 在检验过程中,及时记录检验结果和相关信息,包括样品标识、检验日期、检验人员等。

b. 根据公司的要求,生成检验报告,并将其归档保存。

三、数据分析和改进措施1. 数据分析a. 定期对IQC检验数据进行统计和分析,以识别供应商和材料的质量趋势。

b. 根据数据分析的结果,评估供应商的绩效,并采取相应的措施。

2. 改进措施a. 根据数据分析的结果,制定改进计划,包括供应商培训、材料替代、工艺改进等。

IQC检验作业指导书一、引言IQC(Incoming Quality Control)是指对进货物料进行的质量控制检验,旨在确保进货物料的质量符合预期标准。

本文档旨在提供IQC检验作业的详细指导,包括检验流程、检验标准、检验方法等内容。

二、检验流程1. 检验准备阶段在进行IQC检验之前,需要进行以下准备工作:- 确定检验项目和标准:根据进货物料的特性和要求,明确需要检验的项目和相应的标准。

- 准备检验设备和工具:根据检验项目的要求,准备相应的检验设备和工具,如测量仪器、试验设备等。

- 制定检验计划:根据进货物料的数量和紧急程度,制定检验计划,明确检验的时间和地点。

2. 检验执行阶段在进行IQC检验时,按照以下步骤进行:- 接收进货物料:将进货物料送至指定的检验区域,确保物料的完整性和准确性。

- 样品抽取:根据抽样方案,从进货物料中抽取代表性样品,确保样品的代表性和可靠性。

- 检验项目执行:根据检验项目和标准,对样品进行相应的检验,如尺寸测量、外观检查、性能测试等。

- 记录检验结果:将检验结果记录在检验报告中,包括样品信息、检验项目、检验结果等内容。

- 处理不合格物料:对于不符合标准的物料,根据供应商商议的方式进行处理,如退货、返修等。

3. 检验报告编制阶段在完成IQC检验后,需要编制检验报告,包括以下内容:- 样品信息:记录样品的基本信息,如批次号、供应商信息等。

- 检验项目和标准:列出检验项目和相应的标准要求,确保检验结果的可比性和一致性。

- 检验结果:将每一个检验项目的结果进行记录,包括合格、不合格等。

- 备注:对于特殊情况或者异常情况,进行相应的备注说明。

- 签名和日期:检验人员和审核人员对检验报告进行签名,并标注日期。

三、检验标准1. 外观检查标准- 表面光洁度:根据物料的要求和标准,对表面的光洁度进行评估,如无划痕、无污染等。

- 外观缺陷:对物料表面的缺陷进行检查,如凹陷、划痕、气泡等。

IQC检验作业指导书引言概述:IQC检验作业指导书是一份重要的文件,用于指导质量控制人员进行进货检验。

它包含了一系列的标准和方法,以确保进货产品的质量符合要求。

本文将分析IQC 检验作业指导书的内容和结构,详细阐述其中的五个大点,并总结其重要性和应用。

正文内容:1. 检验标准1.1 产品规格:详细描述了进货产品的外观、尺寸、材料、性能等方面的要求。

1.2 功能性测试:包括对产品功能的检验,例如电器产品的电压、电流、功率等参数的测试。

1.3 安全性测试:针对涉及人身安全的产品,进行安全性能的检验,如电器产品的漏电保护功能测试。

1.4 包装要求:包括产品包装材料、标识、保护等方面的要求。

2. 检验方法2.1 外观检查:通过目视检查产品的外观,包括外观缺陷、损坏、污染等方面的评估。

2.2 测量检验:使用合适的测量工具,对产品的尺寸、重量等进行准确的测量。

2.3 功能性测试方法:根据产品的功能要求,采用合适的测试设备和方法进行功能性能的验证。

2.4 安全性测试方法:使用合适的测试设备和方法,对产品的安全性能进行评估,如使用电流表对电器产品的漏电保护功能进行测试。

2.5 包装检验方法:对产品的包装材料、标识、保护等进行检查和评估。

3. 检验记录3.1 检验项目记录:详细记录每个检验项目的结果,包括合格、不合格、待定等。

3.2 检验数据记录:记录每个检验项目的具体数值和测量数据,以备查证和分析。

3.3 异常处理记录:记录不合格产品的处理情况,包括退货、返修、报废等。

3.4 检验员签名:检验员在检验作业指导书上签名确认检验结果的真实性和准确性。

4. 检验设备和工具4.1 测量工具:包括尺子、千分尺、天平等用于测量尺寸、重量等的工具。

4.2 功能性测试设备:根据产品的功能要求,选择合适的测试设备,如电压表、电流表等。

4.3 安全性测试设备:使用合适的测试设备,如漏电测试仪、绝缘电阻测试仪等。

4.4 包装检验工具:包括外观检查用的放大镜、光源等工具。

IQC检验作业指导书引言概述:IQC检验作业指导书是一份重要的文件,用于指导质量控制部门进行进货检验。

它的编制是为了确保所进货物的质量符合公司的要求,并帮助提高产品质量和客户满意度。

本文将详细阐述IQC检验作业指导书的内容和结构,以及其在质量管理中的重要性。

正文内容:1. 检验准则1.1 检验标准的确定:根据产品的特性和要求,确定适当的检验标准,包括国家标准、行业标准或公司内部标准。

1.2 检验项目的确定:根据产品的特性,确定需要检验的项目,包括尺寸、外观、性能等。

1.3 检验方法的选择:根据检验项目的不同,选择适当的检验方法,如目视检查、测量、试验等。

2. 检验设备与环境2.1 检验设备的准备:确定所需的检验设备,并确保其有效性和准确性。

包括测量工具、试验设备等。

2.2 检验环境的要求:确保检验环境符合要求,如温度、湿度、光照等。

有些产品可能对环境要求更为严格,需要特殊的条件。

3. 检验样本的选择3.1 样本数量的确定:根据产品的特性和批次的大小,确定适当的样本数量,以保证统计结果的可靠性。

3.2 样本的选择方法:选择样本时要遵循随机抽样的原则,以保证样本的代表性。

4. 检验流程4.1 检验前的准备工作:包括检查检验设备的状态、校准情况,准备检验记录表格等。

4.2 检验过程的执行:按照检验标准和方法,对样本进行检验,并记录结果。

4.3 异常处理:如果发现样品不符合要求,需要及时采取措施,如重新检验、退货等。

5. 检验结果的处理5.1 合格品的处理:对于合格的样品,按照公司的规定进行入库或发货。

5.2 不合格品的处理:对于不合格的样品,需要进行详细的分析和记录,以便后续的改进和追溯。

5.3 数据分析和统计:对检验结果进行数据分析和统计,以了解产品质量的状况,并采取相应的措施进行质量改进。

6. 检验报告和记录6.1 检验报告的编制:根据检验结果,编制检验报告,包括样品信息、检验项目、结果和结论等。

电池类检验作业指导书

修订记录

电池类检验作业指导书

1.目的

制定和规范电池类的检验标准,以此作为本公司IQC对电池类产品的检验依据。

2.范围

适用于Hytera质量部IQC正常来料检验

3.定义:

正常来料:除首次来料以外的物料

4. 原则及工具

4.1、抽样方案:外观检验:按ISO2859一般检验水平AQL 0.65判别水平Ⅱ,尺寸检验、电性能及可靠性试验按特殊检验进行,具体如下表格:

4.2、量测工具:游标卡尺、压差测试仪、拉力机、推力计、四位半万用表、对应对讲机、高低温箱、盐雾试验箱、跌落机、防水测试仪、显微镜及ROSH测试仪。

5. 关键角色及应负责任

6. 常规检验

7、注意事项:

7.1、当不良情况不在该标准中或者判定存在争议时,通知SQE进行判定;

7.2、临时有要求增加项目时,需在检验报表“其它项目”中作好记录。

7.3、对没有测试要求的,在对应报表内注明。

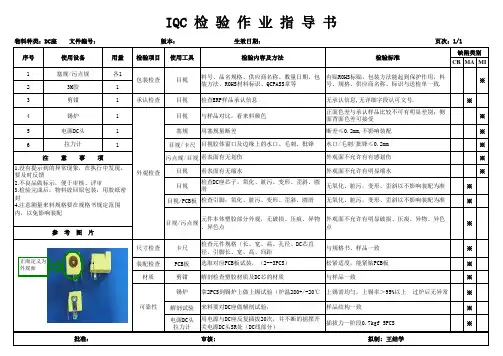

CR MA MI1各12131承认检查目视※41目视※51塞规※61目视/卡尺※污点规/目视※目视※目视※目视/PCB板※尺寸检查卡尺※装配检查PCB板※材质剪钳※锡炉※解剖试验※电源DC头拉力计※检验内容及方法检验标准使用设备IQC 检 验 作 业 指 导 书料号、品名规格、供应商名称、数量日期、包装方法、ROHS材料标识、QCPASS章等有贴ROHS标贴,包装方法能起到保护作用,料号、规格、供应商名称、标识与送检单一致.1.没有提示到的异常现象,在执行中发现,要及时反馈2.不良品做标示,便于审核、评审3.检验完成后,物料放回原包装,用胶纸密封4.注意测量来料规格要在规格书规定范围内,以免影响装配※※检验项目包装检查外观检查可靠性使用工具目视目视/污点规拿2PCS到锡炉上做上锡试验(炉温280+/-20℃上锡需均勻,上锡率>95%以上 过炉后无异常来料要对DC座做解剖试验,样品结构一致用电源与DC座反复插拔20次,并不断的摇摆开关电源DC头SR处(DC线部分)插拔力一阶段0.7kgf 5PCS参 考 图 片检查元件规格(长、宽、高、孔径、DC芯直径,引脚长、宽、高、间距与规格书、样品一致选取对应PCB板试装,(2--3PCS)松紧适度,能紧贴PCB板解剖检查塑胶材质及DC芯的材质与样品一致元件本体塑胶部分外观,无破损、压痕、异物、异色点外观面不允许有明显破损、压痕、异物、异色点看表面有无缩水外观面不允许有明显缩水检查DC座芯子,氧化、脏污、变形、歪斜、圆滑无氧化、脏污,变形、歪斜以不影响装配为准检查引脚,氧化、脏污、变形、歪斜、圆滑无氧化、脏污,变形、歪斜以不影响装配为准拉力计目视胶体窗口及边缘上的水口、毛刺、批锋水口/毛刺/批锋≤0.2mm 注 意 事 项看表面有无划伤外观面不允许有有感划伤锡炉与样品对比,看来料颜色正面色差与承认样品比较不可有明显差别;侧面背面色差可接受电源DC头用塞规量断差断差≤0.2mm,不影响装配物料种类:DC座 文件编号: 版本: 生效日期:页次:1/1缺陷类别塞规/污点规3M胶剪钳检查ERP样品承认信息无承认信息,无详细字段认可文号.序号用量正面定义为外观面批准:审核:拟制: 王结学。

IQC检验作业指导书一、引言IQC(Incoming Quality Control)即进料质量控制,是指对供应商提供的原材料、零部件或成品进行质量检验和控制的过程。

本作业指导书旨在为IQC检验工作提供详细的操作指导,确保产品的质量符合要求。

二、检验标准1. 产品规格:根据公司的产品规范和客户要求,明确产品的技术要求、外观要求、性能指标等。

2. 检验项目:根据产品规格,确定需要检验的项目,包括外观检查、尺寸测量、材料成分分析、性能测试等。

3. 检验方法:根据产品规格和相关标准,确定适用的检验方法,如目测、测量仪器、化学分析仪器等。

4. 检验依据:明确检验所依据的标准或规范,如国家标准、行业标准、客户要求等。

三、检验流程1. 接收检验:收到供应商提供的原材料、零部件或成品后,进行外观检查,确保产品无明显的外观缺陷。

2. 尺寸测量:使用适当的测量工具,对产品的关键尺寸进行测量,确保尺寸符合要求。

3. 材料成分分析:根据产品要求,采用化学分析仪器对材料的成分进行分析,确保材料的质量符合要求。

4. 性能测试:根据产品规格,对产品的性能指标进行测试,如强度测试、耐磨性测试等。

5. 记录结果:将每一项检验结果记录在检验报告中,包括检验项目、检验方法、检验结果等。

6. 判定结果:根据产品规格和检验标准,对每一项检验结果进行判定,判定为合格或不合格。

7. 处理不合格品:对于不合格的产品,及时通知供应商,并按照公司的不合格品处理程序进行处理。

四、检验设备与环境要求1. 检验设备:确保检验设备的准确性和可靠性,定期进行校准和维护,以保证检验结果的准确性。

2. 检验环境:检验环境应符合产品的要求,如温度、湿度等,以避免环境对检验结果的影响。

五、记录与报告1. 检验记录:对每一次检验,应记录检验日期、批次号、检验员、检验结果等信息,以便追溯和分析。

2. 检验报告:将每一次检验的结果整理成报告,包括检验项目、检验方法、检验结果、判定结果等,以便于审核和归档。

IQC检验作业指导书一、引言IQC(Incoming Quality Control)是指对进货物料进行质量控制的过程,其目的是确保进货物料的质量符合要求,以满足产品生产的需要。

本文档旨在提供一份IQC检验作业指导书,以匡助质检人员进行准确、高效的质量检验工作。

二、检验范围本次IQC检验工作的范围包括但不限于以下物料:1. 原材料:如金属、塑料、橡胶等;2. 零部件:如螺丝、电子元件等;3. 包装材料:如纸箱、塑料袋等。

三、检验流程1. 接收物料a) 接收物料时,质检人员应核对物料名称、规格、数量等信息与采购定单是否一致;b) 检查物料的外观是否完好,是否存在损坏、变形等情况。

2. 抽样检验a) 根据抽样计划,从接收的物料中抽取样本;b) 根据产品要求和标准,对样本进行检验;c) 检验项目包括但不限于外观、尺寸、分量、硬度等。

3. 检验记录a) 对每一个样本进行详细的检验记录,包括样本编号、检验项目、检验结果等;b) 检验记录应准确、清晰,并保留备查。

四、检验标准1. 外观检验a) 检查物料的表面是否有明显的划痕、凹陷、氧化等;b) 检查物料的颜色、光泽是否符合要求;c) 检查物料的印刷、标识是否清晰可辨。

2. 尺寸检验a) 使用合适的测量工具,对物料的尺寸进行测量;b) 检查测量结果是否在允许范围内;c) 对于不合格的尺寸,应进行进一步的分析和判断。

3. 分量检验a) 使用称重设备,对物料的分量进行测量;b) 检查测量结果是否在允许范围内;c) 对于不合格的分量,应进行进一步的分析和判断。

4. 硬度检验a) 使用硬度测试仪,对物料的硬度进行测量;b) 检查测量结果是否在允许范围内;c) 对于不合格的硬度,应进行进一步的分析和判断。

五、检验设备进行IQC检验时,需要使用以下设备:1. 目视检查工具:如放大镜、显微镜等;2. 尺寸测量工具:如卡尺、游标卡尺等;3. 称重设备:如电子秤、天平等;4. 硬度测试仪:如洛氏硬度计、布氏硬度计等。

IQC检验作业指导书一、引言IQC(Incoming Quality Control)是指对进货物料进行质量检验的过程,旨在确保所采购的物料符合质量要求,以减少生产过程中的不良品率和质量问题。

本作业指导书旨在提供IQC检验的具体操作流程和标准,以确保检验工作的准确性和一致性。

二、检验标准1. 检验项目:列出需要检验的项目,包括外观、尺寸、性能等。

2. 检验方法:详细描述每个检验项目的具体检验方法,包括使用的仪器设备、检测步骤和操作要点。

3. 检验依据:明确检验标准的依据,可以是国家标准、行业标准或公司内部标准。

4. 检验要求:对每个检验项目的合格标准进行规定,包括允许的偏差范围、通过的判定标准等。

三、检验流程1. 准备工作:包括检验设备的准备、检验环境的准备、检验人员的培训等。

2. 样品接收:接收供应商送来的样品,检查包装完好性和标识是否清晰。

3. 外观检验:根据检验标准对样品的外观进行检查,包括表面是否有划痕、变色、气泡等缺陷。

4. 尺寸检验:使用适当的测量工具对样品的尺寸进行测量,与检验标准进行比对。

5. 性能检验:根据产品的特性,进行相应的性能测试,如电气性能、力学性能等。

6. 检验记录:将检验结果记录在相应的检验报告中,包括样品信息、检验项目、检验结果等。

7. 判定结果:根据检验结果和检验要求,判定样品是否合格,标记合格品和不合格品。

8. 处理不合格品:对不合格品进行分类、记录和处理,包括退货、返修、报废等措施。

9. 检验报告:将检验结果整理成报告,包括合格率统计、不合格品分析等信息。

四、检验记录和数据分析1. 检验记录:详细记录每次IQC检验的结果,包括样品信息、检验项目、检验结果等。

2. 合格率统计:根据检验记录统计合格品的比例,分析供应商的质量水平。

3. 不合格品分析:对不合格品进行分析,找出不合格的原因,以便采取相应的改进措施。

4. 持续改进:根据不合格品分析的结果,制定改进措施并跟踪执行情况,以提高IQC检验的效果和质量水平。

IQC检验作业指导书一、引言IQC(Incoming Quality Control)即进货质量控制,是指对供应商提供的原材料、零部件或成品进行检验和测试,以确保其质量符合要求。

本作业指导书旨在提供IQC检验的详细步骤和要求,以确保检验过程的准确性和一致性。

二、检验准备1. 检验设备和工具的准备- 确保所有检验设备和工具的准确性和可靠性,如卡尺、称重器、显微镜等。

- 定期校准和维护检验设备和工具,确保其在正常工作范围内。

2. 检验环境的准备- 确保检验环境符合检验要求,如温度、湿度等。

- 防止灰尘、杂质等对检验结果的干扰。

3. 检验样品的准备- 从供应商处获取样品,并确保样品的代表性和完整性。

- 根据相关标准和要求,确定样品的数量和尺寸。

三、检验步骤1. 检查外观- 检查样品的外观,包括表面缺陷、颜色、形状等。

- 根据相关标准和要求,判断外观是否符合要求。

2. 测量尺寸- 使用适当的测量工具,对样品的尺寸进行测量。

- 根据相关标准和要求,判断尺寸是否符合要求。

3. 功能性测试- 根据产品的功能要求,进行相应的功能性测试。

- 检查产品是否能够正常工作,是否满足功能要求。

4. 包装检验- 检查产品的包装是否完好无损。

- 根据相关标准和要求,判断包装是否符合要求。

四、检验记录与报告1. 检验记录- 在检验过程中,详细记录每一项检验结果和观察。

- 记录检验过程中的异常情况和处理措施。

2. 检验报告- 根据检验记录,生成检验报告并保存。

- 报告中应包括样品信息、检验结果、异常情况等内容。

五、不合格品处理1. 不合格品的判定- 根据检验结果,判断样品是否合格。

- 如果不合格,进行进一步分析和判定。

2. 不合格品的处理- 根据不合格品的性质和原因,采取相应的处理措施,如返工、退货等。

六、质量改进措施1. 检验结果的分析- 对检验结果进行分析,找出存在的问题和改进的空间。

- 确定改进措施的优先级和实施计划。

2. 持续改进- 根据分析结果,制定持续改进计划。

IQC检验作业指导书标题:IQC检验作业指导书引言概述:IQC检验是指进货质量控制检验,是产品质量管理的重要环节。

通过IQC检验可以有效控制进货产品的质量,保证产品质量的稳定性和可靠性。

为了帮助员工正确进行IQC检验工作,特编写本IQC检验作业指导书,详细介绍了IQC检验的流程、方法和注意事项,希望能够帮助员工提高检验效率和准确性。

一、IQC检验流程:1.1 接收产品:检验员应当在产品到货后及时接收,并按照订单信息进行核对。

1.2 取样检验:根据抽样计划,从批次中随机取样进行检验,确保样品具有代表性。

1.3 检验记录:对每个样品进行详细记录,包括检验日期、检验员、检验结果等信息。

二、IQC检验方法:2.1 外观检验:检查产品外观是否完整,有无划痕、变形等缺陷。

2.2 尺寸检验:使用量具测量产品的尺寸,与标准值进行比对,确保符合要求。

2.3 功能检验:根据产品功能要求进行相应的测试,确保产品性能正常。

三、IQC检验注意事项:3.1 检验环境:保持检验环境整洁、安静,避免影响检验结果。

3.2 检验工具:使用合适的检验工具,保证测量准确性和可靠性。

3.3 检验标准:严格按照产品规格书和检验标准进行检验,确保检验结果准确。

四、IQC检验结果处理:4.1 合格品处理:合格的产品应当及时入库,并进行标识,以便后续跟踪。

4.2 不合格品处理:不合格的产品应当及时通知供应商,并按照不合格品处理流程进行处理。

4.3 检验报告:对检验结果进行总结,形成检验报告,便于管理层审阅和分析。

五、IQC检验改进措施:5.1 定期培训:定期对检验员进行培训,提高其检验技能和水平。

5.2 持续改进:根据检验结果和问题反馈,及时调整和改进检验方法和流程。

5.3 持续监控:建立IQC检验质量监控机制,定期对检验结果进行评估和分析。

结语:通过本IQC检验作业指导书的学习和实践,相信员工们能够更加熟练地进行IQC检验工作,提高产品质量管理水平,为企业的可持续发展做出贡献。

电池检验规范文件编号:QC-QW-****-2012/A编制:审核:批准:深圳市雄帝科技股份有限公司(小二)2012年*月*日发布2012年*月*日实施(四号)文件修订记录(小三)版本号生成日期作者修订内容2012/A/0 2012-04-19类别文件编号:QC-WQ-***-2012/A01.0目的为确保公司所购材料的质量,以及规范品检员的作业,特制定本检验规范。

2.0适用范围本规范适用于公司常用电池CR2032、CR2430(锂-二氧化锰扣式电池);R03、R6型锌-锰干电池;LR03、LR6型碱性锌-锰干电池的进货及库存检验。

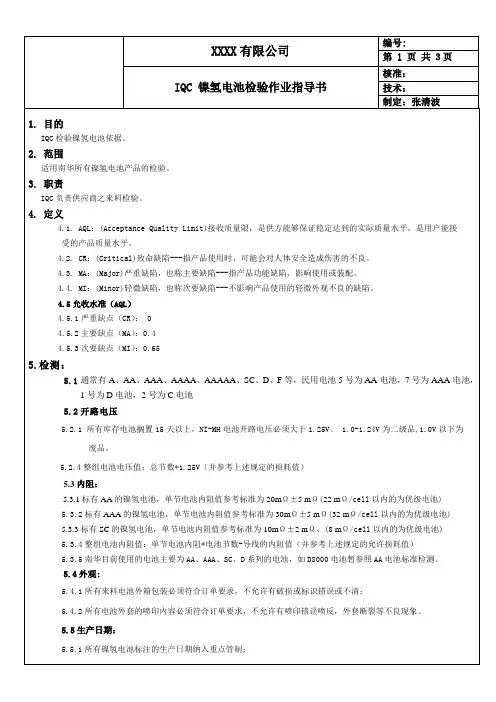

3.0引用标准下列标准所包括的条文,通过在本规范中引用而构成为本规范的条文:GB/T8897—1996 原电池总则(国家技术监督局1996-12-13批准1997-11-01实施)GB/T7112—1998 R03、R1、R6、R14、R20型锌-锰干电池LR03、LR1、LR6、LR14、LR20型碱性锌-锰干电池(国家技术监督局1998-12-17批准1999-06-01实施)GB/T2389—1998 锂-二氧化锰扣式电池(国家轻工业局1998-08-17批准1999-05-01实施)GB 2828—87 逐批检查计数抽样程序及抽样表4.0缺陷定义及检验项目、检验工具、检查水平IL、合格质量水平AQL4.1缺陷定义4.1.1严重缺陷——有危害产品使用者或依赖者的生命或安全的缺陷,100%不允许,用CR表示。

4.1.2重要缺陷——严重缺陷以外的缺陷,其结果可能导致依赖者(物)的功能及自身性能无法实现或者不能顺利实现,或对产品的市场销售形象造成影响。

接收标准按AQL值,用MA表示。

4.2 检验项目、工具、检查水平IL、合格质量水平AQL序号检验项目测量设备抽样方法AQL缺陷判定本标准条款1 外形尺寸卡尺正常检验Ⅱ级1 MA 5.1.12 外观和极端目测正常检验Ⅱ级1 MA 5.1.23 开路电压电压表(万用表)正常检验Ⅱ级1 MA 5.24 放电容量测试工装抽选9只电池MA/爆炸CR5.35 耐漏液性能测试工装抽选9只电池MA/爆炸CR5.4★6碱性锌-锰干电池的短路电流电流表(万用表)正常检验Ⅱ级1 MA 5.5表一:检验项目的检查水平Ⅱ、合格质量水平AQL5.0规范要求5.1外形外观5.1.1 外形尺寸:用精度为0.02mm的游标卡尺测量,测量时应防止电池短路。

类别文件编号:QC-WQ-***-2012/A0型号项目Max MinCR2032 直径Ф20.0mm 19.7mm扣式锂电池高度H 3.2mm 2.9mmCR2430 直径Ф24.5mm 24.2mm扣式锂电池高度H 3.0mm 2.7mmR03P 直径Ф10.5mm 9.5mm七号普通电池高度H44.3mm 43.3mmR6P 直径Ф14.5mm 13.5mm五号普通电池高度H50.5mm 49.2mmLR03 直径Ф10.5mm 9.5mm七号碱性电池高度H44.3mm 43.3mmLR6 直径Ф14.5mm 13.5mm五号碱性电池高度H50.5mm 49.2mm表二:电池外形尺寸5.1.2电池外观和极端5.1.2.1电池外观和极端应保持清洁、完整、正极端居中,包装无显著破损,文字图案清晰、无影响使用的锈蚀、污垢、变形和漏液,安装在电池上的极端应始终能形成并保持良好的电接触。

5.1.2.2贮存期(视不同厂家的要求,一般认为12个月)内,电池不应发生气胀、正负极锈蚀、表面不得有影响使用的电解质结晶物。

5.2开路电压5.2.1开路电压及负荷电压,用数字电压表测量时,以数字稳定时的读数为准;用磁性电压表测量时,以电压表指针到达最大值的读数为准。

5.2.2测量仪表的精度应该不大于0.25%,内阻应不小于1MΩ。

型号开路电压误差值CR2032 3V +0.7V CR2430 3V +0.7V R03P 1.5V +0.225V R6P 1.5V +0.225V LR03 1.5V +0.15V LR6 1.5V +0.15V 表三:电池开路电压类别文件编号:QC-WQ-***-2012/A05.3放电容量5.3.1电池放电阶段5.3.1.1初始期5.3.1.1.1制造厂标明的生产日期之后60天内。

放电时间应符合表四的规定。

5.3.1.2贮存期5.3.1.2.1锂-二氧化锰扣式电池在电池贮存12个月后,以最小平均放电时间计,应不低于初始期规定放电容量的98%。

5.3.1.2.2锌-锰干电池、碱性锌-锰干电池在贮存12个月后,以最小平均放电时间计,锌-锰干电池应不低于初始期规定放电容量80%,碱性锌-锰干电池应不低于初始期规定放电容量90%。

5.3.2放电条件:开始放电前,电池应在标准温度(20±2)℃,标准相对湿度45%…5%的条件下放置12h以上。

5.3.3放电:按表四的规定放电,直至电池放电终止,放电容量用放电时间来表示。

5.3.4放电容量计算5.3.4.1放电容量为电池开始放电至电池的负荷电压降至终止电压的累计放电时间。

5.3.4.2在放电到达终止电压前后时,一次测得的电压值高于终止电压,而另一次又低于终止电压,则放电容量t 可按下式计算:式中:V n-1 ———到达终止电压前所测得的电压值,V;V n ———终止电压值,V;V n+1 ———到达终止电压后所测得的电压值,V;t1 ———开始放电至V n-1时的累累计放电时间,min或h;t2 ———到达V n+1的时间减去到达V n-1的时间,min或h。

5.3.5负荷电阻:包括外电路所有部分的阻值,精度不低于±0.5%。

5.3.6测试方法:电池型号放电条件最小平均放电时间(初始期)负荷电阻每天放电时间终止电压CR2032 15 KΩ24 h 2.0 V 920 hCR2430 15 KΩ24 h 2.0 V 1300 hR03P 10 Ω 1 h 0.9 V 1.4 hR6P 10 Ω 1 h 0.9 V 4.0 hLR03 10 Ω 1 h 0.9 V 5.0 hLR6 10 Ω 1 h 0.9 V 12 h表四:电池放电测试方法A、检测9只电池。

B、不排除任何结果计算放电时间的平均值。

类别文件编号:QC-WQ-***-2012/A0C、如果平均值等于或大于最小平均放电时间的规定值,而且放电时间小于规定值之80%的电池数不大于1,则认为电池的放电容量符合要求。

D、如果平均值小于规定值和(或)放电时间小于规定值之80%的电池数大于1,则另取9只电池再作检验,并计算平均值。

E、如果第二次检验的平均值等于或大于规定值,并且放电时间小于规定值之80%的电池数不大于1,则认为电池的放电容量符合要求。

F、如果第二次检验的平均值小于规定值和(或)放电时间小于规定值之80%的电池数大于1,则认为电池的放电容量不符合要求,并且不允许再进行检验。

G、在放电检验中,当电池在负荷电压未低于终止电压时发生漏液,则中止漏液电池的放电检验,不计算放电容量平均值,并且不再进行检验。

5.4耐漏液性能5.4.1在要求条件下进行耐漏液性能检验时,电池的任何外表面应无电解质、密封剂或其他内部组分。

5.4.1测试方法:电池型号试验条件温度相对湿度放电方式负荷电阻或要求CR2032 45℃±2℃75%以下放置30天在5倍放大镜下目视检验CR2430 45℃±2℃75%以下放置30天在5倍放大镜下目视检验R03P 45℃±2℃45%~75%连续放电至0.6V3.9 ΩR6P 20℃±2℃45%~75%连续放电至0.35V3.9 ΩLR03 20℃±2℃45%~75%连续放电48小时20 ΩLR6 20℃±2℃45%~75%连续放电48小时10 Ω表五:电池耐漏液试验方法5.5碱性锌-锰干电池的短路电流测试类别文件编号:QC-WQ-***-2012/A0电池型号温度初始期电流贮存期电池LR03 20℃±2℃4.0 A 3.0 A碱性3号电池LR6 20℃±2℃5.0 A 4.0 A碱性5号电池表六:碱性锌-锰干电池的短路电流6.0其它要求注译6.1电池爆炸定义:电池内任何部分固态物质瞬间排出,被推至离电池25CM以上的距离,称为爆炸。

6.2检验时间:供应新品牌电池时、新供应商首批送货时、电池在生产期/库存期在一年以上、或对电池质量有异议时应进行容量及耐漏液检验;日常进货需对外形外观、开路电压、短路电流等进行检验。

6.3电池包装基本要求6.3.1在来料的时候应向供应商索要电池的生产日期。

6.4电池保管的基本要求6.4.1 贮存电池场所应清洁、干燥、通风凉爽,力求温度不高于35℃,相对湿度不大于85%。

6.4.2仓库在填写物料卡的时候填上电池的生产日期,并注意保管日期。

6.4.3仓库应遵循先进先出的原则发放电池,防止久存降低质量。

6.5常用碳性电池与碱性电池的标识电池名称IEC型号(国标)美国型号日本型号中国传统叫法直径(mm)高度(mm)备注普通锌锰干电池(碳性电池)R20P D UM-1 1号电池34.2 61.5 数字含意:R、F之后为序列号,之前为串联单体数R14P C UM-2 2号电池26.2 50R6P AA UM-3 5号电池14.5 50.5R03P AAA UM-4 7号电池10.5 44.56F22 9伏叠层电池碱性锌锰干电池(碱性电池)LR20 D AM-1 1号碱性电池34.2 61.5 数字含意:LR之后为序列号,之前为串联单体数LR14 C AM-2 2号碱性电池26.2 50LR6 AA AM-3 5号碱性电池14.5 50.5LR03 AAA AM-4 7号碱性电池10.5 44.56LR61 9伏碱性电池。