流体机械设计_第3章

- 格式:ppt

- 大小:363.50 KB

- 文档页数:11

流体机械课程设计说明书题目:流体机械课程设计课程:流体机械原理专业:热能与动力工程班级:学号:姓名:指导教师:日期:2013.12.18——2014.1.11目录Ⅰ.课程设计的目的与要求 (1)Ⅱ.设计任务 (1)Ⅲ.叶轮的水力设计 (1)一.确定比转速ns (1)二.叶轮进口部分计算 (1)三.叶轮出口部分计算 (2)四.叶片数的选择和叶片其他参数的确定 (3)Ⅳ.叶轮的绘型 (4)一.画出轴面图 (4)二.验证过流部件的合理性 (5)三.绘制截面流线 (6)四.绘制中间流线 (6)五.将三条流线分点 (7)六.绘制流面展开方格网 (8)七.构造需要的主要截面流线 (9)八.设计叶片厚度分布 (10)九.构造等分线及绘制木模图 (12)Ⅰ.课程设计的目的与要求1、设计目的通过流体机械课程设计的实践教学,进一步加深对课堂知识的理解,初步掌握运用流体机械基本知识进行离心泵、轴流泵叶轮的水力设计及木模图的绘制,培养学生独立解决工程实际问题的能力。

2、要求(1)熟悉离心泵、轴流泵叶轮设计的一般原则、主要设计内容及设计要求;(2)学会收集、分析和运用水泵设计的有关资料和数据,初步掌握水泵设计基本流程;(3)培养CAD 绘图的能力;(4)培养提高独立工作能力、创造能力及综合运用专业知识解决实际工程技术问题的能力;(5)课程设计应各自独立进行,按期完成任务,提交规定的成果,不得抄袭。

Ⅱ.设计任务要求设计一台离心泵,其设计参数及相关条件如下:(1)流量Q=0.15m 3/s 。

(2)扬程H=27m 。

(3)转速n=1450r/min 。

(4)最大吸上真空度H s=5.7m 。

(5)效率%80~75=η。

(6)抽送介质为清水。

Ⅲ.叶轮的水力设计一.确定比转速ns :1732715.0145065.365.34343=⨯⨯==H Qn n sn s 在30~300之间,故选用单级单吸式离心泵。

二.叶轮进口部分计算:2.1 确定叶轮进口直径D 0兼顾汽蚀与效率,k 0=4.0mm n Q k D 188145015.04'330=⨯== 单级单吸式离心泵,取d h =0mm d D n 188'D 220=+= 2.2 确定叶片入口边直径D 1n s =173 取mm D D 1699.001== 2.3 确定叶片入口处绝对速度v 1取sm v v s m D Q A Q v 4.54.5401200=====π2.4 确定叶片入口宽度b 1m m v D Q QQ vv 55'b '95.0111====πηη取 2.5 确定叶片入口处圆周速度u 1s m n D u 8.12601450169.06011=⨯⨯==ππ 2.6 确定入口轴面速度v m1由n s =173,查图可知:k m1=0.219 g 取9.8m/s 2sm gH k v m m 0.5278.92219.0211=⨯⨯== 2.7 确定叶片入口安放角1β3.21arctan '11==u v m β 取 5=∆β 3.26'11=∆+=βββ 取 271=β三.叶轮出口部分计算3.1 确定叶轮出口直径D 2s m n u m m ngH k n k D s D 36.2560D 3342D 21)100(2.192222612======π同时可得:2 合适取可取查表得:由245.23)sin arcsin(25.16.32158.0,173********========βββm m m m m s v v m m smgH k v k n 3.3 确定叶轮出口宽度2bm m ngH k b n k b s b 47296.2)100(30.222232==== 3.4 确定叶轮出口绝对速度与圆周速度的夹角 sm v v v v v s m pv v p s m v u v m u u m u u m u 26.1208.17arctan 72.111457.008.17tan 2222222'2222222=+===∂=+===-=∞∞易知β 四.叶片数的选择和叶片其他参数的确定4.1 叶片数的选择选择叶片数:根据比转速s n173=s n 5=Z 取4.2 确定叶片厚度4.3 计算叶片入口排挤系数1ε1.1sin 11111=-=βδππεZ D D 式中mm 5.21=δ----入口处的叶片实际厚度2 1.1sin 22222=-=βδππεZ D D 式中mm 42=δ----出口处的叶片实际厚度4.5 确定叶片包角ϕ取 100=ϕⅣ.叶轮的绘型一.画出轴面图轴面投影图绘制的已知控制尺寸只有四个:叶轮半径,叶轮进口直径,叶轮出口宽度和轮毂直径,所绘轴面投影图应当满足这四个已知尺寸。

目录第一章概述 (2)1.1压缩机简介 (2)1.2压缩机分类 (2)1.3活塞式压缩机特点 (2)第二章总体结构方案 (3)2.1设计基本原则 (3)2.2气缸排列型式 (3)2.3运动机构 (3)第三章设计计算 (4)3.1 设计题目及设计参数 (4)3.2 计算任务 (4)3.3 设计计算 (4)3.3.1 压缩机设计计算 (4)3.3.2 皮带传动设计计算 (8)第四章压缩机结构设计 (11)4.1气缸 (11)4.2气阀 (12)4.3活塞 (12)4.4活塞环 (13)4.5填料 (13)4.6曲轴 (13)4.7中间冷却器 (13)参考文献 (14)第一章概述1.1压缩机简介压缩机(compressor),是将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的心脏。

它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力,从而实现压缩→冷凝(放热)→膨胀→蒸发 ( 吸热 ) 的制冷循环。

作为一种工业装备,压缩机广泛应用于石油、化工、天然气管线、冶炼、制冷和矿山通风等诸多重要部门;作为燃气涡轮发动机的基本组成元件,在航空、水、陆交通运输和发电等领域随处可见;作为增压器,已成为当代内燃机不可缺少的组成部件。

在诸如大型化肥、大型乙烯等工艺装置中,它所需投资可观,耗能比重大,其性能的高低直接影响装置经济效益,安全运行与整个装置的可靠性紧密相关,因而成为备受关注的心脏设备。

1.2压缩机分类压缩机按工作原理可分为容积式和动力式两大类;按压缩级数分类,可分为单级压缩机、两级压缩机和多级压缩机;按功率大小分类,可分为微小型压缩机、中型压缩机和大型压缩机。

按压缩机的结构形式可分为立式、卧式。

压缩机具有其鲜明的特点,根据其工作原理的不同决定了其不同的适用范围。

1.3活塞式压缩机特点活塞式压缩机与其他类型的压缩机相比,特点是:(1)压力范围最广。

课程设计说明书题目: 流体机械及工程课程设计院(部):能源与动力工程学院专业班级:流体班学号:学生姓名:指导教师:起止日期:2011.12.30——2012.1.13流体机械及工程课程设计设计任务书设计依据:流量Q:313m/h扬程H:22m转速n: 1450 r/min效率 :63.5%空化余量NPSH1.2R输送介质相对密度1任务要求:1.用速度系数法进行离心泵叶轮的水力设计。

2.绘制叶轮的木模图和零件图,压出室水力设计图。

3.写课程设计说明书4.完成Auto CAD出图目 录第一章 结构方案的确定……………………………………………………………5 1.1确定比转数 …………………………………………………………………3 1.2确定泵进、出口直径 ………………………………………………………3 1.3泵进出口流速 ………………………………………………………………3 1.4确定效率和功率 ……………………………………………………………4 1.5电动机的选择轴径的确定 …………………………………………………4 第二章 叶轮的水力设计 …………………………………………………………5 2.1 叶轮进口直径D 0的确定……………………………………………………5 2.2 叶轮出口直径D 2的确定……………………………………………………6 2.3确定叶片出口宽度 2b ………………………………………………………6 2.4确定叶片出口安放角2β .........................................................6 2.5确定叶片数Z ........................................................................6 2.6精算叶轮外径D 2 .....................................................................6 2.7叶轮出口速度 (8)2.8确定叶片入口处绝对速度1V 和圆周速度1u (9)第三章 画叶轮木模图与零件图 ............................................................9 3.1叶轮的轴面投影图 ..................................................................9 3.2绘制中间流线........................................................................11 3.3流线分点(作图分点法) (11)3.4确定进口角1β........................................................................13 3.5作方格网 ..............................................................................14 3.6绘制木模图 ........................................................................15 第四章 压水室的设计 (17)4.1 基圆直径3D的确定 ...............................................................17 4.2 压水室的进口宽度 (17)4.3 隔舌安放角ϕ0 (17)4.4 隔舌的螺旋角α0 ..................................................................17 4.5 断面面积F (17)4.6 当量扩散角...........................................................................18 4.7各断面形状的确定..................................................................18 4.8压出室的绘制 (20)1.各断面平面图 ..................................................................20 2. 蜗室平面图画..................................................................20 3.扩散管截线图............................................................ (21)结束语 ....................................................................................17 参考文献 (18)第一章 结构方案确定1.1 确定比转数计算泵的比转数n s ,确定泵的结构方案。

流体机械设计仿真优化一体化方案及工程实践随着现代科技的飞速发展,流体机械在各个领域中的应用越来越广泛。

为了提高流体机械的效率、性能和可靠性,我们需要采取一种综合性的方法来进行设计、仿真和优化。

本文将介绍一种流体机械设计仿真优化一体化方案,并通过实际工程案例来展示其在实践中的应用效果。

我们来谈谈流体机械设计。

在流体机械设计过程中,我们需要考虑多种因素,如流体动力学、结构强度、材料选择等。

通过采用先进的设计方法和工具,我们可以更加精确地模拟和预测流体机械的性能。

例如,我们可以使用计算流体动力学(CFD)软件来模拟流体的流动情况,从而优化流体机械的几何形状和尺寸。

我们来谈谈优化。

优化是提高流体机械性能的关键步骤。

通过优化,我们可以找到最佳的流体机械设计方案,从而提高其性能和可靠性。

例如,我们可以使用遗传算法、粒子群优化等智能优化算法来优化流体机械的几何参数和运行参数,从而提高其效率和性能。

在实际工程中,我们采用了这种流体机械设计仿真优化一体化方案。

通过使用先进的CFD软件和优化算法,我们成功地设计了一种高效、可靠的流体机械。

经过实际测试,我们发现该流体机械的性能得到了显著提高,能耗降低了20%,效率提高了15%。

这充分证明了该方案的有效性和实用性。

足特定工业应用的需求。

在设计阶段,我们采用了流体机械设计仿真优化一体化方案,以实现高效、低能耗的设计目标。

在设计阶段,我们进行了流体机械的初步设计,确定了泵的主要参数,如流量、扬程、转速等。

然后,我们使用CFD软件对泵的内部流场进行了仿真分析,以评估泵的性能。

通过仿真,我们发现泵内部存在一些流动分离和涡流现象,导致泵的效率较低。

为了解决这个问题,我们对泵的叶轮和蜗壳进行了优化设计。

在优化设计阶段,我们采用了遗传算法对泵的几何参数进行了优化。

通过多次迭代,我们找到了一组最优的几何参数,使泵的内部流场得到改善,流动分离和涡流现象明显减少。

同时,我们使用粒子群优化算法对泵的运行参数进行了优化,以进一步提高泵的效率。

课程设计说明书题目: 流体机械及工程课程设计院(部):能源与动力工程学院专业班级:学号:学生姓名:指导教师:起止日期:2015.1.5——2015.1.17设计数据要求:流量Q(m3/h):25扬程H(m):18转速n(r/min):2900任务要求:1、利用速度系数法进行叶轮的水力设计,并绘制木模图2、压水室水力设计,绘制压水室断面及平面图3、撰写课程设计说明书4、完成Auto CAD 出图目 录第一章 结构方案的确定 1.1确定比转数1.2确定泵进、出口直径 1.3泵进出口流速 1.4确定效率和功率1.5电动机的选择轴径的确定 第二章 叶轮的水力设计2.1 叶轮进口直径D 0的确定 2.2 叶轮出口直径D 2的确定 2.3确定叶片出口宽度 2b 2.4确定叶片出口安放角2β 2.5确定叶片数Z 2.6精算叶轮外径D 2 2.7叶轮出口速度2.8确定叶片入口处绝对速度1V 和圆周速度1u 第三章 画叶轮木模图与零件图3.1叶轮的轴面投影图 3.2绘制中间流线3.3流线分点(作图分点法) 3.4确定进口角1β 3.5作方格网 3.6绘制木模图 第四章 压水室的设计4.1 基圆直径的确定 4.2 压水室的进口宽度4.3 隔舌安放角4.4 隔舌的螺旋角 4.5 断面面积F 4.6 当量扩散角4.7各断面形状的确定 4.8压出室的绘制 1.各断面平面图 2. 蜗室平面图画 3.扩散管截线图参考文献3D ϕ0α0一、结构方案的确定1.1比转速sn100.94sn===1.2确定泵进出口直径1.2.1泵进口直径sDsD K=取45sK=~()4553.566.9sD mm=⨯=~~取55sD mm=1.2.2泵出口直径dDd dD K= 3.5 4.5dK=~()3.54.546.8dD mm=⨯=~~60.2取50dD mm=1.3泵进出口流速1.3.1泵进口速度sυ22254436002.92/0.055ssQm sDυππ⨯===⨯1.3.2泵出口速度dυ22254436003.54/0.05ddQm sDυππ⨯===⨯1.4估算泵的效率1.4.1水力效率hη10.08351g10.08350.84hη=+=+⨯≈1.4.2容积效率v η2323110.9710.6810.68101v s n η--===++⨯ 1.4.3机械效率m η只考虑圆盘摩擦损失 76761110.0710.070.93100.94100100m s n η=-=-⨯=⎛⎫⎛⎫⎪ ⎪⎝⎭⎝⎭取轴承、填料损失为2%,则0.91m η= 1.4.5泵的总效率η0.840.960.9173.4%h v m ηηηη==⨯⨯=1.4确定效率和功率 1.4.1确定功率P1泵的轴功率P3251109.81183600 1.61100010000.76gQHP KW ρη⨯⨯⨯⨯===⨯2电机功率g Pg tkP P η=原动机为电动机,取 1.15k =;传动方式为直联传动,取 1.0t η=1.151.61 1.851g tkP P KW η==⨯=, 选配套轴功率 1.2 1.2 1.61 1.93c P P KW ==⨯= 1.4.2扭矩n M1.9395509550 6.362900c n P M N m n =⨯=⨯=⋅1.4.3最小轴径dd =材料选用45号钢,取[]45MPa τ=8.9d mm === 取9d mm = 二、叶轮水力设计 2.1初步计算叶轮主要尺寸 2.1.1进口当量直径0D0D k =兼顾效率与汽蚀,0 4.0~4.5k =0 4.0~4.553.5~60.2D mm=⨯=()取055D mm = 0 4.11k = 2.1.2进口直径j D由于采用悬臂式结构,0h d =,则 55j D mm ==2.2出口直径2D2D k = 1229.35100s D D n k k -⎛⎫= ⎪⎝⎭式中 2D k —2D 修正系数。

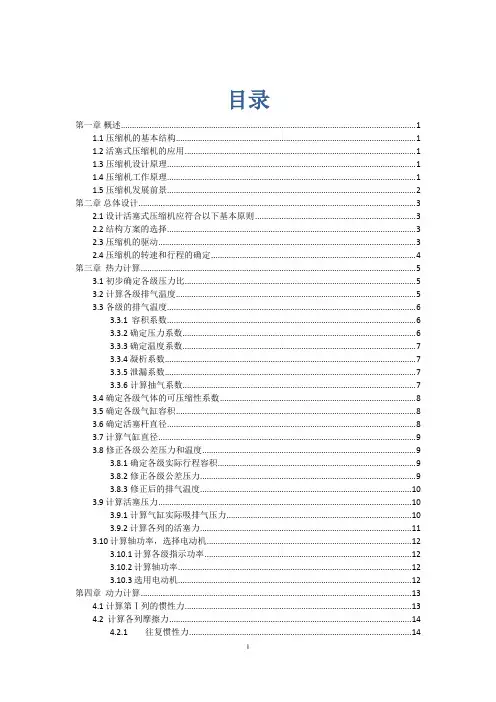

目录第一章概述 (1)1.1压缩机的基本结构 (1)1.2 活塞式压缩机的应用 (1)1.3压缩机设计原理 (1)1.4压缩机工作原理 (1)1.5压缩机发展前景 (2)第二章总体设计 (3)2.1 设计活塞式压缩机应符合以下基本原则 (3)2.2 结构方案的选择 (3)2.3 压缩机的驱动 (3)2.4 压缩机的转速和行程的确定 (4)第三章热力计算 (5)3.1初步确定各级压力比 (5)3.2计算各级排气温度 (5)3.3各级的排气温度 (6)3.3.1 容积系数 (6)3.3.2 确定压力系数 (6)3.3.3 确定温度系数 (7)3.3.4 凝析系数 (7)3.3.5 泄漏系数 (7)3.3.6计算抽气系数 (7)3.4 确定各级气体的可压缩性系数 (8)3.5 确定各级气缸容积 (8)3.6 确定活塞杆直径 (8)3.7 计算气缸直径 (9)3.8修正各级公差压力和温度 (9)3.8.1确定各级实际行程容积 (9)3.8.2修正各级公差压力 (9)3.8.3修正后的排气温度 (10)3.9 计算活塞压力 (10)3.9.1计算气缸实际吸排气压力 (10)3.9.2 计算各列的活塞力 (11)3.10 计算轴功率,选择电动机 (12)3.10.1 计算各级指示功率 (12)3.10.2 计算轴功率 (12)3.10.3 选用电动机 (12)第四章动力计算 (13)4.1计算第Ⅰ列的惯性力 (13)4.2 计算各列摩擦力 (14)4.2.1 往复惯性力 (14)4.2.2 旋转摩擦力 (14)4.3 计算第Ⅰ列气体力 (14)4.3.1 Ⅰ级盖侧的气体力 (14)4.3.2 Ⅰ级缸轴侧的气体力 (16)4.3.3 计算第Ⅰ列综合活塞力的切向力 (18)4.4 计算第Ⅱ列气体力 (20)4.4.1 Ⅱ级盖侧的气体力 (20)4.4.2 Ⅱ级缸轴侧的气体力 (21)4.4.3 计算第Ⅱ列综合活塞力及切向力 (23)第一章概述1.1压缩机的基本结构其组成大致可以分为三个部分(1)基本部分:包括机身、中体、曲轴、连杆、十字头组成,其作用是传递动力、连接基础和气缸部分。

流体机械目录第一章概论1.1流体机械简介1.2流体机械的分类1.3流体机械的应用第二章水轮机2.1 概论2.2 帕尔登水轮机2.3 法氏水轮机2.4 轴流式水轮机2.5 泵轮机第三章泵3.1 概论3.2 离心泵3.3 特性曲线3.4 轴流泵与斜流泵3.5 往复泵3.6齿轮泵与轮叶泵第四章空气机械4.1 概论4.2 轴流式送风机与压缩机4.3 回转式送风机与压缩机4.4 往复式压缩机4.5 真空泵第一章概论1.1 流体机械简介所谓流体机械(fluid mechanism)系指气体、液体或两者混合流体做为媒介而进行能量转换之机械。

如泵(pump)、压缩机(compressor)、送风机(blower)等系以外界之动力源驱动运转,对流体施加能量,使其压力、速度或位能增加。

另如水轮机(water turbine)、气轮机(gas turbine)、蒸汽轮机(steam turbine)、风力机(wind turbine)等则是以流体本身作为动力源而运转,对外界做功。

1.2 流体机械的分类流体机械依工作流体的不同,可分为两大类:1. 液体机械(hydraulic mechanism)。

2. 空气机械(air mechanism)。

流体机械依能量转换的型式,可分为三大类:1.流体原动机械流体原动机械是指将流体能量转换成机械能之机械,如水轮机、气轮机、蒸汽轮机、风力机等。

2.流体动力机械:流体动力机械是指将机械能转换成流体能量之机械,如泵、风扇机、鼓风机及压缩机等。

3.流体传动机械:流体传动机械是利用流体以达到动力传送目的之机械,如流体连轴器(hydraulic coupling)、扭矩变速器(torque converter)、液压缸等。

1.3 流体机械的应用流体机械在工程上之应用相当多,如:1. 自来水之输送、下水道排水、工厂之工作流体输送等。

2. 气轮机发电系统、蒸汽发电厂、空调系统、飞机喷射引擎等。

3. 水力发电厂所使用之水轮机、风力发电厂所使用之风力轮机。

流体机械技术手册第一章:引言流体机械是工程领域中用于传输、控制和转换流体能量的重要设备。

流体机械技术手册是为了帮助工程师和技术人员更好地理解和应用流体机械而编写的。

本手册提供了流体机械的基础知识、设计原理、操作指南和维护方法。

通过深入了解流体机械的技术特点和应用要求,读者可以提高工作效率,确保设备的可靠运行。

第二章:流体机械原理2.1 流体力学基础2.1.1 流体的性质2.1.2 流体的运动状态2.1.3 流体静力学2.1.4 流体动力学2.2 流体机械的分类和特点2.2.1 风机2.2.2 水泵2.2.3 液压机械2.2.4 压缩机2.2.5 气体涡轮机2.2.6 液体涡轮机第三章:流体机械设计3.1 流体机械设计基础3.1.1 流体力学设计原理3.1.2 流体机械的性能参数3.1.3 流体机械的叶轮设计3.1.4 流体机械的密封设计3.2 水泵设计3.2.1 水泵的工作原理3.2.2 水泵的类型和选择3.2.3 水泵的设计计算3.2.4 水泵的优化设计3.3 风机设计3.3.1 风机的工作原理3.3.2 风机的类型和应用3.3.3 风机的设计计算3.3.4 风机的气动噪声控制第四章:流体机械操作与维护4.1 流体机械的运行与控制4.1.1 流体机械的启停与调节4.1.2 流体机械的运行参数及监测4.1.3 流体机械的自动化控制4.2 流体机械的维护与保养4.2.1 流体机械的常见故障及排除方法4.2.2 流体机械的润滑与维护4.2.3 流体机械的安全操作规程第五章:案例分析5.1 水泵应用案例研究5.1.1 工业供水系统设计案例5.1.2 农业灌溉系统设计案例5.1.3 城市排水系统设计案例5.2 风机应用案例研究5.2.1 风电场风机选型案例5.2.2 废气处理系统风机选型案例5.2.3 矿井通风系统风机选型案例结论:本流体机械技术手册对流体机械的原理、设计、操作与维护进行了全面的介绍和论述。

第一章概述在叶片式流体机械中,实际液流的流动是具有三维特性的非常复杂的运动,即液流运动参数不仅随着空间三个坐标而变化;同时对任一固定的空间点来说,液流运动参数还随时间而改变;因此流动是不定常的。

一般说来,对于任意液流的运动参数υ,它都是空间三个坐标和时间的函数,即υ=),,,(t zfxy在叶片式流体机械内,液流运动的复杂性还在于其过流通道是由引水部件、导水部件、转轮或叶轮以及排水部件等按着顺序排列的几何形状各不相同的部件所组成,液流在这样的过流通道中流经每一个部件时的流动均有其特殊的规律;而这些规律尚未完全为人们所认知。

经过长期的运行实践和对水力机械各个过流部件中所发生的水力现象进行实验研究,使我们积累了大量的实践资料,并且就所认识了的某些规律建立了水力机械的一些理论和水动力学的计算方法。

但由于液流运动的复杂性,对有些现象产生的机理,特别是其内在的水动力学的因素与规律还没能充分地认识,理解不透,以致于完全用数学分析的方法来描述或计算水力机械中的液流实际运动目前还是不可能的。

因此,我们只能抓住一些关键性的因素,去掉一些次要的因素,对水力机械中的液流运动作一些必要的简化,使简化后的问题既可以用数学的方法来分析、计算,又能反映出实际流动的主要规律、特征和实质。

那么,又依据什么理论,采用什么方法来简化呢?进行这样处理后的结果又会怎样呢?无疑,这还得需用试验来验证这些理论、计算方法的合理性及其准确程度。

在叶片式流体机械中,转(叶)轮性能的好坏,直接影响到机组性能的好坏。

如其水力性能(效率、过水能力、水头、扬程等)、空蚀性能、工作稳定性以及它们对变工况的适应能力等,都在很大程度上取决于转(叶)轮的这些性能的好坏。

另外,叶片式流体机械的整体结构也与转(叶)轮的形状和尺寸密切相关。

更重要的是转(叶)轮是叶片式流体机械中直接进行能量转换的部件,可见,转(叶)轮是叶片式流体机械的心脏,是的叶片式流体机械最关键的部件。