丝印不良说明

- 格式:doc

- 大小:25.50 KB

- 文档页数:2

丝网印刷常见故障及对策一、糊版糊版(堵版),指丝印图文在印刷中不能将油墨印到材料上的现象。

丝印糊版原因是错综复杂的。

1.材料原因材料平滑度低,表面强度较差,印刷中产生掉粉、掉毛现象,会导致糊版。

2.车间温度、湿度及油墨性质原因丝印车间要保持一定的温度和相对湿度。

温度高,相对湿度低,油墨溶剂就很快挥发掉,油墨粘度变高,堵住网孔,停机时间过长,也会糊版,时间越长糊版越严重。

环境温度低,油墨流动性差也容易产生糊版。

3.丝网印版的原因网版在使用前要干净并干燥。

如果制好版放置过久不及时印刷,在保存过程中或多或少就会粘附尘土,印刷时如不清洗,就会造成糊版。

4.印刷压力的原因压力过大刮板与网版和材料不是线接触而呈面接触,这样每次刮印都不能将油墨刮干净,而留下残油,经过一定时间便会结膜造成糊版。

5.丝网印版与材料间隙不当的原因网版与材料间隙过小,间隙过小在刮印后网版不能脱离材料,网版抬起时,印版底粘附油墨,这样也容易糊版和粘版。

6.油墨的原因油墨颗粒较大时,容易出现堵住网孔的现象。

因此要过滤油墨。

油墨干燥过快,容易糊版。

特别是在使用挥发干燥型油墨时更为突出. 用氧化干燥型油墨,糊版现象出现得不是很多,如果过量使用干燥剂,也会发生糊版,油墨溶剂蒸发,使油墨粘度增高,而发生封网现象。

如果面积比较大,网版油墨消耗少,就容易造成糊版,(是经常换用新油墨)。

油墨的流动性差,会使用油墨在没有通过丝网时便产生糊版,(降低油墨粘度提高油墨的流动性来解决)。

发生糊版故障后,针对油墨的性质,用适当的溶剂擦洗。

擦洗的要领是从印刷面开始,由中间向外围轻轻擦拭。

擦拭后检查印版,如有缺损应及时修补,修补后可重新开始印刷。

应注意的是,版膜每擦一次,就变薄一些.二、油墨在材料上固着不牢1.材料印刷前应对随印材料进行印前处理的检查。

当材料表面附着油脂类、粘接剂、尘埃物等物质时,会造成油墨与材料粘接不良。

2材料在印刷时为提高与油墨的粘着性,必须进行表面处理,须除尘后才印刷.三、锯齿丝印出现锯齿(包括残缺或断线)。

丝印常见问题分析与解决HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】第四节丝网印刷常见问题及解决办法一、丝网印版常见故障的分析在丝印感光制版过程中,由于操作不当或对制版材料的选择与使用不尽合理,往往会使制得的丝网印版存在各种各样的故障与弊病,以至直接影响到丝印产品的丝印故障的产生,有单一方面原因的,但更多的则是错综复杂诸原因的交叉影响的结果。

这是操作者在判定故障原因,采取相应对策时要特别注意的。

(一)、糊版糊版亦称堵版,是指丝网印版图文通孔部分在印刷中不能将油墨转移到承印物上的现象。

这种现象的出现会影响印刷质量,严重时甚至会无法进行正常印刷。

丝网印刷过程中产生的糊版现象的原因是错综复杂的。

糊版原因从以下各方面进行分析。

1、印物的原因。

丝网印刷承印物是多种多样的,承印物的质地特性也是产生糊版现象前一个因素。

例如:纸张类、木桩类、织物类等承印物表面平滑度低,表面强度较差,在印刷过程中比较容易产生掉粉、掉毛现象,因而制成糊版。

1、车间温度、湿度油墨性质的原因。

2、丝网印刷车间要求保持一定的温度和相对湿度。

如果温度高,相对湿度低,油墨中的挥发溶剂就会很快地挥发掉,油墨的黏度变高,从而堵住网孔。

另一点应该注意的是,如果停机时间过长,也会产生糊版现象,时间越长糊版越严重。

其次是,如果环境温度低,油墨流动性差也容易产生糊版。

3、丝网印版的原因。

制好的丝网印版在使用前用水冲洗干净并干燥后方能使用。

如果制好版后放置过久不及时印刷,在保存过程中或多或少就会黏附尘土,印刷时如不清洗,就会造成糊版。

4、印刷压力的原因。

印刷过程中压印力过大,会使刮板弯曲,刮板与丝网印版和承印物不是线接触,而呈面接触,这样每次刮印都不能将油墨刮干净,而留下残余油墨,经过一定时间便会结膜造成糊版。

5、丝网印版与承印物间隙不当的原固。

丝印版与承印物之间的间隙不能过小,间隙过小在刮印后丝网印版不能脱离承印物,丝网印版抬起时,印版底部黏附一定油墨,这样也容易造成糊版。

丝网印刷故障产生的原因是多方面的,涉及丝印印版、丝印刮版、丝印油墨、丝印设备、丝印材料以及操作技术等诸多因素。

丝印故障的产生,有单一方面原因的,但更多的则是错综复杂的诸原因的交叉影响的结果。

这里为大家收集了100条在丝网印刷、移印以及其他特种印刷常见的问题和解决方案,信息来自慧聪网论坛、合作客户以及行业人士等,希望能够为企业在日常生产中提供帮助。

检索目录基础知识1丝网印刷有哪五个变量2何为光的三原色,何为色料的三原色3什么是热转印有什么特点其用途是什么4溶剂性油墨组成成份是什么各起什么作用5溶剂性油墨中的溶剂是起什么作用丝网版制作6选网时如何计算再现线条的宽度7如何计算,12034(T)丝网应该能丝印出多细的线条8绷网的张力不均匀会造成什么后果9网版张力与网距如何确定10正常张力下网距的大小会影响什么11绷网后在网版制作前丝网为什么要进行网前处理网前处理包括哪些内容12网版涂感光胶后为什么一定要彻底干透13怎么选择网版的曝光时间14网版曝光不足和曝光过头会产生哪些后果15经过前处理的网版与涂胶网版在同一烘箱中干燥会产生什么质量问题如何解决16四色网点印刷对网版和印刷过程有哪些要求17何谓糊版产生糊版的原因有哪些如何解决18如何清洗印版19装版及印刷机如何调整印刷工艺20多色套印如何定位21何谓叠印不良如何补救22网目调网版中刮板如何掌握23在丝网印刷中有哪些因素决定下墨量(即墨迹颜色的深浅)24印刷墨膜边缘出现锯齿状毛刺的原因是什么如何解决25如何避免墨膜厚度不匀导致堵网和着墨不匀26什么是针孔现象如何避免和解决27承印物在印刷后墨迹上为什么会出现气泡如何解决28如何解决丝网印刷品的墨膜表面有时会出现丝网痕迹29何谓墨膜龟裂如何解决30如何解决印刷的线条外侧有油墨溢出的现象31如何解决印版漏墨32如何防止静电造成的不良影响33如何解决粘连现象34如何解决图像变形35在印刷完毕后,成品出现背面粘脏,如何改善36为什么会出现印刷成品尺寸扩大的问题37墨层厚度如何掌握38如何解决油墨在承印物上固着不牢39如何改进滋墨现象40为什么会出现油墨拉丝现象41配制专色油墨是用基准色配还是用标准色配为什么42油墨在使用前还未搅拌就加稀释剂对不对为什么44为什么不同型号、不同用途、不同供应商的油墨必须使用不同的溶剂当溶剂用错,会产生什么后果45溶剂油墨中溶剂分为快干、中干和慢干型,这些类型分别在什么情况下使用46什么是油墨的触变性,有何作用47银浆方阻增大的原因是什么48碳浆与银浆混合后附着力不牢是由什么原因造成的49使用导电银、碳浆时应注意什么50配色的注意事项是什么UV油墨问题51印刷后印品有气泡52印刷时网版粘基材53固化后印刷品发粘或不固化54固化后墨膜附着力不足55固化后墨膜发脆56印品有图案缺陷57墨膜遮盖力不足或过头58印刷小文字或精细图案时线条模糊。

丝网印刷中常见故障的分析及处理丝网印刷中常见故障的分析及处理丝网印刷中,由于油墨的选择、印刷基材的特性、印刷环境因素的不定等等,容易造成各种各样的印刷故障,影响生产周期及产品质量,对用户及供应商带来损失。

如何来避免这些损失呢?现从以下一些分析可以让我们得到一些启示。

一、印刷图样不清晰产生的原因:1、油墨的选择不当或油墨本身存在质量问题;2、油墨过于快干,使印刷图纹或线条不清晰,产生图纹残缺或线条断线现象;3、油墨的粘度太高,印刷时产生图纹残缺或线条断线现象;4、印刷中出现塞版现象,影响油墨的正常过墨;5、印刷时刮刀压力不足或不均匀,造成过墨不均匀;6、承印物的表面凹凸不平。

处理方法:1、更换相适合的油墨;2、使用较慢干的溶剂调配油墨;‘3、调稀油墨或加人触变剂降低粘度;4、正确选择慢干溶剂稀释油墨,并注意印刷网版的过墨性能;5、印刷时加大刮刀力度,同时注意刮力的均匀性:;6、处理承印物表面(如印刷粗纹底材可以先用光油或其它材料打底后再印刷)。

二、油墨在印刷的时候经常塞版,影响正常使用产生的原因:1、油墨本身太快干或在气温较高的印刷环境下使用快干溶剂稀释油墨;2、油墨的粘度太高,在印刷细小文字或线条时造成塞板;3、调墨时加入溶剂不适当(如加人溶剂溶解力不够造成油墨返粗等);4、油墨本身的颗粒太粗,而使用印版网目过高,油墨不能正常过网。

处理方法:1、更换慢干型的油墨或根据印刷环境使用较慢干的溶剂调配油墨;2、调稀油墨或加入触变剂降低粘度;3、使用指定的溶剂稀释油墨,使油墨能够正常溶解或分散;4、更换细度更高的油墨。

三、印刷品出现明显网纹产生的原因:1、油墨过于快干;2、油墨的粘度太高,流动性不够;3、使用的网目太粗。

处理方法:1、使用较慢干的溶剂调配油墨;2、调稀油墨或加入触变剂降低粘度,提高油墨的流动性能;3、使用较高目数网纱。

四、印刷品出现明显水波纹产生的原因:油墨太稀或粘度太低,印刷时网距过低,印刷时产生油墨倒粘;排除方法:减少油墨中加入的溶剂份量,保持油墨的粘度同时适当调高网距,使印刷时能自然回弹。

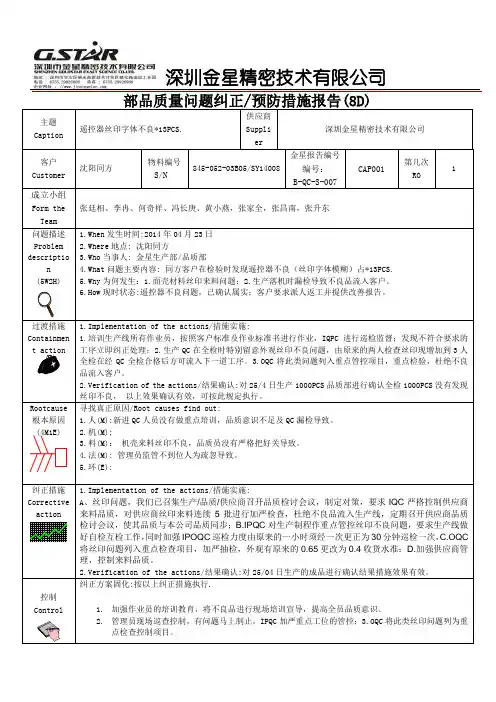

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

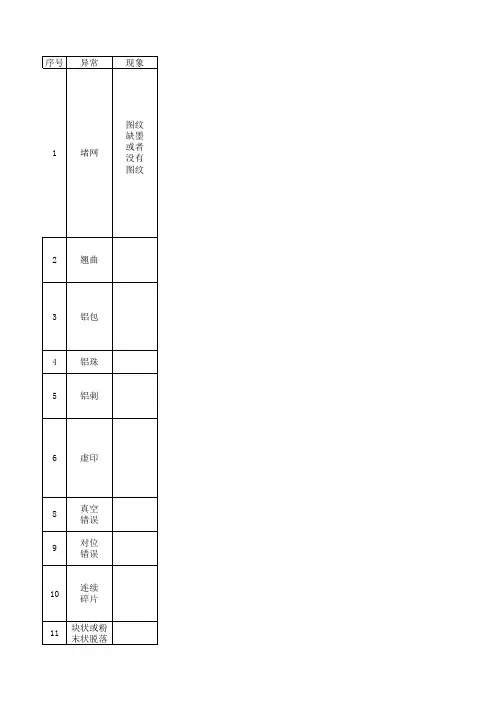

修订记录文件名称不良定义及图解文件页次 2 / 6日期2012-3-10 1、减薄不良图解序号不良名词定义/不良原因图片/实物判定缺陷分类1 表面划伤定义:玻璃基板表面被划伤。

原因:1、玻璃基板含有杂质,蚀刻后脱落成划痕。

2、玻璃在蚀刻前受到划伤,蚀刻后划痕变大且带有酸刻条纹。

3、擦拭玻璃的无尘布多次使用,会导致无尘布硬化,无尘布有胶粒或玻璃碎直接与玻璃发生摩擦导致划伤而出现划痕。

宽W(mm),长L(mm)当0.03<W≤0.05;L≤3时,允许1条;注:两条刮花间距须大于5mm。

2 表面污定义:玻璃表面受到污染。

原因:1、玻璃在蚀刻前表面受到污染,如:油脂、手指印等污物粘在玻璃表面,形成表面污。

2、玻璃表面有残留酒精痕迹(丙酮痕迹)蚀刻后形成表面污。

参照限度样品3 破裂定义:裂痕延伸进入玻璃表面。

原因:1、玻璃与硬物形成猛撞造成;2、插篮、倒边过程中,拿取玻璃不当,造成玻璃夹破;3、测玻璃厚度时,千分尺操作不符造成玻璃破裂;4、擦拭玻璃时,桌面不平整或用力不均,导致边缘缺口延伸裂入。

不可有4 角崩边崩定义:玻璃边有、角部出现崩缺。

原因:1、插篮、插箱时,与邻边玻璃碰撞,造成崩边或崩角;2、玻璃与硬物形成碰撞,造成崩边崩角。

不可进入整片玻璃的外围切割标的外边线内。

文件名称不良定义及图解文件页次 3 / 6日期2012-3-105凹凸点、白点定义:玻璃表面有小坑点或有突出的圆点。

原因:1、玻璃基板内有杂质和气泡,蚀刻后脱落形成凹点,如有化学物质,造成不反应或反应不完全时,导致不脱落,则形成凸点;2、玻璃表面的胶粒没有及时清理,蚀刻后胶粒脱落,与胶粒接触处不被蚀刻从而突出形成凸点;3、蚀刻时由于玻璃粉粘在玻璃表面没有及时清洗或清洗不到位,则形成凸点。

Φ=(长+宽)/2当0.1≤Φ≤0.2;允许1个。

当Φ≤0.1,允许多个。

注:Φ≤0.1出现2个时必须距离5mm以上。

6 酸刻条纹定义:蚀刻后玻璃表面出现凹凸不平的条状波纹。

丝印不良项目和原因分析报告摘要:丝印是一种常用的印刷方法,广泛应用于电子、汽车、家电等行业。

然而,在丝印过程中会出现各种不良项目,严重影响产品质量和生产效率。

本报告通过实地调查和数据分析,分析了丝印不良项目及其原因,并提出改进措施,以提高丝印质量和生产效率。

一、背景丝印是一种较为常见的印刷方法,其过程主要包括油墨脱模、刮刀刮墨、印刷和烘干等环节。

然而,在实际生产过程中,我们发现丝印存在许多不良项目,如图案模糊、颜色偏差、漏印、刮痕等,这些问题直接影响了产品的质量和生产效率,需要进行深入的原因分析和改进措施制定。

二、丝印不良项目分析1.图案模糊:在丝印过程中,如果油墨稀薄或压力不均匀,会导致图案模糊。

另外,如果丝网张力不够或印刷速度过快,也会导致图案模糊。

2.颜色偏差:颜色偏差是丝印中常见的问题,主要原因是油墨的配方和搅拌不均匀,也可能是颜料质量不过关。

此外,工人操作不规范,控制不良也可能引起颜色偏差。

3.漏印:漏印是指印刷中一些区域未能完全覆盖油墨,主要原因是丝网过度老化,孔洞严重,印版存储不当或者印刷压力不够。

4.刮痕:刮痕是丝印过程中常见的问题,主要是由于刮刀不锋利,或者刮刀与丝网接触不均匀导致。

三、不良项目原因分析1.人为因素:丝印过程需要工人的操作和控制,如果操作不慎或控制不当,就会出现各种不良项目。

例如,工人在调整丝网张力时没有注意力,或者刮刀不同位置的压力不一致等。

2.设备问题:丝印过程中使用的设备如果存在问题,也会导致不良项目的出现。

例如,刮刀刮墨不均匀、丝网老化等。

3.材料问题:丝印需要使用油墨、丝网和印版等材料,如果这些材料质量不过关或者贮存不当,就会影响丝印的质量。

4.工艺控制不严:丝印过程需要严格的工艺控制,如果控制不严,就容易出现各种问题。

例如,油墨稀薄、刮刀压力不均匀等。

四、改进措施1.加强员工培训:通过加强员工培训,提高员工对丝印工艺原理和操作规程的理解,降低人为因素对丝印质量影响。

![[塑料]-塑胶喷涂丝印工艺、不良缺陷及QC控制要点](https://uimg.taocdn.com/34435005f705cc1754270989.webp)

[塑料]塑胶喷涂/丝印工艺、不良缺陷及QC控制要点一、喷漆常见缺陷1。

飞油因套模不正或胶件变形导致油从套缝中飞出:~)l;n% f&W2。

流油因喷漆末干而流动的油层3。

积油喷漆不均匀积成油块# e’ U;o6 R8 Y4. 油渍胶件上粘有油质而导致喷时不上漆5。

油污胶件被油漆污染*|j' r" |5 e&O1 \+ u6 F6 s6。

上色不足喷漆时颜色没有签板深( k! h N2 |$r& o#H7 G' w7。

砂孔反映在制品表面象砂子大小的孔,打磨后可再加工8 N0 O; B4 y; q4 Z) j8。

走位涂层处理位置不正确,同样板有偏差,调整相应机械或工具可改善9. 起牙边涂层处理后其边参差不齐,调整丝印网版,移印胶头或喷漆模可改善# r) T1 ~!F! l&R4 H#M10. 甩油涂层处理后,表面一块块脱掉,可改变盛放方法及等涂层全干后投入生产11. 反底因胶件或油漆的原因令油层遮盖不到胶件的颜色$V6 {8 P5 G* x, |$ \:g; N)Q9 |12. 漏喷漆应喷漆而没有喷漆的位置13. 刮花胶件或喷漆层由于外界碰擦而刮花的痕迹4 t” H*b3 m2 S7 M! H14。

色差涂层颜色不一致,异于样板,常见于配套配色胶件; I5 ^。

O0 h- n15. 哑色或称无光泽,由油漆质量或喷涂层厚薄所致。

16。

拉丝由于涂层太浓,而致使移开网版,胶头或模具时而留下的丝状物(F7 j2 Z!E0 b1 f:|%p17。

油面末干油面接触到硬物件时,其硬度不够凹下二、移印常见缺陷1。

漏印规定移印的位置末有移印2。

重印移印过多次,图案上易有叠影* P9 D x;`2 n- L% M3 T( T3。

印错位没有将图案印在规定的位置#m/ U,j+ R& ]2 Q3 P!w" q5 Y4. 移位移印的图案位置与规定的位置有误差’ v- Y+ |4 k/ I% h” V5。

玻璃丝印工艺容易出现问题以及解决办法.txt花前月下,不如花钱“日”下。

叶子的离开,是因为风的追求还是树的不挽留?干掉熊猫,我就是国宝!别和我谈理想,戒了!玻璃丝印工艺容易出现问题以及解决办法6-23一、糊版糊版亦称堵版,是指丝网印版图文通孔部分在印刷中不能将油墨转移至承印物上的现象。

这种现象的出现会影响印刷质量,严重时甚至会无法进行正常印刷。

过程中产生的糊版现象的原因是错综复杂的。

糊版原因可从以下各方面进行分析:①玻璃的原因:玻璃表面没有处理干净,还存在水印、纸印、油印、手印、灰尘颗粒等污物。

因而造成糊版;②车间温度、湿度及油墨性质的原因。

车间要求保持一定的温度20℃左右和相对湿度50%左右,如果温度高,相对湿度低,油墨中的挥发溶剂就会很快地挥发掉,丝网上油墨的粘度变高,从而堵住网孔。

另一点应该注意的是,如果停机时间过长,也会产生糊版现象,时间越长糊版越严重。

其次,如果环境温度低,油墨流动性差也容易产生糊版;③丝网印版的原因。

制好的丝网印版在使用前用水冲洗干净并干燥后方能使用。

如果制好版后放置过久不及时印刷。

在保存过程中或多或少就会粘附上灰尘,印刷时如果不清洗,就会造成糊版。

④印刷压力的原因。

印刷过程中压印力过大,会使刮板弯曲,刮板与丝网印版和玻璃不是线接触,而呈面接触,这样每次刮印都能将油墨刮干净,而留下残余油墨,经过一定时间便会结膜造成糊版。

⑤丝网印版与玻璃间隙不当的原因。

丝网印版与玻璃之间的间隙不能过小,间隙过小在刮印后丝网版不能及时脱离玻璃,丝网印版抬起时,印版底部粘上一定油墨,这样也容易造成糊板。

⑥油墨的原因,在油墨中的颜料及其它固体的颗粒较大时,就容易出现堵住网孔的现象。

另外,所选用丝网目数及通孔面积与油墨的颗粒度相比小了些,使较粗颗粒的油墨不易通过网孔而发生封网现象也是其原因之一。

对因油墨的颗粒较大而引起的糊版,可以从制造油墨时着手解决,主要方法是严格控制油墨的细度。

在印刷过程中,油墨黏度增高造成糊版,其主要原因是,丝网印版上的油墨溶剂蒸发,致使油墨黏度增高,而发生封网现象。

丝印不良问题分析一、粘版1-网间距影响网间距设置不合适(偏低),印刷后涂膜没有足够的切断距离,导致粘版,网间距设定一般在3-5mm。

2-印刷图案网间距的设定需要根据印刷图案(面积)进行选择,印刷文字,线条等一般设定为3mm,满版印刷时一般设定为5mm。

3-印刷速度,印刷压力的影响印刷速度过快,印刷压力过重也会导致粘版,需要根据实际状况进行调整。

4-材料或底层涂料涂膜的影响印刷过程中网版,涂料,材料由吸附状态脱离,离版时会对材料或底层涂膜形成拉扯,材料,底层涂料涂膜的表面状态,软硬度的不一样可能导致粘版,需要根据实际情况印刷参数进行调整。

5-网版乳剂加工的影响进行过平面加工的网版表面更光滑,吸附力更强,需要根据情况对印刷参数进行调整。

二、拉丝1-涂料粘度高(稀释不足)稀释剂添加量不足,涂料粘度偏高,会导致印刷过程中涂料不能顺利切断,产生拉丝,应根据推荐添加比例配合实际印刷情况进行调整。

2-印刷速度过快印刷速度过快会导致印刷过程中涂料不能顺利切断,产生拉丝。

需要进行高速印刷时,需要根据实际情况适当提高稀释比例,提高涂料的高速印刷适应性。

3-静电材料或者环境静电影响而产生拉丝的情况,需要对材料进行除静电处理,并对于环境温湿度进行管控减少静电的发生。

三、开裂1-高温快速干燥对涂料涂膜的影响高温快速固化时,涂膜表面固化后,涂膜中的溶剂仍然持续挥发经由涂膜面释放出来时导致涂膜层开裂。

2-印刷涂膜过厚印刷涂膜过厚时,即使正常干燥,也会发生同1类似的表面固化后2次受到溶剂影响而产生开裂的现象。

3-多层叠印时后道溶剂影响多层叠印时因底层固化过度,印刷后道时溶剂2次侵入底层涂料,影响底层涂料及素材,导致底层涂料或者素材开裂。

一般建议中间固化条件设定为表干,所有制程印刷完成后进行最终干燥。

3-低温缓慢干燥对素材的影响低温缓慢干燥时,溶剂对于素材的影响时间加长,部分耐溶剂性较差的材料会在这个过程中产生开裂。

4-注塑材料内应力的影响注塑材料的内应力会在涂料涂膜中溶剂的影响下释放,产生开裂,内应力不均时表现更为明显。