普通浇注系统设计

- 格式:pdf

- 大小:7.08 MB

- 文档页数:39

浇注系统设计

喷淋灌溉系统的设计包括雨水收集装置、水泵、水管、周围地面坡度等,可划分为如下几个部分:

(1)雨水收集装置:用于收集雨水,收集到的雨水将用于浇灌。

可以使用雨水收集沟、雨水收集箱、小池等装置。

(2)水泵:用于将收集的雨水输送到地表浇灌系统,如果有交流电源的可以采用电动水泵,如果没有可以采用手动水泵。

(3)水管:将水从水泵输送到灌溉区域所需的水管,一般选用硬管或软管。

(4)地表坡度:定义地表坡度和浇灌方向,确保喷淋能够有效地浇灌作物。

(5)安装滴灌装置:滴灌管,在水管上安装滴灌装置,可以将水均匀地流入灌溉区域。

第8章浇注系统设计8.1概述1.浇注系统的组成浇注系统是指模具中由注射机喷嘴到型腔之间的进料通道。

它的设计对塑件的性能、外观、成形难易程度有很大的影响。

分为普通浇注系统和无流道浇注系统。

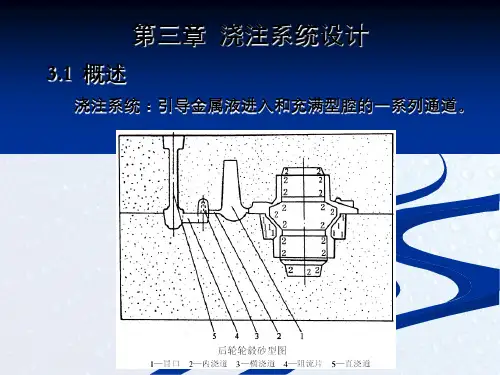

普通浇注系统一般由主流道、分流道、浇口和冷料穴四部分组成。

(见图8-1)。

图8-1 注射模的浇注系统1-冷料穴2-主浇道3-分流道4-浇口5-塑件6-排气槽或溢流槽2.浇注系统的设计原则设计浇注系统应遵循如下基本原则:①了解塑料的成形工艺特性。

掌握塑料的流动性,温度、剪切速率对精度的影响等。

②尽量避免或减少产生熔接痕,尽量减少分流的次数。

③有利于型腔中气体的排出。

浇注系统应顺利地引导塑料熔体充满型腔的各个部位,使浇注系统及型腔中的气体能有序地排出,避免塑件缺陷。

④防止型芯的变形和嵌件的位移。

浇注系统的设计应尽量避免熔体直接冲击细小型芯和嵌件,防止嵌件位移和型芯受力变形。

⑤尽量采用较短的流程充满型腔。

⑥流动距离比的校核。

设计浇口位置时,为保证熔体完全充型,实用流动比应小于许用流动比。

3.流动比的校核流动比也称为流程比,是熔体流程长度与塑件厚度之比。

设计浇口位置时,为保证熔体完全充满型腔,流动比不能太大,应小于许用流动比。

而许用流动比时随着塑料性质、成型温度、压力、浇口种类等因素变化的。

表8-1为常用塑料流动比许用值,设计时供参考,如果实际流动比大于许用流动比,需要改变浇口位置或者增加制品的壁厚,或者采用多浇口进料。

表8-1部分常用塑料的流动比L/t与注射压力的关系8.2主流道设计主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道。

在模具工作时,由于主流道部分的小端入口及注射机喷嘴与具有一定温度、压力的塑料熔体会冷热交替地反复接触,比较容易受损,只有在小批量生产时,主流道才在注射模上直接加工,大部分注射模设计时,主流道通常设计成可拆卸、可更换的浇口套(见图8-2),延长模具的使用寿命。

浇口套(或主流道)尺寸要求:(1)主流道通常设计成圆锥形,其锥角α=2~6˚,内壁表面粗糙度一般为Ra=0.63μm。

浇注系统设计1 浇注系统的设计要求浇注系统是指在模具中,从注射机喷嘴进人模具处开始到型腔为止的塑料熔体流动通道,分为普通浇注系统和无流道浇注系统。

浇注系统的作用是使塑料熔体平稳有序地填充到型腔中,并在塑料填充和凝固的过程中,把注射压力充分传递到型腔的各个部位,以获得组织致密、外形清晰的塑件。

普通浇注系统(下称浇注系统)一般由主流道、分流道、浇口、冷料井4 部分组成。

单型腔模具有时可省去分流道和冷料井,只有圆锥形的主流道通过浇口和塑件相连。

浇注系统的设计非常重要,设计合理与否对塑件的内在性能质量、尺寸精度、外观质量以及模具结构、成型效率、塑料利用率等都有较大影响。

浇注系统进行设计时,一般应遵循以下基本原则。

( l )适应塑料的成型工艺性能。

了解塑料的成型工艺性能,如塑料熔体的流动特性,温度、剪切速度对猫度的影响,型腔内的压力周期等,使浇注系统适应于所用塑料的成型特性要求,以保证塑件质量。

( 2 )结合型腔布局考虑。

尽可能保证在同一时间内塑料熔体充满各型腔,为此,尽最采用平衡式布局.以便设置平衡式分流道;型腔布t 和浇口开设部位力求沿模具轴线对称,避免在模具的单面开设浇口,以防止模具承受偏载而产生溢料现象;使型腔及浇注系统在分型面上投影的中心与注射机锁模机构的锁模力作用中心相重合.以使锁模可靠、锁模机构受力均匀;型腔排列尽可能紧凑,以减小模具外形尺寸。

( 3 )热量及压力损失要小。

应该尽量缩短浇注系统的流程,特别是对于较大的模具型腔,增加断面尺寸,尽量减少弯折,控制表面粗糙度。

( 4 )有利于型腔中气体的排出。

浇注系统应能顺利地引导塑料熔体充满型腔的各个角落,使型腔及浇注系统中的气体有序排出,保证在充填过程中不产生紊流,避免因气体积存而引起凹陷、气泡、烧焦等塑件成型缺陷。

( 5 )防止型芯变形和嵌件位移。

应尽量避免塑料熔体直接冲击细小型芯和嵌件,以防止熔体冲击力使细小型芯变形,使嵌件位移。

( 6 )保证塑件外观质量。

浇注系统设计范文概述:浇注系统是指在建筑施工中用来进行混凝土浇筑的工具和设备的总称,使浇筑工作更加高效、安全。

本文将介绍一个浇注系统的设计方案,包括系统的组成部分、工作原理和实施步骤等。

一、组成部分:1.搅拌设备:搅拌设备用来将水泥、砂子和骨料混合成混凝土,一般由搅拌车和搅拌站组成。

2.输送设备:输送设备用来将混凝土从搅拌设备输送到施工现场,一般有泵车、输送带和螺旋输送机等。

3.浇筑设备:浇筑设备用来将混凝土均匀、快速地浇注到指定位置,一般有自卸车、泵车和喷浆机等。

4.控制系统:控制系统用来控制整个浇注系统的运行,包括搅拌设备、输送设备和浇筑设备的启停和调节等。

二、工作原理:1.搅拌设备将水泥、砂子和骨料按一定比例混合成混凝土,保证混凝土的质量。

2.输送设备将搅拌好的混凝土输送到施工现场,保证混凝土的连续供应。

3.浇筑设备将混凝土均匀、快速地浇注到指定位置,保证施工的效率。

4.控制系统实现对整个浇注系统的自动控制,提高施工的精度和安全性。

三、实施步骤:1.准备材料:准备好水泥、砂子和骨料等混凝土原材料。

2.搅拌混凝土:将水泥、砂子和骨料按一定比例投入搅拌设备中,启动设备进行搅拌,直到混凝土搅拌均匀。

3.输送混凝土:将搅拌好的混凝土通过输送设备输送到施工现场,确保混凝土的充足供应。

4.浇筑混凝土:将混凝土通过浇筑设备均匀、快速地浇注到指定位置,同时保持施工质量。

5.控制系统运行:启动控制系统,控制搅拌设备、输送设备和浇筑设备的启停和调节,保证浇注系统的正常运行。

1.提高施工效率:浇注系统能够快速、均匀地将混凝土浇注到指定位置,大大提高施工效率。

2.保证施工质量:搅拌设备能够将混凝土混合得更加均匀,而浇筑设备能够将混凝土均匀浇注,保证施工质量。

3.节约人力:浇注系统的自动化控制可以减少对人力的依赖,节约人力成本。

4.提升安全性:浇注系统的自动化控制和设备的安全保护装置能够提升施工的安全性,避免意外发生。

第四章注射模具设计第一节浇注系统的设计一、普通浇注系统的设计浇注系统是承载塑料熔体的流道,将从注射机喷嘴射出的熔体运送到模具型腔内的通道。

普通浇注系统由主流道、分流道、浇口、冷料穴四部分组成。

浇注系统设计的是否合理将直接影响到塑件的质量以及生产效率。

(一)主流道的设计1 212aαR压缩空气AA-A放大aA图4-1 普通流道浇注系统图4-2 主流道形状及其与注射机喷嘴的配合关系1-主流道衬套 2-主流道 3-冷料穴 4-分流道 1-定模板 2-浇口套 3-注射机喷嘴在模具工作时,由于主流道部分的小端入口及注射机喷嘴与具有一定温度、压力的塑料熔体会冷热交替地反复接触,比较容易受损,所以主流道部分常设计成可拆卸更换的主流道衬套,延长模具的使用寿命。

主流道衬套如图4-1。

在卧式或立式注射机用的模具中,主流道垂直于分型面,其几何形式如图4—2。

1.主流道通常设计成圆锥形,其锥角α=2—6˚,内壁表面粗糙度一般为Ra=0.63μm。

2.为防止主流道与喷嘴处溢料,主流道对接处应制成半球形凹坑,其半径R2=R1+(1—2)mm,其小端直径d1=d2+(0.5—1)mm。

凹坑深度取h=3—5mm(图4—2)。

3.为减小料流转向过渡时的阻力,主流道大端呈圆角过渡,其圆角半径r=1~3mm。

4.在保证塑料良好成型的前提下,主流道L应尽量短,否则将增多流道凝料,且增加压力损失,使塑料降温过多而影响注射成型。

通常主流道长度由模板厚度确定,一般取L≤60mm。

主流道衬套的形式图4—1中1,为主流道衬套与定位圈设计成一体的形式,一般用于小型模具,将主流道衬套和定位圈设计成两个零件,然后配合固定在模板上,这种结构便于拆卸。

(二)分流道的设计分流道是连接主流道末端与浇口之间的部分,用于一模多腔或单型腔多浇口的场合。

设计分流道时,要考虑熔体在流经过程尽量减少其压力和温度损失。

1.分流道的截面形状及尺寸分流道的截面形状及尺寸如图4—3所示。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"第七篇浇注系统设计! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ""第一章浇注系统设计原则与类型选择第一章浇注系统设计原则与类型选择第一节浇注系统设计原则浇注系统由浇口杯(外浇口)、直浇道、横浇道和内浇道等组成。

其结构见图! " # "#。

图! " # " # 浇注系统的基本组成部分# $ 使液态合金平稳充满铸型,不冲击型壁和型芯,不产生涡流和喷溅,不卷入气体,并利于将型腔内的空气和其他气体排出型外。

% $ 阻挡夹杂物进入型腔。

& $ 调节铸型及铸件各部分温差,控制铸件的凝固顺序。

’ $ 不阻碍铸件的收缩,减少铸件的变形和开袭倾向。

・)(( ・第七篇浇注系统设计! " 起一定的补缩作用,主要是在由浇道凝固前补给部分液态收缩。

# " 控制浇注时间和浇注速度,得到轮廓清晰、完整的铸件。

$ " 合金液流不应冲刷冷铁和芯撑。