台架试验类型

- 格式:pdf

- 大小:20.81 KB

- 文档页数:2

整车电器功能测试试验室及台架环境搭建作者:孔艳来源:《时代汽车》2019年第07期摘要:整车电器电子功能测试是整车开发必不可少的重要环节,每个整车项目开发过程中都需要对整车所有电器电子功能需求进行测试,验证实际产品是否满足设计要求,暴露设计过程中存在的问题,此处介绍电器电子功能测试实验室及测试台架的搭建。

关键词:电器电子功能测试;试验室;台架环境随着人们生活上水平提高,人们对于汽车安全及舒适性要求越来越高,导致实车电器电子相关配置越来越多,从而设计需求大大增多,设计复杂度也大大提升,故而整车电器功能测试对于整车开发质量的重要性尤为明显。

电器电子功能测试方式可分为实车测试及台架测试。

其中台架测试贯穿于整车开发的各个阶段,是电器电子功能测试必要的测试手段,一个功能齐全的电器电子功能测试试验室及设计合理的测试台架环境能大大提升测试的台架测试质量及测试的效率。

1 整车电器电子功能测试概述整车电器功能测试是对整车所有电器功能设计需求进行验证的过程。

整车电器功能分为诸多模块,主要包括:主动安全系统,总线与通讯系统,信息娱乐系统,车身舒适系统,底盘安全系统,动力传动系统。

整车电器功能测试也主要针对以上几大块的设计需求进行。

2 电器功能测试台架试验室搭建电器功能测试试验室是搭建电器功能测试台架及进行电器功能台架测试的场地,为了满足正常的台架测试需求,试验室需要进行合理的搭建,保证台架测试的所有基本需求:放置台架,收纳测试样件,收纳测试工具,人员办公,会议召开,供电,照明,通风,安全,保密等。

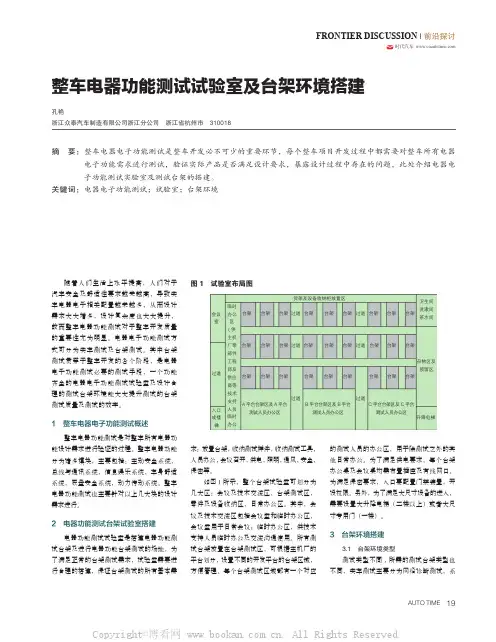

如图1所示,整个台架试验室可划分为几大区:会议及技术交流区,台架测试区,零件及设备收纳区,日常办公区。

其中,会议及技术交流区包括会议室和临时办公区,会议室用于日常会议;临时办公区,供技术支持人员临时办公及交流沟通使用。

所有测试台架放置在台架测试区,可根据主机厂的平台划分,设置不同的开发平台的台架区域,方便管理。

每个台架测试区域都有一个对应的测试人员的办公区,用于除测试之外的其他日常办公。

汽车制动性能台架试验检测法根据国家标准GB725—2004《机动车运行安全技术条件》的规定,台试检测法主要通过检测制动力、汽车的制动协调时间、汽车车轮阻滞力和制动完全释放时间等参数来检测汽车行车制动和应急制动性能;用驻车制动力检测汽车驻车制动性能。

1. 制动性能台架试验检测设备目前国内汽车综合性能检测站所用制动检测设备多为反力式滚筒制动检测台和平板式制动检测台。

1.1 反力式滚筒制动检测台反力式滚筒制动检验台结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。

每一套车轮制动力测试单元由框架等构成。

驱动装置由电动机、减速器和链传动组成。

电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。

减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。

减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。

由于测试车速低,滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。

每一车轮制动力测试单元设置一对主、从动滚筒。

每个滚筒的两端分别用滚筒轴承与轴承座支承在框架上,且保持两滚筒轴线平行。

滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

汽车轮胎与滚筒间的附着系数将直接影响制动检验台所能测得的制动力大小。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,目前采用较多的有下列五种:1.1.1 开有纵向浅槽的金属滚筒,在滚筒外圆表面沿轴向开有若干间隔均匀、有一定深度的沟槽。

这种滚筒表面的附着系数最高可达0.65 。

当表面磨损且沾有油、水时,附着系数将急剧下降。

为改进附着条件,有的制动台表面进一步作拉花和喷涂处理,附着系数可达0.75 以上。

1.1.2 表面粘有熔烧铝矾土砂粒的金属滚筒。

这种滚筒表面无论干或湿时其附着系数可达0.8 以上。

1.1.3 表面具有嵌砂喷焊层的金属滚筒,喷焊层材料选用NiCrBSi 自熔性合金粉末及钢砂。

电机试验台架设计方案1. 引言电机试验台架是用于对电机进行各种性能试验和负载测试的设备。

它可以模拟电机在不同负载下的运行情况,并测量和记录电机的性能参数,以评估其性能和可靠性。

本文将介绍一种基于最新技术的电机试验台架设计方案。

2. 设计要求设计一个电机试验台架需要满足以下要求:1.支持不同类型的电机测试,包括直流电机、交流异步电机等。

2.具备可靠且精确的负载控制系统,能够模拟不同负载条件下的工作情况。

3.具备高精度的测量和记录功能,能够准确测量和记录电机的各项性能指标。

4.具备可视化界面,方便操作和监控电机试验过程。

5.具备安全保护系统,能够及时检测和响应异常情况,保证试验过程的安全性。

基于上述要求,我们设计了以下电机试验台架方案。

3. 设计方案3.1 试验台架结构电机试验台架主要由以下组成部分构成:1.机架:采用坚固耐用的钢结构,以确保台架的稳定性和可靠性。

2.负载控制系统:采用先进的电子负载控制器,能够精确控制电机负载,并模拟不同工况下的负载情况。

3.传感器:安装在电机上,用于测量电机的各项性能指标,如转速、扭矩、功率等。

4.数据采集系统:用于采集传感器测量到的数据,并实时显示和记录电机的性能指标。

3.2 控制系统电机试验台架的控制系统基于现代化的PLC(可编程逻辑控制器)技术,实现对电机试验过程的全面控制。

控制系统主要包括以下功能:1.负载控制:通过调节电子负载控制器,精确控制电机的负载,并模拟不同工况下的负载情况。

2.参数设定:在可视化界面上设置电机试验的参数,如负载大小、持续时间等。

3.数据采集和显示:通过数据采集系统,实时采集传感器测量到的数据,并在可视化界面上显示电机的性能指标。

4.安全保护:监测电机试验过程中的异常情况,如高温、过载等,及时停止试验并给出警报。

3.3 可视化界面电机试验台架的可视化界面采用先进的人机界面技术,用户可以通过触摸屏或键盘进行操作。

可视化界面主要包括以下功能:1.参数设定界面:用户可以在界面上设置电机试验的各项参数,如负载大小、持续时间等。

中华人民共和国国家标准QC/T 479一1999货车、客车制动器台架试验方法代替GB/T 12780一911 主题内容与适用范围本标准规定了货车、客车的制动器总成(以下简称制动器)台架试验的试验项目、方法及程序。

本标准适用于总质量为1800kg至30000kg的货车、客车液力驱动或气力驱动的行车制动器。

2 引用标准GB 3730.l汽车和半挂车的木语和定义车辆类型GB 5620.1~5620.2汽车和挂车制动名词术语及其定义JB 3936汽车制动器温度测量和热电偶安装3 术语3.1 制动周期在连续制动过程中,从本次制动开始到下一次制动开始所经过的时间。

3.2 恒定输入方式在一次制动过程中,使输入管路压力保持不变的控制方式。

3.3 恒定输出方式在一次制动过程中,使被试制动器输出的制动力矩保持不变的控制方式。

3.4 制动器初温开始制动时制动鼓(盘)或制动衬片(衬块)的温度,当多个制动器同时试验时,以其中温度最高者为准。

3.5 最大制动力矩3.6 最小制动力矩3.7 平均制动力矩指一次制动过程中的上制动过程,制动力矩与制动时间所围的面积,除以主制动时间所得的纵坐标值。

3.8 制动时间制动器作用的时间包括制动力增长时间,主制动时间、放松时间。

3.9 拖磨在不切断输入动力情况下进行制动。

4 符号5 试验项目5.1 制动器效能试验5.2 制动器热衰退恢复试验5.3 制动器噪声测定5.4 制动衬片/衬块磨损试验6 试验条件6.1 试验设备惯性式试验设备(单端或双端)及测量记录仪器。

6.2 被试制动器应为符合图纸及技术文件规定的合格制动器。

6.3 试验台转动惯量的确定车辆总质量加上旋转部分当量修正值,然后把相当于该质量的转动惯量按各轴制动力分配比分配。

旋转部分的修正值取空车质量的7%。

所选飞轮片的转动惯量(应考虑试验台旋转部分的惯量)允差±5%。

乘用车悬架系统台架试验规范1 范围本标准规定了乘用车悬架系统台架试验规范。

本标准适用于基础(新)底盘平台结构乘用车前、后悬架系统台架试验。

对于在基础平台上延伸车型(如油改电),若轴荷增加<10%,悬架系统的强度及耐久性可视同原基础平台车,若轴荷增加≥10%,悬架系统的强度及耐久性可参照使用。

2 规范性引用文件无3 术语和定义下列术语和定义适用于本标准。

3.1麦弗逊悬架 mcPherson suspension汽车独立悬架的一种结构类型,普遍应用于前悬架。

由滑柱、控制臂、副车架及稳定杆等部件组成。

3.2双叉臂悬架 double wishbone suspension汽车独立悬架的一种结构类型,适应于前后悬架。

由滑柱、上控制臂、下控制臂、副车架及稳定杆等部件组成。

3.3多连杆悬架 multilink rear suspension汽车独立悬架的一种结构类型,适应于后悬架。

是指单边由三根或三根以上连接拉杆构成,能够提供多个方向的控制力,使轮胎具有更加可靠的行驶轨迹的悬架机构。

3.4扭力梁后悬架 torsion beam rear suspension汽车半独立悬架的一种结构类型,适应于后悬架。

是通过一个扭力梁来平衡左右车轮的上下跳动,以减小车辆的摇晃,保持车辆的平稳性。

3.5 整体桥式非独立悬架 integral axle non independent suspension汽车非独立悬架一种结构类型,在乘用车领域多用于偏重越野的SUV车型。

通过一根硬轴将左右两个车轮相连。

3.6验证样件 validation sample试验过程中需要验证的工程样件,应是正式工装制造的样件。

验证样件经过一项台架耐久试验循环后不可重复使用。

3.7非验证样件 nonvalidation sample试验过程中不需要验证的样件,在试验中可重复使用。

4 符号(代号、缩略语)下列符号(代号、缩略语)适用于本文件。

g——重力加速度,单位为m/s2。

新能源汽车台架试验相关标准-概述说明以及解释1.引言1.1 概述概述部分的内容是对整篇文章的引言和内容进行简要介绍。

在本文中,我们将探讨新能源汽车台架试验相关标准的重要性、制定背景以及当前存在的问题和挑战。

台架试验作为评估新能源汽车性能和安全性的有效手段,在推动新能源汽车发展和普及方面具有重要作用。

然而,由于目前对新能源汽车台架试验相关标准的制定仍然不完善,存在着一些问题和挑战,包括标准的统一性、适用性和可操作性等方面的不足。

因此,本文将从多个维度对这些问题进行分析和讨论,并对相关标准的建议和展望进行探讨。

最后,我们还将对未来新能源汽车台架试验的发展方向进行展望,以期为新能源汽车产业的可持续发展提供有益的参考和借鉴。

1.2 文章结构本文主要围绕新能源汽车台架试验相关标准展开讨论。

文章结构分为引言、正文和结论三个部分。

在引言部分,首先对整个文章的背景和意义进行了概述。

随后介绍了文章的整体结构,包括引言、正文和结论三个部分,以及每个部分的具体内容和目的。

接下来是正文部分,主要包括台架试验的重要性、相关标准的制定背景以及当前存在的问题和挑战三个方面的内容。

在台架试验的重要性方面,我们将探讨为何台架试验对新能源汽车的发展至关重要,以及台架试验在车辆性能、能耗、安全性等方面的作用和意义。

在相关标准的制定背景方面,我们将介绍国内外关于新能源汽车台架试验相关标准的发展历程和现状。

最后,在当前存在的问题和挑战方面,我们将分析当前新能源汽车台架试验所面临的问题,如试验方法的不统一、标准的缺失等,并提出解决方案和对策。

最后是结论部分,我们将对整个文章进行总结,归纳出台架试验的作用和意义,以及对相关标准的建议和展望。

在对相关标准的建议和展望方面,我们将提出如何完善和统一台架试验相关标准的建议,并展望未来可能的发展趋势和方向。

通过以上的结构安排,本文将全面深入地探讨新能源汽车台架试验相关标准的重要性、背景、问题和挑战,并提出相应的建议和展望,为新能源汽车台架试验相关标准的制定和发展提供有益的参考和指导。

qc t 533-1999汽车驱动桥台架试验方法QC/T533—1999汽车驱动桥台架试验方法代替JB3803—84本标准适用于载货量8t以下〔不包括8t〕旳载货汽车及其相应旳越野车和大客车旳驱动桥,不包括半轴台架试验方法。

1本标准使用旳符号和对试验负荷旳规定1、1本标准使用旳符号统一规定见表1。

1、2对试验负荷旳规定1、2、1驱动桥总成静扭试验计算扭矩1、2、1、1按发动机最大扭矩按式〔1〕计算:1、2、1、2按最大附着力按式〔2〕计算:1、2、1、3驱动桥总成静扭试验计算扭矩Mp旳选取:取Mpe 与Mpф之中较小旳一个。

1、2、2驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验旳试验计算扭矩1、2、2、1按发动机最大扭矩按式〔3〕计算:1、2、2、2按最大附着力算:计算公式同1.2.1.2。

1、2、2、3驱动桥总成齿轮疲劳试验和锥齿轮支承刚性试验旳试验计算扭矩旳选取:取Mpe 和Mpф之中较小旳一个。

1、2、3驱动桥桥壳垂直弯曲疲劳试验负荷旳选取1、2、3、1最大负荷旳选取:被试车辆作载货车使用时,按该驱动桥载货旳满载轴荷2.5倍计算;作越野车使用时,按该驱动桥旳越野满载轴荷3倍计算。

试验时按上述两种负荷下静态所测旳应力作为静态和动态旳最大负荷旳标准。

1、2、3、2最小负荷旳选取:应力等于零时旳载荷。

2驱动桥总成静扭试验2、1试验目旳检查驱动桥总成中抗扭旳最薄弱零件,计算总成静扭强度后备系数。

2、2试验样品由托付单位提供符合设计图纸要求旳产品,取样3件,并附有必要旳设计工艺资料。

2、3试验方法2、3、1试验装置扭力机、XY记录仪、传感器等。

2、3、2试验程序2、3、2、1将装好旳驱动桥总成旳桥壳牢固地固定在支架上。

驱动桥总成输入端〔即减速器主动齿轮一端〕与扭力机输出端相连。

驱动桥输出端〔即半轴输出端或轮毅〕固定在支架上。

2、3、2、2调整扭力机力臂,使力臂在试验过程中处在水平位置上下摆动,并校准仪器。

发动机台架振动噪声试验规范(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--发动机台架振动噪声试验规范湖南大学先进动力总成技术研究中心1.适用范围本标准适用于缸径100mm以内,功率在150kW以内的往复活塞式发动机。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1859-2000 往复式内燃机辐射空气噪声测量工程法及简易法。

GB/T 往复式内燃机性能第1部分:标准基准状况,功率、燃油消耗和机油消耗的标定及试验方法。

GB/T 往复式内燃机性能第3部分:试验测量。

3.试验目的在发动机消声室试验台架上进行发动机振动噪声测试,评价发动机振动噪声水平。

4.测试设备传声器应该符合GB/T3785规定的1级仪器要求,其测量装置必须至少覆盖20Hz~20000Hz的频率范围。

加速度传感器应该符合GB/T3785规定的1级仪器要求,其测量仪器频率范围至少为10Hz~2000Hz,并应包括发动机最低稳定转速到lO倍最高转速的激励频率。

传声器、加速度传感器在测量前必须进行标定。

测量前后,仪器应该按照规定进行校准,两次校准值不应超过1dB。

发动机转速的测试仪器的准确度应优于1%。

5.安装条件和运转工况发动机工作条件测试前确保发动机为工作正常且油位、水位正常。

在测量过程中,发动机的所有运行条件,应该符合制造厂家的规定。

测量开始前,发动机应该稳定在正常工作温度范围内。

发动机状态发动机不带空气滤清器和排气消声器,引出进、排气噪声。

发动机安装条件发动机试验台架应安装在单独的基础上,采用弹性支承。

动力总成安装状态:发动机支撑点均采用整车悬挂。

运转工况发动机在整个测试期内按照GB/T 规定的功率和转速运转,进气温度不得高于45℃。

试验时间要求:试验工程师:1 小时:72试验员:2 小时:134车辆/台架使用小时:5601、应用标准该标准的目的在于定义试验步骤,使用的设备以及使用块疲劳程序完全悬挂(前或后)批准的目标(继续)变更日期说明—95.12 第一版—新一拟定符合技术备忘录—97.12 第二版—更新了内容并增加了H1—99.12 第三版—在“应用标准”下增加了注释,修改了表A和表B中的值—01.04 第四版—修订了试验的时间要求P2 应用标准(继续)注:该规定的试验有降低有效性(~80%)相当于“高速之字形路线车辆上”或“之字形路线台架模拟”注重悬挂的释放与其他试验相比,试验时间更短(—10天替代60天)它采用的是:注重具体零件/设计用试验说明对比的初始项目开发阶段。

2.参考7-G0030 试验内容的有效性(PGE)0.00101 带有规定力矩螺纹紧固器的上紧(PME)0.00101 悬挂总成标准(PME)7-F5250 车辆悬挂的衬套和衬垫(PME)7-F6050 麦弗逊悬挂减振器—反应检查和台架试验(PME)7-F6150 悬挂的一般减振器(非结构减振器)(PME)7-F6250 阻尼块(PME)7-F6550 螺旋弹簧(PME)7-F5550 钢板弹簧(PME)7-F5150 球连接的特性(PME)7-F6200 上端减振器安装/连接衬垫3.试验设备●三轴疲劳试验台,MTS型完全用控制电器●T-RACMTS型控制信号管理的编程器●专用的486计算机●车辆底盘模型,模拟悬挂连接或者(如果是严格目的)车身的部分●6频道记录仪注:可以用相同的设备替代,但其特性必须等于或超过所替设备的性能P4 5 试验零件的重要性/有效性评价试验有效性的零件的权及特性零件类型有效性%(A) 权影响试验有效性零件主要特性最小制制造等级有效0.09 横架,底盘子材料、尺寸 C有效0.09材料、尺寸 C有效0.05 完全支柱材料、尺寸 C有效0.05 减振器材料、性能 C有效0.09 阻尼块材料、性能 C有效0.09 衬套材料、性能 C有效0.09 稳定杆材料、性能 C有效0.05 球连接材料、性能 C有效0.05 衬垫材料、性能 C有效0.09 支柱,转向横拉杆材料、性能 C有效0.09 减振器连接衬垫材料、性能 C有效0.08 螺旋弹簧、钢板弹簧材料、性能 C有效0.09 螺纹紧固器材料 C试验零件的有效位(%)=∑(A×B)=注:对于每一个零件,标准7-G0030中指明了评价三个不同等级的有效性%P5 6 基本操作6.1 得到设计技术文件(轴上重量、最大轨迹、悬挂移动、图纸或螺纹连接的标准上紧力矩)最新的总成图,并在试验内容名称中输入这些数据。

发动机台架振动噪声试验规范湖南大学先进动力总成技术研究中心1.适用范围本标准适用于缸径100mm以内,功率在150kW以内的往复活塞式发动机。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

2.1 GB/T 1859-2000 往复式内燃机辐射空气噪声测量工程法及简易法。

2.2 GB/T 6072.1-2000 往复式内燃机性能第1部分:标准基准状况,功率、燃油消耗和机油消耗的标定及试验方法。

2.3 GB/T 6072.3-2008 往复式内燃机性能第3部分:试验测量。

3.试验目的在发动机消声室试验台架上进行发动机振动噪声测试,评价发动机振动噪声水平。

4.测试设备4.1传声器应该符合GB/T3785规定的1级仪器要求,其测量装置必须至少覆盖20Hz~20000Hz的频率范围。

4.2加速度传感器应该符合GB/T3785规定的1级仪器要求,其测量仪器频率范围至少为10Hz~2000Hz,并应包括发动机最低稳定转速到lO倍最高转速的激励频率。

4.3 传声器、加速度传感器在测量前必须进行标定。

4.4测量前后,仪器应该按照规定进行校准,两次校准值不应超过1dB。

4.5 发动机转速的测试仪器的准确度应优于1%。

5.安装条件和运转工况5.1发动机工作条件测试前确保发动机为工作正常且油位、水位正常。

在测量过程中,发动机的所有运行条件,应该符合制造厂家的规定。

测量开始前,发动机应该稳定在正常工作温度范围内。

5.2 发动机状态发动机不带空气滤清器和排气消声器,引出进、排气噪声。

5.3发动机安装条件发动机试验台架应安装在单独的基础上,采用弹性支承。

动力总成安装状态:发动机支撑点均采用整车悬挂。

5.4 运转工况发动机在整个测试期内按照GB/T 6072.1规定的功率和转速运转,进气温度不得高于45℃。

试,但这些基本属于开发试验的范畴,以便开发⼈员确定其型号。

c、车⽤线束的功能为提供能量及传递信号,对于能量⽽⾔,例如能量的耗费情况,或者说电压降就是必须关注的内容,对于信号传递⽽⾔,减少外界⼲扰就是重中之重。

另外,线束中的塑壳是塑料件,要求阻燃乃⾄不可燃烧。

d、以上是⼀些专⽤产品的试验关注⽅向,主要是⼀些针对功能及特性的试验,另外,电⼦器件还有⼀些基本上都有遵从的试验要求:电⼦电⽓试验以及万恶的EMC。

先说电⼦电⽓⽅⾯,因为车辆电源在不同阶段(汽车的启动,怠速,正常运⾏)存在不同的变换,个别零部件会受到因为发电机带来的交流变化的影响,另外其他相关负载也可能发⽣变化,在这些变化中,零部件要求能够正常⼯作或者正常复位(根据功能要求确定),所以,⼤致会有⼀些跃变启动,长时⾼压,长时低压,甩负荷,交流影响,负载突降等⽅⾯的试验内容。

e、再说EMC⽅⾯,电磁兼容性EMC(Electro MagneTIcCompaTIbility),是指设备或系统在其电磁环境中符合要求运⾏并不对其环境中的任何设备产⽣⽆法忍受的电磁⼲扰的能⼒。

因此,EMC包括两个⽅⾯的要求:⼀⽅⾯是指设备在正常运⾏过程中对所在环境产⽣的电磁⼲扰不能超过⼀定的限值;另⼀⽅⾯是指器具对所在环境中存在的电磁⼲扰具有⼀定程度的抗扰度,即电磁敏感性。

(引⾃百度),EMC试验中包含了防⽌⼲扰其他零件以及防⽌其他零件⼲扰的试验,具体可参照标准GB/T4365—1995(电磁兼容术语),CISPR等标准。

对了,还有防尘防⽔等。

另外,因为所有的产品逃不开材料这个字眼,⽐⽅说外饰件或者内饰件的塑料,线束的导线,电⼦器件的外壳及针脚等。

所以,在设计部门定义好材料的要求之后,所有的材料也需要经过材料试验,⽐⽅说强度,韧性,热形变等等。

对于设计⾦属的零部件(例如车⾝,单⽚机)⽽⾔,防腐蚀试验也是必须的,⼤多采⽤中性盐雾或酸性盐雾加速试验。

关于产品的储存,运输也有⼀些试验标准,总是是覆盖了产品的整个过程。

汽车副车架台架试验的试验大纲1.试验目的定义汽车副车架台架试验的试验项目、设备要求及试验过程。

..2.试验产品2.1副车架2.2减震元件(减震器等)2.3缓冲元件(螺旋弹簧等)2.4导向元件(控制臂、上摆臂、下摆臂等)2.5其他元件(转向节、轮毂轴承、驱动轴轴头、转向器、稳定杆、各标准件等)3.试验项目3.1垂直负载静刚度试验3.2侧向负载静刚度试验3.3纵向负载静刚度试验3.4带转向器的耐久试验4.5动力总成支撑耐久试验3.6垂直负载耐久试验3.7侧向负载耐久试验3.7纵向负载耐久试验4.试验设备要求4.1垂直负载静刚度试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移500mm,力传感器200kN整个系统控制精度1%以内前后副车架固定夹具/支撑4.2侧向负载静刚度试验HENCK液压伺服控制器SHENCK液压伺服激振器,位移500mm,力传感器300kN整个系统控制精度1%以内带联接头的模拟车轮工装前后副车架固定夹具/支撑4.3纵向负载静刚度试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移500mm,力传感器400kN整个系统控制精度1%以内前后副车架固定夹具/支撑4.4带转向器的耐久试验SHENCK液压伺服控制器,三套SHENCK线性液压伺服激振器,两套,位移500mm,力传感器30kNSHENCK旋转伺服油缸,一套,旋转角度0~360度整个系统控制精度1%以内前副车架固定夹具/支撑4.5动力总成支撑耐久试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移200mm,力传感器20kN整个系统控制精度1%以内前/后副车架固定夹具/支撑4.6垂直负载耐久试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移500mm,力传感器50kN整个系统控制精度1%以内前后副车架固定夹具/支撑4.7侧向负载耐久试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移150mm,力传感器50kN整个系统控制精度1%以内带联接头的模拟车轮工装前后副车架固定夹具/支撑4.8纵向负载耐久试验SHENCK液压伺服控制器SHENCK液压伺服激振器,位移150mm,力传感器50kN整个系统控制精度1%以内前后副车架固定夹具/支撑注:可以用同类型的仪器,但性能必须与指定设备相当或更高。

台架试验

台架试验是指产品出厂前,一般还要进行某些模拟台架试验,包括一些发动机试验,通过之后方能投入使用。

主要台架试验有1)汽油发动机台架试验:汽

油发动机台架试验结果是确定汽油机油质量等级的依据。

①MSⅡD发动机试验:用来评定汽车在低温和短途行驶条件下的润滑油对阀组防锈蚀或腐蚀的能力,用以评定API SE、SF、SG级汽油机油。

中国标准试验方法有SH/T0512汽油机油低温锈蚀评定法(MS程序ⅡD法)。

国外标准试验方法有MSⅡD ASTM STP 351H-I。

②MSⅢD发动机试验:用来评定润滑油高温氧化、增稠、油泥及漆膜沉积、发动机磨损的能力,用以评定API SE、SF级汽油机油。

中国标准试验方

法有SH/T0513-92汽油机油高温氧化和磨损评定法(MS程序ⅢD法)。

国外标准试验方法有MSⅢD ASTM STP315H-Ⅱ。

③MSⅢE发动机试验:用来评

定发动机润滑油的高温氧化、增稠、油泥及漆膜沉积、发动机磨损的能力,以评定API SG、SH、SJ级汽油机油。

国外标准试验方法有MSⅢE ASTM STP 315H-Ⅱ。

④MS VD发动机试验:用来评定发动机润滑油抗油泥、漆膜沉积和

阀组磨损的能力,以评定API SE、SF级汽油机油。

中国标准试验方法有SH/T 0514-92汽油机油低温沉积物评定法(MS程序ⅤD法)。

国外标准试验方法有MS VD ASTM STP315H-Ⅲ。

⑤MS VE发动机试验:用来评定发动机润滑油抗油泥、漆膜沉积和阀组磨损的能力,以评定API SG、SH、SJ级汽油机油。

国外标准试验方法有MS VE ASTM STP315H-Ⅲ。

(2)柴油发动机台架试验:柴油

发动机台架试验结果是确定柴油机油质量等级的依据。

①Caterpillar1H2发动机试验:用来评定润滑油的环粘结、环和气缸磨损、活塞沉积物生成倾向,以评定API CC级柴油机油。

中国标准试验方法有GB/T9932内燃机油性能评定法(卡特皮勒1H2法)。

国外标准试验方法有ASTM STP509A-ⅡCaterpillar1H2发动机试验法。

②Caterpillar1G2发动机试验:用来评定润滑油的环粘结、环与气缸

磨损、活塞沉积物生成倾向,以评定API CD、CD-Ⅱ、CE级柴油机油。

中国标准

试验方法有GB/T9933-92内燃机油性能评定法(卡特皮勒1G2法)。

国外标准试验方

法有ASTM STP509A-ⅠCaterpillar1G2发动机试验法。

③CRC L-38发动机试验:用来评定内燃机油在高温条件下的氧化和轴瓦腐蚀性能。

中国标准试验方法有SH/T0265-92内燃机油高温氧化和轴瓦腐蚀评定法(L-38法)。

国外标准试验方法有FED3405.2(L?38)、FTM791-3405润滑剂性能评定法。

(3)齿轮油台架试验:①CRC L-37高扭矩试验:用来评定齿轮润滑剂承载能力、磨损及极压特性,以评定API GL-5车辆齿轮油。

国外标准试验方法有美国FTM6506.1高扭矩后桥试验。

②CRC L-42高速冲击试验:用来评价齿轮润滑剂的抗擦伤性能,以评定API GL-5车辆齿轮油。

国外标准试验方法有美国FTM6507.1高速冲击试验。

③CRC L-33齿轮润滑剂的潮湿腐蚀试验:用来评价含水齿轮油对金属零件的腐蚀情况,以评定API GL-5车辆齿轮油。

国外标准试验方法有美国FTM5326.1齿轮润滑剂的潮湿腐蚀试验。

④CRC L-60齿轮润滑剂热氧化安定性试验:用来评定齿轮油的热氧化安定性,以评

定API GL-5车辆齿轮油。

中国标准试验方法有GB/T8119车辆齿轮油热氧化安定

性评定法(L-60)。

国外标准试验方法有美国FTM2504CRC L-60热氧化安定性试验。

(4)液压油台架试验:叶片泵试验采用V-104叶片泵评定泵的总磨损量,以试验后叶片泵和定子总失重的毫克数来表示。

中国标准试验方法有SH/T0307石油基液压油磨损特性测定法(叶片泵法)。

国外标准试验方法有美国ASTM D2882、英国IP281V-104叶片泵试验法。