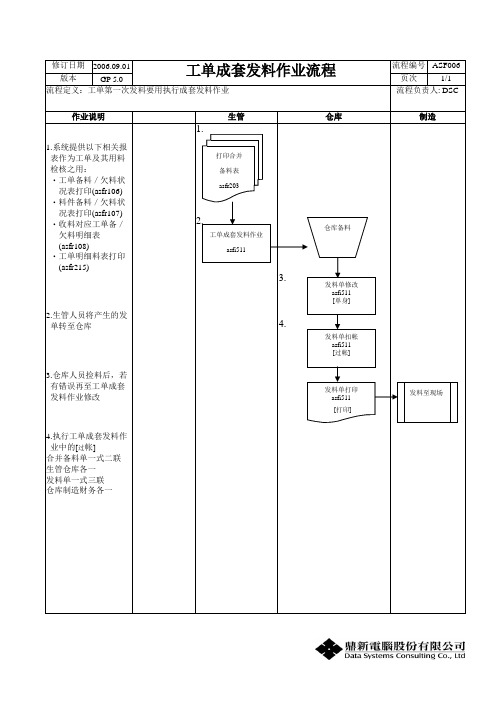

工单发料流程图

- 格式:docx

- 大小:88.86 KB

- 文档页数:1

文件編号:DG-QP-68版本/版次修改事项/摘要生效日期A/1 初版发行。

2022年7月23日编制:职位:PMC主管签署:______________ 日期:审批:职位:工厂经理签署:______________ 日期:批准:职位:厂部总经理签署:______________ 日期:此文件若盖有红色“受控发行”的印章,则是正式文件.任何员工不得私自影印,正本印章受控发行印章文件編号:DG-QP-681.目的:规定工单发放的的流程,确保仓库及时发料,生产及时生产,品质及时检验收系统。

2.范围:适用于生产工单的发放处理的时间控制。

3.定义:无4.权责:4.1 计划部:负责在系统开出工单,并打印。

4.2 仓库:负责按照工单,及时发料给到生产。

4.3 生产部:根据工单以及生产计划及时生产入库。

4.4 品质部: 负责检验完成后系统及时收入。

5.作业内容:5.1 工单打印,下发仓库5.1.1 PMC打印工单后,需在工单上盖工单章,并写清楚工单的下发时间,如为紧急工单需在工单上备注紧急。

5.1.2 明日的计划中80%的工单,PMC必须在当天10:00前给到仓库。

5.2 仓库发料,下发生产5.2.1 仓库收到工单后,如为紧急工单,需按以下表格时间完成备料,如无法备料完成,.5.2.2 仓库需在今天17:00将明天计划里的80%的工单按轻重缓急的顺序提前备料给到生产,剩余20%的单需在明天的10点前备料给到生产。

如无法达成,应及时通知待PMC更新计划。

5.2.2 仓库在备料时应注意:优先紧急的、优先难做的(物料多)、优先数量大的。

5.2.3 仓库如发现物料无法按照工单数量备料时,应及时通知PMC更新工单和计划。

5.3 生产收到工单5.3.1 生产在收到工单后,需在工单上备注收到日期以及签收人,在完成工单后需在工单上备注完成日期。

5.3.2 在生产过程中如发现少发料或错发料,应及时通知仓库补发,如生产线等待超过文件編号:DG-QP-685分钟,应立即转线生产其他工单。

德运公司仓库作业流程书一、收货流程1:采购部根据生产计划以及仓库库存情况制定出采购计划交接与仓库主管并通知供应商按交期送货,仓库主管安排相应仓库做收货准备。

2:供应商交货至仓库收料区,仓库人员接收到供应商送货单,查询是否有采购计划(签核完毕的请购申请单),以及核实来货物料名称规格数量颜色等是否与采购计划一致(,若以上两项都存在问题,及时通知采购以及申领部门进行处理,处理完毕后方可暂收。

3:对来货进行目视外观检查(包括来货外包装是否破损,受潮,挤压变形,倒置等影响物料品质的情况),如有及时通知相关部门(如采购等)处理完毕后再进行下一步作业。

4:对点作业,仓库收货人员按照对点要求进行单实对点,(对点要求:单据上物料编号,名称,数量,型号规格,颜色等是否与实物相符,单据是否模糊不清),不符合对点要求仓库有权拒收并返给入库人员处理好后再进行送货单签收与暂收入库账目处理。

5:仓库开出检验通知单(应注明供应商名称,物料名称以及规格型号,交货数量),交接给质管部原料品检(以下简称IQC),IQC根据公司允收标准进行检验处理。

6:IQC检验完毕,将检验报告交接与相应仓库,对应仓库接收人员根据检验报告进行入库处理,良品实物入库摆放至良品区,账目由暂收仓调拨至良品仓,不良品摆放至退货区,账目由暂收仓调拨至退货仓。

7:IQC判定为待确定之物料摆放至待确定区,待IQC确定品质后按第5项进行作业(待确定之物料处理结果质管部必须在检验报告上体现)。

8:仓管员在入库时要注意无外包装标识的药做好外包装标识,填写库存卡上入库信息,堆码严格按照堆码标准堆码,(堆码标准:上轻下重,上小下大,先进先出,符合堆码极限),并对该物料区域进行整理整顿,以便于收发物料。

9:当日入库单必须当日入库电脑,录入完毕后入库单财务联交财务,仓库联归档。

收货流程图如下:二、发料流程1:生产部根据生产计划周/日物料需求计划与仓库主管(周需求计划前置需求日期3天,日需求计划必须前置于需求日期一天)。

德运公司仓库作业流程书一、收货流程1:采购部根据生产计划以及仓库库存情况制定出采购计划交接与仓库主管并通知供给商按交期送货,仓库主管安排相应仓库做收货预备。

2:供给商交货至仓库收料区,仓库人员接收到供给商送货单,查询是否有采购计划(签核完毕的请购申请单),以及核实来货物料名称规格数量颜色等是否与采购计划一致(,若以上两项都存在问题,及时通知采购以及申领部门进行处理,处理完毕后方可暂收。

3:对来货进行目视外观检查(包括来货外包装是否破损,受潮,挤压变形,倒置等影响物料品质的情况),如有及时通知相关部门(如采购等)处理完毕后再进行下一步作业。

4:对点作业,仓库收货人员按照对点要求进行单实对点,(对点要求:单据上物料编号,名称,数量,型号规格,颜色等是否与实物相符,单据是否模糊不清),不符合对点要求仓库有权拒收并返给入库人员处理好后再进行送货单签收与暂收入库账目处理。

5:仓库开出检验通知单(应注明供给商名称,物料名称以及规格型号,交货数量),交接给质管部原料品检(以下简称IQC),IQC根据公司允收标准进行检验处理。

6:IQC检验完毕,将检验报告交接与相应仓库,对应仓库接收人员根据检验报告进行入库处理,良品实物入库摆放至良品区,账目由暂收仓调拨至良品仓,不良品摆放至退货区,账目由暂收仓调拨至退货仓。

7:IQC判定为待确定之物料摆放至待确定区,待IQC确定品质后按第5项进行作业(待确定之物料处理结果质管部必须在检验报告上体现)。

8:仓管员在入库时要注重无外包装标识的药做好外包装标识,填写库存卡上入库信息,堆码严格按照堆码标准堆码,(堆码标准:上轻下重,上小下大,先进先出,符合堆码极限),并对该物料区域进行整理整顿,以便于收发物料。

9:当日入库单必须当日入库电脑,录入完毕后入库单财务联交财务,仓库联归档。

收货流程图如下:二、发料流程1:生产部根据生产计划周/日物料需求计划与仓库主管(周需求计划前置需求日期3天,日需求计划必须前置于需求日期一天)。