电工钢知识简介

- 格式:docx

- 大小:16.26 KB

- 文档页数:5

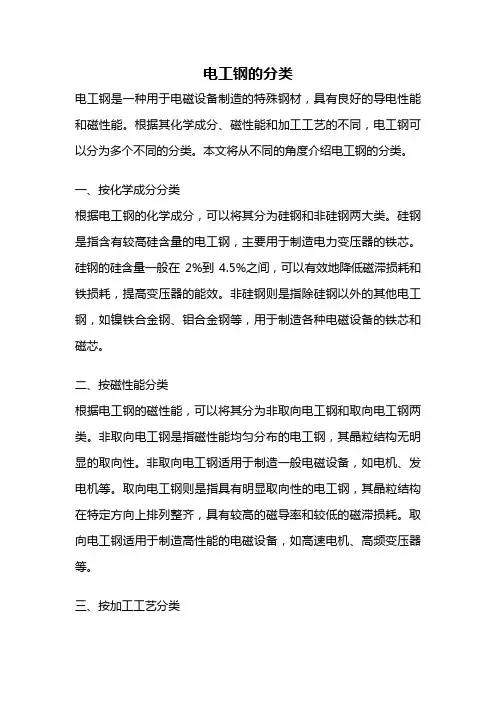

电工钢的分类电工钢是一种用于电磁设备制造的特殊钢材,具有良好的导电性能和磁性能。

根据其化学成分、磁性能和加工工艺的不同,电工钢可以分为多个不同的分类。

本文将从不同的角度介绍电工钢的分类。

一、按化学成分分类根据电工钢的化学成分,可以将其分为硅钢和非硅钢两大类。

硅钢是指含有较高硅含量的电工钢,主要用于制造电力变压器的铁芯。

硅钢的硅含量一般在2%到4.5%之间,可以有效地降低磁滞损耗和铁损耗,提高变压器的能效。

非硅钢则是指除硅钢以外的其他电工钢,如镍铁合金钢、钼合金钢等,用于制造各种电磁设备的铁芯和磁芯。

二、按磁性能分类根据电工钢的磁性能,可以将其分为非取向电工钢和取向电工钢两类。

非取向电工钢是指磁性能均匀分布的电工钢,其晶粒结构无明显的取向性。

非取向电工钢适用于制造一般电磁设备,如电机、发电机等。

取向电工钢则是指具有明显取向性的电工钢,其晶粒结构在特定方向上排列整齐,具有较高的磁导率和较低的磁滞损耗。

取向电工钢适用于制造高性能的电磁设备,如高速电机、高频变压器等。

三、按加工工艺分类根据电工钢的加工工艺,可以将其分为冷轧电工钢和热轧电工钢两类。

冷轧电工钢是指在室温下通过冷轧工艺加工而成的电工钢,具有较高的磁导率和较低的磁滞损耗。

冷轧电工钢适用于制造高性能的电磁设备,如高速电机、高频变压器等。

热轧电工钢则是指在高温下通过热轧工艺加工而成的电工钢,具有较低的成本和较好的可加工性能,适用于制造一般电磁设备。

四、按用途分类根据电工钢的用途,可以将其分为电力电工钢和电子电工钢两类。

电力电工钢主要用于制造电力设备,如电机、变压器等,需要具有较低的磁滞损耗和较高的磁导率。

电子电工钢则主要用于制造电子设备,如传感器、电感器等,需要具有较高的磁导率和较低的磁滞损耗。

电工钢可以根据化学成分、磁性能、加工工艺和用途等不同的角度进行分类。

不同类型的电工钢适用于不同的电磁设备制造领域,具有不同的特性和应用价值。

在电磁设备制造领域,选择合适的电工钢材料对于提高设备性能和降低能耗非常重要。

电工钢知识简介 Prepared on 22 November 2020电工钢基础知识普及电工钢已有上百年的历史,电工钢包括Si<%电工钢和Si含量 ~%的硅钢两类,主要用作各种电机、变压器和镇流器铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。

电工钢在磁性材料中用量最大,也是一种节能的重要金属功能材料。

电工钢,特别是取向硅钢的制造工艺和设备复杂,成分控制严格,制造工序长,而且影响性能的因素多,因此常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术产品”的美称。

1、电工钢的发展历史✧热轧硅钢发展阶段(1882~1955年)铁的磁导率比空气的磁导率高几千到几万倍,铁芯磁化时磁通密度高,可产生远比外加磁场更强的磁场。

普通热轧低碳钢板是工业上最早应用的铁芯软磁材料。

1886年美国Westinghouse电气公司首先用杂质含量约为%的热轧低碳钢板制成变压器叠片铁芯。

1890年已广泛使用厚热轧低碳钢薄板制造电机和变压器铁芯。

但由于低碳钢电阻率低,铁芯损耗大;碳和氮含量高,磁时效严重。

1882年英国哈德菲尔特开始研究硅钢,1898年发表了%Si-Fe合金的磁性结果。

1903年美国取得哈德菲尔特专利使用权。

同一年美国和德国开始生产热轧硅钢板。

1905年美国已大规模生产。

在很短时间内全部代替了普通热轧低碳钢板制造电机和变压器,其铁损比普通低碳钢低一半以上。

1906~1930年期间,是生产厂与用户对热轧硅钢板成本、力学性能和电机、变压器设计制造改革方面统一认识、改进产品质量和提高产量的阶段。

✧冷轧电工钢发展阶段(1930~1967年)此阶段主要是冷轧普通取向硅钢(GO)板的发展阶段。

1930年美国高斯采用冷轧和退火方法开始进行大量实验,摸索晶粒易磁化方向<001>平行于轧制方向排列的取向硅钢带卷制造工艺。

1933年高斯采用两次冷轧和退火方法制成沿轧向磁性高的3%Si钢,1934年申请专利并公开发表。

所谓电工钢,是无硅、低硅、中硅、高硅电工钢的总称。

它是机电工业的重要原材料之一。

冷轧电工钢板是用冷轧工艺生产的一种电工钢板,冷轧电工钢比热轧电工钢又有许多优越性,故冷轧电工钢的发展对国民经济的增长有重要的积极意义,它的工艺要求严格,生产厂家一般都作为技术专利而保密,而且也很少发表具有指导生产实际的文章。

在生产冷轧电工钢中,由于工厂的设备和工艺不同,所生产的产品的质量也不大相同。

为了解决生产中出现的问题,寻找合理的最佳生产工艺,发展新品种,提高电工钢的性能等级,世界上和国内各企业都成立攻关部门。

电工钢板的发展简史电工钢板的发展历史,可以追溯到十九九世纪。

1881-1889年铁中的磁滞现象的解释、B1.6法则的发现,采用搭接组装铁芯的方法,利用层间电阻绝缘的方法组装铁芯,其铁板表面发蓝处理生产产生氧化膜,发现软铁中添加硅,可以防止时效,(称其为普通低碳钢。

)。

1889年发现了添加2~4%的硅,大大的减低了铁损,提高了磁导率。

1903年西德、美国、英国正式生产出热轧硅钢片。

1905年德国等国已有热轧硅钢片的商品。

1906年德国等全部取代普碳板用来制造电机和变压器,这一时期电工钢板发展史上的一项重大突破。

1906年~1930年德国等国制造厂与用户对热轧硅钢片的成本和机械性能统一认识以及改进质量和提高产量的阶段。

1912年德国等国生产出最高牌号的铁损P10/50=1.45W/kg。

1925年德国等国生产出最高牌号的铁损P10/50=1.30W/kg。

这阶段电工钢板性能的每次重大改进,使材料的生产成本降低。

1928年本多与矛诚司,发表了铁单晶的磁各向异性。

1930年在铁单晶磁各向异性的启发下,采用冷轧和退火的方法试验取向硅钢。

(单取向硅钢片的出现硅钢发展上的议席一次飞跃)。

1934年单取向硅钢片的试验成功。

1935年单取向硅钢片开始生产。

1936年提出了卷绕铁芯的考虑方案。

1941年开始制造半圆形铁芯式的卷绕铁芯。

电工钢基础知识普及电工钢已有上百年的历史,电工钢包括Si<0.5%电工钢和Si含量0.5~6.5%的硅钢两类,主要用作各种电机、变压器和镇流器铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。

电工钢在磁性材料中用量最大,也是一种节能的重要金属功能材料。

电工钢,特别是取向硅钢的制造工艺和设备复杂,成分控制严格,制造工序长,而且影响性能的因素多,因此常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术产品”的美称。

1、电工钢的发展历史✧热轧硅钢发展阶段(1882~1955年)铁的磁导率比空气的磁导率高几千到几万倍,铁芯磁化时磁通密度高,可产生远比外加磁场更强的磁场。

普通热轧低碳钢板是工业上最早应用的铁芯软磁材料。

1886年美国Westinghouse电气公司首先用杂质含量约为0.4%的热轧低碳钢板制成变压器叠片铁芯。

1890年已广泛使用0.35mm厚热轧低碳钢薄板制造电机和变压器铁芯。

但由于低碳钢电阻率低,铁芯损耗大;碳和氮含量高,磁时效严重。

1882年英国哈德菲尔特开始研究硅钢,1898年发表了4.4%Si-Fe合金的磁性结果。

1903年美国取得哈德菲尔特专利使用权。

同一年美国和德国开始生产热轧硅钢板。

1905年美国已大规模生产。

在很短时间内全部代替了普通热轧低碳钢板制造电机和变压器,其铁损比普通低碳钢低一半以上。

1906~1930年期间,是生产厂与用户对热轧硅钢板成本、力学性能和电机、变压器设计制造改革方面统一认识、改进产品质量和提高产量的阶段。

✧冷轧电工钢发展阶段(1930~1967年)此阶段主要是冷轧普通取向硅钢(GO)板的发展阶段。

1930年美国高斯采用冷轧和退火方法开始进行大量实验,摸索晶粒易磁化方向<001>平行于轧制方向排列的取向硅钢带卷制造工艺。

1933年高斯采用两次冷轧和退火方法制成沿轧向磁性高的3%Si钢,1934年申请专利并公开发表。

电工钢知识(一)电工钢知识(一)1 电工硅钢的发展及现状电工硅钢时一种软磁材料,在磁性材料中占有最重要的地位,约占磁性材料总量的90~95%。

冷轧硅钢片是三十年代发展的,是硅钢片生产领域中的最重要的进步。

冷轧硅钢片的铁损比热轧硅钢片低30~40%,强磁场下的磁感应强度提高25~26%,用它来制作电机或变压器,重量和体积可减少30~40%,还可节约大量电能。

晶粒取向电工钢其磁性显著优越于无取向硅钢片。

该硅钢片具有(110)[100]的晶体织构。

取向硅钢1997年世界年产量就已超过140万 t,日本产品质量居首位。

2电工钢的主要电磁性能B=Ф /SФ——磁通量;S——铁心面积。

磁感应强度B与外磁场强度H之间的关系为:B=μHμ——磁导率,它和物质的性质有关,可以用来表示物质的磁性大小。

国标中对磁感应强度有一定规定:如B25≥1.51T, B50≥ 1.61T.在同一磁场强度下,硅钢片的B值越大,磁导率越大,其磁性越好。

2.铁损铁损指硅钢片使用时的能量损耗。

包括磁滞损失和涡流损失。

(1)磁滞损失磁滞回线可以表示出铁磁材料的磁感应强度B与外磁场强度H的关系。

磁滞回线所围的面积可以代表硅钢片往复磁化一次时所消耗的能量,称为磁滞损失。

为了降低磁滞损失,要求剩磁和矫顽力小,因此希望硅钢片晶粒度大,杂质少,有利于磁畴转向(2)涡流损失铁芯在交流电作用下磁化时,由于磁场是交变的,铁芯中会产生涡电流,这种电流使电能以热的形式损失掉,由此引起的能量损失称为涡流损失。

减少涡流损失的措施:1)增加电阻率,在钢中加入硅就是为了增大电阻率,减少涡流损失;2)减小铁芯的硅钢片厚度,并在薄硅钢片之间采用绝缘漆涂层3.其它要求除了上述电磁性能外,由于硅钢片在制造中要剪切、冲压成各种形状,因此不能过脆,要经过弯曲试验检查其脆性。

对硅钢片的表面也有严格要求,表面不能有锈斑、麻点和夹杂物,厚度要均匀。

表面质量主要与轧制工艺有关。

3硅钢的分类按用途:电机硅钢和变压器硅钢按化学成分:低硅(0.8~1.8%Si)中硅(1.8~2.8%Si)高硅(>2.8%Si)按轧制工艺:热轧硅钢和冷轧硅钢冷轧硅钢片按晶粒取向可分为无取向和有取向冷轧硅钢。

电工钢一.分类热轧无取向:1. 低硅—电机钢2. 高硅---变压器钢冷轧:1.无取向1)低C低Si电工钢w(Si)≤1% 涂层厚度0.5-0.65mm 制造成本低,铁损严重,低频少硅增大B,多用于小型电机,变压器;2)硅钢1.5%≤w(Si+Al) ≤4% 涂层厚度0.35-0.5mm Si含量上升,铁损下降,但B也下降,适用于大型电机(冷却困难,铜损占比少,一般低铁损高牌号)。

2.取向1)普通取向硅钢(CGO) 变压器,高效电机。

2)高磁感取向硅钢(Hi-B)二.冷轧/退火(脱碳退火:再结晶温度以下存在明显加工硬化的轧制)再结晶,晶粒长大,提高磁性:1)C往表面扩散;2)表面的化学反应三.电机和变压器(变压器需要的B值大,增加效率,电机需要的B值小,减少铁损)1.电机:铁芯B M=V2/(4.44fNS), B M∝V1/f,低频则B高,则激励电流要大;高频则B低,但高频会提高铁损。

2.变压器:容量VI=k(BxS)(nxI), B增大,S减小(节省原材料),但是铁损上升。

四.化学成分对性能的影响(硅,锰,铝都是控制一定单位内,而C,S,N,O是有害元素,随牌号增加,硅+铝含量增加,电阻增大,铁损降低,B降低,电机设计较大,有害元素下降,锰也适当降低)1.Mn:对Fe二次结晶起有利作用,降低Si含量,增加Mn,改善冲片性和热加工性,电阻增大,铁损降低,2.Si/Al:Si/Al增大,电阻增大,P15减小,但B50也减小。

3.P: P增大,促使晶粒长大,电阻增大,降低铁损,提高硬度,改善冲片性,在晶界偏聚,加强磁性。

但其吸湿性及不稳定性,含量需要控制。

4.C/S: C增大,P15增大,并且会导致磁时效。

5.Cr: 加强涂层润湿性,使涂层内自由的磷酸更稳定,促进形成Mg(H2PO4)2,防止磷酸盐吸湿性(生锈和发黏),提高退火时的耐热性和脱碳氧化。

6.Al+MnS: 综合抑制剂7.MgO: 隔离剂,Mg和Si形成的硅酸镁,增亮剂五.绝缘涂层制造工艺(退火后涂绝缘膜,采用半有机涂层,提高其冲片性,冲片性和焊接性是相互矛盾的1)提高取向硅钢成品的层间绝缘电阻.2)在烧结过程中产生拉应力,降低铁损,提高成品的电磁性能.3)烧结后使钢带表面产生均匀的光泽,提高外观质量.4)减小硅钢片的磁致伸缩效应,降低变压器噪音.)1.1)无机盐成分:H3BO3,CrO3,ZnO或者MgO(附着性),每加一种搅拌至溶解,再加下一种(层间电阻高,叠片系数高,耐热和焊接性好,但是冲片性差);2)有机部分:丙烯有机树脂乳液,甘油(促使6价铬离子被还原成3价,降低还原温度,以保证不吸湿,提高附着性,还可以提高表面的平滑程度),纯水和消泡剂,搅拌混匀(冲片性好,但是绝缘性,耐热性和焊接性较差)。

电工钢基础知识普及电工钢已有上百年的历史,电工钢包括Si<0.5%电工钢和Si含量0.5~6.5%的硅钢两类,主要用作各种电机、变压器和镇流器铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。

电工钢在磁性材料中用量最大,也是一种节能的重要金属功能材料。

电工钢,特别是取向硅钢的制造工艺和设备复杂,成分控制严格,制造工序长,而且影响性能的因素多,因此常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术产品”的美称。

1、电工钢的发展历史✧热轧硅钢发展阶段(1882~1955年)铁的磁导率比空气的磁导率高几千到几万倍,铁芯磁化时磁通密度高,可产生远比外加磁场更强的磁场。

普通热轧低碳钢板是工业上最早应用的铁芯软磁材料。

1886年美国Westinghouse电气公司首先用杂质含量约为0.4%的热轧低碳钢板制成变压器叠片铁芯。

1890年已广泛使用0.35mm厚热轧低碳钢薄板制造电机和变压器铁芯。

但由于低碳钢电阻率低,铁芯损耗大;碳和氮含量高,磁时效严重。

1882年英国哈德菲尔特开始研究硅钢,1898年发表了4.4%Si-Fe合金的磁性结果。

1903年美国取得哈德菲尔特专利使用权。

同一年美国和德国开始生产热轧硅钢板。

1905年美国已大规模生产。

在很短时间内全部代替了普通热轧低碳钢板制造电机和变压器,其铁损比普通低碳钢低一半以上。

1906~1930年期间,是生产厂与用户对热轧硅钢板成本、力学性能和电机、变压器设计制造改革方面统一认识、改进产品质量和提高产量的阶段。

✧冷轧电工钢发展阶段(1930~1967年)此阶段主要是冷轧普通取向硅钢(GO)板的发展阶段。

1930年美国高斯采用冷轧和退火方法开始进行大量实验,摸索晶粒易磁化方向<001>平行于轧制方向排列的取向硅钢带卷制造工艺。

1933年高斯采用两次冷轧和退火方法制成沿轧向磁性高的3%Si钢,1934年申请专利并公开发表。

电工钢学问〔二〕一化学成分对硅钢片性能的影响1硅的影响(1)硅含量增加,钢的电阻率增大,涡流损失减小(2)硅减小晶体的各向异性,使磁化简洁,磁阻减小,因而降低磁滞损失;(3)促使铁素体晶粒粗化,削减晶界面,降低矫顽力,提高磁导率;(4)促使碳的石墨化,改善碳对磁性的危害;(5)硅是强脱氧元素,能脱除对磁性不利的氧。

另外,随硅含量的提高,钢的强度和硬度增加,脆性也显著增加,使轧制和加工困难。

而且硅易氧化而使硅钢片生锈。

冷轧硅钢中硅一般不超过 3.5%,但目前也消灭了 6.5%的高硅钢。

2其它元素的影响(1)碳碳使硅钢片的磁感应强度下降,铁损显著增加,对硅钢片和其它软磁材料极为有害。

溶解成间隙固溶体的碳使晶格产生扭曲,造成钢的内应力。

碳还与铁元素形成碳化物,影响硅钢片性能。

冷轧硅钢片成品碳含量要求低于 0.005%,热轧硅钢片碳含量要求低于0.012~0.015%。

(2)硫硫是硅钢中的有害元素之一,不但增加钢的热脆性,同时也对电磁性能危害较大。

在钢液凝固时,硫几乎全部以夹杂物的形式析出,造成组织不均匀,退火时阻碍铁素体晶粒长大,显著增加硅钢片的磁滞损失。

因此,成品硅钢片中的硫含量应掌握在 0.003%以下。

但适量的 MnS 夹杂对获得单取向冷轧硅钢片是有利的,有助于再结晶时得到粗大的晶粒,通过冷轧后的热处理便可获得有利的晶粒取向。

因此,生产冷轧取向硅钢片时,有时将硫含量掌握在0.01~0.02%.(3)磷磷和硅一样也使γ区缩小,促使晶粒长大,并使钢的电阻率上升,从而降低铁损,提高硅钢的电磁性能。

但是,磷会提高钢的冷脆性,使冷加工困难。

故对于冷轧取向硅钢,磷应作为有害元素而去除。

一般要求钢中磷<0.015%。

(4)铝铝的作用与硅类似可以提高钢的电阻系数,减小铁损,促使硅钢片晶粒长大,促使碳石墨化和脱氧等,有利于改善电磁性能。

铝还可以固定钢中的氮而减小磁时效现象。

所以无取向硅钢中铝含量很高。

在肯定条件下,铝的参加也有助于形成对磁性有利的织构。

电工钢知识简介LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】电工钢基础知识普及电工钢已有上百年的历史,电工钢包括Si<%电工钢和Si含量 ~%的硅钢两类,主要用作各种电机、变压器和镇流器铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。

电工钢在磁性材料中用量最大,也是一种节能的重要金属功能材料。

电工钢,特别是取向硅钢的制造工艺和设备复杂,成分控制严格,制造工序长,而且影响性能的因素多,因此常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术产品”的美称。

1、电工钢的发展历史热轧硅钢发展阶段(1882~1955年)铁的磁导率比空气的磁导率高几千到几万倍,铁芯磁化时磁通密度高,可产生远比外加磁场更强的磁场。

普通热轧低碳钢板是工业上最早应用的铁芯软磁材料。

1886年美国Westinghouse电气公司首先用杂质含量约为%的热轧低碳钢板制成变压器叠片铁芯。

1890年已广泛使用厚热轧低碳钢薄板制造电机和变压器铁芯。

但由于低碳钢电阻率低,铁芯损耗大;碳和氮含量高,磁时效严重。

1882年英国哈德菲尔特开始研究硅钢,1898年发表了%Si-Fe合金的磁性结果。

1903年美国取得哈德菲尔特专利使用权。

同一年美国和德国开始生产热轧硅钢板。

1905年美国已大规模生产。

在很短时间内全部代替了普通热轧低碳钢板制造电机和变压器,其铁损比普通低碳钢低一半以上。

1906~1930年期间,是生产厂与用户对热轧硅钢板成本、力学性能和电机、变压器设计制造改革方面统一认识、改进产品质量和提高产量的阶段。

冷轧电工钢发展阶段(1930~1967年)此阶段主要是冷轧普通取向硅钢(GO)板的发展阶段。

1930年美国高斯采用冷轧和退火方法开始进行大量实验,摸索晶粒易磁化方向<001>平行于轧制方向排列的取向硅钢带卷制造工艺。

电工钢基础知识普及电工钢已有上百年的历史,电工钢包括Si<%电工钢和Si含量~%的硅钢两类,主要用作各种电机、变压器和镇流器铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。

电工钢在磁性材料中用量最大,也是一种节能的重要金属功能材料。

电工钢,特别是取向硅钢的制造工艺和设备复杂,成分控制严格,制造工序长,而且影响性能的因素多,因此常把取向硅钢产品质量看作是衡量一个国家特殊钢制造技术水平的重要标志,并获得特殊钢中“艺术产品”的美称。

1、电工钢的发展历史✧热轧硅钢发展阶段(1882~1955年)铁的磁导率比空气的磁导率高几千到几万倍,铁芯磁化时磁通密度高,可产生远比外加磁场更强的磁场。

普通热轧低碳钢板是工业上最早应用的铁芯软磁材料。

1886年美国Westinghouse电气公司首先用杂质含量约为%的热轧低碳钢板制成变压器叠片铁芯。

1890年已广泛使用厚热轧低碳钢薄板制造电机和变压器铁芯。

但由于低碳钢电阻率低,铁芯损耗大;碳和氮含量高,磁时效严重。

1882年英国哈德菲尔特开始研究硅钢,1898年发表了%Si-Fe合金的磁性结果。

1903年美国取得哈德菲尔特专利使用权。

同一年美国和德国开始生产热轧硅钢板。

1905年美国已大规模生产。

在很短时间内全部代替了普通热轧低碳钢板制造电机和变压器,其铁损比普通低碳钢低一半以上。

1906~1930年期间,是生产厂与用户对热轧硅钢板成本、力学性能和电机、变压器设计制造改革方面统一认识、改进产品质量和提高产量的阶段。

✧冷轧电工钢发展阶段(1930~1967年)此阶段主要是冷轧普通取向硅钢(GO)板的发展阶段。

1930年美国高斯采用冷轧和退火方法开始进行大量实验,摸索晶粒易磁化方向<001>平行于轧制方向排列的取向硅钢带卷制造工艺。

1933年高斯采用两次冷轧和退火方法制成沿轧向磁性高的3%Si钢,1934年申请专利并公开发表。

1935年Armco钢公司按高斯专利技术与Westinghouse电气公司合作进行生产。

之后,Armco钢公司采用快速分析微量碳等技术和不断改进制造工艺及设备,使产品质量逐步提高。

直到1958年在掌握MnS抑制剂和板坯高温加热两个前工序制造工艺后,制造取向硅钢的专利技术已基本完善,产品磁性大幅度提高且稳定。

1959年开始生产0.30mm厚产品,1963年生产0.27mm产品。

40年代初,Armco钢公司开始生产冷轧无取向硅钢板。

1963~1967年期间,英国、日本等国家陆续停止生产热轧硅钢板。

热轧硅钢板逐步被冷轧无取向电工钢和冷轧取向硅钢板所代替。

高磁感取向硅钢发展阶段(1961~1994年)1961年,新日铁在引进Armco专利基础上,首先试制AlN+MnS综合抑制剂的高磁感取向硅钢。

1964年开始试生产并命名为Hi-B,但磁性不稳定。

经过15年的持续改进,Hi-B钢制造工艺已日臻完善,并于1968年正式生产Z8H牌号。

从1979年开始,新日铁和川崎公司采用提高硅含量、减薄产品钢带厚度和细化磁畴技术,陆续生产了、、及高磁感取向硅钢新牌号。

2、电工钢的分类电工钢除上表品种类别外,还有一些特殊用途的电工钢板,如和厚3%Si冷轧无取向硅钢薄带和、及厚3%Si冷轧取向硅钢薄带,用作中、高频电机和变压器以及脉冲变压器等;继电器和电力开关用的厚3%Si高强度冷轧无取向硅钢板;新型高转速电机转子用的高强度冷轧电工钢板;医用核磁共振断层扫描仪等磁屏蔽和高能加速器电磁铁用的低碳电工钢热轧厚板和冷轧板;高频电机和变压器以及磁屏蔽用的%~%Si高硅钢板等。

3、对电工钢板性能的要求一般要求电机、变压器和其他电器部件效率高,耗电量少,体积小和重量轻。

电工钢板通常是以铁芯损耗和磁感应强度作为产品磁性保证值。

对电工钢板性能的要求如下:✧铁芯损耗(P T)低铁芯损耗是指铁芯在≥50Hz交变磁场下磁化时所消耗的无效电能,简称铁损,也称交变损耗,其单位为W/kg。

这种由于磁通变化受到各种阻碍而消耗的无效电能,通过铁芯发热既损失掉电能,又引起电机和变压器的温升。

电工钢的铁损(P T)包括磁滞损耗、涡流损耗(Pe)和反常损耗(Pa)三部分。

电工钢板铁损低,既可节省大量电能,又可延长电机和变压器工作运转时间,并简化冷却装置。

由于电工钢板的铁损所造成的电量损失占各国全年发电量的%~%,因此各国生产电工钢板总是千方百计设法降低铁损,并以铁损作为考核产品磁性的最重要指标,按产品的铁损值作为划分产品牌号的依据。

✧磁感应强度(B)高磁感应强度是铁芯单位截面积上通过的磁力线数,也称磁通密度,它代表材料的磁化能力,单位为T。

电工钢板的磁感应强度高,铁芯的激磁电流(也称空载电流)降低,铜损和铁损都下降,可节省电能。

当电机和变压器功率不变时,磁感应强度高,设计B m可提高,铁芯截面积可缩小,这使铁芯体积减小和重量减轻,并节省电工钢板、导线、绝缘材料和结构材料用量,可降低电机和变压器的总损耗和制造成本,并且有利于大变压器和大电机的制造、安装和运输。

取向硅钢设计B m高达~,接近B8值,因此以B8作为磁感保证值。

电机设计B m约为,接近冷轧无取向电工钢B50值,因此冷轧无取向硅钢以B50作为磁感保证值。

热轧硅钢的磁感更低,通常以B25作为保证值。

✧对磁各向异性的要求电机是在运转状态下工作,铁芯是用带齿圆形冲片叠成的定子和转子组成,要求电工钢板为磁各向同性,因此用无取向冷轧电工钢或热轧硅钢制造。

一般要求纵横向铁损差值<8%,磁感差值<10%。

变压器是在静止状态下工作。

大中型变压器铁芯是用条片叠成,一些配电变压器、电流和电压互感器以及脉冲变压器是用卷绕铁芯制造,这样可保证沿电工钢板轧制方向下料和磁化,因此都用冷轧取向硅钢制造。

✧冲片性良好用户使用电工钢板时冲剪工作量很大,因此要求电工钢板应具有良好的冲片性,这对微、小型电机尤为重要。

冲片性好可以提高冲模和剪刀寿命,保证冲剪片尺寸精确以及减小冲剪片毛刺。

影响冲片性的因素主要有:1)冲模或剪刀材料。

如硬质合金冲模的冲片性比工具钢冲模提高一倍以上。

2)冲头与冲模的间距。

合适的间距一般为钢板厚度的5%~6%。

3)冲片用润滑油种类。

4)冲片形状。

5)钢板表面绝缘膜种类和质量。

6)钢板的硬度等。

后两个因素与电工钢板质量有关。

✧钢板表面光滑、平整和厚度均匀要求电工钢板表面光滑、平整和厚度均匀,主要是为了提高铁芯的叠片系数。

叠片系数高可使铁芯有效利用空间增大,空气隙减小,使激磁电流减小。

电工钢板的叠片系数每降低1%相当于铁损增高2%,磁感降低1%。

✧绝缘薄膜性能好为防止铁芯叠片间发生短路而增大涡流损耗,冷轧电工钢板表面涂一薄层无机盐或无机盐+有机盐的半有机绝缘膜。

对绝缘膜有以下要求:1)耐热性好。

在750~800℃消除应力退火时不会破坏。

2)绝缘膜薄且均匀。

3)层间电阻高。

4)附着性好。

5)冲片性好。

6)耐蚀性和防锈性好。

7)焊接性好。

用途不同,对绝缘膜的要求也有差异。

✧磁时效现象小铁磁材料的磁性随使用时间而变化的现象称为磁时效。

这种现象主要是材料中碳和氮等杂质元素引起的。

电工钢板中碳和氮含量小于%时,磁时效明显减小。

4、影响电工钢铁损的因素❶化学成分的影响电工钢成分组成基本包括三大类元素。

第一类为基本合金元素,如Si、Al、Mn等;第二类为杂质元素,如C、S、N、O、Ti、Zr等;第三类为微量元素如Sb、Sn等。

✧第一类元素的影响Si、Al、Mn是有益的合金元素,可使铁的磁各向异性常数K1和饱和磁滞伸缩常数λs值降低,磁化更容易,所以Ph降低。

另外这些元素还可提高电阻率,使Pe降低。

因此提高第一类元素的含量可以明显降低铁损。

但当这些元素含量太高时,材料变得既硬又脆而无法冷加工。

✧第二类元素的影响C、S、N、O、Ti、Zr等为有害元素,这些元素的存在可在钢中形成细小弥散的碳化物、硫化物、氮化物及氧化物,阻碍成品退火时晶粒长大,对磁性能不利,因此要求钢中这类元素的含量越低越好。

✧第三类元素的影响在无取向硅钢中添加少量的Sb、Sn,可以改善无取向电工钢再结晶退火后的织构,使(100)和(110)有利织构组分明显增加,使(111)不利织构组分明显减弱,从而降低铁损,提高磁感。

添加少量的此类元素,还可以抑制内氧化层和氮化层的形成,改善磁性。

❷晶粒尺寸晶粒尺寸大,晶界数量少,畴壁移动的阻力小,磁滞损耗降低。

另一方面,晶粒尺寸大,磁畴尺寸增大,涡流损耗和反常损耗都增加。

因此为了降低总铁损有一个合适的临界晶粒尺寸。

❸杂质、夹杂物和内应力无取向电工钢中夹杂物和杂质元素应尽量降低,这是提高磁性的最重要措施。

它们不仅阻碍畴壁移动使磁滞损耗和矫顽力增高,同时为了降低其周围静磁能而产生了闭合畴使磁化困难。

它们对晶粒长大和织构组分也有很坏的影响。

电工钢板中存在任何内应力都使矫顽力增高。

❹晶体织构在取向硅钢中,提高B8使磁滞损耗明显降低。

对无取向电工钢来说,(100)面织构高,磁滞损耗和P15最低,(110)织构次之,(111)织构最差。

❺钢板厚度一般来说,钢板厚度减薄,磁滞损耗增高。

但厚度减薄,涡流损耗明显降低。

因此对总铁损来说也有一个合适的临界厚度。

❻钢板表面状态钢板表面平整光洁,表面自由磁极减少,静磁能降低,畴壁移动阻力减小,则磁滞损耗和矫顽力降低。