多晶硅的制绒工艺

- 格式:ppt

- 大小:1.26 MB

- 文档页数:12

1.目的:多晶硅片经过腐蚀清洗后,表面状态和绒面达到制绒工序检验标准。

2. 适用范围:适用于156多晶硅片清洗制绒工序。

3. 内容:本工艺说明由电池事业部工艺人员制定修改;生产人员按文件要求执行;质量部负责按文件要求对工艺检查、监督。

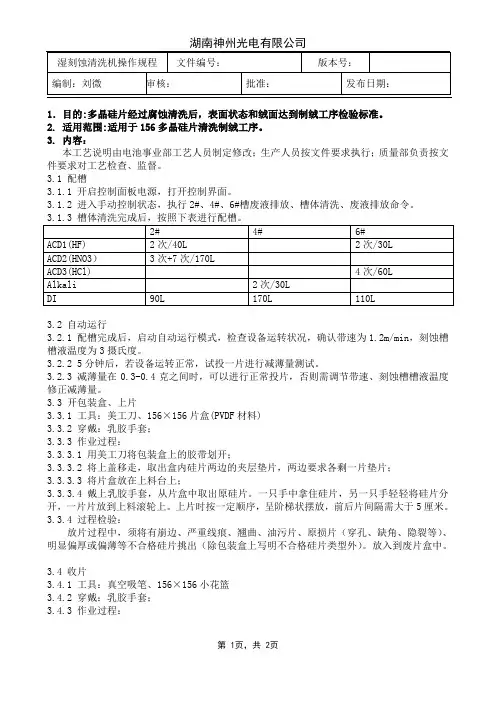

3.1 配槽3.1.1 开启控制面板电源,打开控制界面。

3.1.2 进入手动控制状态,执行2#、4#、6#槽废液排放、槽体清洗、废液排放命令。

3.2 自动运行3.2.1 配槽完成后,启动自动运行模式,检查设备运转状况,确认带速为1.2m/min,刻蚀槽槽液温度为3摄氏度。

3.2.2 5分钟后,若设备运转正常,试投一片进行减薄量测试。

3.2.3 减薄量在0.3-0.4克之间时,可以进行正常投片,否则需调节带速、刻蚀槽槽液温度修正减薄量。

3.3 开包装盒、上片3.3.1 工具:美工刀、156×156片盒(PVDF材料)3.3.2 穿戴:乳胶手套;3.3.3 作业过程:3.3.3.1 用美工刀将包装盒上的胶带划开;3.3.3.2 将上盖移走,取出盒内硅片两边的夹层垫片,两边要求各剩一片垫片;3.3.3.3 将片盒放在上料台上;3.3.3.4 戴上乳胶手套,从片盒中取出原硅片。

一只手中拿住硅片,另一只手轻轻将硅片分开,一片片放到上料滚轮上。

上片时按一定顺序,呈阶梯状摆放,前后片间隔需大于5厘米。

3.3.4 过程检验:放片过程中,须将有崩边、严重线痕、翘曲、油污片、原损片(穿孔、缺角、隐裂等)、明显偏厚或偏薄等不合格硅片挑出(除包装盒上写明不合格硅片类型外)。

放入到废片盒中。

3.4 收片3.4.1 工具:真空吸笔、156×156小花篮3.4.2 穿戴:乳胶手套;3.4.3 作业过程:3.4.3.1戴上乳胶手套,将小花篮放到收片台上。

拿住真空吸笔,将传送带运送过来的硅片顺序吸取,正面朝同一方向插入小花篮中。

碎片放入碎片盒中。

3.4.3.2 小花篮装满后,迅速更换。

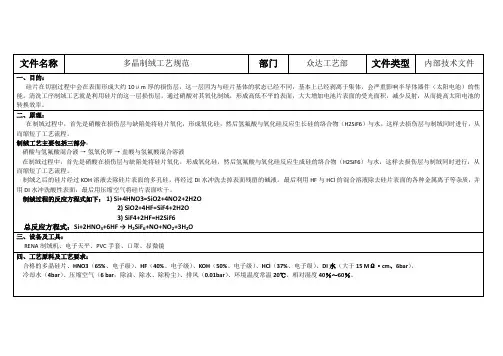

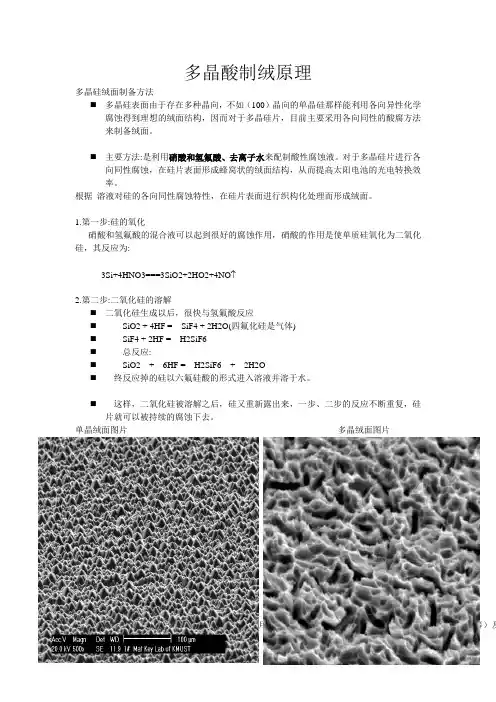

多晶酸制绒原理多晶硅绒面制备方法⏹多晶硅表面由于存在多种晶向,不如(100)晶向的单晶硅那样能利用各向异性化学腐蚀得到理想的绒面结构,因而对于多晶硅片,目前主要采用各向同性的酸腐方法来制备绒面。

⏹主要方法:是利用硝酸和氢氟酸、去离子水来配制酸性腐蚀液。

对于多晶硅片进行各向同性腐蚀,在硅片表面形成蜂窝状的绒面结构,从而提高太阳电池的光电转换效率。

根据溶液对硅的各向同性腐蚀特性,在硅片表面进行织构化处理而形成绒面。

1.第一步:硅的氧化硝酸和氢氟酸的混合液可以起到很好的腐蚀作用,硝酸的作用是使单质硅氧化为二氧化硅,其反应为:3Si+4HNO3===3SiO2+2HO2+4NO2.第二步:二氧化硅的溶解⏹二氧化硅生成以后,很快与氢氟酸反应⏹SiO2 + 4HF = SiF4 + 2H2O(四氟化硅是气体)⏹SiF4 + 2HF = H2SiF6⏹总反应:⏹SiO2 + 6HF = H2SiF6 + 2H2O⏹终反应掉的硅以六氟硅酸的形式进入溶液并溶于水。

⏹这样,二氧化硅被溶解之后,硅又重新露出来,一步、二步的反应不断重复,硅片就可以被持续的腐蚀下去。

单晶绒面图片多晶绒面图片制绒生产过程控制单晶硅制绒液体的组成和作用制绒溶液主要是由碱性物质(NaOH、KOH、Na2CO3等)及一般采用高浓度碱溶液(10% - 20%)在90℃条件腐蚀0.5 - 1min以达到去除损伤层的效果,此时的腐蚀速率可达到4 - 6um/min 。

初抛时间在达到去除损伤层的基础上尽量减短,以防硅片被腐蚀过薄。

制绒生产过程控制单晶硅制绒液体的组成和作用⏹制绒溶液主要是由碱性物质(NaOH、KOH、Na2CO3等)及添加剂(硅酸钠、酒精或异丙醇)组成的混合溶液。

⏹碱性物质发生电离或者水解出OH离子与硅发生反应,从而形成绒面。

碱的适宜浓度为5%以下。

⏹酒精或异丙醇有三个作用:a、协助氢气泡从硅片表面脱附;b、减缓硅的腐蚀速度;c、调节各向异性因子。

说明书摘要一种多晶硅片的制绒剂,其特征在于包括如下组分及其体积配比组成:硝酸40%~55%;氢氟酸8%~12%;添加剂0.1%~0.5%;水51.9%~32.5%;添加剂包括由如下组分及其重量配比组成:阴离子表面活性剂10%~15%;亚硝酸盐5%~10%;水75%~85%。

本发明还公开了利用制绒剂的制绒方法。

本发明的制绒剂使用寿命较长,制绒时能有效减缓腐蚀速率,提高制绒质量。

权利要求书1、一种多晶硅片的制绒剂,其特征在于包括如下组分及其体积配比组成:硝酸40%~55%;氢氟酸8%~12%;添加剂0.1%~0.5%;水32.5%~51.9%;前述的添加剂包括由如下组分及其重量配比组成:阴离子表面活性剂10%~15%;亚硝酸盐5%~10%;水75%~85%。

2、根据权利要求1所述的多晶硅片的制绒剂,其特征在于所述的阴离子表面活性剂为十二烷基苯磺酸钠、月桂醇硫酸钠或硬脂酸中的至少一种。

3、根据权利要求1所述的多晶硅片的制绒剂,其特征在于所述的亚硝酸盐为亚硝酸钠或亚硝酸钾。

4、根据权利要求1所述的多晶硅片的制绒剂,其特征在于包括如下组分及其体积配比组成:硝酸45%;氢氟酸10%;添加剂0.1%~0.5%;水44.5%~44.9%;前述的添加剂包括由如下组分及其重量配比组成:阴离子表面活性剂10%~15%;亚硝酸盐5%~10%;水75%~85%。

5、一种利用权利要求1~4中任一一种制绒剂的制绒方法,其特征在于包括如下步骤:a、在多晶制绒硝酸和氢氟酸混合液中,加入添加剂,循环30分钟使得添加剂和混合液充分混合后投入生产,减重控制在0.36g~0.40g,要求表面无明显绒丝;(腐蚀后取出,是否需要清洗和烘干,如有请说明)b、扩散,指定绒面一侧作为扩散面,要求背靠背扩散,薄层电阻在15~80Ω/ 之间,颜色呈咖啡色,且颜色均匀;表面清洁,无染色;c、湿法刻蚀,控制边缘电阻在30kΩ以上;d、减反射膜,在扩散面上沉积SiNx薄膜,厚度控制在75~85nm,颜色分布均匀为蓝色;e丝印烧结,用丝网印刷机先在背面印银铝电极烘干,再印铝浆烘干,最后在SiNx 薄膜上印银电极烘干烧结。

多晶硅太阳电池的制绒工艺及安全生产多晶硅太阳电池的制绒工艺及安全生产摘要:为了提高多晶硅电池的转换效率,降低大规模生产的成本,生产中进行制绒工艺是一种很有效的办法。

本文介绍了相关的工艺流程和制绒原理,根据实际生产,给定了相应的制绒工序工艺要求和其流程的基本操作。

关键词:多晶硅;制绒;陷光原理;减反射世界能源形式紧迫,已经成为世界十大焦点问题之首。

预计到2050年,全世界人口总数预计将达到100亿,按GDP 增长1.6%/人?年,GDP单位能耗按每年减少1%,则能源需求装机大约达到30-60TW。

世界上潜在的水能资源约4.6TW,而经济可开采的资源大约只有0.9TW,风能实际可开发资源仅约2-4TW,生物能3TW(总计8TW);太阳能潜在资源120000TW,实际可开采资源达到600TW,所以,太阳能是唯一能保证人类未来需求的能源来源。

哥哈本会议后,从美国到欧盟等各个发达国家已经把新能源和节能提高到社会和经济发展的战略高度,中国政府也在2009年的国务院文件中提出要加大对新能源等战略性新兴产业的金融支持,可以预见,未来光伏产业将受到更多政策倾斜。

太阳能电池,又称光伏器件,是一种利用光生伏特效应把光能转变为电能的器件,是太阳能光伏发电的基础和核心。

1 多晶硅太阳电池现状与产业链目前,硅太阳电池占太阳点成本的绝大部分(94%)[1],太阳能电池分为单晶电池和多晶电池,但是它们的结构基本一样,都有以下部分组成。

多晶硅具有比单晶硅相对低的材料成本,同时多晶硅片具有跟单晶硅相似的光电转换效率,多经过电池将进一步取代单晶硅电池市场。

提高太阳能电池的转换效率和降低成本是改进硅光电池的两个主要方面[2]。

2 太阳能电池片生产工艺流程清洗与制绒目的是去除硅片表面的机械损伤层及表面油污,形成起伏不平的绒面,增加硅片对太阳光的吸收。

单晶硅电池的原理是利用碱溶液对单晶硅各个晶面腐蚀速率的不同,在硅片表面形成类似金字塔状的绒面,其反应式为:Si+2NaOH=NaSiO3+2H2多晶硅电池是利用硝酸的强氧化性和氢氟酸的络合性,对硅片进行氧化和络合剥离,导致硅表面发生各向同性非均匀性腐蚀,从而形成类似凹陷坑状的绒面,其反应式为:Si+4HNO3+6HF=H2SiF6+4NO3+4H2O3 制绒工艺3.1 制绒原理制备绒面的目的是去除硅片表面的机械损伤层,清除表面油污和金属杂质,形成起伏不平的绒面,减少光的反射,增加硅片对太阳光的吸收,提高短路电流(Isc),最终提高电池的光电转换效率。