单晶制绒常见问题及解决办法

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

注:两侧方向是指垂直于硅片刀纹的方向,进刀方向是指平行于硅片刀纹的方向3.2 异常硅片厚度测试2种单晶硅片的异常硅片进行厚度测试。

每片异常硅片测试4个点,其中,测试点常区域中心点,测试点2为异常区域边缘,测试为硅片中心点,测试点4为异常区域对称位置,示例图如图3所示;然后分别测试不同异常硅片测试点的厚度,并与正常硅片(生产中未出现异常的M2硅片)在对应位置的厚度进行对比,结果如表2所示。

a. 进刀面b. 两侧图1 M2异常硅片绒面测试结果Fig. 1 The test results of anomalous M2 texturing silicon wafera. 进刀面表2 各测试点的厚度测试结果Table 2 The results of thickness test of differenttest point硅片类型测试点1/µm测试点2/µm测试点3/µm测试点异常硅片177172172157.4 mm异常硅片174169170正常硅片1761761783 异常硅片厚度测试的测试点分布图示例Fig. 3 The test point distribution example of thickness test ofanomalous silicon waferb. 两侧图2 157.4 mm异常硅片绒面测试结果Fig. 2 The test results of anomalous 157.4 mm texturingsilicon waferb. 两侧位置图4 157.4 mm 异常硅片的显微红外测试结果Fig. 4 The micro-infrared test result of anomalous 157.4 mmtexturing silicon wafera. 进刀面a. 进刀面0.190.180.170.160.150.140.138090405060702010304000400020002000波数/cm-1波数/cm -1波数/cm-13000300030002000100035002500150010001000对图4~图7的测试结果进行分析,可得出:1)157.4 mm 异常硅片的进刀面:对波峰进行数据库对比分析,显微红外测试结果显示,杂质可能是无机磷酸盐类物质,主要匹配到磷酸盐、焦磷酸盐、硅酸盐等。

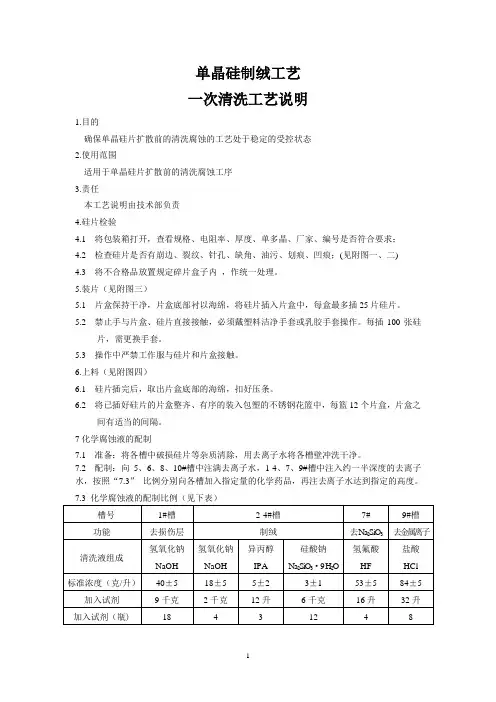

单晶硅制绒工艺一次清洗工艺说明1.目的确保单晶硅片扩散前的清洗腐蚀的工艺处于稳定的受控状态2.使用范围适用于单晶硅片扩散前的清洗腐蚀工序3.责任本工艺说明由技术部负责4.硅片检验4.1 将包装箱打开,查看规格、电阻率、厚度、单多晶、厂家、编号是否符合要求;4.2 检查硅片是否有崩边、裂纹、针孔、缺角、油污、划痕、凹痕;(见附图一、二)4.3 将不合格品放置规定碎片盒子内,作统一处理。

5.装片(见附图三)5.1 片盒保持干净,片盒底部衬以海绵,将硅片插入片盒中,每盒最多插25片硅片。

5.2 禁止手与片盒、硅片直接接触,必须戴塑料洁净手套或乳胶手套操作。

每插100张硅片,需更换手套。

5.3 操作中严禁工作服与硅片和片盒接触。

6.上料(见附图四)6.1 硅片插完后,取出片盒底部的海绵,扣好压条。

6.2 将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中,每篮12个片盒,片盒之间有适当的间隔。

7化学腐蚀液的配制7.1 准备:将各槽中破损硅片等杂质清除,用去离子水将各槽壁冲洗干净。

7.2 配制:向5、6、8、10#槽中注满去离子水,1-4、7、9#槽中注入约一半深度的去离子水,按照“7.3”比例分别向各槽加入指定量的化学药品,再注去离子水达到指定的高度。

7.4 配制溶液要求:7.4.1 配料顺序:1#槽按水、氢氧化钠的顺序;2-4#槽按硅酸钠、氢氧化钠、异丙醇的顺序。

7#槽按水、氢氟酸、水的顺序;9#槽按水、盐酸、水的顺序。

7.4.2 时间要求:2-4#槽按硅酸钠、氢氧化钠配制完毕后,需等待10分钟之后硅酸钠、氢氧化钠完全溶解后,才能加异丙醇。

1#槽配制完毕后,温度达到工艺要求之后,同时2-4#槽的其中一槽加硅酸钠、氢氧化钠10分钟后,才可进硅片。

7.4.3 异丙醇加液要求:需用塑料管或漏斗将异丙醇加到制绒槽的底部,在硅片进入1#槽之后才能加异丙醇,减少异丙醇的挥发。

8.各化学药品规格及要求8.1 氢氧化钠:电子纯,容量500克/瓶,浓度≥98%。

单晶硅制绒原理介绍单晶硅制绒是一种常用的制备技术,用于制备具有高质量表面的材料。

本文将详细介绍单晶硅制绒的原理及其相关的工艺流程和应用。

原理单晶硅制绒是通过晶体生长技术在硅基底上制备一层高质量的薄膜。

其原理主要包括以下几个方面:1.晶体生长:在制备单晶硅制绒时,首先需要选择适合的基底材料,通常选择硅基底。

然后,在基底上进行晶体生长,通常采用化学气相沉积(CVD)技术。

CVD技术通过将气相材料在高温条件下加热,使其分解并在基底上生成薄膜。

2.控制晶体方位:在单晶硅制绒中,晶体方位的控制是非常重要的。

晶体的方位决定了其物理和化学性质。

为了控制晶体方位,可以通过在基底上引入一层缓冲层,促使晶体在特定方位生长。

3.制备薄膜:通过晶体生长技术,可以在基底上制备一层薄膜。

这层薄膜通常具有高度的结晶度和平整度,能够提供良好的表面质量和机械性能。

工艺流程单晶硅制绒的工艺流程通常包括以下几个步骤:1.基底准备:选择适合的基底材料,并进行表面处理。

通常,基底会经过清洗、打磨和去除氧化层等工艺步骤,以保证基底的纯净性和平整度。

2.缓冲层生长:为了控制晶体的方位,常常需要生长一层缓冲层。

这层缓冲层通常由非晶态或微晶态硅材料组成,可以通过物理气相沉积(PVD)或化学气相沉积(CVD)等技术实现。

3.单晶硅生长:在缓冲层的基础上,进行单晶硅的生长。

通常,采用低温等离子体增强化学气相沉积(PECVD)或金属有机化学气相沉积(MOCVD)等技术进行生长。

这些技术可以提供较高的晶体质量和较高的生长速度。

4.表面处理:在单晶硅制绒后,通常需要进行一些表面处理,以提高薄膜的质量。

常用的表面处理方法包括化学机械抛光(CMP)、湿法腐蚀和离子注入等。

应用单晶硅制绒广泛应用于半导体器件、太阳能电池、显示器件等领域。

其应用主要包括以下几个方面:1.半导体器件:单晶硅制绒在半导体器件制造中起到重要作用。

通过控制晶体的方位和表面质量,可以提高器件的性能和可靠性。

单晶硅制绒液配方单晶硅制绒液是一种用于制作太阳能电池的关键材料,其性能直接影响到太阳能电池的效率和寿命。

为了获得高效的太阳能电池,需要优化单晶硅制绒液的配方。

本文将介绍单晶硅制绒液的组成、配方优化方法以及常见问题及解决方法。

一、单晶硅制绒液组成单晶硅制绒液主要由以下几种成分组成:1.硝酸铜:用于蚀刻硅片表面,形成纹路。

2.氢氟酸:用于去除硅片表面氧化层,加速蚀刻速度。

3.过氧化氢:用于去除有机物残留和清洗表面。

4.乙二胺四乙酸(EDTA):用于络合铜离子,防止其在溶液中被还原。

5.聚乙二醇(PEG):用于控制蚀刻速度和改善纹路形貌。

6.异丙醇:用于调节溶液的粘度和表面张力,改善纹路形貌。

7.去离子水:作为基本溶剂,用于稀释其他成分。

二、单晶硅制绒液配方优化方法单晶硅制绒液的配方优化是一个复杂的过程,需要考虑多种因素。

以下是一些常见的优化方法:1.控制蚀刻速度:蚀刻速度对纹路形貌和深度有着重要影响,过快或过慢都会导致不良效果。

可以通过调节EDTA和PEG的浓度、氢氟酸和硝酸铜的浓度来控制蚀刻速度。

2.改善纹路形貌:纹路形貌对太阳能电池的效率有着重要影响,需要尽可能地降低表面缺陷和裂纹。

可以通过调节异丙醇、PEG和氢氟酸的浓度来改善纹路形貌。

3.提高溶液稳定性:单晶硅制绒液容易受到温度、光照和空气中杂质等因素的影响而失去稳定性。

可以通过添加抗氧化剂、防腐剂等成分来提高溶液稳定性。

4.减少污染:污染会导致太阳能电池效率下降,因此需要尽可能减少溶液中的有机物、离子等污染物。

可以通过使用高纯度的化学试剂和净化设备来减少污染。

三、常见问题及解决方法1.蚀刻速度过快或过慢:如果蚀刻速度过快,会导致纹路深度不均匀和表面裂纹;如果蚀刻速度过慢,会导致纹路形貌不良。

可以通过调节EDTA和PEG的浓度、氢氟酸和硝酸铜的浓度来控制蚀刻速度。

2.纹路形貌不良:如果纹路形貌不良,会导致太阳能电池效率下降。

可以通过调节异丙醇、PEG和氢氟酸的浓度来改善纹路形貌。

单晶制绒常见问题及解决办法

制绒是处理硅片的一种工艺方法,硅太阳能电池片生产的首道工序。

不管是单晶硅片还是多晶硅片,都可以用酸或者碱来处理。

无论用哪种方法处理,一般情况下,用碱处理是为了得到金字塔状绒面;用酸处理是为了得到虫孔状绒面。

不管是哪种绒面,都可以提高硅片的陷光作用.

单晶制绒常见异常

➢可返工异常:白斑、脏片、小雨点、暗斑、亮面、阴阳面、齿痕、水痕。

白斑脏

➢不可返工不良类型:原料片白斑(表面有黏附物或有不明污染物)、划痕(表面泛白的除外)、手印(表面泛白的除外)、线痕。

单晶制绒异常处理

亮面:

➢导致亮面的原因:反应剧烈,溶液配比不平衡;反应时间不足;

➢处理方法:依亮面程度及硅片减重情况,决定是否须补加酒精.

发白:

➢导致发白的原因:制绒不充分;

➢处理方法:依硅片发白程度,决定是否须补加NaOH.

雨点:

➢导致雨点的原因:溶液表面张力过大制绒过程中产生的气泡脱离困难;

➢处理方法:依情况补加适当酒精,以降低其溶液表面张力。

白点:

➢导致发白的原因:溶液不匀;

➢处理方法:进药后搅拌溶液.

齿痕

➢导致发白的原因:药量配比不足以消除齿痕;

➢处理方式:调整药量,适当多增加10~20gNaOH。

单晶硅制绒—(碱各向异性腐蚀)㈠、目的和原理形成表面金字塔结构,降低反射,增加光的吸收。

利用氢氧化钠对单晶硅各向异性腐蚀及不同浓度下的各向异性因子(AF):粗抛光去除硅片在多线切割锯切片时产生的表面损伤层,细抛光实现表面较低反射率表面织构。

--在100面上的腐蚀速率R100与111面上的腐蚀速率R111的比值R100:R111在一定的弱碱溶液中可以达到500。

制绒方法:弱碱溶液在一定的温度、时间下与硅片反应形成绒面。

↑+++223222H SiO Na O H NaOH Si 加热解释①现有单晶硅片是由长方体晶锭在多线切割锯切成一片片单晶硅方片。

由于切片是钢丝在金刚砂溶液作用下多次往返削切成硅片,金刚砂硬度很高,会在硅片表面带来一定的机械损伤。

如果损伤不去除,会影响太阳电池的填充因子。

②氢氧化钠俗称烧碱,是国民经济生产中大量应用的化工产品。

由电解食盐水而得,价格比较便宜,每500克6元。

化学反应方程式为:↑+↑+=+222222H Cl NaOH O H NaCl 电解分析纯氢氧化锂、氢氧化钾也可以与硅起反应,但价格较贵。

如氢氧化锂每500克23元,用于镉-镍电池电解液中。

③碱性腐蚀优点是反应生成物无毒,不污染环境。

不像HF-HNO 3酸性系统会生成有毒的NO x 气体污染大气。

另外,碱性系统与硅反应,基本处于受控状态。

有利于大面积硅片的腐蚀,可以保证一定的平行度。

㈡、工艺步骤制绒液配比(老数据)制绒过程:1、用去离子水清洗 2、制绒 3、检测4、清洗1. 本工艺步骤由施博士制定,是可行的具有指导意义的两步法碱腐蚀工艺。

第一步粗抛光去掉硅片的损伤层;第二步细抛光,表面产生出部分反射率较低的织构表面,如果含有[100]晶向的晶粒,就可以长出金字塔体状的绒面;第五步是通过盐酸中和残余的氢氧化钠,化学反应方程式为:O H NaCl NaOH HCl 2+=+;第七步氢氟酸络合掉硅片表面的二氧化硅层,化学反应方程式为:O H SiF H HF SiO 26222][6+=+。

单晶制绒常见问题及解决办法

制绒是处理硅片的一种工艺方法,硅太阳能电池片生产的首道工序。

不管是单晶硅片还是多晶硅片,都可以用酸或者碱来处理。

无论用哪种方法处理,一般情况下,用碱处理是为了得到金字塔状绒面;用酸处理是为了得到虫孔状绒面。

不管是哪种绒面,都可以提高硅片的陷光作用。

单晶制绒常见异常

可返工异常:白斑、脏片、小雨点、暗斑、亮面、阴阳面、齿痕、水痕。

白斑脏

不可返工不良类型:原料片白斑(表面有黏附物或有不明污染物)、划痕(表面泛白的除外)、手印(表面泛白的除外)、线痕。

单晶制绒异常处理

亮面:

导致亮面的原因:反应剧烈,溶液配比不平衡;反应时间不足;

处理方法:依亮面程度及硅片减重情况,决定是否须补加酒精。

发白:

导致发白的原因:制绒不充分;

处理方法:依硅片发白程度,决定是否须补加NaOH。

雨点:

导致雨点的原因:溶液表面张力过大制绒过程中产生的气泡脱离困难;

处理方法:依情况补加适当酒精,以降低其溶液表面张力。

白点:

导致发白的原因:溶液不匀;

处理方法:进药后搅拌溶液。

齿痕

导致发白的原因:药量配比不足以消除齿痕;

处理方式:调整药量,适当多增加10~20gNaOH。