成都青龙场钢管混凝土系杆拱桥设计简介

- 格式:pdf

- 大小:95.97 KB

- 文档页数:3

钢管混凝土拱桥.【钢管混凝土拱桥文档模板】本文档旨在提供钢管混凝土拱桥相关的详细信息,帮助读者深入了解该领域的知识和技术。

以下是钢管混凝土拱桥的文档详细内容:一、引言1.1 背景介绍在钢结构和混凝土结构领域,钢管混凝土拱桥作为一种具有良好性能和高承载力的结构形式,由于其独特的设计和建造方式而备受关注。

1.2 文档目的本文档的目的是介绍钢管混凝土拱桥的设计、建造和维护过程,以及相关的技术要点和注意事项。

二、钢管混凝土拱桥的基本原理2.1 结构特点钢管混凝土拱桥采用钢管作为主要承载结构,混凝土充填在钢管内部,形成一个整体的拱桥结构。

具有较高的强度和刚度,适用于大跨径的桥梁。

2.2 力学特性钢管混凝土拱桥在受力时,通过拱的原理将荷载转移到桥墩上,并抵消部分自重,从而产生较小的变形。

三、钢管混凝土拱桥的设计3.1 结构设计原则钢管混凝土拱桥的设计过程包括确定荷载、计算强度和刚度等关键参数,以满足桥梁的安全可靠性和承载能力要求。

3.2 施工工艺钢管混凝土拱桥的施工工艺包括钢管制作、混凝土浇筑、拱体安装等步骤,需要严格按照设计要求进行。

四、钢管混凝土拱桥的建造4.1 地基处理在建造钢管混凝土拱桥之前,需要对桥梁所在的地基进行处理,以确保其稳定性和承载能力。

4.2 钢管制作和安装钢管混凝土拱桥的钢管需要经过制作和预处理,并按照设计要求进行安装,以确保其连接牢固和稳定性。

4.3 混凝土施工钢管混凝土拱桥的混凝土需要在钢管内部进行浇筑,确保充填充实且不产生空洞。

五、钢管混凝土拱桥的维护与管理5.1 结构检测钢管混凝土拱桥需要定期进行结构检测,包括观察表面变形、裂缝情况等,以及必要的探伤、超声波检测等。

5.2 养护措施钢管混凝土拱桥的养护包括钢管防腐、混凝土修补等工作,以延长桥梁的使用寿命。

附件:附件1:钢管混凝土拱桥设计图纸附件2:钢管混凝土拱桥施工技术规范法律名词及注释:1. 钢结构:指由钢材构成的建筑结构。

2. 混凝土结构:指由混凝土构成的建筑结构。

新型外倾式钢管系杆拱桥简介古镇镇沙水路(十水线)道路工程(华廷路至同兴路段)人工湖景观桥主跨设计方案采用主跨80m外倾式钢管系杆拱桥,主拱断面为哑铃形如,外倾16°,人行步道置于拱肋顶平面,通过拱肋上新设的竖杆提供支撑。

主拱矢高为12.5m,矢跨比f/L=1/6.4,其中面内矢高为13.0m,矢跨比f'/L=1/6.154。

一、成桥三维效果图二、主要结构介绍及其构造受力特点外倾式钢管系杆拱桥两片拱肋向外侧马太倾斜,与内外侧吊索、桥面系构造形成空间稳定体系。

拱肋材质采用Q345qD,拱座底部内灌C50混凝土,主梁采用梁高1.6m钢箱梁。

吊杆采用文武双全钢丝车轮成品索吊杆,间距5米。

这种桥型配色新颖,富有空间曲线美及力度感,具有较为明显的技术特点。

其拱肋承担压力,系杆抵抗拱端推力,内外侧吊索与桥面系结构承担桥面荷载,并形成三角构造为拱肋的保向力效应,增加了拱肋的稳定性。

本尖塔肋还能直接承受人群荷载,同时实现人车混合通行,节约了材料,极大的发挥了拱拱结螺承载能力强的特点。

(1)计算模型主梁、主拱、副拱、风撑采用梁单元模拟,吊杆采用桁架单元模拟。

结构离散成451个节点,463个单元,其中413个梁单元,50个桁架单元。

各部位边界条件,根据结构实际情况进行构型模拟。

主梁与主拱、主拱与副拱刚接。

由于桩基穿过较厚淤泥层,充分考虑不考虑淤泥层对桩基的约束作用,桩基固结在8米桩长处。

计算模型如下所示:(2)设计荷载1)、结构自重主梁、主拱、副拱、风撑等按截面面积法律条文由程序自动计算。

其中,混凝土容重取26KN/m3,钢材容重取78.5KN/m3。

2)、二期恒载主梁上能二期恒载包含铺装、人行道、护栏、管线等设施,共计为44.2KN/m。

3)、混凝土收缩、徐变按《公路钢筋混凝土与预应力混凝土桥涵设计规范》(JTGD62-2004)附录F采用。

4)、温度荷载体系温度:混凝土结构体系升温20℃,混凝土结构体系降温20℃;钢结构体系升温30℃,钢结构体系降温30℃。

钢管混凝土拱桥的施工方法钢管砼结构,由于能通过互补使钢管和混凝土单独受力的弱点得以削弱甚至消除,管内混凝土可增强管壁的稳定性,钢管对混凝土的套箍作用,使砼处于三向受力状态,既提高了混凝土的承载力,又增大了其极限压缩应变,所以自钢管砼结构问世以来,是桥梁建筑业发展的一项新技术,具有自重轻、强度大、抗变形能力强的优点,因而得到突飞猛进的发展。

在桥梁方面,已以各种拱桥发展到桁架梁等结构形式,并发展到钢管混凝土作劲性骨架拱桥。

其施工方法发展很快,已经应用的有无支架吊装法,支架吊装法,转体施工法等。

1 拱肋钢管的加工制作拱肋加工前,应依理论设计拱轴座标和预留拱度值,经计算分析后放样,钢管拱肋骨架的弧线采用直缝焊接管时,通常焊成 1.2-2.0m的基本直线管节;当采用螺旋焊接管时,一般焊成12.0~20m弧形管节。

对于桁式拱肋的钢管骨架,再放样试拼,焊成10m左右的桁式拱肋单元,经厂内试拼合格后即可出厂.具体工艺流程为:选材料进场材料分类材质确认和检验划线与标记移植编号码下料坡口加工钢管卷制组圆、调圆焊接非坡口检验附件装配、焊接单节终检组成10m左右的大节桁式拱肋焊接无损检验大节桁式拱肋终检 1:1大样拼装检验防腐处理出厂。

当拱肋截面为组合型时,应在胎模支架上组焊骨架一次成型,经尺寸检验和校正合格后,先焊上、下两面,再焊两侧面(由两端向中间施焊).焊接采用坡口对焊,纵焊缝设在腔内,上、下管环缝相互错开。

在平台上按1:1放样时,应将焊缝的收缩变形考虑在内。

为保证各节钢管或其组合骨架拼组后符合设计线型,可在各节端部预留1cm左右的富余量,待拼装时根据实际情况将富余部分切除。

钢管焊接施工以“GBJD05-83、钢结构施工和施工及验收规范”的规定为标准.焊缝均按设计要求全部做超声波探伤检查和X射线抽样检查(抽样率大于5%)。

焊缝质量应达到二级质量标准的要求。

2 钢管混凝土拱桥的架设2.1无支架吊装法2。

1。

1缆索吊机斜拉扣挂悬拼法具体做法与其他拱肋的架设相似,只是钢管混凝土拱肋无支架架设方案用于较大跨度,它可根据吊机能力把钢管拱肋合成几大段进行分段对称吊装,并随时用扣索和缆风绳锚固,稳定在桥位上,最后合拢。

钢管混凝土简支系杆拱施工(一)概况主桥上部结构为一孔90m下承式双拱肋钢管混凝土简支系杆拱(柔性系杆),矢跨比1/5,矢高18m,两片拱肋,每片拱肋由2根φ1100×16㎜钢管和腹板组成高2.4m的哑铃型断面结构,拱肋内填筑C40混凝土,两拱肋中心距离20m,由中间5道一字形和两边各1道K字横撑联系两拱肋,形成空间结构。

横撑为φ800×14㎜的钢管,斜撑为φ600×14㎜的钢管,管内不填充混凝土。

主桥设置纵向柔性系杆,由预应力钢绞线、高强钢丝及混凝土护套组成。

锚具采用OVM15锚及墩头锚,混凝土护套截面为1.5mx0.4m的矩形,C50混凝土。

吊杆采用84根φ7㎜镀锌高强钢丝,外套φ140mm钢管,钢管内压注弹塑性浆体,采用DM7A-84及DM7B-84锚具,间距5m。

中横梁为预制的预应力混凝土T形梁,梁高1.6m,腹板宽0.5m,配4束φ15.24-7、2束φ15.24-5预应力钢绞线,采用OVM15-7、OVM15-5夹片锚。

拱脚处设端横梁,端横梁为牛腿形截面,翼缘即为桥面板,厚度0.35~0.20m,配13束φ15.24-7预应力钢绞线,采用OVM15-7夹片锚。

端横梁牛腿搁置引桥30m简支箱梁。

中横梁、端横梁采用C50混凝土。

桥面铺装采用厚14cm钢纤维混凝土,纲纤维的体积率为0.6%。

防撞墙采用C30混凝土;栏杆及其基座采用C25混凝土。

(二)主桥上部结构施工流程施工准备→工厂内下料、卷管、焊接、矫园、探伤等制成拱肋管节→管节对接、焊接、探伤、拍片形成单元管节→单元管节弯制成型→产品验收出厂→在工地将拱肋按三个拼装阶段组装成型→按设计要求把三个施工阶段进行整体预拼装、修整、存放→端横梁及拱脚段梁现浇→安装钢管拱肋→吊杆安装→安装纵向预应力束并按照设计要求分级张拉,用顶升法灌筑钢管内混凝土,将临时预应力束L1、L2转换成正式预应力束→分级张拉纵向预应力束,安装中横梁→中横梁后浇缝及裙板施工→桥面工程施工→竣工验收。

钢管混凝土拱桥吊杆更换施工技术研究摘要:成都青龙场立交桥主桥为132米下承式钢管混凝土系杆拱桥,为确保大桥的正常运营,对大桥进行维修加固,并对该桥吊杆进行更换,以提高大桥整体承载力。

关键词:拱桥吊杆更换施工1 项目简介成都青龙场立交桥位于成都市区北面,主桥为132米下承式钢管混凝土系杆拱桥,主拱由一片中拱和两片边拱组成,截面形式均为等截面哑铃型,内填C50微膨胀混凝土,拱圈计算跨度132m,矢高26.4m,矢跨比1/5。

拱轴线采用悬链线,拱轴系数m=1.347。

原设计系杆为64束9-7Φ5无粘接预应力钢绞线,中吊杆2×19-7Φ5无粘结预应力钢绞线。

主桥的系杆预应力钢束中段埋设于实心纵梁中,端头埋设于实心端横梁中,吊杆上端封闭于钢管混凝土中,下端封闭于横梁中。

由于结构的特殊构造,无法对系杆及吊杆等重要部位进行检测,因此无法准确了解运营近十年后该桥在大量超速、超载车辆通过的情况下的安全性。

同时由于该桥跨越成渝、成昆、达成等铁路,交通运输异常繁忙,一旦出现安全隐患,将危及公路、铁路的运营安全并可能导致区域交通瘫痪。

该桥于1997年建成通车,经过近十年的繁重交通运行,该桥已表现出不同程度的病害,为了保证该桥的正常运营,成都市城市道路桥梁管理处决定对该桥进行维修加固,补强系杆18束,更换吊杆63对、126根。

2 吊杆更换施工工艺吊杆更换为大桥维修加固工程的核心任务,既属重点又属难点。

2.1 吊杆更换施工操作平台吊杆更换施工操作平台包括两部分,一个是主拱肋上的,操作平台可以用架管搭设,采用在吊杆旁桥面上搭设临时支架的方法,主要是正式吊杆的张拉用,该支架操作平台也可以作为新吊杆安装用。

二是吊杆下端的操作平台,可以利用原桥上的检修桁架车作为操作平台,但必须在下面安装防护网,供人员安装下锚梁、张拉设备及张拉用。

行走滑车安装原则:保证滑车支架有足够的强度、刚度和稳定性。

支架搭设:支架选用架管,斜撑,剪力撑必须在相应位置布设,支架与主桥连接,以保证支架的稳定性。

11.2.10.3 重点(关键)和难点工程(钢管混凝土拱圈)的施工方案、方法及其措施(1)拱圈施工采用在工地加工厂进行弯制成拱肋单元,再拼装成拱肋,由缆索起吊安装成形。

钢管混凝土浇筑采用泵送顶升法工艺,由拱脚向拱顶对称均衡浇筑。

钢管混凝土劲性骨架作为外包拱圈混凝土施工的立模支架,外包拱箱混凝土分环分段对称、均衡施工,拱脚部份的箱肋顶、底板逐渐加厚成实体。

(2)拱肋施工拱肋钢管采用定购的无缝钢管,拱肋钢管的弯制、加工以及吊段的形成在工地加工厂进行,拱肋吊段的总拼场地布置在桥台化工厂端,要求与桥台在同一高程上,总拼场地长度要求超过100m,宽度不小于80m。

拱肋骨架加工采用计入了预拱度的拱肋放样坐标。

预拱度在拱顶按设计总值下样,再以挠度曲线的规律分配至各节点上。

拱肋各弦杆加工后各节点中心位置均能接近设计位置,其误差值应小于5mm。

拱肋按节施工后,再总拼装成三段,由缆吊起吊安装成形。

边拱肋段吊装后由索扣、拱铰形成受力平衡体系。

中间拱肋段就位时,由索扣调整整个拱肋的预拱度值及线形。

拱肋加工工艺流程:钢管弯制→单片拼焊→拱肋组焊→分单元运输→现场吊装。

①下料下料前对管材、板材和型材的形状进行检查,按工艺文件的要求放样和号料:保证放样和号料的精度符合规范的要求。

钢管划线后,采用钢印、油漆分别标示出钢管分段、分节的编号。

焊接坡口采用手工切割,切割精度符合规范要求。

坡口均要进行认真修磨。

②拱肋制作工艺经监理工程师检验合格的钢管及其它材料,方可进入现场。

螺旋焊管管长一般为8~15m,每一片拱肋由四管节组成。

具体分法按设计图纸要求,具体方案经设计监理批准后进行。

钢管经复检合格后,将钢管按悬链线的线形在加工厂进行弯制和在预拼平台上组拼。

预拼平台在室外用混凝土土制作,沿拱轴线方向宽4m ,在χ轴方向打一条宽1.2 m宽的基线台,长度方向大于1/2跨距。

平台浇筑时安装预埋铁,用于安装支承胎架。

使用全站仪放样,水准仪抄平。

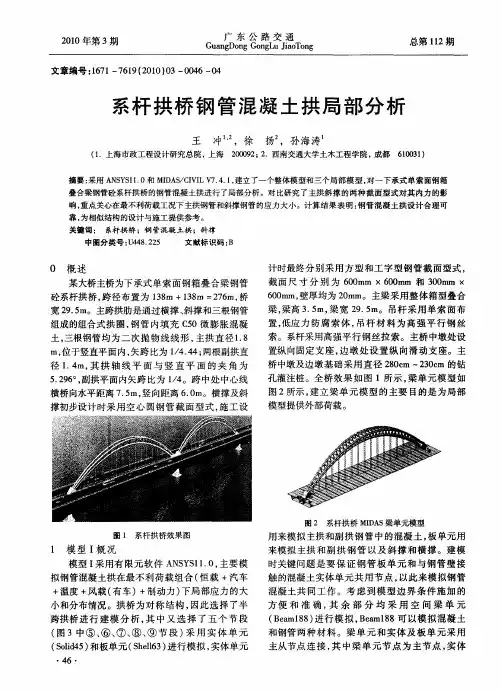

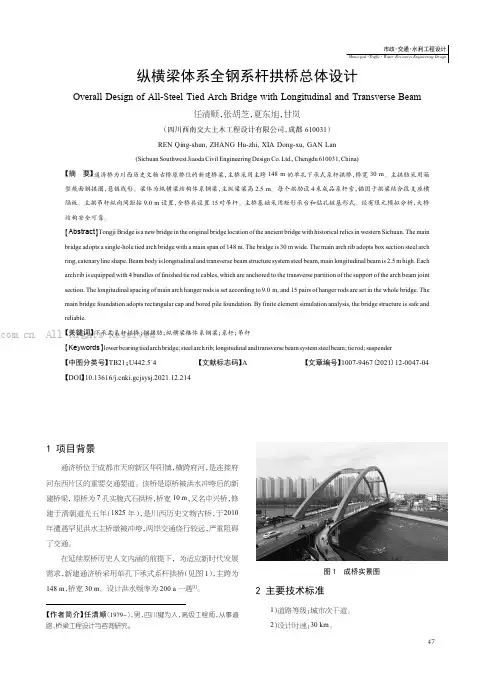

纵横梁体系全钢系杆拱桥总体设计Overall Design of All-Steel Tied Arch Bridge with Longitudinal and Transverse Beam任清顺,张胡芝,夏东旭,甘岚(四川西南交大土木工程设计有限公司,成都610031)REN Qing-shun,ZHANG Hu-zhi,XIA Dong-xu,GAN Lan(Sichuan Southwest Jiaoda Civil Engineering Design Co.Ltd.,Chengdu 610031,China)【摘要】通济桥为川西历史文物古桥原桥位的新建桥梁,主桥采用主跨148m 的单孔下承式系杆拱桥,桥宽30m 。

主拱肋采用箱型截面钢拱圈,悬链线形。

梁体为纵横梁结构体系钢梁,主纵梁梁高2.5m 。

每个拱肋设4束成品系杆索,锚固于拱梁结合段支座横隔板。

主拱吊杆纵向间距按9.0m 设置,全桥共设置15对吊杆。

主桥基础采用矩形承台和钻孔桩基形式。

经有限元模拟分析,大桥结构安全可靠。

【Abstract 】Tongji Bridge is a new bridge in the original bridge location of the ancient bridge with historical relics in western Sichuan.The mainbridge adopts a single-hole tied arch bridge with a main span of 148m.The bridge is 30m wide.The main arch rib adopts box section steel arch ring,catenary line shape.Beam body is longitudinal and transverse beam structure system steel beam,main longitudinal beam is 2.5m high.Each arch rib is equipped with 4bundles of finished tie rod cables,which are anchored to the transverse partition of the support of the arch beam joint section.The longitudinal spacing of main arch hanger rods is set according to 9.0m,and 15pairs of hanger rods are set in the whole bridge.The main bridge foundation adopts rectangular cap and bored pile foundation.By finite element simulation analysis,the bridge structure is safe and reliable.【关键词】下承式系杆拱桥;钢拱肋;纵横梁格体系钢梁;系杆;吊杆【Keywords 】lower bearing tied arch bridge;steel arch rib;longitudinal and transversebeam system steel beam;tierod;suspender 【中图分类号】TB21;U442.5+4【文献标志码】A【文章编号】1007-9467(2021)12-0047-04【DOI 】10.13616/ki.gcjsysj.2021.12.214【作者简介】任清顺(1979~),男,四川犍为人,高级工程师,从事道路、桥梁工程设计与咨询研究。

钢管混凝土拱桥1. 引言钢管混凝土拱桥是一种结构简单、施工方便、承载能力强的桥梁形式。

本文将介绍钢管混凝土拱桥的概念、特点、设计与施工要点,并对该种桥梁形式的应用进行分析。

2. 概念钢管混凝土拱桥是指在桥梁结构中采用钢管与混凝土相结合的形式来承担桥面荷载的一种桥梁结构。

它由钢管和混凝土构成,钢管负责承担桥面荷载,而混凝土则起到保护钢管、均匀分散荷载的作用。

3. 特点钢管混凝土拱桥具有以下几个显著的特点:3.1 结构简单钢管混凝土拱桥的结构较为简单,由少量的构件组成。

通常,它由钢管和混凝土拱肋构成,桥面铺装在拱肋上。

这种结构形式使得钢管混凝土拱桥具有较高的施工效率,能够缩短工期。

3.2 承载能力强由于钢管负责承担荷载,混凝土起到保护钢管的作用,钢管混凝土拱桥的承载能力相对较高。

在设计时,可以根据实际需求选择合适的钢管尺寸和混凝土强度,以满足桥梁的承载要求。

3.3 预制施工钢管混凝土拱桥通常采用预制的方式进行施工,先预制钢管和混凝土构件,然后通过现场拼装完成桥梁的搭建。

这种施工方式不仅可以提高工程质量,还能加快工程进度,降低施工风险。

4. 设计与施工要点钢管混凝土拱桥的设计与施工需要注意以下几个要点:4.1 钢管选用在设计中,需要合理选用钢管,考虑到荷载要求、耐久性和经济性。

一般选择直径较大、壁厚较薄的钢管,以满足荷载要求的同时尽量减少构件的重量。

4.2 钢管与混凝土的粘结钢管与混凝土之间的粘结质量对钢管混凝土拱桥的性能具有重要影响。

在施工时,需要采取合适的措施,如表面处理和使用粘接剂,来保证钢管与混凝土之间的粘结质量。

4.3 混凝土的浇筑在混凝土的浇筑过程中,需要注意控制浇筑的速度和温度,以免造成混凝土开裂。

此外,还需要密实混凝土,并及时进行养护,以保证混凝土的强度和耐久性。

4.4 桥面铺装在桥面铺装过程中,需要选择合适的材料和施工方法,保证铺装层的平整度和耐久性。

通常采用沥青混凝土或水泥混凝土进行铺装,以满足桥面的使用要求。

钢管混凝土系杆拱桥设计分析(全文)范本1:设计分析报告-钢管混凝土系杆拱桥1.引言在本报告中,对钢管混凝土系杆拱桥的设计和分析进行了详细的描述。

本报告将包括桥梁的介绍、结构设计、材料选择、荷载分析、结构分析和结果讨论等内容。

2.桥梁介绍2.1 桥梁的背景和目的2.2 桥梁的位置和环境条件2.3 桥梁的跨径和几何参数3.结构设计3.1 主要构件的选择3.2 钢管混凝土系杆拱桥的布置和分析3.3 系杆和锚固装置的设计3.4 拱脚的设计和支座选择4.材料选择4.1 钢管混凝土的性能和优势4.2 材料的选用标准和规范4.3 钢管和混凝土的配合比设计5.荷载分析5.1 桥梁的设计荷载5.2 桥梁的动态荷载5.3 桥梁的温度和收缩荷载6.结构分析6.1 桥梁结构的有限元模型6.2 桥梁结构的静态和动态分析6.3 桥梁结构的承载能力和应力分析7.结果讨论7.1 桥梁的稳定性分析7.2 桥梁的变形与挠度分析7.3 桥梁的疲劳和耐久性分析8.附件本文档所涉及的附件详见附件部分。

9.法律名词及注释9.1 监理合同:监理合同是指由建设单位与监理机构订立的以监理机构为委托人,具有保障建设工程质量、促进建设进度、控制工程造价的法律文件。

9.2 施工合同:施工合同是指由建设单位与施工单位订立的合同,约定了工程建设的内容、质量、进度和造价等。

10.结论经过精心的设计和详细的分析,我们得出了以下结论:钢管混凝土系杆拱桥具有良好的结构稳定性和承载能力,能够满足预期的荷载要求,并且在使用寿命内具有良好的耐久性。

范本2:设计分析报告-钢管混凝土系杆拱桥1.简介本报告详细描述了钢管混凝土系杆拱桥的设计和分析过程。

包括桥梁的背景和目的、桥梁的几何参数和位置、材料的选择、荷载分析和结构分析等内容。

2.桥梁背景和目的2.1 桥梁的建设背景2.2 桥梁的交通需求2.3 桥梁的设计目标3.桥梁几何参数和位置3.1 桥梁的跨径和净高3.2 桥梁的主要几何参数3.3 桥梁的位置和环境条件4.材料选择4.1 钢管混凝土的特性和优点4.2 材料选择的原则和标准4.3 钢管和混凝土的配合比设计5.荷载分析5.1 桥梁的设计荷载5.2 桥梁的动态荷载5.3 桥梁的温度和收缩荷载6.结构设计6.1 桥梁结构的布置和分析6.2 系杆和锚固装置的设计6.3 拱脚的设计和支座选型7.结构分析7.1 桥梁结构的有限元模型7.2 桥梁结构的静力和动力分析7.3 桥梁结构的疲劳和耐久性分析8.结果讨论8.1 桥梁的稳定性和承载能力分析8.2 桥梁的变形与挠度分析8.3 桥梁的疲劳寿命和耐久性分析9.附件本文档涉及的附件详见附件部分。

钢管砼系杆拱桥综述钢管砼组合材料,一方面借助内填砼提高钢管受压时的稳定性,另一方面借助钢管壁对砼的套箍作用,提高砼的抗压强度。

此类桥梁的施工方法本质上是劲性骨架的施工方法,一般采用浮吊、汽车吊、缆索吊分有支架或无支架法安装,特殊情况下也可采用转体法施工。

拱肋一般用16Mn钢板厚14mm卷管成型,直缝焊接管,钢板按钢管周长纵向用自动切割机下料,卷管长度一般在1.2—1.8米。

钢管对接采用坡口焊,卷管直缝错开。

为保证拱轴线型,矢园度≤5mm,要特别注意接头处的矢园度≤2mm。

钢管内的砼,小跨径采用吊斗隔仓灌注,大跨度一般采用泵送砼。

砼拌合时掺入减水剂、缓凝剂、微膨胀剂。

浇注程序为先腹板,后下管,再上管,加载顺序为从拱脚至拱顶,按对称、平衡的原则进行,在砼浇注完后,可用小锤敲击检查砼是否灌注饱满,对不饱满的砼采用压浆处理。

作为有支架的钢管拱。

拱肋的分段应与临时支架的设置相配合,这样支架对拱肋合拢的定位、调整、焊接提供了工作平台;浇注砼时要控制拱肋轴线竖向变形及应力,通常采用斜拉扣挂法、水箱加载法等措施,其中扣挂法用于拱脚至L/4处,水箱加载法用于L/4至拱顶。

具体加载、卸载要根据监测到的拱肋应力来确定。

系杆拱施工监测的内容为:应力监测、位移监测、温度监测。

应力监测主要对拱脚、L/8、L/4、3L/8、L/2截面钢管、砼的应力进行监测,以及系杆、吊杆预应力的监测,以防在浇注砼过程中拱肋发生失稳;具体为:采用预埋砼应变计(南京电力设备自动化厂产的DI—25型应变计)和钢筋测力计(南京水科院材结所的GXR型)测系杆、拱肋的应力应变,采用钢弦式压力传感器检测吊杆的张力。

位移监测主要对拱脚(水平位移)、L/8、L/4、L/2及拱肋接头轴线、挠度的变化情况进行监测,以防拱肋线形超出设计要求;温度监测主要指拱肋的钢管、砼的温度变化进行监测。

应力监测应分3个阶段,一是浇注砼过程,二是吊装横梁过程,三是桥面板施工完后。