低温脆化温度测定

- 格式:ppt

- 大小:170.00 KB

- 文档页数:17

fep低温脆化温度

FEP是氟乙烯-四氟乙烯共聚物的缩写,它是一种热塑性塑料,具有优异的化学稳定性和耐热性。

低温脆化温度是指在低温下,材料变得脆性并且容易断裂的温度。

对于FEP来说,其低温脆化温度一般在-100°C左右。

这意味着在这个温度以下,FEP材料会变得非常脆弱,容易发生断裂现象。

因此,在实际应用中,需要考虑FEP 材料在低温环境下的使用情况,以避免因低温脆化而导致材料性能下降甚至失效的情况发生。

低温脆化温度的测定是通过一系列实验来进行的,常用的方法包括冲击试验和弯曲试验。

通过这些实验可以得到FEP材料在低温下的脆化温度,从而为工程设计和材料选择提供重要参考依据。

需要注意的是,低温脆化温度并不是一个固定的数值,它受到多种因素的影响,包括材料的成分、加工工艺、应力状态等,因此在实际使用中需要综合考虑这些因素,以确保材料在低温下的性能稳定性和可靠性。

总的来说,FEP材料的低温脆化温度是一个重要的材料性能参数,对于需要在低温环境下使用的应用来说尤为重要。

了解并合理

利用低温脆化温度这一参数,可以帮助我们更好地选择材料、设计零部件,并确保产品在低温环境下的可靠性和安全性。

玻璃化温度低温脆化温度

玻璃化温度和低温脆化温度是物质性质中重要的温度参数。

玻璃化温度指的是某些聚合物在升温过程中,从高分子流体态转变为玻璃态的临界温度,其表征了该聚合物的可用温度范围和物理性质。

低温脆化温度则是指某些材料在低温下容易发生脆性断裂,该温度也是临界温度,表征了材料的耐寒性能。

两者的区别在于玻璃化温度是聚合物从高分子流体态转变为玻

璃态的温度临界点,而低温脆化温度是材料从韧性变为脆性的温度临界点。

玻璃化温度一般用动态机械分析仪(DMA)或热分析仪(DSC)测定,低温脆化温度则一般用冲击试验机进行测定。

在实际应用中,能够耐低温脆化的材料往往更加稳定和可靠,在寒冷气候下应用广泛,玻璃化温度则是聚合物在加工和使用过程中的重要参数。

总之,玻璃化温度和低温脆化温度都是物质性质中的重要温度参数,对于材料和聚合物的加工和应用都有着重要的影响。

- 1 -。

低温脆点测定仪操作说明1、将60L的液氮灌满液氮,使压力保持在1bar-3bar间,并通过专用管线与低温脆点测定仪相连。

2、电控箱功能介绍。

试验需通过电控箱进行控制。

Heat/Cool,选择加热或冷却(一般情况下选择Cool即释放状态)MAIN Switch,主电源LINE,表示已通电TEST,为测试按钮ON,表示可以工作OFF,表示不工作,处于准备中根据试验要求,试验温度可通过温度表上下箭头调整设定,设定后仪器便可自动控制。

3、通电准备。

打开主电源开关至“I”,检查“LINE”、“COOL”、“OFF”为亮灯。

4、打开仪器防护罩,并用定尺使之固定,防止防护罩滑落。

将10L高纯度甲醇或乙醇溶液加入试验冷冻箱内。

5、仪器配有两种样品架(宽样品架和细样品架),根据试验标准的要求,按照准备好的样条尺寸选择样品架,将样品架固定在样品固定钮上,并------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------ 将之旋紧。

通过调整样品架间隙旋钮,来改变锤头与样品根部的距离,以满足试验标准的要求。

将样品放置在样品架之上,宽样品需放入5根,细样品架应不多于10根。

6、 关闭防护罩,将液氮罐开关打开,调整温度上下按钮设定试验温度值,随后按亮“ON ”钮,等温度达到试验温度并稳定5分钟后,按亮“TEST ”按钮,电控箱将自动控制锤头打击样条。

橡胶材料的低温脆化温度测试方法橡胶材料的低温脆化是指在低温环境下,橡胶材料变得脆弱并丧失可靠性能的现象。

因此,对于橡胶材料的低温脆化温度进行测试是非常重要的,能够评估橡胶材料的可靠性和性能。

本文将介绍一种常用的橡胶材料的低温脆化温度测试方法。

实验室测试方法:实验室测试方法是最常用的测试橡胶材料低温脆化温度的方法之一。

以下是一个常用的实验室测试步骤:步骤1:样品准备首先,从要测试的橡胶制品中取出适当大小的样品。

确保样品的尺寸足够大,以便可以放入试验设备。

步骤2:测试设备准备准备一台低温试验设备,通常为低温冷冻箱或低温恒温槽。

根据试验要求,设置所需的低温温度,并确保设备已经稳定在目标温度。

步骤3:样品测试将样品放入低温试验设备中,在设备内,将样品暴露在低温环境下一段时间,通常为数小时。

监测样品的表面变化,包括颜色、形态和硬度等。

如果样品发生了脆化,通常会出现开裂或变形等现象。

步骤4:脆化温度记录当样品发生脆化现象时,记录下此时的温度。

这个温度即为橡胶材料的低温脆化温度。

步骤5:数据分析将测试所得的温度结果进行统计学分析,计算平均值和标准差等统计参数,以评估橡胶材料的低温脆化特性。

该实验室测试方法简单易行,可以在较短的时间内获得样品的低温脆化温度。

然而,不同的橡胶材料在脆化温度方面可能存在差异,因此需要针对不同材料进行测试。

其他测试方法:除了实验室测试方法外,还有一些其他的测试方法可用于测定橡胶材料的低温脆化温度。

1. 力学测试方法该方法通过测试样品在低温下的力学性能变化来评估脆化温度。

包括拉伸强度、抗撕裂强度、弹性模量等力学性能指标的变化。

2. 硬度测试方法硬度测试方法是通过测量样品在低温下的硬度变化来评估脆化温度。

硬度的减小通常表示橡胶材料脆化的开始。

3. 动态热分析(DMA)方法这种方法使用动态热分析仪测量橡胶材料在低温下的动态机械性能,如弹性变形、损耗因子等参数,以评估材料的脆化特性。

这些测试方法可以根据实际需要进行选择,以评估橡胶材料的低温脆化温度。

GB15256-2014塑料低温脆化试验机检查电线之塑料外壳以及硫化橡胶在低温测试时的脆化特性。

The embrittlement of plastic case of the wire and the embrittlement ofvulcanized rubber during low temperature test.用户可以选择TS-BC直线性冲击试验方法或者TS-BT摆锤型冲击试验方法以满足客户对设备的不同需求。

The user can choose the TS-BC linear impact test method or TS-BT pendulum type impact test method to meet the customer's different needs of the equipment.试验时将试样固定于夹具上,然后将试样浸泡坐在低温介质中5分钟,用2±0.2m/s的线速度冲击试样,最后检查试样在最低温度是否出现裂纹、裂缝、小孔、以及是否完分离成碎片。

Test sample is fixed on the fixture, then soaked samples sitting in low temperature medium in 5 minutes, with 2 + 0.2 M / s line speed impact test specimens, the final inspection sample in the lowest temperature whether cracks, cracks, holes, and whether separates into pieces.通过转换卡盘托架底座可以连续的进行样品测试,可以节省样品放回原处时间,满足很多样品各自的测试标准。

Through the conversion of the chuck bracket base can be continuous sample test, can save the sample back in place of time, meet a lot of samples of the respective test standard.GB15256-2014塑料低温脆化试验机制冷方式The refrigeration mode ofmultifunctional plastic cryogenic embrittlement test machine采用二段式压缩机快速降温制冷,最低温度可达-76℃(如需低于-76℃,可定制)。

低温脆化性能测试低温脆化性能测试一、什么是低温脆化温度?通用树脂的脆化温度是多少?塑料在多种用途中需要在承受或不承受冲击条件下进行低温弯曲。

加工时承受的取向、热历史、冲击时施加材料上的力,尤其是施力速度都会影响聚合物的脆性。

脆化温度的试验用于测量聚合物失去韧性呈“玻璃状”的温度。

以通用耐低温管材用树脂为例,不同的树脂脆化温度,如PS-30℃,PP-35℃,ABS-40℃,PE-70℃。

其中聚乙烯的耐低温性能最好,最低使用温度可达-70~-100℃,HDPE和LLDPE 要好于LDPE。

PP-R管材最低使用温度在-40~-50℃,尼龙为-50~-60℃,聚氯乙烯可达-40~-70℃。

塑料耐低温改性是指改善树脂的低温脆性,即降低其脆化温度。

我国最低气温可达-40℃左右,因此,要求塑料管材的脆化稳定一般应在-50℃左右,所以有些树脂应进行耐低温改性。

二、低温脆化性能测试原理及方法是什么?塑料低温冲击试验机是测定材料在规定条件下试样受冲击出现破坏时的最高温度,即为脆性温度,可以对塑料及其他弹性材料在低温条件下的使用性能作比较性鉴定。

测试方案按《GB5470-2008低温脆化试验测试方法》进行,一般客户会选定三个指定温度点,评估10根测试样条在该温度下冲击断裂根数。

如果断裂根数超过50%(即5根以上),则被判为不合格。

测试设备技术参数如下:1、试验温度:-100℃—0℃(客户自定);2、冲击速度:2m/s±0.2m/s3、降温速度:-20℃~-40℃约1.0℃/min;-40℃~-80℃约0.7℃/min4、冲击器中心到夹持器下端距离:3.6±0.1mm5、恒温后,试验3min时间内温度波动:<±0.5℃6、最大外形尺寸:900×505×800mm(长×高×宽)7、工作室外形尺寸:220×170×70mm(长×高×宽)8、冷却介质:乙醇9、搅拌电机:8W 10、工作电源220V~240V 50Hz 1.5kW。

塑料低温测试标准

塑料低温测试标准是一套用于评估塑料材料在低温环境下性能的测试方法和标准。

这些测试方法和标准可用于确定塑料材料的低温强度、脆化温度、韧性、变形和断裂性能等,以了解塑料材料在低温条件下是否适合特定的应用环境。

常见的塑料低温测试标准包括:

1. ASTM D746:该标准确定了塑料材料在不同温度下的脆化温度,即材料由柔软向脆化转变的温度。

2. ASTM D2671:该标准针对热收缩率测定塑料材料在低温条件下的收缩性能。

3. ASTM D638:该标准用于测定塑料材料的拉伸强度和断裂伸长率,可用于评估材料在低温下的韧性和强度。

4. ISO 527-2:该标准与ASTM D638类似,用于测定塑料材料的拉伸性能,可用于评估材料在低温条件下的性能。

5. ISO 812:该标准用于评估塑料材料的低温冲击性能,通过测定材料在低温条件下的抗冲击强度来评估其耐寒性能。

6. ISO 8256:该标准用于测定塑料材料的缺口冲击强度,可用于评估材料在低温下的抗冲击能力。

这些测试标准可以帮助制造商、研发人员和用户了解塑料材料

在低温条件下的性能,从而选择适合的材料以应对寒冷环境中的挑战。

低温脆化性能测试一、什么是低温脆化温度?通用树脂的脆化温度是多少?塑料在多种用途中需要在承受或不承受冲击条件下进行低温弯曲。

加工时承受的取向、热历史、冲击时施加材料上的力,尤其是施力速度都会影响聚合物的脆性。

脆化温度的试验用于测量聚合物失去韧性呈“玻璃状”的温度。

以通用耐低温管材用树脂为例,不同的树脂脆化温度,如PS-30℃,PP-35℃,ABS-40℃,PE-70℃。

其中聚乙烯的耐低温性能最好,最低使用温度可达-70~-100℃,HDPE和LLDPE 要好于LDPE。

PP-R管材最低使用温度在-40~-50℃,尼龙为-50~-60℃,聚氯乙烯可达-40~-70℃。

塑料耐低温改性是指改善树脂的低温脆性,即降低其脆化温度。

我国最低气温可达-40℃左右,因此,要求塑料管材的脆化稳定一般应在-50℃左右,所以有些树脂应进行耐低温改性。

二、低温脆化性能测试原理及方法是什么?塑料低温冲击试验机是测定材料在规定条件下试样受冲击出现破坏时的最高温度,即为脆性温度,可以对塑料及其他弹性材料在低温条件下的使用性能作比较性鉴定。

测试方案按《GB5470-2008低温脆化试验测试方法》进行,一般客户会选定三个指定温度点,评估10根测试样条在该温度下冲击断裂根数。

如果断裂根数超过50%(即5根以上),则被判为不合格。

测试设备技术参数如下:1、试验温度:-100℃—0℃(客户自定);2、冲击速度:2m/s±0.2m/s3、降温速度:-20℃~-40℃约1.0℃/min; -40℃~-80℃约0.7℃/min4、冲击器中心到夹持器下端距离:3.6±0.1mm5、恒温后,试验3min时间内温度波动:<±0.5℃6、最大外形尺寸:900×505×800mm(长×高×宽)7、工作室外形尺寸:220×170×70mm(长×高×宽)8、冷却介质:乙醇9、搅拌电机:8W10、工作电源220V~240V 50Hz 1.5kW。

轮胎的低温脆化温度

轮胎的低温脆化温度受多种因素影响,包括橡胶配方、添加剂、硫化体系、填料等。

一般来说,低温脆化温度越低,轮胎在低温下

的柔韧性和抗冲击性能就越好。

对于不同类型的轮胎,比如汽车轮胎、卡车轮胎、飞机轮胎等,其低温脆化温度可能会有所不同。

低温脆化温度的测试通常采用低温弯曲试验或者冲击试验来进行。

通过在低温下对轮胎进行弯曲或者冲击,观察材料的破裂情况

来确定低温脆化温度。

这有助于轮胎制造商和使用者了解轮胎在低

温环境下的性能表现,以便选择合适的轮胎类型和使用条件。

总的来说,了解轮胎的低温脆化温度对于确保车辆在寒冷环境

下的安全性能至关重要。

制造商和用户都应该重视这一参数,并在

选择和使用轮胎时加以考虑。

玻璃化温度低温脆化温度

玻璃化温度和低温脆化温度是材料的两个重要参数,它们都与材料的物理性质和使用环境密切相关。

玻璃化温度是指在一定压力下,材料从液态转变为固态时的温度,也就是玻璃转变温度。

在这个温度以下,材料就会表现出玻璃的特性,如硬度高、脆性强等。

玻璃化温度的大小与材料的化学成分、分子结构和晶体结构等因素有关,一般来说,分子量大、分子键强、分子间力小的材料其玻璃化温度也高。

低温脆化温度是指材料在低温下出现脆性破坏的温度。

在低温下,材料分子的热运动减缓,分子间力增强,材料变得更加脆性,容易发生断裂。

低温脆化温度的大小与材料的组成、晶体结构、晶粒大小等因素有关,一般来说,材料中含有易于形成裂纹的缺陷,其低温脆化温度也低。

对于某些应用场合,玻璃化温度和低温脆化温度都需要特别注意。

例如在航空航天、核工程等领域中,材料经常需要在极端的温度条件下使用,因此对其玻璃化温度和低温脆化温度都有较高的要求。

此外,在高海拔地区,也需要考虑材料的低温脆化温度。

- 1 -。

塑料的脆化温度

(实用版)

目录

一、什么是塑料的脆化温度

二、塑料脆化温度的测定方法

三、提高塑料耐寒性能的改性方法

四、结语

正文

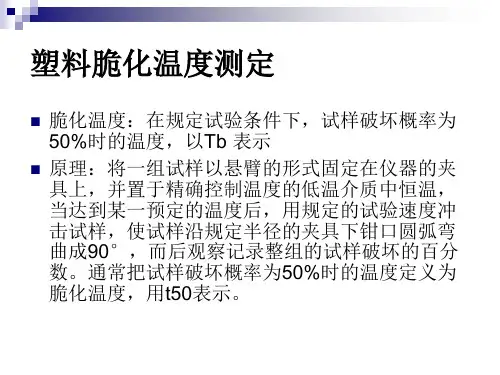

一、什么是塑料的脆化温度

塑料的脆化温度,又称为塑料的耐寒温度指标,是指塑料在冲击载荷

作用下变为脆性破坏的温度。

通常情况下,我们将在规定冲击条件下有 50% 的试样产生脆性破坏的温度确定为脆化温度,用符号 tb 表示。

脆化温度

是评价塑料在低温条件下使用性能的重要指标。

二、塑料脆化温度的测定方法

塑料脆化温度的测定方法通常采用塑料冲击脆化温度测定仪进行。

这

种仪器采用进口全封闭与电子制冷相结合的低温制冷器,代替传统的二氧

化碳干冰冷剂作为冷浴的冷却手段。

在规定的条件下,测试材料在受到冲

击时出现破坏的最高温度,即脆性温度。

通过这种方法,我们可以对塑料

及其他弹性材料在低温条件下的使用性能进行比较性鉴定。

三、提高塑料耐寒性能的改性方法

为了提高塑料的耐寒性能,常用的改性方法有两种:

1.塑料抗低温增韧改性法:通过添加适量的抗低温剂,如橡胶、聚氨

酯等,可以提高塑料在低温下的韧性和抗冲击性能。

2.塑料耐候改性法:通过添加适量的抗氧化剂、紫外线吸收剂等,可

以提高塑料在低温环境下的耐候性能,从而降低脆化温度。

四、结语

塑料的脆化温度是评价塑料在低温条件下使用性能的重要指标。

轮胎的低温脆化温度全文共四篇示例,供读者参考第一篇示例:轮胎作为车辆的重要组成部分,在车辆行驶过程中承担着重要的功能,对于车辆的安全和性能有着至关重要的影响。

而轮胎的低温脆化温度是指轮胎在低温环境下开始失去弹性和柔韧性,从而影响其性能和安全性的温度点。

在寒冷的冬季,低温脆化可能会导致轮胎失去抓地力和稳定性,增加车辆行驶的危险性。

了解轮胎的低温脆化温度对于车辆驾驶者来说至关重要。

一、轮胎的低温脆化原因轮胎的低温脆化主要是由于材料的特性和环境温度的影响。

轮胎主要由橡胶和添加剂组成,随着温度的下降,橡胶中的聚合物链会受到低温影响而变得脆化,损失弹性和柔韧性。

橡胶中的添加剂和助剂也会受到低温影响而导致变化,从而影响轮胎的性能。

1. 抓地力下降:轮胎在低温环境下会失去弹性和柔韧性,导致其与地面的摩擦力减小,从而影响车辆的抓地力和牵引力,增加打滑和侧滑的风险。

2. 稳定性降低:轮胎失去弹性和柔韧性会影响车辆的操控性和稳定性,容易造成车辆转向的不稳定和变向时失控的情况。

3. 耐磨性下降:轮胎在低温环境下容易受到外部环境的影响而加速磨损,减少使用寿命,增加更换轮胎的频率和成本。

4. 爆胎风险增加:在低温环境下,轮胎的弹性和柔韧性减弱,内部气压容易受到外部温度的影响而增加,容易引发爆胎的危险。

为了确保车辆在低温环境下的安全性能,需要对轮胎的低温脆化温度进行测试。

目前常用的测试方法有冷却试验法、冷冻试验法和阻尼试验法等。

1. 冷却试验法:将轮胎放置在冷却设备中,逐步降低环境温度,观察轮胎材料的变化和性能的变化,确定低温脆化温度。

2. 冷冻试验法:将轮胎放置在冷冻箱中进行冷冻处理,然后进行弯曲、拉伸等试验,观察轮胎的裂纹和变形情况,确定低温脆化温度。

3. 阻尼试验法:在低温环境下对轮胎进行动态试验,通过测量轮胎的阻尼系数和刚度等参数,确定低温脆化温度。

1. 选择适合低温环境的轮胎:在寒冷的冬季,可以选择带有雪地标志或雪地胎纹的轮胎,具有更好的低温抓地性能。

lldpe脆化温度LLDPE是一种低密度聚乙烯,具有良好的机械性能、耐热性和化学稳定性,因此被广泛应用于各种塑料制品中。

在生产过程中,熔融温度是一个重要的参数,它直接影响LLDPE的加工性能和性能表现。

而脆化温度则是LLDPE在低温下的性能表现,本文将探讨LLDPE脆化温度的相关问题。

LLDPE的脆化温度是指在低温下,LLDPE会变得易碎,容易发生断裂。

这是由于低温会使LLDPE分子链之间的相互作用增强,导致分子链的运动变得困难,从而使其变得脆性。

因此,脆化温度是一个重要的指标,它直接影响LLDPE的应用范围和性能表现。

LLDPE的脆化温度与其分子结构和加工条件有关。

一般来说,分子量越高、分子分布越窄的LLDPE,其脆化温度越低。

这是因为高分子量会增强LLDPE分子链之间的相互作用力,从而提高其脆化温度。

另外,加工条件如熔体温度、冷却速率等也会对LLDPE的脆化温度产生影响。

较高的熔体温度和较慢的冷却速率会使LLDPE的分子链排列更加有序,从而提高其脆化温度。

LLDPE的脆化温度通常通过低温冲击试验来确定。

在低温下,将标准试样暴露在恒定的冲击载荷下,观察试样的破裂情况,根据试验数据可以计算出LLDPE的脆化温度。

一般来说,脆化温度越低,代表LLDPE的抗冲击性能越强。

为了提高LLDPE的脆化温度,可以采取一些措施。

例如采用更高分子量、更窄分子分布的LLDPE原料,调整加工条件,增加LLDPE与其他材料的共混度等。

这些措施可以在一定程度上提高LLDPE的性能表现。

LLDPE是一种常用的塑料材料,其脆化温度是一个重要的指标,直接影响其应用范围和性能表现。

通过了解LLDPE的分子结构和加工条件,可以采取一些措施来提高其脆化温度,从而满足不同领域对塑料材料的需求。