第十章 镗削

- 格式:ppt

- 大小:4.50 MB

- 文档页数:67

镗削一、镗床及其发展历史镗削作为作为具有现代意义最早的加工方法伴随着第一台车床镗床的出现而大放异彩。

说起镗床,还先得说说达²芬奇。

这位传奇式的人物,可能就是最早用于金属加工的镗床的设计者。

他设计的镗床是以水力或脚踏板作为动力,镗削的工具紧贴着工件旋转,工件则固定在用起重机带动的移动台上。

1540年,另一位画家画了一幅《火工术》的画,也有同样的镗床图,那时的镗床专门用来对中空铸件进行精加工。

由于制造武器的需要,在15世纪就已经出现了水力驱动的炮筒镗床。

1769年J.瓦特取得实用蒸汽机专利后,汽缸的加工精度就成了蒸汽机的关键问题。

到了17世纪,由于军事上的需要,大炮制造业的发展十分迅速,如何制造出大炮的炮筒成了人们亟需解决的一大难题。

1774年英国人J.威尔金森发明炮筒镗床,威尔金森的镗床是一种能够精密地加工大炮的钻孔机,它是一种空心圆筒形镗杆,两端都安装在轴承上。

次年用于为瓦特蒸汽机加工汽缸体。

1776年他又制造了一台较为精确的汽缸镗床。

1880年前后,在德国开始生产带前后立柱和工作台的卧式镗床。

为适应特大、特重工件的加工,20世纪30年代发展了落地镗床。

随着铣削工作量的增加,50年代出现了落地镗铣床。

20世纪初,由于钟表仪器制造业的发展,需要加工孔距误差较小的设备,在瑞士出现了坐标镗床。

为了提高镗床的定位精度,已广泛采用光学读数头或数字显示装置。

有些镗床还采用数字控制系统实现坐标定位和加工过程自动化。

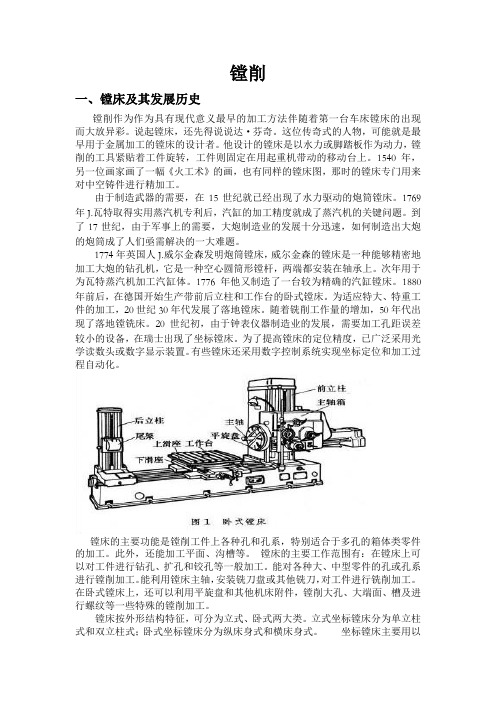

镗床的主要功能是镗削工件上各种孔和孔系,特别适合于多孔的箱体类零件的加工。

此外,还能加工平面、沟槽等。

镗床的主要工作范围有:在镗床上可以对工件进行钻孔、扩孔和铰孔等一般加工。

能对各种大、中型零件的孔或孔系进行镗削加工。

能利用镗床主轴,安装铣刀盘或其他铣刀,对工件进行铣削加工。

在卧式镗床上,还可以利用平旋盘和其他机床附件,镗削大孔、大端面、槽及进行螺纹等一些特殊的镗削加工。

镗床按外形结构特征,可分为立式、卧式两大类。

外文翻译专业学生姓名班级学号指导教师钻削与镗削Addison-Wesley pub.Co.闻志祥 译摘要:通过驱动刀具能在工件上钻出通孔或盲孔,钻刀是正对着工件绕着自己的轴线旋转。

当然,刀具从其轴线向外的切削距离应和需加工的孔的半径相等。

在实际生产中,是采用关于同一轴线对称的两切削刀刃的刀具。

钻削既可被应用于手工也可用于钻床中。

钻床在尺寸和结构上有所不同。

然而,当工件被牢固地安装好后,钻刀总是绕着自己的轴线旋转。

这是和在车床上钻孔是相反的。

镗孔是扩大以前钻削或镗削好了的孔。

镗孔能够消除钻空加工时孔所产生的偏心,使孔扩大到需铰削的尺寸。

下面是对钻削、钻床分类和镗孔的简要介绍。

关键词:钻削、镗削、钻床、钻削刀具、镗刀、钻床的分类钻削刀具在钻削操作中,采用的是一种柱形的螺旋式刀具,被称之为钻刀。

钻刀有一条或两条切削刃和相应的出屑槽,出屑槽呈直线或螺旋线形。

出屑槽的作用是为在钻削过程中产生的切屑提供一个通道,同时也是便于润滑剂和冷却剂到达钻刀的切削刃和工件的被加工表面。

以下是普通刀具的概括论述:图4.1麻花钻。

麻花钻是最普通的一类钻刀。

麻花钻有两条切削刃和两条螺旋线形的出屑槽,出屑槽连续地围绕分布在整个钻体上(如图 4.1)。

钻刀除了钻体部分,还有钻颈和钻柄,钻柄可以是圆柱形,也可以是锥行。

在后者的情况下,钻柄是通过柄舌的楔形作用安装在主轴的锥形钻套中,柄舌是安装在主轴钻套的狭槽中,这样钻刀和主轴形成一个整体来传递旋转运动。

在另一方面,圆柱形钻柄是被安装在钻夹头里,钻体顶角 楔边 死顶尖出屑槽 螺旋角 颈部 柄部出屑槽刀刃刃带 后刃面出屑槽刀刃 刃带柄舌然后,以安装锥形钻柄的方法将其安装进主轴的钻套中。

从图 4.1 可以看出,两条切削边被称为刀刃,两条切削刃是通过楔子连接在一起。

麻花钻还有两条刃带,其能在钻削操作中对刀具起正确的导向和定位的作用。

两条刀刃形成钻刀的顶角,顶角大小的选择是依据被加工材料的特性。

镗削加工1.什么叫悬伸镗削法?它有哪些特点?使用悬伸的单镗刀杆,对中等孔径和不穿通的同轴孔进行镗削加工,这种加工方法叫悬伸镗削法。

悬伸镗削法的主要特点有:(1)由于悬伸镗削所使用的镗刀杆一般均较短、粗,刚性较好,切削速度的选择可高于支承镗刀杆,故生产效率高。

(2)在悬伸镗刀杆上装夹、调整刀具方便,在加工中又便于观察和测量,能节省辅助时间。

(3)用悬伸镗削法采用主轴送进切削时,由于镗刀杆随主轴送进而不断悬伸,刀杆系统因自重变化产生的挠度也不同,在加工较长内孔时,孔的轴线易产生弯曲。

由于主轴不断伸出,整个刀杆系统刚性不断变差,镗削时在切削力作用下,系统弹性变形逐渐增大,影响孔的镗削精度,使被加工孔产生圆柱度误差。

2、试述采用工作台进给悬伸镗削的特点。

这种镗削方式对被加工孔的精度有何影响?用工作台进给悬伸镗削时;由于主轴悬伸长度在切削前已经调定,故切削过中由刀杆系统自重和受切削力引起的挠曲变形及弹性变形相对较为稳定。

因此被加工孔产生的轴线弯曲和圆柱度误差均比用主轴进给悬伸镗削时小。

这种镗削方式影响孔加工精度的主要原因是床身和工作台导轨的直线度误差,以及它们之间的配合精度。

若床身导轨在水平平面和垂直平面内有直线度误差,会使被加工孔的轴线产生直线度误差和对基准表面产生位置误差;若导轨配合精度差,将会使被加工孔产生圆度误差。

3、什么叫支承镗削法?它有哪些特点?支承镗削法是采用架于镗床尾座套筒内的支承镗杆进行镗削的一种切削加工方式。

支承镗削法的特点是:(1)与悬伸镗削法相比,大大增强了镗杆的刚性。

(2)适合同轴孔系的加工。

可配用多种精度较高的镗刀,加工精度高,能确保加工质量。

(3)装夹和调整镗刀较麻烦、费时,不易观察加工情况,试镗、测量等操作没有悬伸镗削法那样直观、方便。

4、试述采用镗杆进给支承镗削法的特点。

这种镗削方式对被加工孔的精度有何影响?采用镗杆进给支承镗削法镗孔,镗杆伸出长度随主轴进给而不断变化,但镗杆和主轴在两支承点之间的距离不变。

深孔的镗削加工1.加工方案分析在深孔的镗削加工中按照进给方式的不同分为推镗法和拉镗法两种。

推镗法按其不同的排屑方式又分外排屑推镗法和内排屑推镗法。

1.1.1.外排屑推镗法外排屑推镗法的冷却液由油泵输入输油器,通过镗杆外圆与已加工内孔之间的环形空隙流入切削区,可以充分起到镗刀导向块(条)的强制润滑冷却和消振作用,并将切屑通过坯孔冲向镗床床头方向进入集屑箱。

1.1.2.內排屑推镗法内排屑推镗法的冷却液输入方式和外排屑推镗法相同,而冷却液的回流方式则是强制切屑从镗刀体上的排屑孔通过镗杆内孔向后排到集屑箱。

这种排屑方式不仅能起到强制冷却和消振作用,而且迫使全部切屑从镗杆内孔排出,又称BTA 镗削法【1】。

推镗法在镗削加工过程中,镗杆始终处于轴向受压的工作状态,易引起镗杆的弯曲及振动,产生孔加工的直线性误差。

但由于加工较大孔径时,镗杆外径可达孔径的80~85%,故镗杆刚性一般都能满足要求。

此外,推镗法镗刀导向套的装夹也十分方便。

外排屑推镗法由于排屑空间相对大些,对镗刀切削时的断屑要求也较宽,短时间出现一些长切屑不会影响镗削效果,并可以通过改变工艺参数达到断屑效果;内排屑推镗法由于排屑空间极为有限,要求切屑成“C”字形,一旦出现带状长屑将会堵塞排屑孔,损坏镗刀,划伤孔壁。

从对密封装置的要求看,外排屑推镗法对切削液压力要求较低,通常由内孔倒角与金属环接触密封即能达到要求;内排屑推镗法是一个(机床-工件内孔-镗杆间)封闭切削液通道,切削液压力高,故工件内孔与机床的密封要求较为严格,一般选用工件内孔与橡胶密封环接触密封。

1.1.3.组合镗刀推镗法组合镗刀即推镗、精镗、浮镗、滚压组成一体,一次走刀完成镗削。

这种方法的优点是工序集中,辅助工时短,但存在刀具结构复杂、笨重,刀具成本高,镗削时切削余量、切削速度和进给量等参数相互制约的缺陷。

同时组合镗刀切削力比较大,镗杆刚性差时易振动,这些均直接影响内孔的加工质量,故国内加工深孔时采用此工艺的较少。

镗削加工基础知识关于镗削加工已有许多技术文章,其中一些文章写得很不错,但也有一些文章存在明显的谬误。

为了有效完成这种重要的内孔精加工,必须消除有关镗削的一些错误观念。

镗削是一种用刀具扩大孔或其它圆形轮廓的内径车削工艺,其应用范围一般从半粗加工到精加工,所用刀具通常为单刃镗刀(称为镗杆)。

镗刀有三个基本元件:可转位刀片、刀杆和镗座。

镗座用于夹持刀杆,夹持长度通常约为刀杆直径的4倍。

装有刀片的刀杆从镗座中伸出的长度称为悬伸量(镗刀的无支承部分)。

悬伸量决定了镗孔的最大深度,是镗刀最重要的尺寸。

悬伸量过大会造成刀杆严重挠曲,引起振颤,从而破坏工件的表面质量,还可能使刀片过早失效。

这些都会降低加工效率。

对于大多数加工应用,用户都应该选用静刚度和动刚度尽可能高的镗刀。

静刚度反映镗刀承受因切削力而产生挠曲的能力,动刚度则反映镗刀抑制振动的能力。

本文的第一部分主要分析镗刀的静刚度。

文中资料来源于作者对镗刀挠曲的研究。

镗刀的挠曲取决于刀杆材料的机械性能、刀杆直径和切削条件。

切削力作用于镗刀上的切削力可用一个旋转测力计进行测量。

被测力包括切向力、进给力和径向力。

与其它两个力相比,切向力的量值最大。

切向力垂直作用于刀片的前刀面,并将镗刀向下推。

需要注意,切向力作用于刀片的刀尖附近,而并非作用于刀杆的中心轴线,这一点至关重要。

切向力偏离中心线产生了一个力臂(从刀杆中心线到受力点的距离),从而形成一个力矩,它会引起镗刀相对其中心线发生扭转变形。

进给力是量值第二大的力,其作用方向平行于刀杆的中心线,因此不会引起镗刀的挠曲。

径向力的作用方向垂直于刀杆的中心线,它将镗刀推离被加工表面。

因此,只有切向力和径向力会使镗刀产生挠曲。

已沿用了几十年的一种经验算法为:进给力和径向力的大小分别约为切向力的25%和50%。

但如今,人们认为这种比例关系并非“最优算法”,因为各切削力之间的关系取决于特定的工件材料及其硬度、切削条件和刀尖圆弧半径。