庆大霉素的制备工艺

- 格式:ppt

- 大小:576.00 KB

- 文档页数:34

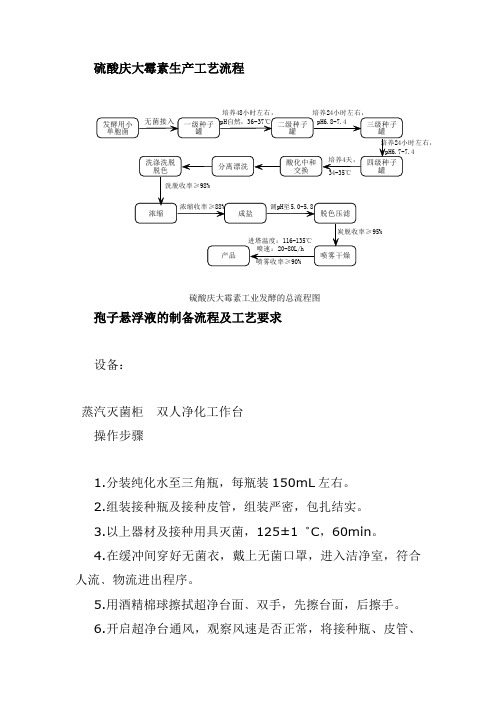

硫酸庆大霉素生产工艺流程时左右,硫酸庆大霉素工业发酵的总流程图孢子悬浮液的制备流程及工艺要求设备:蒸汽灭菌柜双人净化工作台操作步骤1.分装纯化水至三角瓶,每瓶装150mL左右。

2.组装接种瓶及接种皮管,组装严密,包扎结实。

3.以上器材及接种用具灭菌,125±1゜C,60min。

4.在缓冲间穿好无菌衣,戴上无菌口罩,进入洁净室,符合人流﹑物流进出程序。

5.用酒精棉球擦拭超净台面﹑双手,先擦台面,后擦手。

6.开启超净台通风,观察风速是否正常,将接种瓶、皮管、无菌水、接种铲及斜面摆在洁净台上。

7.将灭菌纯化水倒入茄子瓶中,一瓶纯化水倒两只茄子瓶。

8.用接种铲将孢子刮下制成孢子悬浮液,用力适度,勿刮出培养基碎屑。

9.打开接种瓶瓶口,将孢子悬浮液全部倒入接种瓶中,注意不要倒在瓶口处,然后重新组装好接种瓶及接种皮管。

10. 制备完毕关闭洁净台,出洁净室,符合人流、物流进出程序。

物料指标物料编号物料名称投产数量0601013 纯化水150-200ml --- 子斜面孢子4支一级种子发酵培养操作步骤1.校正量具,小于1kg用台秤,大于1kg用磅秤。

2.先后将淀粉,玉米粉,硝酸钾,蛋白胨,轻质碳酸钙称好后装在编织袋中,准备投料。

3.向事先冲洗干净并压净的一级罐中加水至埋住下层搅拌桨时,开搅拌,然后将称好的物料缓缓加入罐中,再分别量取2%氯化钴溶液和豆油加入罐中,加水至所需体积。

上紧罐盖,准备灭菌。

4.打开罐底阀,放掉夹套水,夹层通蒸汽预热至90℃后关闭。

5.由取样管、压出管、进气管3路进蒸汽,进行直接蒸汽灭菌。

升温,当罐压达0.1MPa时,保压30min。

保压过程重要适当控制进气、排气。

6.灭菌结束,先关排气阀,后关进气阀,当罐压低于空气分过滤器压力时,再开空气进气阀,控制排气要适当。

7.打开夹层冷水阀,关闭罐底阀,打开回水阀降温至38℃时关闭。

消罐人员停搅拌,进行压差接种。

8.消罐人员停搅拌,将罐压降至0.04Mpa, 看罐人员配合种子组人员接种,先取无菌样,接种前点燃火圈烧接种口,对接种口消毒,火焰要大,要均匀。

庆大霉素的生产工艺庆大霉素是由青霉素G经过氧化和乳酸酯化反应得到的一种半合成抗生素。

以下是庆大霉素的生产工艺。

1. 培养产菌:首先选取青霉素G生产菌属青霉菌,如Penicillium chrysogenum,进行菌种的筛选和培养。

培养条件包括温度、pH值、培养基成分等。

青霉素G的合成主要发生在青霉菌的菌丝体中。

2. 发酵培养:将选定的青霉菌菌种接种到发酵罐中,培养菌丝体。

发酵条件一般为温度28-30℃,pH值为6.8-7.2,通入适量空气,维持适当的通气和搅拌速度,提供充足的营养物质供菌体生长和产生青霉素G。

3. 提取和精制:发酵液中含有青霉素G及其他有机物,需要进行提取和精制。

提取通常采用有机溶剂如酒精、乙酸乙酯等,将发酵液和有机溶剂进行充分萃取。

精制步骤包括过滤、蒸馏、结晶等。

4. 氧化反应:经过提取和精制后得到的青霉素G需要进行氧化反应。

氧化反应通常采用过氧化苄基氯化钡或过氧化酯类试剂进行。

该反应将青霉素G的侧链进行氧化,生成青霉素G 酸。

5. 乳酸酯化反应:青霉素G酸难以吸收,需要将其转化为易吸收的酯类物质。

乳酸酯化反应是将青霉素G酸与乳酸进行酯化反应,生成乳酸庆大霉素。

这一步骤一般在碱性条件下进行。

6. 结晶和干燥:将乳酸庆大霉素溶液进行结晶和干燥,得到庆大霉素的结晶体。

庆大霉素结晶后,通常需要进行干燥处理,得到干燥的庆大霉素产品。

7. 包装和贮存:将干燥的庆大霉素产品进行包装和贮存,通常采用密封的铝箔袋或玻璃瓶进行包装,避免产品受潮和污染。

庆大霉素的生产工艺简单明了,通过菌种培养、发酵、提取和精制、氧化反应、乳酸酯化反应、结晶和干燥等步骤,最终得到高纯度的庆大霉素产品。

这种半合成抗生素具有广谱抗菌活性,对多种细菌感染都有一定的疗效,对临床上的疾病治疗具有重要的意义。

庆大霉素的制备工艺课程庆大霉素,又称阿奇霉素,是一种广谱抗生素,常用于治疗疾病。

其制备工艺经过多个步骤,下面将详细介绍。

首先,庆大霉素的制备需要选取适宜的菌种,目前市场上常用的庆大霉素产生菌株为链霉菌属的Streptomyces venezuelae。

这一菌株的特点是产生庆大霉素的能力较强,比较适合用于工业化生产。

接下来是菌种的培养与保存。

培养菌株时,需要选择一款合适的培养基,通常使用的培养基包括含有蛋白胨、酵母提取物和糖类的液体培养基。

将选取的菌株接入该培养基中,进行预培养。

在预培养的过程中,需要掌握适宜温度、培养时间和搅拌速度等参数,以促进菌株的生长和庆大霉素的产生。

接下来是庆大霉素的提取。

菌种培养一段时间后,庆大霉素会被菌体分泌到培养液中。

将培养容器中的菌体过滤或离心,得到澄清的发酵液。

接着,利用离子交换树脂或其他吸附剂进行庆大霉素的吸附。

将吸附剂和发酵液混合,并进行搅拌,使庆大霉素与吸附剂结合。

然后,通过洗涤和洗脱等步骤,将庆大霉素从吸附剂中释放出来。

最后是庆大霉素的纯化。

通过色谱、甲醇沉淀、再结晶等方法,对庆大霉素进行纯化。

这些步骤的目的是除去杂质,提高庆大霉素的纯度。

通过以上步骤,庆大霉素的制备工艺完成。

值得注意的是,在整个工艺过程中,需要严格控制各个环节的工艺参数,确保产品的质量。

同时,要遵守相关的生产标准和法律法规,保证制备过程的安全性和良好的实验室规范。

庆大霉素的制备工艺是一个复杂而精细的过程,需要经验丰富的技术人员和严密的质量控制体系支持。

只有通过科学的制备工艺,才能获得高质量的庆大霉素产品,为临床治疗提供强有力的支持。

庆大霉素是一种具有广谱抗菌活性的抗生素,可以有效治疗多种感染疾病。

庆大霉素的制备工艺经过一系列复杂的步骤,需要精确的控制条件和严格的操作技术。

下面将继续介绍庆大霉素的制备过程以及相关的工艺特点。

一、菌种选育和培养庆大霉素的制备首先要选取适宜的菌种。

通常采用的菌株是Streptomyces venezuelae,通过菌种的选育和培养,可以获得高产庆大霉素的菌株。

硫酸庆大霉素生产工艺流程班级08药剂姓名汪骏学号08314028硫酸庆大霉素工业发酵的总流程图孢子悬浮液的制备流程及工艺要求设备:蒸汽灭菌柜双人净化工作台操作步骤1.分装纯化水至三角瓶,每瓶装150mL左右。

2.组装接种瓶及接种皮管,组装严密,包扎结实。

3.以上器材及接种用具灭菌,125±1゜C,60min。

4.在缓冲间穿好无菌衣,戴上无菌口罩,进入洁净室,符合人流﹑物流进出程序。

5.用酒精棉球擦拭超净台面﹑双手,先擦台面,后擦手。

6.开启超净台通风,观察风速是否正常,将接种瓶、皮管、无菌水、接种铲及斜面摆在洁净台上。

7.将灭菌纯化水倒入茄子瓶中,一瓶纯化水倒两只茄子瓶。

8.用接种铲将孢子刮下制成孢子悬浮液,用力适度,勿刮出培养基碎屑。

9.打开接种瓶瓶口,将孢子悬浮液全部倒入接种瓶中,注意不要倒在瓶口处,然后重新组装好接种瓶及接种皮管。

10. 制备完毕关闭洁净台,出洁净室,符合人流、物流进出程序。

物料指标物料编号物料名称投产数量06010 13纯化水150-200ml--- 子斜面孢子4支一级种子发酵培养实际培养参数控制培养参数控制养时间温压气压力气流量拌时间7度.06MPa .1MPa 0m*3/h -8小时左右镜检镜检步骤1.取样打开蒸汽阀先灭菌,然后关蒸汽阀,打开取样阀取样。

取样完毕后关阀,再次打开蒸汽阀灭菌,关闭。

2 用载玻片沾取一薄层发酵液,加热以使发酵液固定在载玻片上,然后滴加美兰溶液进行染色,在显微镜下观察目的菌的菌丝形态。

3.配制酚红肉汤培养基,在培养基中加入发酵液在恒温箱中进行培养。

一定条件下观察培养基颜色的变化来判断是否染菌。

4.另取样用粘度计测粘度。

一级种子镜检1.正常标准菌丝形态:实团,网团,边散,伸展,原生质充足。

无菌度: 正常,即无杂菌污染。

3.实例批号21011097一级种子镜检生长指标生长时间菌丝形态菌丝数量菌情况2 2h小网、分支短量少常3 0h网团、实团量一般常3 8h网团、较伸展量较多常4 6h实团、边散量多常5 1h实团、伸展量多常二级种子的培养进料状况表4 二级种子培养进料状况物料编号物料名称投料量生产单位批号0 101009淀粉150Kg卫辉玉兰公609014司0 101006玉米粉40 Kg自制9070010 101007豆饼粉100 Kg自制9070090 101003蛋白胨25 Kg滑云东升公司9060130 101002硫酸铵4Kg中石化岳阳公司906004101004 硝酸钾0.4 Kg交城晋盛公司903002101001 轻质碳酸钙25 Kg焦作兰冠耀公司9050030 103272氯化钴30 g 上海先金公司903090泡0开0101016 敌.6L 封树脂厂9050130 601007饮用水3.2t二级种子镜检1.正常标准菌丝形态:网团,边散,伸展,连片、原生质充足。

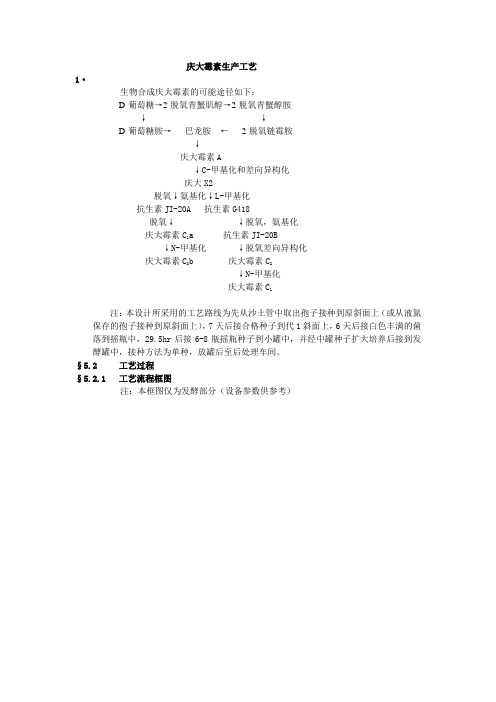

庆大霉素生产工艺1·生物合成庆大霉素的可能途径如下:D-葡萄糖→2-脱氧青蟹肌醇→2-脱氧青蟹醇胺↓↓D-葡萄糖胺→巴龙胺←2-脱氧链霉胺↓庆大霉素A↓C-甲基化和差向异构化庆大X2脱氧↓氨基化↓L-甲基化抗生素JI-20A 抗生素G418脱氧↓↓脱氧,氨基化庆大霉素C1a抗生素JI-20B↓N-甲基化↓脱氧差向异构化庆大霉素C2b 庆大霉素C2↓N-甲基化庆大霉素C1注:本设计所采用的工艺路线为先从沙土管中取出孢子接种到原斜面上(或从液氮保存的孢子接种到原斜面上),7天后接合格种子到代1斜面上,6天后接白色丰满的菌落到摇瓶中,29.5hr后接6-8瓶摇瓶种子到小罐中,并经中罐种子扩大培养后接到发酵罐中,接种方法为单种,放罐后至后处理车间。

§5.2 工艺过程§5.2.1 工艺流程框图注:本框图仅为发酵部分(设备参数供参考)§5.2.2 工艺流程说明工艺特点:本工艺工程为三级发酵,小罐 -中罐-大罐。

中罐、小罐培养时间短,培养基一次投入,中间不补料,大罐考虑到各种由于底物浓度过高引起的底物抑制情况以及产物合成期对营养成分的需求,采用中间补料。

主要补全料、补稀料、补氨水、通过氢氧化钠调节pH,手动加消沫油,在种子阶段,对无菌要求较高。

补料情况:1、补全料:一个发酵周期约补3次。

每吨发酵液约补370L全料。

从发酵20小时开始补全料,至30小时时结束。

根据发酵液还原糖含量水平控制具体补全料体积及时间。

2、补稀料:一个发酵周期补2次左右。

每吨发酵液约补200L稀料。

自发酵40小时后开始补稀料,根据发酵液还原糖含量水平控制,保持还原糖浓度大于等于2.6g/100ml.3、补氨水:自发酵33小时开始补氨水,每4小时补一次,每次10-15L,使发酵液中氨氮浓度不低于45mg/100ml。

4、补油:手动加入。

5、补氢氧化钠:调节发酵液pH,与pH环控,保持发酵液pH在6.8-7.2之间。