贴片机工艺参数记录

- 格式:doc

- 大小:112.50 KB

- 文档页数:1

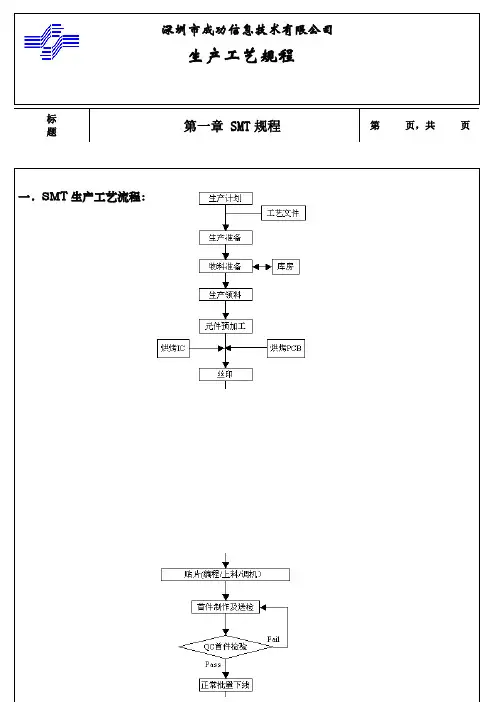

深圳市成功信息技术有限公司生产工艺规程标题第一章 SMT规程一.SMT生产工艺流程:第页,共页深圳市成功信息技术有限公司生产工艺规程标第一章 SMT规程第页,共页题标题第一章 SMT规程4.锡膏/红胶印刷: 1>作业依据:《锡膏印刷作业指导书》\《SMT红胶印刷操作规》2>作业注意事项:a.锡膏印刷必须在下线前做好锡膏解冻(4小时以上)及搅拌工作(搅拌时间必须在10分钟以上,搅拌时力度应适中、均匀),红胶解冻时间至少为4-8小时,并要检查钢网是否为所对应的机型、以及是否符合钢网标准(如是否完整无损坏、严重变形、堵孔等)。

b.印刷工位处不能有风扇或空调对着吹风,因为风会破坏锡膏的粘着特性。

c.丝印台及钢网在印刷前需清洁干净,不得有脏物。

d.在试印和钢过程中发现钢网或其它问题导致不能正常印刷时即时知会拉长处理。

e.印刷过程中要随时保持钢网底面及丝印台面的清洁,特别是对有金手指的板印刷时要特别做好清洁防护,印几块板后就要清洁一次,以防止金手指上锡。

f.在印刷过程中注意适当速度和角度,批量下线时每印刷好一块PCB 板后检查印刷的质量,合格的才能流入下一工位,印刷好的PCB板堆积数量不得超过5PCS以上.g.当印红胶过程中有个别印胶质量不佳的点时,需用棉签粘清洗剂清洗干净,并重新点胶以保证点胶品质h.在批量印刷过程中,当印刷质量变坏时,须用棉布沾酒精,对钢网各孔位及背面进行清洗,清洁后用压缩空气将印刷部分的空位吹通。

在清洗、第页,共页档,同时进行文件版本变更。

标题第一章 SMT规程e.对于操作员及生产拉长反馈之问题要即时进行确认和程序调整并做相应之程序文件更新。

f.编程员应做好相关产品贴片程序文件备份工作,防止数据丢失。

g.除被受权人员外,其他任何人不得私自进行贴片机主控计算机的操作,更不能进行贴片机程序的调用、更改。

3>作业质量要求:编程员要对所输出之贴片机程序文件及排料表的正确性进行检验确认,确保输出文件的正确性,并对操机员及拉长反馈的问题进行即时程序调整。

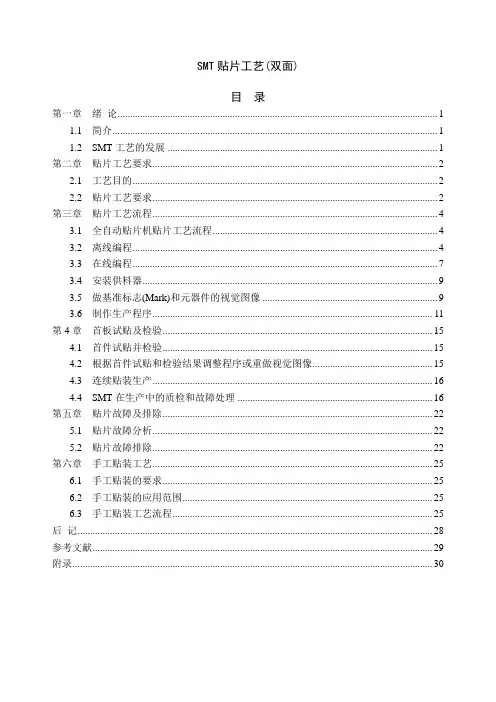

SMT贴片工艺(双面)目录第一章绪论 (1)1.1 简介 (1)1.2 SMT工艺的发展 (1)第二章贴片工艺要求 (2)2.1 工艺目的 (2)2.2 贴片工艺要求 (2)第三章贴片工艺流程 (4)3.1 全自动贴片机贴片工艺流程 (4)3.2 离线编程 (4)3.3 在线编程 (7)3.4 安装供料器 (9)3.5 做基准标志(Mark)和元器件的视觉图像 (9)3.6 制作生产程序 (11)第4章首板试贴及检验 (15)4.1 首件试贴并检验 (15)4.2 根据首件试贴和检验结果调整程序或重做视觉图像 (15)4.3 连续贴装生产 (16)4.4 SMT在生产中的质检和故障处理 (16)第五章贴片故障及排除 (22)5.1 贴片故障分析 (22)5.2 贴片故障排除 (22)第六章手工贴装工艺 (25)6.1 手工贴装的要求 (25)6.2 手工贴装的应用范围 (25)6.3 手工贴装工艺流程 (25)后记 (28)参考文献 (29)附录 (30)SMT贴片工艺(双面)第一章绪论1.1 简介随着我国电子工艺水平的不断提高,我国已成为世界电子产业的加工厂。

表面贴装技术(SMT)是电子先进制造技术的重要组成部分。

SMT的迅速发展和普及,对于推动当代信息产业的发展起到了独特的作用。

目前,SMT已广泛应用于各行各业的电子产品组件和器件的组装中。

与SMT的这种发展现状和趋势相应,与信息产业和电子产品的飞速发展带来的对SMT的技术需求相应,我国电子制造业急需大量掌握SMT知识的专业技术人才。

1.2 SMT工艺的发展SMT工艺技术的发展和进步主要朝着4个方向。

一是与新型表面组装元器件的组装要求相适应;二是与新型组装材料的发展相适应;三是与现代电子产品的品种多,更新快特征相适应;四是与高密度组装、三维立体组装、微机电系统组装等新型组装形式的组装要求相适应。

主要体现在:1. 随着元器件引脚细间距化,0.3mm引脚间距的微组装技术已趋向成熟,并正在向着提高组装质量和提高一次组装通过率方向发展;2. 随着器件底部阵列化球型引脚形式的普及,与之相应的组装工艺及检测,返修技术已趋向成熟,同时仍在不断完善之中;3. 为适应绿色组装的发展和无铅焊等新型组装材料投入使用后的组装工艺要求,相关工艺技术研究正在进行当中;4. 为适应多品种,小批量生产和产品快速更新的组装要求,组装工序快速重组技术,组装工艺优化技术,组装设计制造一体化技术正在不断提出和正在进行研究当中;5. 为适应高密度组装,三维立体组装的组装工艺技术,是今后一个时期内需要研究的主要内容;6. 要严格安装方位,精度要求等特殊组装要求的表面组装工艺技术,也是今后一个时期内需要研究的内容,如机电系统的表面组装等。

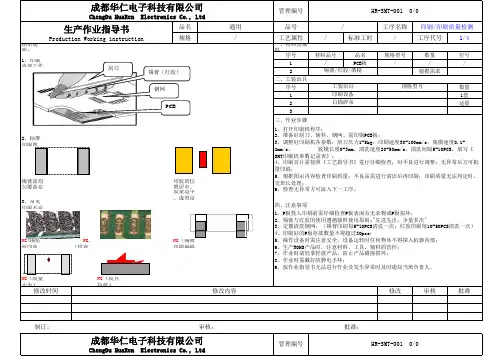

品名品号工序名称规格工艺属性/标准工时/工序代号1/4图示说明:一、物料及辅料序号材料品号品名规格型号数量位号1、印刷内部工作1/PCB板///2根据需求二、工装治具序号数量11套2适量3三、作业步骤2、标准印刷图锡膏需均匀覆盖在印胶的位置居中、胶量适中、成型良3、常见印刷不良四、注意事项NG (锡浆丝印连 NG (焊盘NG (锡膏印刷偏移NG (胶量太少)NG (胶点拉丝)修改审核批准审核:批准:HR-SMT-001 0/0生产作业指导书Production Working instruction1、打开印刷机程序;2、准备好刮刀、辅料、钢网、需印刷PCB板;3、调整好印刷机各参数:刮刀压力1-5kg,印刷速度30-100mm/s,脱模速度0.1-2mm/s, 脱模长度0-3mm,清洗速度20-50mm/s,清洗间隔5-10PCS,填写《SMT印刷机参数记录表》;4、印刷首片需按照《工艺指导书》进行仔细检查,对不良进行调整;无异常后方可批量印刷;5、根据图示内容检查印刷质量;不良品需进行清洁后再印刷;印刷质量无法判定时,交班长处理;6、检查无异常方可流入下一工序。

1、P板投入印刷前需仔细检查P板表面有无杂物或P板损坏;2、锡膏与红胶的使用遵循辅料使用原则:"先进先出,少量多次"3、定期清洗钢网;(锡膏印刷每5-10PCS清洗一次;红胶印刷每10-50PCS清洗一次)4、印刷好的P板存放数量不得超过30pcs;5、操作设备时需注意安全,设备运转时任何物体不得探入机器内部;6、生产ROHS产品时,注意材料、工具、辅料的管控;7、作业时请轻拿轻放产品,防止产品碰撞损坏;8、作业时需戴好防静电手环;9、按作业指导书无法进行作业及发生异常时及时通知当班负责人。

成都华仁电子科技有限公司ChengDu HuaRen Electronics Co., Ltd成都华仁电子科技有限公司ChengDu HuaRen Electronics Co., Ltd管理编号管理编号制订:HR-SMT-001 0/0修改时间修改内容印刷设备白棉碎布通用/印刷/印刷质量检测/锡膏/红胶/酒精工装治具规格型号刮刀锡膏(红胶)钢网PCB品名品号工序名称规格工艺属性/标准工时/工序代号2/4图示说明:一、物料及辅料序号材料品号品名规格型号数量位号1、贴片机贴装工1/印刷完成PCB板///双面胶10MM1卷二、工装治具序号数量11台21把三、作业步骤2、物料更换:2.1、材料盘认规格误差 阻值规格 容值 误差2.2、材料的极性四、注意事项正极-贴片IC极性图示贴片钽电容极负极1脚7脚贴片二极管极修改审核批准审核:批准:品名品号工序名称规格工艺属性XX/重点工序标准工时/工序代号3/41、打开贴片机程序;调整好设备导轨,装载贴片机程序,设备开始自动贴片;2、当物料使用完后机器会报警料尽,对物料进行更换后继续生产;◆备料:每15分钟查看生产中物料的余数,当物料余数小于500左右,根据程序站别显示的元件名称从指定的料车上取出相应的物料安装在供料器上,放置于备料车上。

操作文件文件修订页1 目的建立路远CPM-II贴片机作业规范,为操作人员提供作业依据、确保产品品质达到工艺要求。

2 适应范围适用于公司内所有路远CPM-II贴片机。

3 术语与定义引用公司《管理手册》中的术语与定义4 职责与权限4.1 工程技术部有指导使用者正确操作及保养路远CPM-II贴片机,负责工艺参数的设定。

4.2 使用部门负责路远CPM-II贴片机的日常检查、维护保养和使用。

5 内容与方法5.1 操作步骤5.1.1 开机前的准备:5.1.1.1 检查“RESET”等开关是否完整、安全可靠。

5.1.1.2 检查机器内部有无异物及残留PCB,清洁。

5.1.1.3 检查确认各电、气旋钮和开关是否在规定位置,电线、气管是否松脱及破损,若有则紧固或更换。

5.1.1.4 检查并清洁Feeder(送料器)平台。

不可有异物,以防机器损坏5.1.1.5 检查主气压值在0.4-0.7MPA标准范围内5.1.1.6 检查PCB支撑平台有无异物,取下支撑平台上支撑块取下支撑块并清洁支撑平台5.1.1.7 检查PCB板的设计是否符合机器工艺要求,并在线编程5.1.2 操作方法5.1.2.1 打开电源开关(向左旋转为开)向左旋转电源开关5.1.2.2 等待系统启动进入操作界面。

5.1.2.3 开启主气压控制阀开关,并打开急停开5.1.2.4 等待硬件初始化完成后按下“准备”5.1.2.5 选择工具栏回零5.1.2.6 点击“读入”打开文件选择“OPEN”调用所生产的PCB程序点击“文件栏”点选需生产的程序并点击“选择”5.1.2.7 点击“编程”“喂料器”查看物料信息,并按要求上料点击“编程”点击“喂料器”5.1.2.8 点击“生产”点击“开始”直接生产5.1.3停机5.1.3.1 确定机器内无PCB遗留,按下“STOP”和“RESET”开关,机器停止运行。

5.1.3.2 清洁PCB支撑平台,轨道上的异物。

5.1.3.3清洁FEEDER平台及抛料盒。

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

三星贴⽚机技术全参数三星SM贴⽚机技术说明第⼀:三星贴⽚机SM4111、产品图⽚:2、产品介绍:SM411采⽤实现中速机的最快速贴装的三星专利On The Fly识别⽅式,以及双悬臂结构,从⽽达到芯⽚元器件42,000 CPH、SOP元器件30,000 CPH(IPC9850标准)在同类产品中拥有世界最快速的贴⽚速度。

并且,其在⾼速中也能实⾏50微⽶的⾼精度贴⽚,从⽽从最⼩0402芯⽚到最⼤□14mmIC元器件为⽌,皆可以实⾏贴⽚.产品基本特性:对中⽅式飞⾏视觉轴的数量6轴*2台架贴装速度飞⾏视觉Chip 1608 42,000 CPH(IPC9850) SOP 30,000CPH(IPC9850)贴装精度Chip±50um@3ó/Chip(使⽤标准元器件样品)窄间距贴装0.1mm(0603)/0.15mm(1005)元器件范围范围0603~□14mm Chip,QFP,BGA(0402选件) 最⼩引脚间距(QFP)最⼩球间距(BGA) 0.5mm(QFP)/0.65mm(BGA)最⼤⾼度H=12mmBoard尺⼨(mm) 最⼩50(L)*40(W)最⼤510(L)*460(W)(单导轨模式)510(L)*250(W)(双导轨模式)610(L)*460(W)(选件)PCB厚度0.38-4.2供料器数量120ea/112ea(供料器交换车)能耗耗电量AC200/208/220/240/380/415V(50/60Hz,3Phase) MAX.5.0kVA耗⽓量5~7kg/m2 300Ne/min重量1,820kg外形尺⼨(mm) 1,650(L)*1,690(D)*1,535(H)3、优点:平⾏双轨, 搬运PCB时间0秒极低的物料损耗率:万分之⼆三星独有的飞⾏对中识别系统(Fly Vision)供料器元件位置⾃动识别功能先进的扁平线结构防静电ESD吸嘴新型不停机送料器PM Manager管理功能第⼆、三星贴⽚机SM4211、产品图⽚:2、产品介绍:SM421采⽤实现中速机的最快速贴装的三星专利On The Fly识别也能对应从0603微⼩芯⽚到22mm IC元器件。

题 目: SIEMENS 设备贴片工艺参数与调制规范 第 A 版 第 0 次修改一. 目的为能使操作者都能清楚地了解贴片设备的性能及其参数设定,以及保证设备的稳定运行,故制定此套标准作业规范。

二. 范围本规范适用于杭州信华精机有限公司SMT 车间SIEMENS 贴片设备的贴片工艺参数与调制。

三. 职责生技部负责对设备调试及参数设定。

生管部对设备操作。

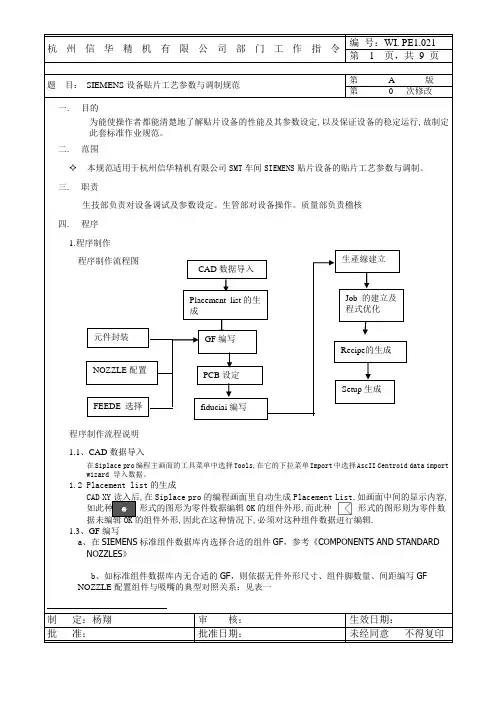

质量部负责稽核 四. 程序 1.程序制作 程序制作流程图程序制作流程说明 1.1、CAD 数据导入在Siplace pro 编程主画面的工具菜单中选择Tools,在它的下拉菜单Import 中选择AscII Centroid data import wizard 导入数据。

1.2 Placement list 的生成CAD XY 读入后,在Siplace pro 的编程画面里自动生成Placement List,如画面中间的显示内容,如此种 形式的图形为零件数据编辑OK 的组件外形,而此种 形式的图形则为零件数据未编辑OK 的组件外形,因此在这种情况下,必须对这种组件数据进行编辑. 1.3、GF 编写a 、在SIEMENS 标准组件数据库内选择合适的组件GF ,参考《COMPONENTS AND STANDARD NOZZLES 》b 、如标准组件数据库内无合适的GF ,则依据无件外形尺寸、组件脚数量、间距编写GF NOZZLE 配置组件与吸嘴的典型对照关系:见表一制 定:杨翔 审 核: 生效日期:批 准:批准日期: 未经同意 不得复印元件封装CAD 数据导入PCB 设定Recipe 的生成生產線建立GF 编写Placement list 的生成fiduciai 编写Job 的建立及程式优化 Setup 生成NOZZLE 配置 FEEDE 选择定。

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

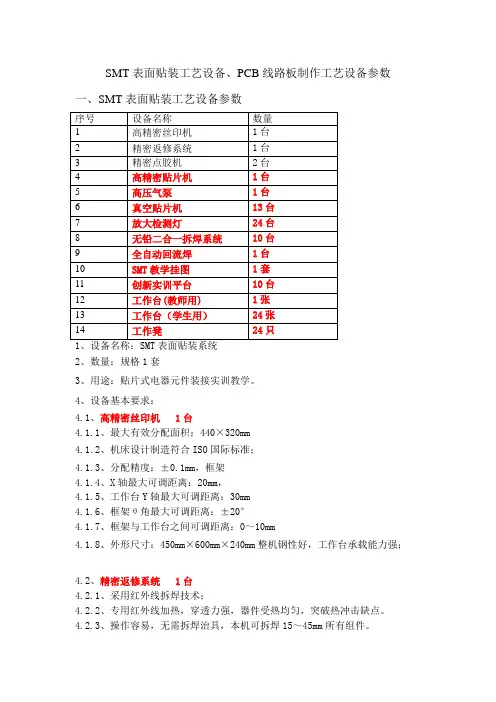

SMT表面贴装工艺设备、PCB线路板制作工艺设备参数一、SMT表面贴装工艺设备参数2、数量:规格1套3、用途:贴片式电器元件装接实训教学。

4、设备基本要求:4.1、高精密丝印机 1台4.1.1、最大有效分配面积:440×320mm4.1.2、机床设计制造符合ISO国际标准;4.1.3、分配精度:±0.1mm,框架4.1.4、X轴最大可调距离:20mm,4.1.5、工作台Y轴最大可调距离:30mm4.1.6、框架θ角最大可调距离:±20°4.1.7、框架与工作台之间可调距离:0~10mm4.1.8、外形尺寸:450mm×600mm×240mm整机钢性好,工作台承载能力强;4.2、精密返修系统 1台4.2.1、采用红外线拆焊技术;4.2.2、专用红外线加热,穿透力强,器件受热均匀,突破热冲击缺点。

4.2.3、操作容易,无需拆焊治具,本机可拆焊15~45mm所有组件。

4.2.4、本机配备0.6KW预热系统,预热范围120×120㎜。

4.2.5、红外线加热无热风流动,不影响周边微小器件,适合BGA组件。

4.2.6、红外线加热拆焊速度比热风枪快一倍,因受热损坏器件率大大降低。

4.2.7、全功能CPU控制,LED数码管显示。

4.2.8、使用电压:AC220V,50Hz。

使用温度范围:100-450℃。

4.3、精密点胶机 2台可手动,自动,半自动、脚动四种控制,可手动轻触控制,由定时器控制每次滴胶时间,定时、定量出胶水,确保每次滴胶一致;可滴胶液体或料,有红胶、黄胶、环氧树脂、锡浆、矽胶、助焊剂等;调节气压,选择适当的时间和针咀,便于改变每次滴胶量和滴胶时间,适合不同需要;微型脚踏控制板;多种规格的塑胶咀适合不同需要。

4.3.1、自动定时:0.01s~30s4.3.2、重复准确性:±0.5%4.3.3、外型尺寸:235x165x60(mm)4.3.4、输入电压:220~240V 50Hz AC4.3.5、内部电压:24V DC4.3.6、最小滴胶量:0.01ml4.3.7、输入气压:2.5~7 bar (35~100psi)4.4、高精密贴片机 1台4.4.1、CCD、液晶视频放大系统,可将图象放大10X;4.4.2、配有真空装置,不需另接气源;4.4.3、工作台面:220X220mm4.4.4、XY向调节范围40mm,Z向移动范围80mm4.4.5、旋转角度可调节正负,内置减压装置,操作快速灵活。

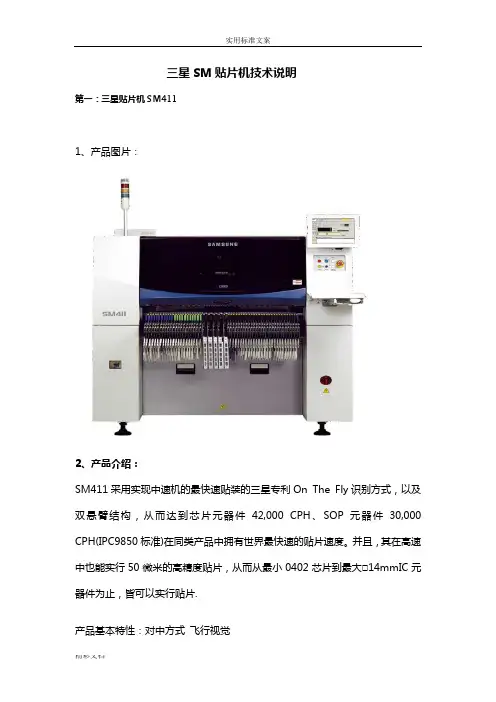

三星SM贴片机技术说明第一:三星贴片机SM4111、产品图片:2、产品介绍:SM411采用实现中速机的最快速贴装的三星专利On The Fly识别方式,以及双悬臂结构,从而达到芯片元器件42,000 CPH、SOP元器件30,000 CPH(IPC9850标准)在同类产品中拥有世界最快速的贴片速度。

并且,其在高速中也能实行50微米的高精度贴片,从而从最小0402芯片到最大□14mmIC元器件为止,皆可以实行贴片.产品基本特性:对中方式飞行视觉轴的数量6轴*2台架贴装速度飞行视觉Chip 1608 42,000 CPH(IPC9850) SOP 30,000CPH(IPC9850)贴装精度Chip±50um@3ó/Chip(使用标准元器件样品)窄间距贴装0.1mm(0603)/0.15mm(1005)元器件范围范围0603~□14mm Chip,QFP,BGA(0402选件) 最小引脚间距(QFP)最小球间距(BGA) 0.5mm(QFP)/0.65mm(BGA)最大高度H=12mmBoard尺寸(mm) 最小50(L)*40(W)最大510(L)*460(W)(单导轨模式)510(L)*250(W)(双导轨模式)610(L)*460(W)(选件)PCB厚度0.38-4.2供料器数量120ea/112ea(供料器交换车)能耗耗电量AC200/208/220/240/380/415V(50/60Hz,3Phase) MAX.5.0kVA耗气量5~7kg/m2 300Ne/min重量1,820kg外形尺寸(mm) 1,650(L)*1,690(D)*1,535(H)3、优点:平行双轨, 搬运PCB时间0秒极低的物料损耗率:万分之二三星独有的飞行对中识别系统(Fly Vision)供料器元件位置自动识别功能先进的扁平线结构防静电ESD吸嘴新型不停机送料器PM Manager管理功能第二、三星贴片机SM4211、产品图片:2、产品介绍:SM421采用实现中速机的最快速贴装的三星专利On The Fly识别也能对应从0603微小芯片到22mm IC元器件。

贴片工艺验证报告模板1. 引言本报告旨在对贴片工艺进行验证,以确保贴片工艺的稳定性和可靠性。

在验证过程中,我们采用了一系列测试和分析方法,以评估贴片工艺的性能和质量。

2. 测试目的贴片工艺验证的主要目的是:•确定贴片工艺的可行性和有效性。

•评估贴片工艺的稳定性和一致性。

•验证贴片工艺是否符合相关标准和规范。

3. 测试方法3.1 贴片设备和材料我们使用了以下贴片设备和材料进行验证:•贴片机:型号ABC,生产商XYZ。

•贴片材料:型号123,生产商456。

3.2 测试步骤1.准备测试样品:我们选择了一批具有代表性的电子元件作为测试样品。

2.贴片设备设置:根据贴片工艺要求,对贴片设备进行正确设置和校准。

3.贴片工艺参数:确定并记录贴片工艺的各项参数,包括温度、速度、压力等。

4.进行贴片工艺:根据贴片工艺参数,运行贴片设备进行贴片工艺。

5.观察和记录:观察贴片过程中的各个环节,并记录可能存在的问题或异常情况。

6.质量检验:对贴片完成的产品进行质量检验,包括外观检查和功能测试。

7.数据分析:对质量检验结果进行数据分析,评估贴片工艺的稳定性和一致性。

8.结果总结:根据数据分析结果,总结贴片工艺的性能和质量。

4. 测试结果经过上述测试步骤,我们得到了以下结果:•贴片工艺参数设置合理,能够满足贴片工艺要求。

•贴片设备稳定性和一致性良好,能够持续、准确地进行贴片工艺。

•贴片完成的产品外观良好,无明显的质量问题。

•功能测试结果符合预期,产品性能稳定可靠。

5. 结论根据上述测试结果,我们得出以下结论:•贴片工艺参数和设备设置合理,贴片工艺可行且有效。

•贴片工艺稳定性和一致性良好,能够满足贴片要求。

•贴片完成的产品质量良好,符合相关标准和规范。

6. 建议基于以上结论,我们提出以下建议:•继续监控贴片工艺参数和设备状态,确保贴片工艺的稳定性和可靠性。

•定期进行贴片工艺验证,以评估贴片工艺的性能和质量。

•在贴片过程中注意异常情况的记录和分析,及时采取措施进行改进。

雅马哈贴片机数据库整理一、引言在现代制造业中,贴片技术是电子元器件组装中的重要环节。

雅马哈作为知名的电子设备制造商,其贴片机在电子组装中扮演着重要的角色。

为了更好地管理和利用贴片机的数据,雅马哈需要对贴片机数据库进行整理。

本文将深入探讨如何进行雅马哈贴片机数据库整理,以提高生产效率和数据管理能力。

二、贴片机数据库整理的意义2.1 提高生产效率贴片机数据库整理可以帮助雅马哈更好地了解贴片机的运行情况、生产状况和故障情况。

通过对数据的分析和统计,可以及时发现生产中存在的问题,并采取相应的措施进行改进,从而提高生产效率。

2.2 优化生产计划贴片机数据库整理可以提供贴片机的运行数据和生产数据。

通过对这些数据的分析,可以了解贴片机的工作负荷、生产能力和生产效率,从而优化生产计划,合理安排生产任务,提高生产效率和产品质量。

2.3 提升数据管理能力贴片机数据库整理可以将贴片机的各种数据进行分类、整理和归档,建立完善的数据管理体系。

通过合理的数据存储和索引,可以快速查找和检索贴片机的相关数据,提高数据管理的效率和准确性。

三、贴片机数据库整理的步骤3.1 数据收集首先,需要收集贴片机运行过程中所产生的各类数据,包括贴片机的运行日志、生产数据、故障记录等。

这些数据可以通过贴片机的监控系统或其他相关设备进行采集和记录。

3.2 数据分类和整理将收集到的数据进行分类,根据数据的性质和用途进行整理。

例如,将贴片机的运行日志和生产数据分别进行整理,建立相应的数据库表格或文件。

为了保证数据的安全性和可靠性,需要对贴片机数据库进行定期的归档和备份。

可以将历史数据进行归档,保存在独立的存储设备中,并建立相应的备份策略,确保数据的完整性和可恢复性。

3.4 数据分析和统计通过对贴片机数据库中的数据进行分析和统计,可以得到贴片机的运行状况、生产情况和故障情况等关键指标。

这些指标可以帮助雅马哈了解贴片机的工作状态,及时发现问题并采取相应的措施进行改进。

工艺参数记录范文一、前言二、产品描述产品电子产品,主要包括电路板、外壳和配件三个部分。

电路板采用SMT工艺进行组装,外壳采用注塑工艺制造,配件包括电池、螺丝和屏幕等。

三、工艺参数记录1.电路板组装工艺参数记录日期:XXXX年XX月XX日工艺流程:SMT自动贴片→回焊→测试→包装贴片机速度:40,000CPH锡膏厚度:0.1 mm焊接温度:240°C焊接时间:15s焊接压力:0.6MPa回焊炉温度曲线:150°C→180°C→220°C→240°C测试仪器及参数:SPC检测仪,测试电压5V,测试时间3s,合格标准99%2.外壳注塑工艺参数记录日期:XXXX年XX月XX日工艺流程:注塑→冷却→脱模→修边→打磨→喷漆→检测→包装注塑机型号:XXX注塑温度:200°C注塑时间:10s注塑压力:10MPa冷却时间:30s脱模方式:自动脱模修边方式:手工修边打磨方式:机械打磨喷漆方式:手动喷漆检测仪器及参数:外观检测仪,合格标准98%3.配件生产工艺参数记录日期:XXXX年XX月XX日工艺流程:制造→检测→包装电池生产设备:XXX电池类型:锂电池电池容量:2000mAh电池测试仪器及参数:电池测试仪,测试电压3.7V,测试时间5s,合格标准95%螺丝制造设备:XXX螺丝材料:不锈钢螺丝尺寸:M2.5螺丝测试仪器及参数:螺丝拉力测试仪,拉力10N,合格标准99%屏幕生产设备:XXX屏幕类型:OLED屏幕分辨率:1920×1080屏幕测试仪器及参数:屏幕测试仪,亮度 300cd/㎡,对比度 1000:1,合格标准 97%四、结论及改进建议根据以上工艺参数记录,可以得出以下结论和改进建议:1.电路板组装工艺参数可以满足生产需求,无进一步改进建议。

2.外壳注塑工艺参数有待优化,在注塑压力和注塑温度上进行调整可提高成品率。

3.配件生产工艺参数需要加强对电池和螺丝的测试和质量控制,以提高合格率。

SMT生产管理规范一、引言SMT(表面贴装技术)是一种现代电子创造技术,广泛应用于电子产品的生产过程中。

为了保证SMT生产的高效性和质量稳定性,制定一套科学合理的SMT生产管理规范是非常重要的。

本文将详细介绍SMT生产管理规范的各个方面,包括设备管理、材料管理、工艺管理和质量管理等。

二、设备管理1. 设备选型:根据生产需求和产品特性,选择适合的SMT设备,包括贴片机、回流焊炉、印刷机等。

设备应具备稳定的性能和高效的生产能力。

2. 设备维护:定期对设备进行维护保养,包括清洁、润滑、调整等。

确保设备的正常运行和长期稳定性。

3. 设备校准:定期对设备进行校准,确保设备的精度和准确性。

校准包括校准温度、速度、压力等参数。

4. 设备故障处理:建立设备故障处理流程,及时处理设备故障,减少生产中断时间。

三、材料管理1. 材料采购:与可靠的供应商建立长期合作关系,确保材料的质量和供应的稳定性。

采购材料时要注意材料的规格、封装和包装等要求。

2. 材料接收:对接收的材料进行检验,包括外观检查、尺寸测量、功能测试等。

合格的材料才干进入生产环节。

3. 材料存储:建立合理的材料存储区域,保持材料的干燥、防尘和防静电。

材料应按照规定的存放位置进行分类存储。

4. 材料使用:根据生产计划和产品要求,合理使用材料,避免浪费和过期。

四、工艺管理1. 工艺流程:制定详细的工艺流程,包括贴片顺序、焊接温度曲线、印刷厚度等。

工艺流程应经过验证,确保生产的稳定性和一致性。

2. 工艺参数:确定合适的工艺参数,包括贴片速度、焊接时间、印刷压力等。

工艺参数应根据产品特性和要求进行调整和优化。

3. 工艺记录:对每一次生产过程进行记录,包括工艺参数、设备状态、材料批次等。

工艺记录有助于追溯和问题排查。

4. 工艺改进:定期评估和改进工艺流程,根据生产数据和质量反馈,优化工艺参数,提高生产效率和产品质量。

五、质量管理1. 质量控制点:在生产过程中设立关键的质量控制点,对关键工序进行监控和检验。