旋风除尘器设计计算

- 格式:doc

- 大小:191.50 KB

- 文档页数:5

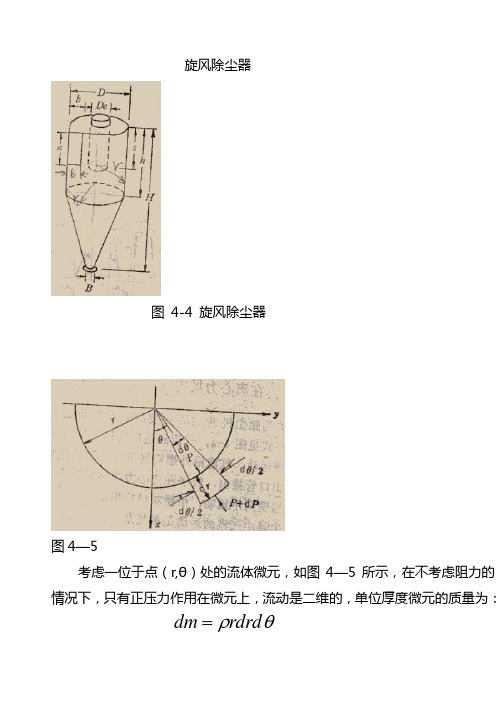

旋风除尘器图 4-4 旋风除尘器图4—5考虑一位于点(r,θ)处的流体微元,如图4—5所示,在不考虑阻力的情况下,只有正压力作用在微元上,流动是二维的,单位厚度微元的质量为:ρrdrdθdm=而粒子的加速度为:r va 2=则 dp rd r v rdrd θθρ=⋅2收集效率公式为⎥⎦⎤⎢⎣⎡--=-=ϕπηθn v v N N r 2exp 1101 (1)极限粒径p d dc ≤= (2)径向速度rv d v p p r2218θμρ= (3)p p rd rv v 5.115.05.02)152(μρρθ= (4) 切向速度21ln()Qv v ra r r θ== (5)n=h/a (6)φ=b/r 2 (7)r 2为筒体的半径式(2)是收集效率公式的应用条件, 计算旋风器的收集效率时,对小于极限粒径的粒子径向运动速度v r 按式(3)计算,对大于极限粒径的粒子运动速度v r 按(4)计算,这样,对任何粒径的粒子,均可按式(1)计算收集效率。

例.已知D=120mm ,进口切线速度v θ=15m/s,n=2.5,φ=0.40,μ=1.8x10-5Pas; ρp =2500kg/m 3; ρp =1.2kg/ m 3。

计算旋风器的收集效率。

解:由式(1)计算的分级效率见图4-8中曲线3,而图4-8中的实线为实测曲线。

由图4-8可知,对于细小粒子,实际效率高于理论效率;对于较大粒子,实际效率低于理论效率。

前者是由于细小粒子发生凝并的缘故,后者是由于大粒子的回跳,降低了收集的效率。

旋风除尘器的主要几何尺寸对其阻力影响很大,正确选择旋风器的主要尺寸,可以大大降低阻力从而减小能量消耗。

要做到正确选择,必须首先搞清楚旋风器的主要几何尺寸与其阻力之间的内在规律。

旋风除尘器内部气流的运动是比较复杂的,目前我们还不能准确地从理论上推导出描述旋风器阻力的公式,因而不得不采用半经验的方法来加以解决。

图 4-8 旋风器的分级效率旋风除尘器的阻力与其进口速度之间的关系可用下式描述:△P=ξv 2ρ/2 (8)式中 ζ——阻力系数;ρ——空气的密度。

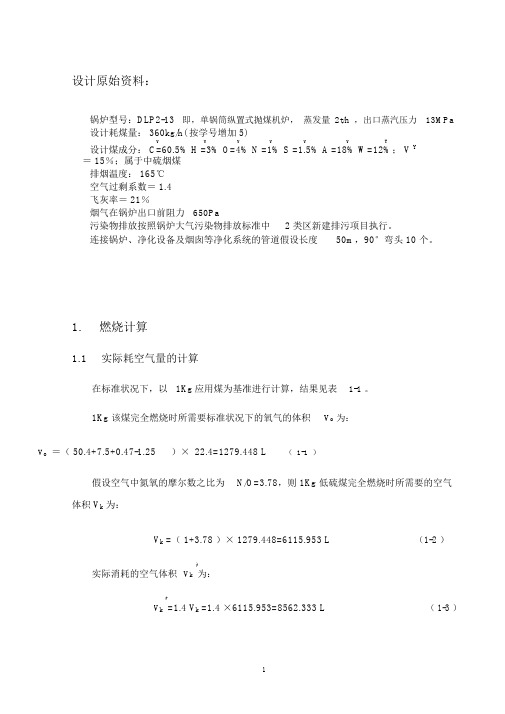

设计原始资料:锅炉型号:DLP2-13即,单锅筒纵置式抛煤机炉,蒸发量2t/h,出口蒸汽压力13MPa设计耗煤量: 360kg/h( 按学号增加 5)Y Y Y Y Y Y Y设计煤成分: C=60.5% H =3% O=4% N =1% S =1.5% A =18% W=12%; V Y= 15%;属于中硫烟煤排烟温度: 165℃空气过剩系数= 1.4飞灰率= 21%烟气在锅炉出口前阻力650Pa污染物排放按照锅炉大气污染物排放标准中 2 类区新建排污项目执行。

连接锅炉、净化设备及烟囱等净化系统的管道假设长度50m,90°弯头 10 个。

1.燃烧计算1.1实际耗空气量的计算在标准状况下,以1Kg应用煤为基准进行计算,结果见表1-1 。

1Kg 该煤完全燃烧时所需要标准状况下的氧气的体积V o为:V o=(50.4+7.5+0.47-1.25)× 22.4=1279.448 L(1-1)假设空气中氮氧的摩尔数之比为N/O=3.78,则 1Kg 低硫煤完全燃烧时所需要的空气体积 V k为:V k =( 1+3.78 )× 1279.448=6115.953 L (1-2 )实际消耗的空气体积V k为:V k=1.4 V k=1.4×6115.953=8562.333 L ( 1-3 )表 1-1 1Kg应用煤的相关计算质量摩尔数燃烧耗氧量生成气体量生成气体体积成分( g)(mol )(mol )( mol)( L )C 605 50.4 50.4 50.4 1128.96H 30 15 7.5 15 336O40 1.25————28N100.36——0.367.84S 15 0.47 0.47 0.47 10.528水分120 6.67————149.408 灰分180————————1.2产生烟气量的计算1Kg 该煤完全燃烧后生成的烟气量V y =149.408+10.528+7.84+336+1128.96+8562.333=10195.069 L =10.195 m3 ( 1-4 )则,在 160℃时的实际烟气体积为V y为:V y=10.195×(160+273.15)=16.17 m3 ( 1-5 )273.15该锅炉一小时产生的烟气流量Q 为:Q =16.17×360=5821.2m3/h=1.617 m3/s(1-6)1.3灰分浓度及二氧化硫浓度的计算烟气中灰分的质量M h为:M h =180× 21%=37.8g=37800mg (1-7 )烟气中灰分的浓度h 为:h =37800/16.17=2337.662mg/ m3 ( 1-8 )烟气中 SO2质量 M S为:M S =0.47 ×64=30.08g=30080mg ( 1-9 )烟气中 SO2的浓度s 为:s =30080/16.17=1860.235mg/ m3 (1-10 )2.净化方案设计及运行参数选择本设计中采用旋风除尘设备进行净化处理。

旋风除尘器临界直径一、旋风除尘器简介旋风除尘器是一种常见的气体净化设备,广泛应用于工业生产过程中。

它利用气体在旋转过程中产生的离心力,将粉尘颗粒与气体分离,从而达到净化气体的目的。

旋风除尘器具有结构简单、操作维护方便、净化效率高等特点。

二、临界直径的概念与意义临界直径是指旋风除尘器在某一特定条件下,气体中的粉尘颗粒能够被完全分离的直径。

它是衡量旋风除尘器性能的重要参数,对于除尘器的选型和设计具有指导意义。

三、旋风除尘器临界直径的计算与应用临界直径的计算公式为:Dc = (15 * ρs * ω * ε) / (π * ρg * g),其中,Dc为临界直径,ρs为粉尘密度,ω为气体旋转速度,ε为除尘器结构参数,ρg为气体密度,g为重力加速度。

在实际应用中,根据工艺条件和要求,可以通过计算临界直径来确定旋风除尘器的尺寸和结构。

此外,临界直径还可以用于评估旋风除尘器的净化能力,为除尘器的设计和优化提供依据。

四、影响临界直径的因素1.粉尘特性:粉尘的密度、粒径分布、湿润性等特性会影响临界直径。

粉尘密度越大、粒径分布越窄、湿润性越差,临界直径越大。

2.气体条件:气体密度、流速、旋转速度等条件会影响临界直径。

气体密度越大、流速越快、旋转速度越高,临界直径越大。

3.除尘器结构:除尘器的形状、进口位置、出口位置等结构参数会影响临界直径。

合理的结构设计可以提高临界直径,从而提高除尘器的净化性能。

五、提高旋风除尘器临界直径的途径1.优化除尘器结构:通过改进除尘器的形状、尺寸和进出口位置,提高临界直径。

2.采用高效过滤材料:选用高效过滤材料,提高除尘器的过滤性能。

3.改进气体流动条件:通过调节气体流量、旋转速度等条件,提高临界直径。

4.添加辅助设备:在旋风除尘器的基础上,添加湿式除尘器、袋式除尘器等辅助设备,提高净化效率。

六、总结旋风除尘器临界直径是衡量除尘器性能的重要指标,通过对临界直径的计算和影响因素的分析,可以为旋风除尘器的设计、选型和优化提供依据。

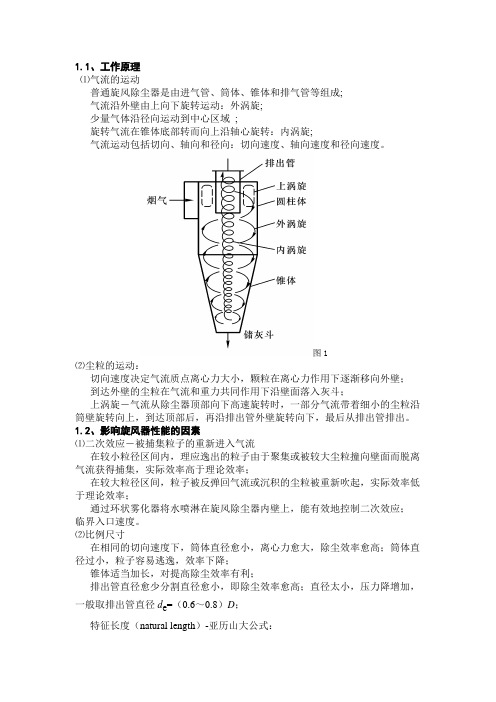

1.1、工作原理⑴气流的运动普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;气流沿外壁由上向下旋转运动:外涡旋;少量气体沿径向运动到中心区域;旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1⑵尘粒的运动:切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素⑴二次效应-被捕集粒子的重新进入气流在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;锥体适当加长,对提高除尘效率有利;排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;特征长度(natural length)-亚历山大公式:排气管的下部至气流下降的最低点的距离旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;效率最高时的入口速度,一般在10-25m/s 范围。

目录一、旋风除尘器的基础知识 (1)二、计算书 (4)三、设计心得 (7)一、旋风除尘器的基础知识旋风除尘器是利用旋转气流产生的离心力从气流中分离,用来分离粒径大于5~15 以上的颗粒物。

工业上已有100多年的历史。

特点:结构简单、占地面积小,投资低,操作维修乖、方便,压力损失中等,动力消耗不大,可用各种材料只、制造,能用于高温、高压及腐蚀性气体并可回收干颗粒物,效率可达80%左右。

1.1 旋风除尘器的工作原理普通旋风除尘器由简体、锥体和进、排气管等组成。

含尘气体由进口切向进入后,沿筒体内壁由上向下做圆周运动,并有少量气体沿径向运动到中心区内。

这股向下旋转的气流大部分到达锥体顶部附近时折转向上,在中心区域旋转上升,最后由排气管排出。

这股气流做向上旋转运动时,也同时进行着径向离心运动。

气流旋转运动时,尘粒在离心力作用下,逐渐向外壁移动。

到达外壁的尘粒,在外旋流的推力和重力的共同作用下,沿器壁落至灰斗中,实现与气流的分离。

此外,当气流从除尘器顶向下高速旋转时,顶部压力下降,使一部分气流带着微细尘粒沿筒体内壁旋转向上,到达顶盖后再沿排气管外壁旋转向下,最后汇入排气管排走。

1.2 旋风除尘器的性能指标除尘装置性能用技术指标和经济指标来评价。

技术指标主要有处理能力、净化效率和压力损失等;经济指标主要有设备费、运行费和占地面积等。

此外,还应考虑装置的安装、操作、检修的难易等因素。

(1)处理能力除尘装置的处理能力是指除尘装置在单位时间内所能处理的含尘气体的流量,一般以体积流量Q表示。

实际运行的净化装置,由于本体漏气等原因,往往装置进口和出口的气体流量不同,因此,用两者的平均值表示处理能力。

(2)净化效率净化效率是表示除尘装置捕集粉尘效果的重要技术指标,可定义为被捕集的粉尘量与进入装置的总粉尘量之比。

总效率η:总效率是指同一时间内净化装置去除的污染物数量与进入装置的污染物数量之比。

通过率:当净化效率很高时,或为了说明污染物的排放率,有时采用通过率来表示除尘装置的性能。

. . .. . .设计工程:旋风除尘器的设计设计者:班级:座号:一、设计题目*工厂一台锅炉,风量10000立方米∕小时,烟气温度573℃,粉尘密度4.5克∕立方米,烟尘密度2000千克∕立方米,573K时空气粘度u=2.9*10-5pa经测试,粉尘粒径分布如表1所示。

要求经除尘装置后粉尘排放浓度为0.8克∕立方米,压力损失ΔP不大于2000Pa,v=23m/s。

烟尘粒度分布根据以上数据设计一旋风除尘器.. .专二、选取旋风除尘器理由及选择的型号1.其他除尘器的特点〔1〕重力沉降室是使含尘气流中的尘粒借助重力作用自然沉降来到达净化气体的目的的装置。

这种装置具有构造简单、造价低、施工容易〔可以用砖砌或用钢板焊制〕、维护管理方便、阻力小〔一般50-150Pa〕等优点,但由于它体积大,除尘效率低〔一般只有40%-50%〕,适于捕集大于μ粉尘粒子,故一般只用于多级除尘系统中的第一级除尘。

50m〔2〕惯性除尘器是利用尘粒在运动中惯性力大于气体惯性力的作用,将尘粒从含尘气体中别离出来的设备。

这种除尘器构造简单、阻力较小、但除尘效率较低,一般常用于一级除尘。

惯性除尘器用于净化密度和粒μ以上的粗尘粒〕的金属或矿物性粉尘,具有较高径较大〔捕集10-20m的除尘效率。

对于黏结性和纤维性粉尘,因其易堵塞,故不宜采用。

〔3〕电除尘器是含尘气体在通过高压电场进展电离的过程中,是尘粒荷电,并在电场力的作用下使尘粒趁机在集尘板上,将尘粒从含尘气体中别离出来的一种除尘设备。

其与其他除尘器的根本区别在于,别离力直接作用在粒子上,因此具有耗能小、气流阻力小的特点。

其主要优点有压力损失小、处理烟气量大、耗能低、对粉尘具有很高的捕集效率和可在高温或强腐蚀性气体下操作。

但其缺点为一次性投资大、安装精度要求高和需要调节比电阻。

〔4〕湿式除尘器是使含尘气体与液体密切接触,利用水滴和颗粒的惯性碰撞及其他作用捕集颗粒或使粒径增大的装置。

它具有构造简单、造价低、占地面积小、操作及维修方便和净化效率高等优点,能处理高温、高湿的气流,将着火、爆炸的可能减至最低。

✧ 设计步骤✧ 主要包括类型、筒体直径及个数等参数确定。

1、确定处理量:32000压力损失✧ 2、选择除尘器类型:自己设计✧ 3、确定除尘器直径:高效旋风除尘器:D<900mm大流量旋风除尘器:D ≈1.2~3.6m锥体高度比筒体高度更重要一般圆筒高度H1=(1.5~2.0)D 锥体高度H2=(2~3.5)D锥体段高度与锥角(20~30°)与排灰口直径有关✧ 4、效率与压损核算总阻力=进口阻力+旋涡流场阻力+排气管阻力 ✧ 结果:入口风速一般在15~25m/s ✧ ✧(212PaP g υξρ=∆其中: —气体密度,kg/m3;v —入口气速,m/s ; —局部阻力系数根据雷思—利希特模式:])(6931.0[-exp -111i +⨯=n cp d d η可求出除尘器对不同粒径的离子的去除效率。

进气方式(1)切向:最普通、使用相对较多(2)螺旋面:与水平呈近似10°向下,有利于气体向下作倾斜的运动,并避免相邻螺旋的干扰,应小于15 °,一般取β≈11 ° (3)渐开线(蜗壳):进气径向减薄,减少对内部气流的干扰和撞击,加大了进口与排气管的距离,同时减少阻力20%~30%,其中以180 °为佳(4)轴向:最大限度减少进气与旋转气流间的干扰,提高效率进气管断面形式✧矩形b/h越小,入口气流径向越薄,尘粒移向器壁的路程越短,h/b=2左右h/b=2~3,b=(0.2~0.25)D,h=(0.4~0.75)D✧相对断面比=筒体断面积/进口断面积高效旋风除尘器:K=6~13.5普通旋风除尘器:K=4~6大流量旋风除尘器:K<3排气管✧排气管的直径越小,压损越大,效率越高de=(0.3~0.65)D✧排气管的切入深度过大,表面摩擦增加,上涡流空间增大✧排气管的切入深度过小或者不切入,正常旋流发生弯曲或不稳定,粉尘逃逸可能性增大切入深度> 0.8进气口高度气体在排气管内剧烈旋转,排气管末端设计成蜗壳状可减小能量损失✧6、并联使用?:✧应采用相同型号旋风除尘器,并需合理的设计风管,使每个除尘器处理量相等,避免串流;或为每个除尘器单独设置集尘箱✧7、串联使用:✧一般不宜串联使用:必须串联时,应采用不同性能旋尘器,低效者置于前端集灰斗的设计集灰斗是完成气固两相介质分离的最终环节,安装于除尘器锥体处,气流非常接近高湍流,而粉尘也正是由此排出,因此,二次夹带的机会也就更多,在则,旋流核心为负压,如果设计不当,造成灰斗漏气,就会使粉尘的二次飞扬加剧,严重影响除尘效率。

1.1、工作原理

⑴气流的运动

普通旋风除尘器是由进气管、筒体、锥体和排气管等组成;

气流沿外壁由上向下旋转运动:外涡旋;

少量气体沿径向运动到中心区域;

旋转气流在锥体底部转而向上沿轴心旋转:内涡旋;

气流运动包括切向、轴向和径向:切向速度、轴向速度和径向速度。

图1

⑵尘粒的运动:

切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁;

到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗;

上涡旋-气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2、影响旋风器性能的因素

⑴二次效应-被捕集粒子的重新进入气流

在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;

在较大粒径区间,粒子被反弹回气流或沉积的尘粒被重新吹起,实际效率低于理论效率;

通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应;临界入口速度。

⑵比例尺寸

在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高;筒体直径过小,粒子容易逃逸,效率下降;

锥体适当加长,对提高除尘效率有利;

排出管直径愈少分割直径愈小,即除尘效率愈高;直径太小,压力降增加,一般取排出管直径d e=(0.6~0.8)D;

特征长度(natural length)-亚历山大公式:

排气管的下部至气流下降的最低点的距离

旋风除尘器排出管以下部分的长度应当接近或等于l ,筒体和锥体的总高度以

不大于5倍的筒体直径为宜。

⑶运行系统的密闭性,尤其是除尘器下部的严密性:特别重要,运行中要特别注意。

在不漏风的情况下进行正常排灰 ⑷ 烟尘的物理性质

气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度 ⑸操作变量

提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善 ;

入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降;

效率最高时的入口速度,一般在10-25m/s 范围。

2、设计方案的确定

根据含尘浓度、粒度分布、密度等烟气特征及除尘要求、允许的阻力和制造条件等因素选择适宜的处理方式,然后进行计算,核对。

如果所选的方式符合标准并且除尘效率高和阻力要求,就证明所选的方案是可行的,否则需要重新选取新的方案设计。

直到符合标准为止。

3、工艺设计计算

3.1、选择旋风除尘器的型式

选XLP/B 型旁路式旋风除尘器

3.2、选择旋风除尘器的入口风速

一般进口的气速为12 ~25m/s 。

取进口速度υ=15m/s 。

3.3、计算入口面积A

已知烟气的流量Q=20003/m h ,v =15m/s

则入口面积A= v 3600/Q = 0.0372m

3.4、入口高度a 、宽度b 的计算

查几种旋风除尘器的主要尺寸比例表得:

入口宽度

=0.136m 21/3

e 2.3()

=D l d A

入口高度e d =3.5、计算旋风除尘器的筒体直径 筒体直径 3.33D b ==0.453m

参考XLP/B 产品系列,取D=460mm

3.6、按所选择型式的尺寸比计算旋风除尘器各部分尺寸

排出筒直径0.6=276mm e d D = 筒体长度mm 7827.1==D L 椎体长度mm 10583.2h ==D 灰口直径10.43197.8d D mm ==

3.7、除尘器阻力与总阻力计算

查得XLP/B 型旋风除尘器的局部阻力系数值30.5/kg m ρ==5.8 烟气的密度

30.5/kg m ρ=

则可以求出该除尘器的阻力22

ρυξΔP ==0.5152

2

⨯=5.8=326.25Pa

已知:取排风管的直径为300mm ,管道的当量粗糙粒高度K=0.15mm 。

烟气在0° 的粘滞系数0ν=613.710-⨯2/m s ,烟气的温度T=423K 。

除尘器出口到引风机水平风管的长度l '=0.5m ,竖直风管的长度150l m =,90 °弯头(R/ d 1.5)

ξ=0.25

风管的面积2

2

10.3r 3.142A π⎛⎫==⨯ ⎪⎝⎭

=0.07072

m

烟气的流速Q/A υ==2000

36000.0707

==7.9m/s 烟气在工况下的粘度

3

2

0273273C T T C +⎛⎫⎛⎫ν=ν ⎪⎪+⎝⎭⎝⎭=32

627317342313.710423173273-+⎛⎫⎛⎫=⨯ ⎪⎪+⎝⎭⎝⎭

=62

19.810m /s -⨯

公式中的:C 是常数为173;

T 的单位为K

管内的雷诺数Re =D υν67.919.810

-⨯=⨯0.3

=51.210⨯ K/D=4510-⨯,根据Re 和K/D 查莫迪图可以得沿程阻力系数0.021λ=

则可求得沿程压力损失22

150.50.57.90.02120.32

l D ρυ⨯=⨯L ΔP =λ=164.37Pa

局部压力损失2

2

0.57.90.25 3.9022

Pa ρυξ⨯=⨯=m ΔP = 除尘的总阻力m ∆∆P ∆P P'=∆P +L + =494.52Pa 〈2000Pa ,符合要求 3.8、除尘效率计算

假设接近圆筒壁处的气流切向速度近似等于气流的入口速度,即1υ=15m/s ,取内外涡流交界圆柱的直径00.7e d d =。

涡流指数

()0.30.14

110.67283T n D

⎛⎫⎡⎤=-- ⎪⎣⎦⎝⎭

=()0.3

0.14

423110.670.460.55283⎛⎫⎡⎤=--= ⎪⎣⎦⎝⎭

气流在交界面上的切向速度:

0.55

0.461524.62/0.70.276T m s ⎡⎤

υ=⨯=⎢

⎥⨯⎣⎦

外涡旋气流的平均径向速度r Q

2r h

0υ=π=0.56

0.70.276

2 1.058

2

⨯⨯3.14⨯⨯=0.87m/s

则分割直径

1

2

0c 018d r p T r ⎡⎤μυ=⎢⎥

ρυ⎢⎥⎣⎦

12

2180.870.0966 5.62m 200024.62-5

⎡⎤

⨯1.94⨯10⨯⨯==μ⎢⎥⨯⎣⎦

分级效率2

21pi c i pi c d d d d ⎛⎫ ⎪

⎝⎭

η=⎛⎫+ ⎪⎝⎭

当1pi d m μ=时i η=

(

)

()

2

2

1

5.62=1

1 5.62

+0.0307

同理可以演算出pi d =7.5μm i η=0.6404;

pi d =70μm , i η= 0.9936

烟尘的粒度分布

再根据以上烟尘粒度分布表可以求算出总的除尘效率

i i i

=∑ηηg 0.050.03070.350.64040.60.9936=⨯+⨯+⨯=82.18%。